PROCEDIMIENTO PARA LA POLIMERIZACION CATALITICA DE OLEFINAS, UN SISTEMA REACTOR Y SU USO EN EL PROCEDIMIENTO.

Un procedimiento para la polimerización catalítica de olefinas que comprende las etapas de:

i) una primera polimerización en un primer reactor, en el que las olefinas se polimerizan con un catalizador en partículas, hidrógeno y opcionalmente un comonómero en un fluido de un medio hidrocarbonado inerte de bajo punto de ebullición en una mezcla de reacción que comprende olefinas polimerizadas; y

ii) una segunda polimerización en un segundo reactor, en el que las olefinas polimerizadas se polimerizan adicionalmente en un lecho fluidizado y en un lecho móvil en tales condiciones que el tiempo de residencia en el lecho fluidizado y el tiempo de residencia en el lecho móvil están controlados independientemente

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2004/005076.

Solicitante: BOREALIS TECHNOLOGY OY.

Nacionalidad solicitante: Finlandia.

Dirección: P.O. BOX 330,06101 PORVOO.

Inventor/es: WEICKERT, GUNTER, GUSTAFSSON,BILL,BENJAMIN,RUDOLF.

Fecha de Publicación: .

Fecha Concesión Europea: 31 de Marzo de 2010.

Clasificación Internacional de Patentes:

- B01J8/08D

- B01J8/12 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01J PROCEDIMIENTOS QUÍMICOS O FÍSICOS, p. ej. CATÁLISIS O QUÍMICA DE LOS COLOIDES; APARATOS ADECUADOS. › B01J 8/00 Procedimientos químicos o físicos en general, llevados a cabo en presencia de fluidos y partículas sólidas; Aparatos para tales procedimientos. › desplazándose por gravedad en un flujo descendiente.

- B01J8/24D

- B01J8/38D2

- B01J8/38D4

- C08F10/00 QUIMICA; METALURGIA. › C08 COMPUESTOS MACROMOLECULARES ORGANICOS; SU PREPARACION O PRODUCCION QUIMICA; COMPOSICIONES BASADAS EN COMPUESTOS MACROMOLECULARES. › C08F COMPUESTOS MACROMOLECULARES OBTENIDOS POR REACCIONES QUE IMPLICAN UNICAMENTE ENLACES INSATURADOS CARBONO - CARBONO (producción de mezclas de hidrocarburos líquidos a partir de hidrocarburos de número reducido de átomos de carbono, p. ej. por oligomerización, C10G 50/00; Procesos de fermentación o procesos que utilizan enzimas para la síntesis de un compuesto químico dado o de una composición dada, o para la separación de isómeros ópticos a partir de una mezcla racémica C12P; polimerización por injerto de monómeros, que contienen uniones insaturadas carbono-carbono, sobre fibras, hilos, hilados, tejidos o artículos fibrosos hechos de estas materias D06M 14/00). › Homopolímeros y copolímeros de hidrocarburos alifáticos insaturados que tienen solamente un enlace doble carbono-carbono.

Clasificación PCT:

- B01J8/08 B01J 8/00 […] › con partículas móviles (con partículas fluidificadas B01J 8/18).

- B01J8/24 B01J 8/00 […] › según la técnica del "lecho fluidificado" (B01J 8/20 tiene prioridad).

- C08F2/00 C08F […] › Procesos de polimerización.

- C08F2/01 C08F […] › C08F 2/00 Procesos de polimerización. › caracterizados por elementos particulares del aparato de polimerización utilizado.

- C08F2/14 C08F 2/00 […] › medio orgánico.

Clasificación antigua:

- B01J8/08 B01J 8/00 […] › con partículas móviles (con partículas fluidificadas B01J 8/18).

- B01J8/24 B01J 8/00 […] › según la técnica del "lecho fluidificado" (B01J 8/20 tiene prioridad).

- C08F2/00 C08F […] › Procesos de polimerización.

- C08F2/01 C08F 2/00 […] › caracterizados por elementos particulares del aparato de polimerización utilizado.

- C08F2/14 C08F 2/00 […] › medio orgánico.

Fragmento de la descripción:

Procedimiento para la polimerización catalítica de olefinas, un sistema reactor y su uso en el procedimiento.

La presente invención se refiere a un procedimiento para la polimerización catalítica de olefinas, a un particular sistema de reacción, al uso de este sistema de reactor para la polimerización catalítica de olefinas, a las poliolefinas obtenidas por dicho procedimiento y al uso de las poliolefinas.

La polimerización catalítica de olefinas usa un catalizador del tipo Ziegler-Natta. Se han desarrollado nuevas generaciones de catalizadores para la polimerización de olefinas que incluyen catalizadores de un solo sitio denominados catalizadores de Ziegler-Natta en vista de una más alta actividad y/o selectividad. Durante la polimerización catalítica la composición de olefina es sustancialmente constante alrededor de la partícula. Los gases del reactor que salen del reactor se comprimen y reciclan. Se añaden según sea necesario monómeros auxiliares y opcionalmente hidrógeno. Las partículas atrapadas se pueden separar por medio de un ciclón interpuesto y se pueden reciclar al reactor de polimerización.

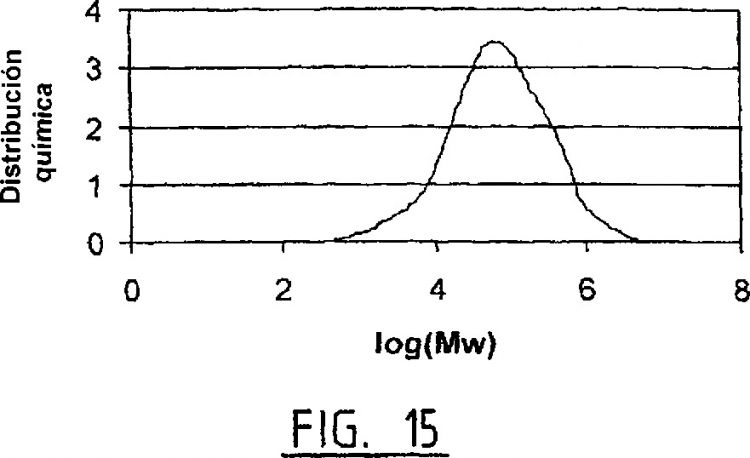

Las poliolefinas producidas usando una reciente generación de catalizadores de Ziegler-Natta tienen una relativamente estrecha distribución de peso molecular. La anchura de la distribución de peso molecular influye en el comportamiento reológico y en las propiedades mecánicas finales de las poliolefinas producidas.

Para obtener una más ancha distribución de peso molecular bimodal, se hace uso de diferentes condiciones de reactor, tal como diferentes concentraciones para el monómero, comonómero y/o hidrógeno. Otra opción es el uso de catalizadores específicos y/o combinados.

Tradicionalmente, se usan series de reactores para aplicar diferentes condiciones de reacción durante la polimerización catalítica para obtener una distribución de peso molecular ancha o bimodal.

El uso de uno o más reactores de lecho fluidizado en combinación con un reactor de fase líquida se describe por ejemplo en el documento EP 0517 868. Aquí se describe el uso de un procedimiento multi-etapa para producir poliolefinas bimodales y poliolefinas con una ancha distribución de peso molecular. Este procedimiento multi-etapa comprende un primer reactor para llevar a cabo una primera reacción de polimerización, un segundo reactor para llevar a cabo una segunda polimerización y opcionalmente un tercer reactor para llevar a cabo una tercera polimerización. El primer reactor es un reactor de bucle en el que las olefinas se polimerizan en un medio hidrocarbonado inerte. El segundo y tercer reactor son reactores de lecho fluidizado tales como reactores de fase gaseosa. Es un objetivo de la presente invención mejorar adicionalmente un procedimiento como el procedimiento mencionado. En relación a una homogeneidad mejorada, mejora de la distribución de peso molecular que da como resultado una mejora de la resistencia del producto y una distribución de comonómero más uniforme. Posiblemente no es ya necesario un segundo reactor de fase gaseosa.

El documento WO 00/02929 describe un procedimiento de polimerización en fase gaseosa en dos zonas de reacción. En la primera zona las partículas se elevan por causa de la fluidización y en la segunda zona las partículas se hunden siguiendo a la gravedad. En la segunda zona (esquina inferior) del reactor, otra composición gaseosa se puede ajustar como en la primera zona (elevador).

El documento WO 00/69552 describe un procedimiento de polimerización en lecho fluidizado usando un reactor que está horizontalmente separado en dos cámaras diferentes.

Un primer aspecto de la presente invención se refiere a un procedimiento para la polimerización catalítica de olefinas que comprende las etapas de:

Con este procedimiento es factible proporcionar varias poliolefinas, tales como productos monomodales y bimodales con una polidispersidad mejorada y/o bimodalidad/multimodalidad. Adicionalmente, es posible controlar la acumulación de las partículas de poliolefina, de tal modo que se obtiene un deseado número y grosor de las capas poliméricas.

Preferentemente, el medio hidrocarbonado inerte de bajo punto de ebullición comprende propano, butano, isobutano, pentano, hexano, heptano, octano, ciclohexano o cicloheptano, u otro medio que no interfiera porque no interfieren con el procedimiento de polimerización de las olefinas.

Adicionalmente, también es posible usar una mezcla de cualquiera de estos hidrocarburos.

La primera polimerización se lleva a cabo preferentemente en una fase líquida. La ventaja de llevar a cabo la primera polimerización en una fase líquida es que el reactor es relativamente simple de controlar, y que tiene lugar una transferencia de calor bastante buena.

Preferentemente, la primera polimerización se lleva a cabo a una temperatura de 75º a 110ºC y a una presión de 40-90 bar. Entre estos valores de temperatura y presión el mejor rendimiento se obtiene cuando se usa una fase líquida.

En una realización preferida de la presente invención la primera polimerización de olefinas se lleva a cabo en condiciones supercríticas, en las que la temperatura y presión de polimerización están por encima de los puntos críticos correspondientes de la mezcla formada por las olefinas, catalizador, hidrógeno, comonómero opcional y fluido de medio hidrocarbonado inerte de bajo punto de ebullición y la temperatura de polimerización está por debajo del punto de fusión de las olefinas polimerizadas formadas. La temperatura y presión en el primer reactor son preferentemente 85-110ºC y 60-90 bar, respectivamente.

Usando condiciones supercríticas es posible usar más alta concentración de hidrógeno que la que sería posible en condiciones subcríticas. Además, en condiciones supercríticas hay en el reactor prácticamente un solo fluido de reacción, en el que no se pueden detectar fase líquida y gaseosa separadas. Esto proporciona una muy buena transferencia de calor, una libre mezcla de componentes gaseosos en el fluido y una baja viscosidad de la mezcla de reacción.

La mezcla del reactor se retira del primer reactor continua o intermitentemente. Preferentemente, se retira hidrógeno, reactantes sin reaccionar y medio hidrocarbonado inerte de bajo punto de ebullición de la mezcla de reacción. La retirada de hidrógeno e hidrocarburo de bajo punto de ebullición se lleva a cabo preferentemente por medios de volatilización.

Después de que se ha retirado la mezcla de reacción del primer reactor y se han retirado también hidrógeno, reactantes sin reaccionar y medio hidrocarbonado inerte de bajo punto de ebullición, las olefinas polimerizadas se alimentan al segundo reactor.

En este segundo reactor las olefinas polimerizadas se alimentan a un lecho fluidizado y a un lecho móvil. En el lecho fluidizado y el lecho móvil los tiempos de residencia se pueden controlar y ajustar con relación al tiempo de residencia total del procedimiento independientemente. Durante el tiempo de residencia total del procedimiento las partículas poliméricas se reciclan durante varios ciclos.

El número de ciclos en el lecho fluidizado y en el lecho móvil se puede seleccionar según se desee con el presente procedimiento según la invención. De este modo, es posible acumular partículas poliméricas con el deseado número y grosor de capas poliméricas formadas consecutivamente en el lecho fluidizado y lecho móvil.

Según una realización preferida el tiempo de residencia en el lecho móvil está controlado independientemente, por ejemplo, controlando la cantidad de partículas poliméricas que entran en el lecho móvil pero más preferentemente controlando el flujo de salida de partículas poliméricas del lecho móvil. El control del caudal de salida puede tener la forma de ajustar la abertura en la salida...

Reivindicaciones:

1. Un procedimiento para la polimerización catalítica de olefinas que comprende las etapas de:

2. Un procedimiento según la reivindicación 1, en el que el medio hidrocarbonado inerte de bajo punto de ebullición comprende propano, butano, isobutano, pentano, hexano, heptano, octano, ciclohexano o cicloheptano.

3. Un procedimiento según la reivindicación 1 o 2, en el que la primera polimerización se lleva a cabo en una fase líquida.

4. Un procedimiento según cualquiera de las reivindicaciones 1-3, en el que la primera polimerización se lleva a cabo a una temperatura de 75 a 110ºC y una presión de 40-90 bar.

5. Un procedimiento según la reivindicación 1, en el que la primera polimerización de olefinas se lleva a cabo en condiciones supercríticas, en el que la temperatura y presión de polimerización están por encima de los puntos críticos correspondientes de la mezcla formada por las olefinas, catalizador, hidrógeno, comonómero opcional y fluido de medio hidrocarbonado inerte de bajo punto de ebullición y la temperatura de polimerización está por debajo del punto de fusión de las olefinas polimerizadas formadas.

6. Un procedimiento según la reivindicación 5, en el que el hidrocarburo inerte de bajo punto de ebullición es propano.

7. Un procedimiento según la reivindicación 5 o 6, en el que la primera polimerización se lleva a cabo a una temperatura de 85-110ºC y una presión de 60-90 bar.

8. Un procedimiento según cualquiera de las reivindicaciones 1-7, en el que después de la primera polimerización por lo menos parte del hidrógeno, reactantes sin reaccionar y medio hidrocarbonado inerte de bajo punto de ebullición se retiran de la mezcla de reacción.

9. Un procedimiento según 8, en el que por lo menos parte del hidrógeno y del hidrocarburo inerte de bajo punto de ebullición se retiran de la mezcla de reacción polimerizada por volatilización.

10. Un procedimiento según cualquiera de las reivindicaciones 1-9, en el que el tiempo de residencia en el lecho móvil está controlado independientemente.

11. Un procedimiento según cualquiera de las reivindicaciones 1-10, en el que el tiempo de residencia en el lecho móvil se controla controlando el caudal de salida de partículas del lecho móvil.

12. Un procedimiento según cualquiera de las reivindicaciones 1-11, en el que el lecho móvil está separado del lecho fluidizado por un fluido de separación.

13. Un procedimiento según la reivindicación 12, en el que el fluido de separación se suministra al lecho móvil.

14. Un procedimiento según la reivindicación 12 o 13, en el que el fluido de separación es un gas o un líquido y se selecciona del grupo que comprende un gas o líquido inerte, tal como nitrógeno, alcano de C1-12 u olefinas tales como alquileno de C2-12, o sus mezclas.

15. Un procedimiento según la reivindicación 14, en el que el fluido de separación es un líquido que se evapora en las condiciones de polimerización existentes.

16. Un procedimiento según cualquiera de las reivindicaciones 13-15, en el que se añaden olefinas líquidas como fluido de separación de tal modo que la polimerización en el lecho móvil es una polimerización en modo condensado.

17. Un procedimiento según cualquiera de las reivindicaciones 1-16, en el que se añaden olefinas líquidas al lecho fluidizado de tal modo que la polimerización en el lecho fluidizado es una polimerización en modo condensado.

18. Un procedimiento según cualquiera de las reivindicaciones 12-17, en el que el fluido de separación comprende un monómero o comonómero de polimerización, o sus mezclas.

19. Un procedimiento según cualquiera de las reivindicaciones 1-18, que comprende adicionalmente una tercera polimerización llevada a cabo en un tercer reactor.

20. Un procedimiento según la reivindicación 19, en el que el tercer reactor es un reactor de fase gaseosa.

21. Un procedimiento según la reivindicación 19 o 20, en el que en el tercer reactor las olefinas polimerizadas se polimerizan adicionalmente en un lecho fluidizado y en un lecho móvil de tal modo que el tiempo de residencia en el lecho fluidizado y el tiempo de residencia en el lecho móvil están controlados independientemente.

22. Un procedimiento según cualquiera de las reivindicaciones 1-22, que comprende una etapa de pre-polimerización.

23. Un sistema de reactor para la polimerización catalítica de olefinas que comprende un primer reactor de polimerización para llevar a cabo la primera polimerización, primer reactor que comprende entradas para olefinas, catalizador, hidrógeno, comonómero opcional, y medio hidrocarbonado inerte de bajo punto de ebullición, el primer reactor comprende adicionalmente una salida de producto para una mezcla de reacción que comprende olefinas polimerizadas; y en el que la salida de producto del primer reactor está conectada a una entrada de un segundo reactor para llevar a cabo la segunda polimerización, segundo reactor que comprende una entrada de reactante, una unidad de lecho fluidizado, una unidad de lecho móvil y una salida de producto, en el que la unidad de lecho fluidizado comprende medios para mantener un lecho fluidizado en la unidad de lecho fluidizado y en el que la unidad de lecho móvil está provista de una entrada directamente conectada a la unidad de lecho fluidizado de tal modo que el tiempo de residencia en la unidad de lecho fluidizado y el tiempo de residencia en la unidad de lecho móvil están controlados independientemente.

24. Un sistema de reactor según la reivindicación 23, en el que el primer reactor de polimerización comprende un reactor de bucle.

25. Un sistema de reactor según la reivindicación 24, en el que el reactor de bucle está adaptado para funcionar en condiciones supercríticas.

26. Un sistema de reactor según cualquiera de las reivindicaciones 23-25, en el que la salida de producto del primer reactor está conectada a medios de retirada para retirar hidrógeno, reactantes sin reaccionar y medio hidrocarbonado inerte de bajo punto de ebullición, y en el que los medios de retirada comprenden una salida para olefinas polimerizadas, salida que está conectada a la entrada del segundo reactor.

27. Un sistema de reactor según la reivindicación 26, en el que los medios de retirada son medios de volatilización.

28. Un sistema de reactor según cualquiera de las reivindicaciones 23-27, en el que la entrada de la unidad de lecho móvil está dispuesta en la unidad de lecho fluidizado.

29. Un sistema de reactor según cualquiera de las reivindicaciones 23-28, en el que la salida de la unidad de lecho móvil está conectada a la unidad de lecho fluidizado.

30. Un sistema de reactor según cualquiera de las reivindicaciones 23-29, en el que la unidad de lecho móvil está dispuesta en, alrededor, adyacente a la unidad de lecho fluidizado.

31. Un sistema de reactor según cualquiera de las reivindicaciones 23-30, en el que la unidad de lecho móvil está provista de medios para suministrar un fluido de separación.

32. Un sistema de reactor según cualquiera de las reivindicaciones 23-31, en el que la entrada de la unidad de lecho móvil está provista de una sección divergente.

33. Un sistema de reactor según cualquiera de las reivindicaciones 31 o 32, en el que la salida de la unidad de lecho móvil está provista de medios para controlar el caudal de salida de partículas de la unidad de lecho móvil.

34. Un sistema de reactor según cualquiera de las reivindicaciones 23-33, que comprende adicionalmente una unidad de pre-polimerización conectada a la entrada de catalizador del primer reactor de polimerización.

35. Un sistema de reactor según cualquiera de las reivindicaciones 23-34, que comprende un tercer reactor para llevar a cabo una tercera polimerización y conectado al segundo reactor.

36. Un sistema de reactor según la reivindicación 35, en el que el tercer reactor es un reactor de fase gaseosa.

37. Un sistema de reactor según la reivindicación 35, en el que el tercer reactor comprende una entrada de reactante, una unidad de lecho fluidizado, una unidad de lecho móvil y una salida de producto, en el que la unidad de lecho fluidizado comprende medios para mantener un lecho fluidizado en la unidad de lecho fluidizado y en el que la unidad de lecho móvil está provista de una entrada directamente conectada a la unidad de lecho fluidizado de tal modo que el tiempo de residencia en la unidad de lecho fluidizado y el tiempo de residencia en la unidad de lecho móvil están controlados independientemente.

38. Un sistema de reactor según cualquiera de las reivindicaciones 23-27, que comprende un reactor de pre-polimerización.

39. El uso de un sistema de reactor según cualquiera de las reivindicaciones 23-38 para la polimerización catalítica de olefinas.

Patentes similares o relacionadas:

Procedimiento para mejorar la capacidad de enfriamiento de un reactor de polimerización de olefinas de gas-sólidos, del 24 de Junio de 2020, de BOREALIS AG: Procedimiento para mejorar la capacidad de enfriamiento de un reactor de polimerización de olefinas de gas-sólidos que comprende: - una zona superior; […]

Polimerizaciones por radicales libres a alta presión para producir polímeros basados en etileno, del 20 de Mayo de 2020, de Dow Global Technologies LLC: Un procedimiento de polimerización a alta presión para formar un polímero basado en etileno, procedimiento que comprende al menos las siguientes etapas: […]

Soporte de catalizador para polimerización de olefinas, componente de catalizador sólido y catalizador, del 29 de Abril de 2020, de CHINA PETROLEUM & CHEMICAL CORPORATION: Método de preparación de soporte de dialcoximagnesio que comprende las siguientes etapas: se usan magnesio y alcoholes mixtos como materias primas y […]

Procedimiento y aparato para la retirada de material polimérico de un reactor de polimerización de olefinas con gases y sólido, del 8 de Abril de 2020, de BOREALIS AG: Procedimiento para la retirada de material polimérico de un reactor de polimerización de olefinas con gases y sólidos, en el que el reactor de polimerización de olefinas […]

Métodos de preparación de un sistema catalítico, del 1 de Abril de 2020, de UNIVATION TECHNOLOGIES LLC: Un método para preparar un sistema catalítico que comprende: combinar, en un diluyente, un activador secado por pulverización y uno o […]

Procedimiento de polimerización en un reactor en circuito de suspensión, del 1 de Abril de 2020, de Ineos Sales (UK) Limited: Un procedimiento para la polimerizacion en un reactor de polimerizacion en circuito de suspension; dicho reactor comprende: a) una zona de reaccion en […]

Aductos de dicloruro de magnesio-etanol y componentes catalizadores obtenidos a partir de los mismos, del 25 de Marzo de 2020, de BASELL POLIOLEFINE ITALIA S.R.L.: Aductos sólidos que comprenden MgCl2, etanol y agua caracterizados porque la cantidad de etanol varía de 52% a 55% en peso, la cantidad de agua […]

Un método, una disposición y uso de una disposición para la polimerización de olefinas, del 11 de Marzo de 2020, de BOREALIS AG: Un método de polimerización de olefinas que comprende polimerizar al menos una olefina en fase gaseosa en un lecho fluidizado en presencia de un […]