PROCEDIMIENTO PARA LA FABRICACION DE LAMINAS DE MATERIAL AGLOMERADO E INSTALACION CORRESPONDIENTE.

Procedimiento para la fabricación de láminas de material aglomerado que comprende,

en sucesión, una primera etapa que implica la preparación de una mezcla mezclando un granulado con un aglutinante orgánico, una segunda etapa que implica la distribución de dicha mezcla en el interior de un molde de bandeja, una tercera etapa que implica la vibrocompactación al vacío para obtener una lámina compactada, y una etapa final que implica el endurecimiento del aglutinante orgánico. Se introduce una etapa intermedia que implica el precalentamiento dieléctrico de la lámina compactada entre la tercera etapa de vibrocompactación al vacío y la etapa final de endurecimiento

Tipo: Resumen de patente/invención. Número de Solicitud: W05001058EP.

Solicitante: TONCELLI,LUCA.

Nacionalidad solicitante: Italia.

Dirección: VIALE ASIAGO, 34,I-36061 BASSANO DEL GRAPPA (VI.

Inventor/es: TONCELLI,LUCA.

Fecha de Solicitud: 3 de Febrero de 2005.

Fecha de Publicación: .

Fecha de Concesión: 29 de Enero de 2010.

Clasificación Internacional de Patentes:

- B28B11/24 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B28 TRABAJO DEL CEMENTO, DE LA ARCILLA O LA PIEDRA. › B28B CONFORMACION DE LA ARCILLA O DE OTRAS COMPOSICIONES CERAMICAS; CONFORMACIÓN DE ESCORIAS; CONFORMACIÓN DE MEZCLAS QUE CONTENGAN SUSTANCIAS ANALOGAS AL CEMENTO, p. ej. YESO (moldeo en fundición B22C; trabajo de la piedra o de materiales similares B28D; conformación de sustancias en estado plástico en general B29C; fabricación de productos estratificados no compuestos enteramente de estas sustancias B32B; conformación in situ , ver las clases correspondientes de la sección E). › B28B 11/00 Aparatos o procedimientos para el tratamiento o el trabajo de los objetos conformados (especialmente adaptados a los objetos tubulares B28B 21/92; decoración o tratamiento de superficies en general B05, B44; compactado de hormigón in situ en la construcción E04G 21/06; secado F26). › para curar, fraguar o endurecer (procesos para influenciar o modificar la aptitud de fraguar o de endurecer de las composiciones para mortero, hormigón o piedra artificial, en general C04B 40/00).

- B29C67/24C2B

Clasificación PCT:

- B29C67/24 B […] › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 67/00 Técnicas de conformación no cubiertas por los grupos B29C 39/00 - B29C 65/00, B29C 70/00 o B29C 73/00. › caracterizadas por la elección de material.

Clasificación antigua:

- B29C67/00 B29C […] › Técnicas de conformación no cubiertas por los grupos B29C 39/00 - B29C 65/00, B29C 70/00 o B29C 73/00.

Fragmento de la descripción:

Procedimiento para la fabricación de láminas de material aglomerado e instalación correspondiente.

La presente invención se refiere a una mejora en la tecnología utilizada para la fabricación de láminas o baldosas de material aglomerado, también conocida como tecnología "Bretonstone".

Esta tecnología prevé una sucesión de etapas, siendo las etapas principales las siguientes:

- preparación de una mezcla obtenida mezclando materiales de piedra granulados junto con un aglutinante que generalmente consiste en resinas orgánicas;

- distribución de la mezcla así obtenida en el interior de un molde de bandeja de manera uniforme para obtener una capa de mezcla con un espesor constante;

- compactación de la mezcla, que se realiza bajo condiciones de vacío aplicando un movimiento de vibración dado a la bandeja que contiene la capa de mezcla, obteniendo así una lámina de material compactado; y

- una etapa que implica el endurecimiento en caliente o catálisis de las láminas compactadas, realizada preferentemente en hornos con superficies de calentamiento en los que se apilan los moldes de bandeja; estos hornos funcionan normalmente a una temperatura que oscila entre 85ºC y 140ºC y preferentemente entre 100ºC y 120ºC.

Esta tecnología, que es el objeto de diversas patentes y solicitudes de patente, tales como el documento EP-A-0 786 325 (correspondiente al documento IT-A-1 288 566) y que ahora está bien establecida, permite obtener de manera eficaz láminas de material aglomerado que presentan propiedades mecánicas y estéticas notables.

Sin embargo, el tiempo requerido para realizar la etapa de endurecimiento es considerablemente superior al tiempo necesario para realizar la etapa de vibrocompactación al vacío, dando lugar a numerosos problemas.

De hecho, la etapa de endurecimiento prevé un periodo de precalentamiento transitorio largo (aproximadamente de 8 a 15 minutos, dependiendo del espesor de la lámina y la temperatura de las superficies) que calienta la lámina compactada a la temperatura de activación de la catálisis (normalmente aproximadamente 80ºC) y, a continuación, un periodo (aproximadamente de 6 a 8 minutos) en el que la lámina compactada permanece a la temperatura de catálisis (aproximadamente 100ºC). A este respecto debe señalarse que la reacción de catálisis es exotérmica por lo que, después de la activación de la misma, tiene lugar un aumento repentino de la temperatura del objeto equivalente a algunas decenas de grados.

Debido al coeficiente de conducción térmica de la mezcla, que es relativamente bajo durante el periodo transitorio mencionado anteriormente, la parte interior de la lámina compactada se calienta en un momento posterior al de calentamiento de la parte exterior.

También resulta indispensable que las superficies de calentamiento presenten una geometría perfecta y que la temperatura sea perfectamente uniforme, no sólo por toda el área de las superficies, sino también entre una superficie y la siguiente: los gradientes de temperatura considerables, concretamente diferencias de temperatura entre distintas zonas de la lámina que ha de endurecerse, provocan una distorsión inaceptable de la lámina. La catálisis y el endurecimiento del objeto están acompañados de hecho por un encogimiento dimensional considerable, de tal modo que variar la cinética de la catálisis en zonas diferentes da como resultado una cinética de encogimiento no uniforme.

Por otra parte, también es fundamentalmente importante obtener, como resultado final, láminas que sean perfectamente planas y, por tanto, el aumento de temperatura durante el periodo transitorio debe tener lugar necesariamente de manera perfectamente uniforme sobre toda la superficie y posiblemente a través de todo el espesor de la lámina.

Debería observarse que la duración global de la etapa de endurecimiento depende en buena medida de la duración del periodo de endurecimiento transitorio que, a su vez, dependerá del espesor de la lámina compactada y su composición. Cuanto mayor es el espesor de la lámina compactada y/o cuanto menor es el coeficiente de conducción térmica del material que forma la lámina compactada, más difícil será la transmisión de calor desde el exterior hasta el interior de la lámina, por lo que el calentamiento debe ser más lento y, por tanto, el tiempo requerido para el periodo transitorio será mayor.

Debería observarse ahora que la duración de la etapa de vibrocompactación es normalmente de aproximadamente 100 segundos y que la duración de la etapa que implica el endurecimiento de la lámina compactada es siempre superior a 15 minutos e incluso puede ser de hasta 25 minutos.

Por lo tanto, debido a que el tiempo de catálisis es aproximadamente 15 veces mayor que el tiempo requerido para la vibrocompactación, se requiere una estación de endurecimiento con una capacidad -en términos del número de láminas que puede contener- de al menos 15. Los hornos presentan habitualmente de 15 a 18 compartimentos, cada uno de los cuales puede recibir una lámina para endurecer.

Además, los hornos son de por sí bastante complejos ya que, como se ha comentado anteriormente, la lámina debe permanecer a una temperatura constante y perfectamente uniforme durante la etapa de endurecimiento. En particular, tales hornos presentan unas dimensiones notables y, por tanto, unas repercusiones negativas sobre el volumen, coste final y funcionamiento de la instalación.

Como ya se ha expuesto anteriormente, cuando se requiere fabricar láminas de espesor considerable o láminas que contienen un granulado con un coeficiente de conducción térmica bajo, el tiempo requerido para la etapa de endurecimiento aumenta considerablemente.

Por ejemplo, si se requiere fabricar láminas de aglomerado con un peso bajo, tal como se describe en el documento WO-A-2005/030474 (reivindicando la prioridad de la solicitud de patente italiana no. TV2003A000134 presentada el 29 de septiembre de 2003 a nombre de Dario Toncelli) se encontró que, debido al bajo coeficiente de transmisión de calor de los granulados expandidos que forman parte de la mezcla, el tiempo requerido para el endurecimiento aumenta incluso hasta 45 minutos. En tales condiciones, el horno de catálisis asumiría unas dimensiones y una complejidad que son prácticamente inaceptables de tal manera que una instalación de este tipo no sería económica.

Por lo tanto, el objetivo de la presente invención es eliminar las desventajas indicadas anteriormente y, en cualquier caso, garantizar que la construcción de la instalación sea económica incluso en el caso de que los espesores de las láminas que han de obtenerse sean considerables o en el caso de que se utilicen granulados con un coeficiente de conducción térmico bajo, tales como granulados expandidos.

Cabe mencionar que, según el documento US-A-3 953 703, es conocido el hecho de someter una tira de cerámica fundida (de un espesor comprendido entre 0,035 y 0,038 pulgadas, correspondiente a aproximadamente 1 mm) al calentamiento típico por microondas a 2450 MHz con la finalidad de evaporar parcialmente el disolvente comprendido en la tira antes de que la tira sea conducida a través de la cámara de secado. El calentamiento por microondas a 2450 MHz para endurecer mezclas de hormigón que comprenden resinas (epoxi) orgánicas ha sido propuesto asimismo por B. Etmansk y A.K. Bledzki en "Plastverarbeiter", 1992, nº 7.

El objetivo se alcanza con un procedimiento para la fabricación de láminas de material aglomerado que comprende, en sucesión, las siguientes etapas:

- la preparación de una mezcla mezclando materiales inertes de un tamaño de partícula predeterminado con un aglutinante orgánico;

- la distribución de dicha mezcla en el interior de un molde de bandeja para formar una capa de mezcla;

- la vibrocompactación al vacío para obtener una lámina compactada, y

- el endurecimiento catalítico del aglutinante orgánico mediante hornos de calentamiento para obtener la lámina final,

caracterizado porque presenta una etapa adicional al final de dicha etapa de vibrocompactación al vacío que consiste en someter la lámina compactada a una etapa de precalentamiento dieléctrico mediante unas ondas electromagnéticas de una frecuencia inferior a 300 MHz para alcanzar una temperatura inferior a la temperatura a la cual comienza la catálisis del aglutinante.

De este modo, la etapa de endurecimiento transitorio se realiza...

Reivindicaciones:

1. Procedimiento para la fabricación de láminas de material aglomerado, que comprende, en sucesión, las etapas siguientes:

- la preparación de una mezcla mezclando materiales inertes de un tamaño de partícula predeterminado con un aglutinante orgánico,

- la distribución de dicha mezcla en el interior de un molde de bandeja para formar una capa de mezcla,

- la vibrocompactación al vacío para obtener una lámina compactada, y

- el endurecimiento catalítico del aglutinante orgánico mediante hornos de calentamiento para obtener la lámina final,

estando caracterizado el procedimiento porque, al final de dicha etapa de vibrocompactación al vacío, presenta una etapa adicional que consiste en someter la lámina compactada a un precalentamiento dieléctrico mediante ondas electromagnéticas de una frecuencia inferior a 300 MHz para alcanzar una temperatura inferior a la temperatura a la cual comienza la catálisis del aglutinante.

2. Procedimiento según la reivindicación 1, caracterizado porque dichas ondas de radiofrecuencia presentan una frecuencia comprendida entre 25 y 35 MHz.

3. Procedimiento según cualquiera de las reivindicaciones anteriores, caracterizado porque durante dicha etapa intermedia de precalentamiento, la lámina compactada alcanza una temperatura comprendida entre 75ºC y 78ºC.

4. Procedimiento según cualquiera de las reivindicaciones anteriores, caracterizado porque la mezcla es de un tipo que comprende expandidos.

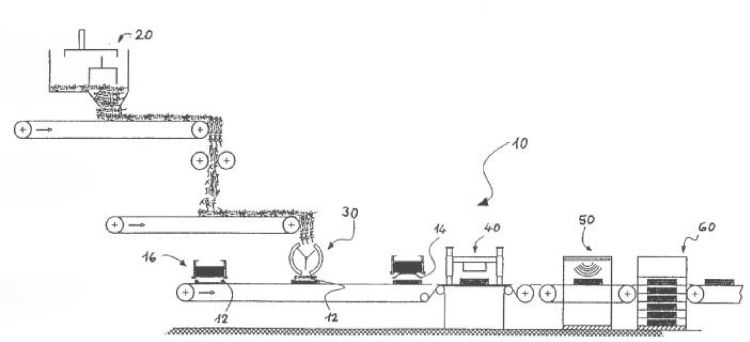

5. Instalación para la fabricación de láminas de material aglomerado utilizando el procedimiento según cualquiera de las reivindicaciones anteriores y que comprende, en sucesión, una primera estación (20) para preparar una mezcla mezclando un granulado de tamaño de partícula predeterminado con un aglutinante que consiste en resinas orgánicas, una segunda estación (30) para la distribución de dicha mezcla en el interior de un molde (12) de bandeja para formar una capa de mezcla, una tercera estación de vibrocompactación al vacío (40) para obtener una lámina compactada y una estación final de endurecimiento (60) que comprende al menos un horno de calentamiento para la catálisis del aglutinante orgánico para obtener la lámina final, caracterizada porque una estación intermedia (50) está dispuesta entre dicha tercera estación de vibrocompactación (40) y dicha estación final de endurecimiento (60) y comprende unos medios para generar ondas electromagnéticas que presentan una frecuencia inferior a 300 MHz para el precalentamiento de dicha lámina compactada hasta alcanzar una temperatura inferior a la temperatura a la cual comienza la catálisis del aglutinante.

6. Instalación según la reivindicación 5, caracterizada porque dichos medios en la estación de precalentamiento (50) son capaces de generar ondas electromagnéticas que presentan una frecuencia comprendida entre 25 y 35 MHz.

Patentes similares o relacionadas:

Ensamblaje cerámico para quemar objetos cerámicos, del 8 de Abril de 2020, de IMERTECH SAS: Un ensamblaje cerámico para soportar objetos a ser quemados en un horno que comprende: - un soporte central; y - uno o más bloques […]

POLVO DE CARBURO CEMENTADO PARA FABRICACIÓN DE ADITIVOS, del 25 de Noviembre de 2019, de KENNAMETAL INC.: En un aspecto, se proporcionan composiciones de partículas de polvo para la fabricación de artículos mediante diversas técnicas de fabricación de aditivos. Una composición […]

Método para producir un artículo moldeado por presión, unido a carbonato, del 18 de Junio de 2019, de ORBIX SOLUTIONS: Un método para producir un artículo moldeado por presión, unido a carbonato, cuyo método comprende las etapas de: - proporcionar un material particulado […]

Túnel de secado para el secado de piezas en bruto, con entradas de aire dispuestas opuestas entre sí a distancias transversales y módulo de túnel para un túnel de secado, del 12 de Junio de 2019, de Hans Lingl Anlagenbau und Verfahrenstechnik GmbH & Co. KG: Túnel de secado , apropiado para el secado de piezas en bruto , con - una pluralidad de soportes para el soporte de las piezas en bruto , […]

RECIPIENTE PERMEABLE A GASES E IMPERMEABLE A LÍQUIDOS Y SU PROCESO DE FABRICACIÓN, del 7 de Mayo de 2019, de BENACCHIO, Amos: La invención se refiere a un recipiente permeable a gases e impermeable a líquidos de tal forma que el líquido contenido en su interior puede interactuar con la atmósfera […]

Sistemas para controlar un sistema de transporte durante cambios de productos, del 20 de Febrero de 2019, de UNITED STATES GYPSUM COMPANY: Sistema para controlar una velocidad de línea de una cinta transportadora de un sistema de transporte durante cambios de productos en una línea […]

Disposición y método para el curado de productos de hormigón, del 7 de Marzo de 2018, de Elematic Oyj: Método para el curado de productos de hormigón en una cámara de curado , que comprende varias células de curado dispuestas en al menos una columna , en el […]

Un proceso para proporcionar un producto de fibrocemento, del 12 de Abril de 2017, de Eternit NV: Un proceso para proporcionar un producto de fibrocemento, que comprende los pasos de * Proporcionar un producto de fibrocemento no curado; * Curar dicho producto de […]