Procedimiento de fabricación de un elemento de conducto.

Procedimiento de fabricación de un elemento de conducto, que comprende suministrar una chapa metálica demanera continua desde un rollo,

plegar progresivamente los bordes opuestos de la chapa a medida que avanza paraformar un respectivo enganche metálico plegado (14', 16') a lo largo de cada borde, incluyendo cada enganche unapared vertical (102, 104) que define con el cuerpo (106) principal de la chapa una bandeja de poca profundidad através de la anchura de la chapa, dispensar un aislante térmico en forma fluida en la bandeja de poca profundidad amedida que avanza la chapa, de manera que el aislante térmico se extienda para rellenar sustancialmente toda laanchura de la bandeja entre las paredes verticales, solidificándose el líquido posteriormente para formar una capasólida aislante térmicamente (110), y cortar la chapa transversalmente en unos paneles (100) individuales quepresentan un respectivo enganche (14', 16') a lo largo de cada borde para, durante la utilización, una conexión deajuste por empuje con un enganche de cooperación (14', 16') a lo largo del borde de un panel adyacente.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2011/062930.

Solicitante: Walsh Intellectual Property Ltd.

Nacionalidad solicitante: Irlanda.

Dirección: Kilmaine Road Ballinrobe Co. Mayo IRLANDA.

Inventor/es: ROWAN,BRIAN, WALSH,PATRICK.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- F24F13/02 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F24 CALEFACCION; HORNILLAS; VENTILACION. › F24F ACONDICIONAMIENTO DEL AIRE; HUMIDIFICACION DEL AIRE; VENTILACION; UTILIZACION DE CORRIENTES DE AIRE COMO PANTALLAS (retirada de suciedades o de humos de los lugares donde se han producido B08B 15/00; conductos verticales para la evacuación de humos de los edificios E04F 17/02; tapas para chimeneas o respiraderos, terminales para conductores de humos F23L 17/02). › F24F 13/00 Detalles comunes o relativos al acondicionamiento del aire, a la humidificación del aire, a la ventilación o a la utilización de corrientes de aire como pantallas. › Disposición de conductos.

PDF original: ES-2436192_T3.pdf

Descripción:

Procedimiento de fabricación de un elemento de conducto.

Campo de la invención La presente invención se refiere a un procedimiento de fabricación de un elemento de conducto, es decir, a un tramo de conducto, varios de los cuales pueden unirse extremo con extremo para formar una conducción tubular, por ejemplo, para sistemas de distribución de aire y gas.

Antecedentes de la invención El documento WO 2010/094385 (PCT/EP2010/000433) publicado el 26 de agosto de 2010 divulga un elemento de conducto tubular que comprende una pluralidad de paneles de chapa metálica unidos a lo largo de bordes longitudinales adyacentes mediante enganches de chapa metálica plegados de acción conjunta. Los enganches se empujan juntos de manera que las superficies de tope respectivas en cada enganche se acoplan entre sí por detrás para mantener los bordes de la chapas juntos. En algunas formas de realización, un panel de aislamiento se fija a los diversos paneles del elemento de conducto.

El documento JP 2003-214692 divulga un procedimiento conocido de fabricación de un elemento de conducto.

Un objetivo de la presente invención es proporcionar un procedimiento mejorado de fabricación de un elemento de conducto.

Sumario de la invención La presente invención proporciona un procedimiento de fabricación de un elemento de conducto según la reivindicación 1. El procedimiento comprende suministrar una chapa metálica de manera continua desde un rollo, plegar progresivamente los bordes opuestos de la chapa según avanza para formar un enganche metálico plegado 30 respectivo a lo largo de cada borde, incluyendo cada enganche una pared vertical que define con el cuerpo principal de la chapa una bandeja de poca profundidad a través de la anchura de la chapa, dispensar un aislante térmico en forma fluida en la bandeja de poca profundidad a medida que avanza la chapa, de manera que el aislante térmico se extienda para rellenar sustancialmente toda la anchura de la bandeja entre las paredes verticales, solidificándose el líquido posteriormente para formar una capa aislante térmicamente sólida, y cortar la chapa transversalmente en paneles individuales que presentan un enganche respectivo a lo largo de cada borde para la conexión de ajuste por empuje durante la utilización con un enganche de cooperación a lo largo del borde de un panel adyacente.

Breve descripción de los dibujos Se describirán a continuación formas de realización de la invención, a modo de ejemplo, con referencia a los dibujos adjuntos, en los que:

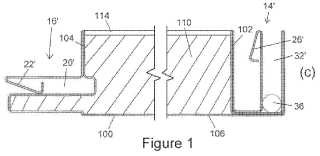

La figura 1 muestra un panel de conducto producido según una forma de realización de la presente invención.

Las figuras 2 y 2 (a) muestran unas vistas detalladas de conducción ensamblada que incluye los paneles de conducto de la figura 1.

Descripción de formas de realización de la invención 50 La figura 1 muestra un panel de conducto producido según una forma de realización de la presente invención. La figura 1 (a) es una vista en planta desde abajo de un panel 100 de conducto, la figura 1 (b) es una sección transversal en la línea B-B de la figura 1 (a) , y la figura 1 (c) es una sección transversal ampliada similar a la figura 1 (b) .

Como en la figura 8 del documento WO 2010/094385, el panel 100 presenta unos enganches macho y hembra que 55 discurren respectivamente a lo largo de bordes paralelos opuestos. Estos enganches se construyen y funcionan generalmente igual que los enganches macho y hembra 14’, 16’ de la figura 8 del documento WO 2010/094385 y, por consiguiente, se han aplicado los mismos números de referencia. La siguiente descripción se concentrará en las diferencias con respecto al documento WO 2010/094385, suponiéndose el funcionamiento básico de los enganches.

La principal diferencia es que cada enganche 14’, 16’ incluye una pared vertical 102, 104 respectiva formada mediante plegado adicional del chapa metálica en cada borde del panel a través de dos curvados de 90 grados y un curvado de 180 grados, como se muestra en la figura 1 (c) . Estas paredes 102 y 104, junto con el cuerpo 106 principal del panel 100 como base, forman una bandeja de poca profundidad a través de la anchura del panel.

Los paneles 100 se producen de manera continua a partir de un rollo de chapa metálica, plegándose los bordes de la chapa progresivamente a medida que avanza la chapa desde el rollo para formar los enganches 14’, 16’ y las paredes verticales 102, 104, cortándose entonces la chapa transversalmente en paneles individuales. Sin embargo, tras el plegado de los enganches y las paredes verticales, pero antes de que se corte la chapa en paneles individuales, se dispensa un poliuretano líquido (LPU) de manera continua en la bandeja de poca profundidad formada por las paredes 102, 104 y la chapa de metal. Éste fluye hacia los lados para rellenar la anchura completa de la bandeja entre las paredes 102, 104 y se cura rápidamente (en cuestión de minutos) para formar una capa aislante sólida 110. Se forman unas nervaduras 112 de refuerzo longitudinales y transversales en cada panel presionando antes de la aplicación del LPU. Finalmente, se remachan (o alternativamente se unen mediante soldadura por puntos) unas pestañas de extremo 118, tal como se muestra en el dibujo de ensamblaje de la figura 2 y la vista detallada de la figura 2 (a) , que sirven para el mismo propósito que las pestañas que forman una sola pieza 18 de las figuras 1 a 4 en el documento WO 2010/094385, a los extremos cortados transversales de cada panel para fijar cada panel a un panel adyacente.

En la forma de realización anterior, opcionalmente se pulveriza un revestimiento 114 de polímero duro sobre la superficie expuesta de la capa aislante/de espuma 110, figura 1. Esto presenta dos ventajas. En primer lugar, proporciona una superficie endurecida que sirve para proteger la capa subyacente 110 cuando están limpiándose los conductos. En segundo lugar, aunque la capa 110 presenta una determinada cantidad de resistencia a la llama, todavía puede ser inflamable. El revestimiento de polímero duro es un retardador de la llama, y proporciona una mayor resistencia al fuego que el material subyacente. La capa de polímero duro 114 presenta un grosor de aproximadamente 3 mm, pero podría variar en grosor desde aproximadamente 0, 5 mm, en contraste con la capa 110 que es normalmente de 32 mm-35 mm de grosor pero podría ser de hasta aproximadamente 45 mm de grosor. El polímero 114 retardador de llama es preferentemente del tipo producido por BASF con la marca Elastocoat C6325/105; o por Bollom Fire Protection (R.U.) con la marca BroFlame.

En las formas de realización de la invención en las que la conducción ensamblada, por ejemplo tal como se muestra en las figuras 2 y 2 (a) , incluye una capa aislante 110 posiblemente recubierta con un revestimiento 114 de polímero, se proporciona un revestimiento interno duradero y relativamente impermeable, en comparación con la utilización, por ejemplo, de Rockwool o equivalente como aislante o bien dentro de o bien alrededor de la conducción. Esta capa/revestimiento no alberga roedores, ni aloja ni promueve la propagación de bacterias, tales como la Legionella, tan fácilmente como los sistemas de la técnica anterior. Al mismo tiempo, la conducción puede transportarse de forma empaquetada plana y cuando se ensambla puede proporcionar un conducto relativamente hermético para su utilización en muchas aplicaciones.

Además o como alternativa a la capa 114, puede añadirse una capa antimicrobiana (no mostrada) a la capa aislante 110. Se produce un recubrimiento adecuado por General Paints Ltd de Celbridge, Irlanda con la marca Hygen Ultra.

La invención no se limita a las formas de realización descritas en la presente memoria que pueden modificarse o variarse sin apartarse del alcance de la invención, tal como se define por las reivindicaciones.

Reivindicaciones:

1. Procedimiento de fabricación de un elemento de conducto, que comprende suministrar una chapa metálica de manera continua desde un rollo, plegar progresivamente los bordes opuestos de la chapa a medida que avanza para 5 formar un respectivo enganche metálico plegado (14’, 16’) a lo largo de cada borde, incluyendo cada enganche una pared vertical (102, 104) que define con el cuerpo (106) principal de la chapa una bandeja de poca profundidad a través de la anchura de la chapa, dispensar un aislante térmico en forma fluida en la bandeja de poca profundidad a medida que avanza la chapa, de manera que el aislante térmico se extienda para rellenar sustancialmente toda la anchura de la bandeja entre las paredes verticales, solidificándose el líquido posteriormente para formar una capa sólida aislante térmicamente (110) , y cortar la chapa transversalmente en unos paneles (100) individuales que presentan un respectivo enganche (14’, 16’) a lo largo de cada borde para, durante la utilización, una conexión de ajuste por empuje con un enganche de cooperación (14’, 16’) a lo largo del borde de un panel adyacente.

2. Procedimiento según la reivindicación 1, en el que el aislante fluido comprende un polímero líquido que se 15 solidifica por curado para formar la capa aislante sólida (110) .

3. Procedimiento según la reivindicación 2, en el que el polímero es un poliuretano líquido.

4. Procedimiento según la reivindicación 1, que comprende además: ajustar unas pestañas (118) a los extremos 20 cortados transversales de cada panel para fijar cada panel al extremo cortado transversal de un panel adyacente.

Patentes similares o relacionadas:

Difusor de aire acondicionado para distribución de aire, del 22 de Julio de 2020, de Prihoda s.r.o: Difusor de aire acondicionado para la distribución del aire, que comprende una cámara provista de un orificio de entrada para el suministro […]

Conducto de protección contra incendios, del 1 de Julio de 2020, de ATHERMA: Conducto de protección contra incendios de al menos un local que comprende un conducto formado por elementos de placa refractarios (1a, 1b) ensamblados entre […]

Conducto de transporte de aire, del 20 de Mayo de 2020, de Prihoda s.r.o: Conducto de transporte de aire, comprendiendo dicho conducto: - una cubierta interna que tiene un extremo de entrada para conectar el conducto a un suministro de […]

Sistema de conexión de conectores de dos unidades de acondicionamiento de aire con cierre irreversible, del 13 de Mayo de 2020, de STAR LIGHT: Sistema de conexión de un primer y un segundo conectores de dos unidades de acondicionamiento de aire, cada uno de los primero y segundo […]

Junta de conducto, del 26 de Febrero de 2020, de SAINT-GOBAIN ISOVER: Junta de conducto para acoplar conductos , en particular para acoplar conductos de extracción de humo, que comprende dos bridas de conducto, […]

Sistemas de conductos, del 19 de Febrero de 2020, de Dalgarno, Michael Ronald: Una sección de conducto para un sistema de distribución de aire, incluyendo la sección de conducto un armazón alargado que tiene dos elementos de brida opuestos […]

Un sistema para conectar dos secciones de conducto de ventilación entre sí, del 12 de Febrero de 2020, de Verplas Limited: Un sistema para conectar dos secciones de conducto de ventilación entre sí en una relación colindante de extremo a extremo para formar […]

Elemento de conducto de codo para paso de fluido, del 18 de Diciembre de 2019, de NABER HOLDING GMBH & CO. KG: Codo de tubo para canales de fluido, en el que el codo de tubo presenta en su interior un elemento de conducción del aire , caracterizado por […]