PROCEDIMIENTO PARA LA FABRICACION DE UN CUERPO ANULAR.

Procedimiento para la fabricación de un cuerpo anular (2), a partir de alambre enrollado en rollo,

exclusivamente mediante conformado en frío, con los pasos siguientes:

- Separación de una pieza bruta (1) del rollo de alambre mediante cizallado,

- Recalcado de planeamiento de las superficies frontales de la pieza bruta (3, 4), mediante compresión,

- Extrusión combinada en forma de vaso,

- Perforación,

- Extrusión tubular indirecta,

- Formación opcional de una garganta anular periférica (12) mediante recalcado, y

- Achaflanado de las aristas de laminación

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E08014252.

Solicitante: PRESSWERK KREFELD GMBH & CO. KG.

Nacionalidad solicitante: Alemania.

Dirección: IDASTR. 60,47809 KREFELD.

Inventor/es: STELLJES,HORST.

Fecha de Publicación: .

Fecha Solicitud PCT: 9 de Agosto de 2008.

Fecha Concesión Europea: 31 de Marzo de 2010.

Clasificación Internacional de Patentes:

- B21K1/68 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21K FABRICACION DE ARTICULOS METÁLICOS FORJADOS O PRENSADOS, p. ej. HERRADURAS, REMACHES, BULONES O RUEDAS (fabricación de artículos especiales por trabajo de las hojas metálicas sin arranque sustancial de material B21D; Trabajo de alambre B21F; fabricación de alfileres, agujas o clavos B21G; fabricación de artículos especiales por laminado B21H; máquinas de forjar, prensar, martillar en general B21J; fabricación de cadenas B21L; chapado B23K). › B21K 1/00 Fabricación de elementos de máquinas. › a partir de barras redondas o perfiladas.

- B21K21/02 B21K […] › B21K 21/00 Fabricación de artículos huecos, no comprendida en uno solo de los grupos B21K 1/00 - B21K 19/00 (principalmente a partir de chapas o de tubos con paredes delgadas de espesor uniforme B21D, p. ej. B21D 41/00, B21D 51/00). › Producción de piezas en forma de disco o de cubeta, en cuanto que sean artículos semiacabados destinados a la fabricación de artículos huecos, p. ej. que deban ser embutidos o extrusados.

Clasificación PCT:

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Procedimiento para la fabricación de un cuerpo anular.

Los procedimientos para la fabricación de un cuerpo anular, es decir de un cuerpo en forma de anillo, por ejemplo en forma de un cuerpo con collar, son de por sí conocidos por el estado de la técnica así como los cuerpos de forma anular por ejemplo en forma de cuerpos con collar como tales. Por ese motivo no es preciso que se efectúe aquí una relación independiente de las publicaciones.

En los procedimientos ya conocidos por el estado de la técnica para la fabricación de cuerpos de forma anular se aplican al menos en parte procedimientos de mecanizado mecánicos tales como por ejemplo torneado, fresado, taladrado o similares. Se trata de evitar esto especialmente por motivos de manipulación y técnica de fabricación por lo que la invención se basa en el objetivo de describir un nuevo procedimiento para la fabricación de un cuerpo anular.

Para resolver este objetivo se propone con la invención un procedimiento para la fabricación de un cuerpo anular a partir de un alambre enrollado en forma de rollo mediante conformado exclusivamente en frío con los siguientes pasos:

Los pasos antes descritos del proceso se realizan de forma sucesiva, preferentemente en una prensa de avance transversal de varias estaciones, de modo que el cuerpo anular se puede fabricar de acuerdo con el procedimiento conforme a la invención en una sola fase de trabajo, sin que se requiera efectuar trabajos de mecanizado, especialmente trabajos mecanizados de repaso. El procedimiento conforme a la invención resulta por lo tanto especialmente sencillo en cuanto a la manipulación y económico en la realización.

Otra ventaja del procedimiento conforme a la invención consiste en que como material de partida se puede utilizar un semi-producto en forma de un rollo de alambre, lo que se llama un coil de alambre. De este modo el acopio, almacenamiento y transformación se puede normalizar de modo ventajoso y por lo tanto simplificar.

La fabricación de un cuerpo anular, es decir de un cuerpo en forma de anillo, por ejemplo en forma de un cuerpo con collar, tiene lugar según el procedimiento conforme a la invención exclusivamente mediante conformado en frío. No se efectúa ninguna operación de mecanizado, en particular ningún mecanizado de repaso. La fabricación completa del cuerpo anular tiene lugar más bien en una sola operación de trabajo con los siguientes pasos del proceso, que se realizan preferentemente de modo sucesivo sobre una prensa de avance transversal de varias estaciones.

En un primer paso se separa primeramente del rollo de alambre una pieza bruta, y esto mediante cizalladura. La separación puede efectuarse en lugar de mediante cizalladura, por ejemplo también mediante un corte. Se emplea preferentemente un alambre con un diámetro de 19 mm de modo que la pieza bruta tiene una sección de forma circular y presenta un diámetro de 19 mm. La extensión en altura de la pieza bruta resulta en función de la longitud de separación que se pueda ajustar conforme a la aplicación. Según el cuerpo anular que se desee fabricar se podrá ajustar ésta según necesidad. Por lo demás se sobreentiende de que pueden utilizarse también unos diámetros de alambre distintos a 19 mm.

Después de separar la pieza bruta de rollo de alambre tiene lugar un recalcado de planeamiento de las superficies frontales de la pieza bruta. Esto se realiza preferentemente mediante un asentamiento de compresión.

En una fase siguiente del proceso se realizan en las superficies frontales de la pieza bruta sendas escotaduras en forma de vaso, lo cual tiene lugar mediante una extrusión combinada de vaso.

En una siguiente fase de proceso se realiza la formación de un hueco pasante mediante perforación. El resultado de esta fase de proceso es un producto intermedio de forma anular.

Sigue a continuación una extrusión tubular indirecta seguida de un achaflanado de las aristas de laminación.

Entre las dos fases de proceso citadas en último lugar puede estar prevista una fase de proceso para realizar mediante recalcado una garganta anular periférica. Obviamente se pueden realizar varias gargantas anulares mediante varios procesos de recalcado consecutivos.

Según el tipo de cuerpo anular puede estar prevista la formación de una garganta anular, de varias gargantas anulares o de ninguna garganta anular. Es de esencial importancia para la invención que la fabricación completa del cuerpo anular tenga lugar exclusivamente mediante conformado en frío, es decir que se realiza una fabricación completa sin mecanizado de repaso.

Preferentemente se emplea como alambre un alambre de acero C15. Obviamente también se puede utilizar otras calidades de acero según qué características de material deba presentar el futuro cuerpo anular. Para poder influir según se desee en las propiedades del material puede estar previsto además efectuar un tratamiento térmico. Éste tiene lugar preferentemente después de la fase de proceso de recalcado de planeamiento, es decir antes de la fase del proceso de extrusión combinada en forma de vaso.

Otras características y ventajas de la invención se deducen de la siguiente descripción realizada sirviéndose de las Figuras. Éstas muestran:

Figura 1 en un diagrama de desarrollo esquemático, el procedimiento conforme a la invención, y

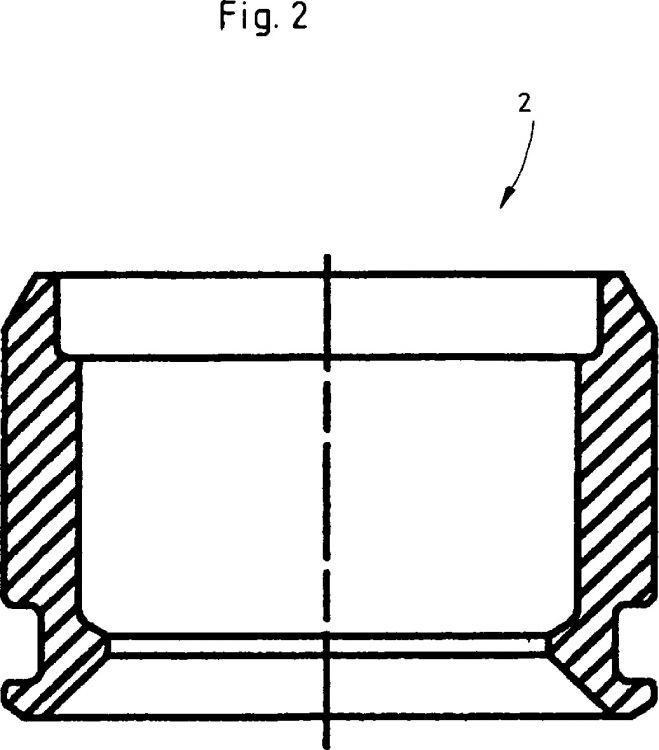

Figura 2 en una vista lateral en sección, un cuerpo anular fabricado conforme a la invención.

El procedimiento conforme a la invención se refiere a la fabricación de un cuerpo anular, es decir de un cuerpo anular en forma de anillo, por ejemplo en forma de un cuerpo con collar. Un cuerpo anular 2 que puede fabricarse de acuerdo con el procedimiento según la invención está representado en la Figura 2. La Figura 2 muestra la configuración definitiva, si bien no a escala.

Para producir el contorno de cuerpo definitivo según el cuerpo anular 2 representado en la Figura 2 se lleva a cabo un proceso tal como está representado esquemáticamente en la Figura 1.

El punto de partida para la realización del proceso es una pieza bruta 1. Esta pieza bruta 1 se obtiene separando un trozo de alambre de un alambre enrollado en rollo y no representado con mayor detalle en la Figura 1. La separación del alambre enrollado para obtener la pieza bruta 1 puede realizarse por ejemplo mediante cizallado.

La pieza bruta se recalca planeándola en una fase del proceso de asentamiento de compresión, con el fin de obtener unas superficies frontales planas de la pieza bruta 3 y 4. El resultado de la fase de proceso de recalcado de compresión es el producto intermedio 5.

El producto intermedio 5 se somete a continuación en una siguiente fase del proceso a una extrusión en forma de vaso combinada mediante la cual se realizan en las superficies frontales 3 y 4 sendas escotaduras 6 y 7 en forma de vaso. El resultado de esta fase del proceso es el producto intermedio 8.

En una siguiente fase del proceso tiene lugar la formación de un vaciado pasante 9 mediante perforación, dando como resultado el producto intermedio 10.

En una siguiente fase del proceso tiene lugar entonces la extrusión tubular indirecta. Se forma el producto intermedio 11. El producto intermedio 11 se dota a continuación de una garganta anular periférica 12, lo cual se realiza mediante recalcado. Se forma entonces el producto intermedio 13 realizado con una garganta anular 12.

En una última fase del proceso se conforman las aristas de laminación mediante achaflanado. El resultado de esta última fase del proceso es el producto definitivo, es decir el cuerpo anular 2 tal como está representado en la Figura 2.

La peculiaridad del procedimiento antes descrito consiste en que permite efectuar la fabricación de un cuerpo anular 2 exclusivamente mediante conformado en frío. No se requiere ninguna operación mecánica, por ejemplo...

Reivindicaciones:

1. Procedimiento para la fabricación de un cuerpo anular (2), a partir de alambre enrollado en rollo, exclusivamente mediante conformado en frío, con los pasos siguientes:

2. Procedimiento según la reivindicación 1, caracterizado porque las fases del proceso de conformado en frío se realizan mediante una prensa de mesa transversal de varias estaciones.

3. Procedimiento según una de las reivindicaciones anteriores, caracterizado porque como alambre se emplea un alambre de acero C15.

4. Procedimiento según una de las reivindicaciones anteriores, caracterizado porque como alambre se emplea un alambre con un diámetro de 19 mm.

Patentes similares o relacionadas:

Procedimiento para la fabricación de elementos de cuerpo hueco así como útil compuesto consecutivo para la realización del procedimiento, del 26 de Abril de 2017, de PROFIL VERBINDUNGSTECHNIK GMBH & CO. KG: Procedimiento para fabricar elementos de cuerpo hueco (21, 21'), tales como elementos de tuerca, para el montaje en piezas constructivas que constan habitualmente de chapa , […]

Procedimiento para la fabricación de elementos de cuerpo hueco, elemento de cuerpo hueco, así como útil compuesto progresivo, del 25 de Septiembre de 2013, de PROFIL VERBINDUNGSTECHNIK GMBH & CO. KG: Procedimiento para la fabricación de elementos de cuerpo hueco , como elementos tipo tuerca, para el montaje en componentes hechos habitualmente […]

Procedimiento para la fabricación de elementos de cuerpo hueco, elemento de cuerpo hueco, así como útil compuesto progresivo, del 25 de Septiembre de 2013, de PROFIL VERBINDUNGSTECHNIK GMBH & CO. KG: Procedimiento para la fabricación de elementos de cuerpo hueco , como elementos tipo tuerca, para el montaje en componentes hechos habitualmente […]

PROCEDIMIENTOS PARA LA EXTRUSION EN FRIO DE ELEMENTOS METALICOS CON ORIFICIOS CIEGOS O PASANTES E INSTALACION PARA LLEVAR A CABO DICHOS PROCEDIMIENTOS., del 16 de Mayo de 2006, de AMAFA SERVICE SRL.: Procedimiento para el proceso en frío de elementos tubulares metálicos u otros elementos con orificios ciegos o pasantes, tuercas o similares, que tienen un diámetro superior […]

PROCEDIMIENTO PARA FABRICAR ELEMENTOS DE CUERPOS HUECOS, del 1 de Noviembre de 2007, de PROFIL-VERBINDUNGSTECHNIK GMBH & CO. KG: Procedimiento para la fabricación de elementos de cuerpos huecos tales como elementos de tuercas para su colocación adosada a componentes […]