PROCEDIMIENTO Y DISPOSITIVO PARA LA COMPROBACION POR ULTRASONIDOS DE UNA PIEZA CON SUPERFICIE IRREGULAR.

Procedimiento para la comprobación por ultrasonidos de una pieza (2) con superficie irregular (13,

13b) mediante un cabezal de comprobación por ultrasonidos (10) acoplado acústicamente a la pieza (2), el cual contiene una serie de elementos transductores (201) a (20n) dispuestos rígidamente en un conjunto lineal, que son activables con retardo, con un predeterminado tiempo de retardo (t1) a (tn) para cada uno de los elementos transductores (201) a (20n), caracterizado por las siguientes etapas de proceso:

a) Activación de un elemento transductor (201) a (20n) y determinación del tiempo de recorrido de la señal de ultrasonidos que es enviada desde este elemento transductor (201) a (20n), reflejada en la superficie (13, 13b) y recibida por este elemento transductor (201) a (20n),

b) activación subsiguiente de, como mínimo, otro de los elementos transductores (201) a (20n) y determinación del tiempo de recorrido de la señal de ultrasonidos enviada desde este otro elemento transductor (201) a (20n) reflejado en la superficie (13, 13b) y recibido por este otro elemento transductor (201) a (20n),

c) corrección de los tiempos de retardo (t1) a (tn) teniendo en cuenta dichos tiempos de recorrido,

d) activación subsiguiente de los elementos transductores (201) a (20n) con los tiempos de retardo corregidos (t1k) a (tnk)

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E06018167.

Solicitante: INTELLIGENDT SYSTEMS & SERVICES GMBH & CO. KG.

Nacionalidad solicitante: Alemania.

Dirección: FREYESLEBENSTRASSE 1,91058 ERLANGEN.

Inventor/es: MEIER, RAINER, FISCHER,EBERHARD, MOHR,FRIEDRICH.

Fecha de Publicación: .

Fecha Solicitud PCT: 31 de Agosto de 2006.

Fecha Concesión Europea: 23 de Diciembre de 2009.

Clasificación Internacional de Patentes:

- G01N29/07 FISICA. › G01 METROLOGIA; ENSAYOS. › G01N INVESTIGACION O ANALISIS DE MATERIALES POR DETERMINACION DE SUS PROPIEDADES QUIMICAS O FISICAS (procedimientos de medida, de investigación o de análisis diferentes de los ensayos inmunológicos, en los que intervienen enzimas o microorganismos C12M, C12Q). › G01N 29/00 Investigación o análisis de materiales por el empleo de ondas ultrasonoras, sonoras o infrasonoras; Visualización del interior de objetos por transmisión de ondas ultrasonoras o sonoras a través del objeto (G01N 3/00 - G01N 27/00 tienen prioridad). › mediante la medida de la velocidad de propagación o del tiempo de propagación de ondas acústicas.

- G01N29/26E

- G01N29/30 G01N 29/00 […] › Disposiciones para la calibración o la comparación, p. ej. con objetos estándares.

- G01N29/34B

Clasificación PCT:

- G01N29/07 G01N 29/00 […] › mediante la medida de la velocidad de propagación o del tiempo de propagación de ondas acústicas.

- G01N29/26 G01N 29/00 […] › Disposiciones para la orientación o el barrido.

- G01N29/30 G01N 29/00 […] › Disposiciones para la calibración o la comparación, p. ej. con objetos estándares.

- G01N29/34 G01N 29/00 […] › Generación de las ondas ultrasónicas, sónicas o infrasónicas.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Procedimiento y dispositivo para la comprobación por ultrasonidos de una pieza con superficie irregular.

La invención se refiere a un procedimiento y dispositivo para la comprobación por ultrasonidos de una pieza con superficie irregular.

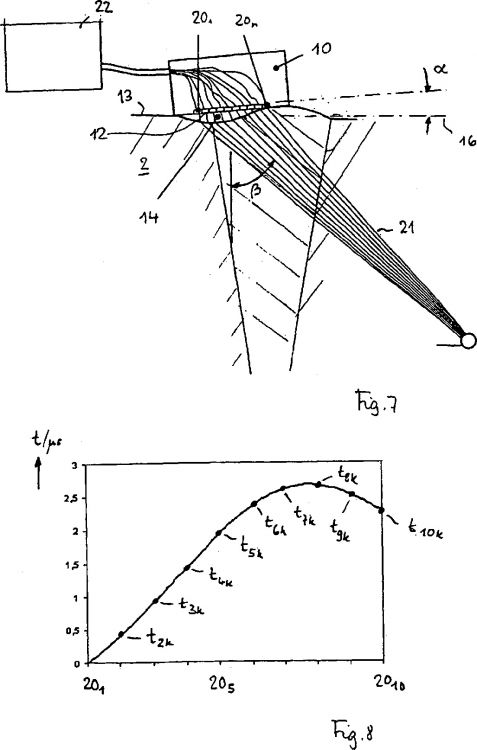

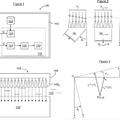

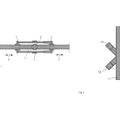

Especialmente en el campo de los cordones de soldadura, las piezas presentan en las ramificaciones y en las tapas superficies irregulares que habitualmente son pulidas a mano. A pesar de esta fase de pulido a mano no se consiguen superficies lisas. En soldaduras de tubos de acero inoxidable tienen lugar además fuertes retracciones por las contracciones del enfriamiento, lo que provoca irregularidades adicionales. Las uniones de soldadura en sistemas de tuberías de las centrales nucleares presentan, además, en el diámetro interno de los tubos zonas torneadas para el acoplamiento del diámetro interno y zonas inclinadas de transición con el diámetro original, enchapados en conductos tubulares ferríticos, soldaduras tampón sobre el material ferrítico para la soldadura a componentes austeníticos, así como zonas inclinadas de transición para ensanchamientos del diámetro en ramificaciones. Todo ello se traduce en que los sensores de ultrasonidos utilizados para la comprobación de dichos cordones de soldadura y también para la comprobación de irregularidades internas y externas se deben utilizar sobre superficies irregulares onduladas de las piezas, siendo desplazados sobre las mismas. Un ejemplo de dichas superficies irregulares u onduladas de una pieza se ha reproducido en la figura 9. De acuerdo con esta figura, dos piezas componentes (2a, 2b) de una pieza principal (2), por ejemplo, un tubo de un acero austenítico y un tubo de enlace de un material ferrítico, están soldadas entre sí en un cordón de soldadura (6) con intermedio de una soldadura tampón (8). Además de irregularidades inevitables de la superficie, se produce en la zona del cordón de soldadura (6) y de la soldadura tampón (8) una notable ondulación. Esta ondulación o irregularidad tiene como consecuencia que en esta zona, entre la superficie (13) de la pieza (2) y el cabezal de comprobación por ultrasonidos (10) con una superficie de acoplamiento rígida y regular (12), se produce un intersticio irregular (14) que influye en las condiciones de entrada del sonido en la pieza (2) y dificulta la interpretación de los resultados de medición o básicamente los falsea. Las condiciones de entrada del sonido sufren variaciones adicionalmente por el hecho de que por la irregularidad de la superficie de la pieza (2), que en el ejemplo mostrado tiene lugar también un desplazamiento entre ambas piezas (2a, 2b), la superficie de acoplamiento (12) no está orientada paralelamente a un contorno medio rectilíneo de la superficie (16) sino según un ángulo de inclinación desconocido (a) con respecto a aquella.

El intersticio (14) se llena con un medio de acoplamiento, habitualmente agua. Por reflexiones en el intersticio (14), entre la superficie de acoplamiento (12) y la superficie (13), se generan interferencias que en caso desfavorable pueden debilitar la señal de ultrasonidos hasta aproximadamente 14 dB. Además, en las ondulaciones de la superficie de las piezas el haz de ultrasonidos es fraccionado de manera irregular impidiendo la constitución de un haz sonoro. Esto puede conducir a fallos de observación de puntos defectuosos (reflectores) de la pieza (2).

Para solucionar los problemas que se producen con dichas irregularidades u ondulaciones se ha investigado llevar a cabo la comprobación de las posiciones de prueba en las que la superficie (13) de la pieza (2) es regular, es decir, en aquellas en las que el cabezal de comprobación (10) se acopla en lo posible de manera plana sobre la superficie (13). En otras palabras: el cabezal de pruebas (10) es aplicado de manera desplazada con respecto al cordón de soldadura (6). Esta posibilidad, no obstante, no es practicable para múltiples casos de aplicación dadas las condiciones de entorno existentes, que se han explicado. De manera alternativa, se han utilizado también cabezales de prueba que en una dirección paralela a la ondulación, en el ejemplo de la figura 1 perpendicularmente al plano del dibujo, son estrechos, de manera que en el desplazamiento del cabezal de pruebas sobre el cordón de soldadura se puede seguir el contorno de la onda, de manera que no se produce un intersticio de acoplamiento muy irregular (14), tal como se ha mostrado en la figura 9. A efectos de poder desplazarse

de esta manera sobre la superficie (13), los cabezales de pruebas deben ser realizados con una estructura muy estrecha. Con estos cabezales de prueba se producen, no obstante, campos sonoros con grandes ángulos de apertura que no son apropiados para la comprobación de una pieza con grosores grandes de pared, por ejemplo, unos 30 mm.

Por el documento US-A-5.024.094 se conoce la utilización del cabezal de ultrasonidos en el que están dispuestos una serie de elementos transductores de manera rígida formando un conjunto lineal. Para un grupo inferior del conjunto se determina, mediante el control de todos los elementos transductores de este subgrupo, un intersticio o separación entre este subgrupo y la superficie de la pieza, que es igual de grande para todos los elementos transductores de este subgrupo. El carácter ondulado en la zona de este subgrupo sometida a radiación sonora conduce, por lo tanto, también en este proceso de trabajo conocido, a los problemas que se han mencionado.

De la publicación de S. Mahaut y otros, Pipe Inspection using UT Smart flexible Transducer, Technical Paper (Inspección de tubos utilizando transductores flexibles inteligentes UT, documento técnico

), 8a ECNDT Barcelona 2002, se conoce un cabezal de comprobación por ultrasonidos, cuya superficie de acoplamiento es flexible y que se puede adecuar al contorno superficial de la pieza. El cabezal de comprobación por ultrasonidos contiene para ello múltiples elementos convertidores o transductores dispuestos de forma alineada, separados mecánicamente entre sí, de manera que el conjunto constituido de esta manera se puede adaptar al contorno superficial de la pieza y que presenta con su cara posterior el mismo contorno. Este contorno del lado posterior es medido con un dispositivo de medición óptico. Los elementos transductores individuales del conjunto son controlados, por lo tanto, con un tiempo de retraso que es corregido de manera correspondiente a este contorno para ajustar, de esta manera, de forma correcta el ángulo de actuación y la profundidad de foco de la emisión de ultrasonidos. La construcción separada de los elementos transductores individuales con su capa de desgaste, capa de adaptación, oscilador piezoeléctrico, masa de amortiguación y cableado eléctrico, así como suspensión mecánica y estanqueidad al agua, es no obstante muy compleja. Además un cabezal de comprobación de este tipo presenta solamente una robustez y resistencia limitadas.

La invención se propone el objetivo de dar a conocer un procedimiento para la comprobación por ultrasonidos de una pieza con superficie irregular que no presente los inconvenientes que se han citado. Además, la invención se propone el objetivo de dar a conocer un dispositivo que funciona de acuerdo con dicho procedimiento.

Con referencia al procedimiento, el objetivo mencionado se conseguirá, de acuerdo con la invención, con un procedimiento según las características de la reivindicación 1. En el procedimiento para la comprobación por ultrasonidos de una pieza que presenta superficie irregular mediante un cabezal de comprobación por ultrasonidos acoplado acústicamente a la pieza que presenta una serie de elementos transductores dispuestos de manera rígida en un conjunto lineal, que puede ser controlado con un tiempo de retraso predeterminado ajustado para cada uno de los elementos transductores, se controlan los elementos transductores y se determina el tiempo de duración de la señal de ultrasonidos, que será enviada por cada elemento convertidor, reflejada por la superficie y recibida por dicho elemento transductor. A continuación se controlará como mínimo un elemento transductor adicional y se determinará el tiempo de duración de la señal de ultrasonidos, que será enviada por este otro elemento transductor, reflejado por la superficie, y recibida por este otro elemento transductor. Estos tiempos de duración serán utilizados para la corrección de los tiempos de retraso y finalmente los elementos transductores serán controlados con estos tiempos de retardo corregidos. Mediante estas medidas técnicas es posible, mediante una construcción simple y robusta del cabezal de comprobación mediante ultrasonidos, llevar a cabo...

Reivindicaciones:

1. Procedimiento para la comprobación por ultrasonidos de una pieza (2) con superficie irregular (13, 13b) mediante un cabezal de comprobación por ultrasonidos (10) acoplado acústicamente a la pieza (2), el cual contiene una serie de elementos transductores (201) a (20n) dispuestos rígidamente en un conjunto lineal, que son activables con retardo, con un predeterminado tiempo de retardo (t1) a (tn) para cada uno de los elementos transductores (201) a (20n), caracterizado por las siguientes etapas de proceso:

a) Activación de un elemento transductor (201) a (20n) y determinación del tiempo de recorrido de la señal de ultrasonidos que es enviada desde este elemento transductor (201) a (20n), reflejada en la superficie (13, 13b) y recibida por este elemento transductor (201) a (20n),

b) activación subsiguiente de, como mínimo, otro de los elementos transductores (201) a (20n) y determinación del tiempo de recorrido de la señal de ultrasonidos enviada desde este otro elemento transductor (201) a (20n) reflejado en la superficie (13, 13b) y recibido por este otro elemento transductor (201) a (20n),

c) corrección de los tiempos de retardo (t1) a (tn) teniendo en cuenta dichos tiempos de recorrido,

d) activación subsiguiente de los elementos transductores (201) a (20n) con los tiempos de retardo corregidos (t1k) a (tnk).

2. Procedimiento, según la reivindicación 1, caracterizado por

a) medición del ángulo de inclinación (a) del cabezal de comprobación por ultrasonidos (10) con respecto al contorno superficial medio rectilíneo (16) de la pieza (2), y

b) corrección de los tiempos de retardo (t1) a (tn) teniendo en cuenta el ángulo de inclinación.

3. Dispositivo para la comprobación por ultrasonidos de una pieza (2) con superficie irregular (13, 13b) mediante un cabezal de comprobación por ultrasonidos (10) acoplado acústicamente a la pieza (2), el cual contiene una serie de elementos transductores (201) a (20n) dispuestos rígidamente en un conjunto lineal que comprende un dispositivo de control y evaluación (22) para la activación con retardo de tiempo de los elementos transductores (201) a (20n) con un tiempo de retardo (t1) a (tn) predeterminado para cada uno de los elementos transductores (201) a (20n), que se caracteriza por el siguiente proceso funcional:

a) Activación de un elemento transductor (201) a (20n) y determinación del tiempo de recorrido de la señal de ultrasonidos que es enviada desde este elemento transductor (201) a (20n), reflejada en la superficie (13, 13b) y recibida por este elemento transductor (201) a (20n),

b) activación subsiguiente de, como mínimo, otro de los elementos transductores (201) a (20n) y determinación del tiempo de recorrido de la señal de ultrasonidos enviada desde este otro elemento transductor (201) a (20n) reflejado en la superficie (13, 13b) y recibido por este otro elemento transductor (201) a (20n),

c) corrección de los tiempos de retardo (t1) a (tn) teniendo en cuenta dichos tiempos de recorrido,

d) activación subsiguiente de los elementos transductores (201) a (20n) con los tiempos de retardo corregidos (t1k) a (tnk).

4. Dispositivo, según la reivindicación 3, caracterizado por un dispositivo de medición para efectuar la medición del ángulo de inclinación (a) del cabezal de comprobación por ultrasonidos (10) con respecto a una línea rectilínea media del contorno superficial (16) de la pieza (2).

5. Dispositivo, según la reivindicación 3 ó 4, caracterizado porque entre la superficie de acoplamiento (12) y los elementos transductores (201) a (20n) del cabezal de comprobación por ultrasonidos (10) se ha previsto una capa de adaptación (32) cuya impedancia acústica que está adaptada a la del fluido de adaptación utilizado para la adaptación del cabezal de comprobación por ultrasonidos (10) a la pieza (2).

Patentes similares o relacionadas:

Método de procesamiento de señales resultantes de una adquisición mediante exploración ultrasónica, programa informático y dispositivo de exploración por ultrasonidos correspondiente, del 29 de Julio de 2020, de COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES: Metodo de procesamiento de senales (S) resultantes de una adquisicion por exploracion ultrasonica que comprende las siguientes etapas:

[…]

Método de procesamiento de señales resultantes de una adquisición mediante exploración ultrasónica, programa informático y dispositivo de exploración por ultrasonidos correspondiente, del 29 de Julio de 2020, de COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES: Metodo de procesamiento de senales (S) resultantes de una adquisicion por exploracion ultrasonica que comprende las siguientes etapas:

[…]

Procedimiento y dispositivo para compensar las no uniformidades de acoplamiento en pruebas ultrasónicas, del 24 de Junio de 2020, de PROCEQ SA: Un procedimiento para probar un componente mediante ultrasonido, que comprende las etapas de: aplicar un dispositivo , que tiene al menos un emisor […]

UN SISTEMA DE DETECCIÓN POR ULTRASONIDO EN LÍNEA DE LA CALIDAD DE LA FRUTA., del 4 de Junio de 2020, de UNIVERSIDAD DE CONCEPCION: Sistema de detección por ultrasonido en línea de la calidad de la fruta que comprende: un arco de soporte ubicado sobre la línea de proceso de forma perpendicular, […]

Interferómetro ultrasónico avanzado y procedimiento de clasificación no lineal e identificación de materia usando el mismo, del 15 de Abril de 2020, de Sonovum GmbH: Un aparato para investigar una característica de un medio, que comprende: un transmisor para generar una señal ultrasónica codificada multifrecuencia; un receptor […]

Procedimiento de detección por ultrasonidos de defectos en un material, del 1 de Abril de 2020, de ELECTRICITE DE FRANCE: Procedimiento de detección por ultrasonidos de defectos en un material, que comprende las etapas siguientes, para una pluralidad de pares de posición de emisión y de […]

Método de detección de defectos por ultrasonidos, dispositivo de detección de defectos por ultrasonidos y método para producir material de tuberías, del 25 de Marzo de 2020, de JFE STEEL CORPORATION: Método de detección de defectos por ultrasonidos para detectar un defecto (BW) en una superficie (B) interna de una tubería metálica usando ondas de ultrasonidos, […]

Control de estructura industrial, del 8 de Enero de 2020, de COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES: Procedimiento de análisis de una estructura por correlación de campo acústico-elástico difuso, una fibra óptica que consta de una pluralidad de […]

Método para determinar la temperatura neutra de piezas de trabajo alargadas, del 25 de Septiembre de 2019, de Goldschmidt Thermit GmbH: Método para calcular la temperatura neutra o el estado libre de tensión de un tramo de carril , en donde el tramo de carril está sometido a tensión longitudinal […]

Método para determinar la temperatura neutra de piezas de trabajo alargadas, del 25 de Septiembre de 2019, de Goldschmidt Thermit GmbH: Método para calcular la temperatura neutra o el estado libre de tensión de un tramo de carril , en donde el tramo de carril está sometido a tensión longitudinal […]