Procedimiento de fabricación de tarjetas electrónicas.

Procedimiento de fabricación de tarjetas electrónicas comprendiendo cada una al menos una primera unidadelectrónica (4;

4A), dispuesta al menos parcialmente en una ventana (6;6A) de una capa sólida (8;8A) de la tarjeta, yuna segunda unidad electrónica (10;10A;10B) unida eléctricamente a la primera unidad electrónica, comprendiendoeste procedimiento las etapas sucesivas siguientes:

A) formación de un conjunto electrónico (40;40A;40B) estableciendo una conexión eléctrica (18;64;64A) al menosentre dicha primera unidad electrónica y dicha segunda unidad electrónica;

B) aporte de una primera capa sólida (8;8A;) teniendo al menos una ventana (6;6A;) destinada a recibir al menosparcialmente la primera unidad electrónica y aporte de dicho conjunto electrónico con colocación de la primeraunidad electrónica en dicha ventana;

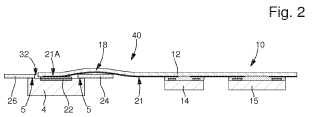

C) aporte de una película de protección formada de varias partes (24,26) presentando unos perfiles respectivosprevistos para definir durante su ensamblaje una abertura (32) en la cual pasa dicha conexión eléctrica, teniendoesta abertura unas dimensiones inferiores a las de la primera unidad electrónica, o formada de una sola pieza(50;54) presentando al menos una hendidura (52;56a hasta 56d) desde una abertura (32) efectuada en esta pieza,estando las dimensiones de esta abertura inferiores a las de la primera unidad electrónica, y colocación de estapelícula de protección de manera que recubra la primera capa sólida en una zona periférica a dicha ventana asícomo al menos una superficie lateral y/o el borde externo de una cara trasera de la primera unidad electrónica paracerrar una hendidura eventual entre la pared lateral (30) de la ventana y esta primera unidad electrónica;

D) aporte al menos sobre la película de protección de un material de relleno (42) encontrándose al menosparcialmente en una fase no sólida durante la formación de una capa de las tarjetas al menos parcialmente por estematerial de relleno, recubriendo este último al menos parcialmente dicha conexión eléctrica de dicho conjuntoelectrónico.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E09180782.

Solicitante: NAGRAID S.A.

Nacionalidad solicitante: Suiza.

Dirección: LE CRET-DU-LOCLE 10 2301 LA CHAUX-DE-FONDS SUIZA.

Inventor/es: DROZ, FRANCOIS.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- G06K19/077 FISICA. › G06 CALCULO; CONTEO. › G06K RECONOCIMIENTO DE DATOS; PRESENTACION DE DATOS; SOPORTES DE REGISTROS; MANIPULACION DE SOPORTES DE REGISTROS (impresión per se B41J). › G06K 19/00 Soportes de registro para utilización con máquinas y con al menos una parte prevista para soportar marcas digitales. › Detalles de estructura, p. ej. montaje de circuitos en el soporte.

PDF original: ES-2405981_T3.pdf

Fragmento de la descripción:

Procedimiento de fabricación de tarjetas electrónicas La presente invención se refiere a un procedimiento de fabricación de tarjetas electrónicas complejas comprendiendo cada una una primera unidad electrónica, dispuesta al menos parcialmente en una ventana de una capa solida de la tarjeta, y una segunda unidad electrónica conectada eléctricamente a la primera unidad electrónica e incorporada en una capa interna formada por un material de relleno que cubre al menos una de las superficies de esta segunda unidad electrónica. En particular el material de relleno es una resina aportada en un estado no solido durante el procedimiento de fabricación o por una resina aportada en forma de hojas termofusibles fundidas al menos parcialmente, de manera a formar una capa interna de la tarjeta. Mencionaremos que la capa interna formada por el material de relleno puede contener otros elementos o estructuras sólidas, en particular estructuras de posicionamiento o de relleno de esta capa interna.

Por tarjeta electrónica, se entiende una tarjeta de tipo bancario e igualmente otros dispositivos teniendo formas diversas, especialmente una etiqueta electrónica o un dispositivo electrónico portátil.

SEGUNDO PLANO TECNOLÓGICO

Se conoce del documento EP 1.559.068 un procedimiento de fabricación de módulos electrónicos comprendiendo cada uno dos hojas aislantes definiendo sus caras externas, al menos un elemento electrónico que tiene una superficie externa aflorando sensiblemente una de las caras externas del módulo electrónico y un circuito electrónico dispuesto entre las dos hojas aislantes y conectado al elemento electrónico. Este procedimiento prevé las etapas siguientes:

-aportar al menos una primera hoja aislante comprendiendo una ventana destinada a alojar el elemento electrónico;

-insertar el elemento electrónico en la ventana de la primera hoja aislante, estando este elemento electrónico provisto de zonas conductoras de conexión dispuestas sobre una cara interna opuesta a su cara externa;

-superponer una película adhesiva de protección que se extiende al menos en la región entre el elemento electrónico y los bordes de la ventana, manteniendo la película de protección el elemento electrónico en la ventana y cerrando una hendidura eventual entre este elemento electrónico y la pared lateral de dicha ventana;

- colocar el circuito electrónico en una zona próxima a la ventana y conectar el elemento electrónico al circuito electrónico a través de una abertura prevista o efectuada en la película de protección y situada en frente de dichas zonas conductoras de conexión;

- proporcionar una materia de relleno sobre el conjunto de los elementos ya aportados y superponer una segunda hoja aislante sobre la materia de relleno;

- prensar o laminar el conjunto resultando de las etapas precedentes, formando la materia de relleno una capa que compensa los relieves de superficie debidos al ensamblaje del módulo electrónico.

El procedimiento de fabricación descrito antes responde a un problema importante, a saber evitar que el material de relleno, formado generalmente por una resina que se encuentra en un estado líquido viscoso durante la aplicación de una presión para formar el módulo electrónico, fluya en una hendidura entre el elemento electrónico y la pared lateral de la ventana en la cual está dispuesto, de manera a evitar que esta resina se extienda al menos parcialmente sobre la superficie externa visible del elemento electrónico. Sin embargo, este procedimiento de fabricación presenta un problema en relación con la sucesión de sus etapas, en particular el hecho de que la conexión eléctrica entre el elemento electrónico visible y la unidad electrónica interna se efectúa una vez que el elemento electrónico haya sido insertado en una ventana de una capa aislante externa de la tarjeta en fabricación y que la película adhesiva de protección esté colocada. Esta sucesión de etapas plantea un problema práctico dado que las instalaciones de fabricación de tarjetas no están generalmente equipadas de dispositivo de soldadura o de ensamblaje de diversas unidades electrónicas. En efecto, generalmente, los diversos elementos y circuitos electrónicos son primeramente ensamblados para formar unos conjuntos electrónicos y después estos conjuntos electrónicos están aportados en una instalación clásica de fabricación de tarjetas en la cual los diversos materiales que sirven a formar las tarjetas están aportados y tratados de manera apropiada para obtener unas tarjetas electrónicas de buena calidad en las cuales los conjuntos electrónicos están incorporados respectivamente. El documento del arte anterior citado antes no propone separar temporalmente la producción de los conjuntos electrónicos y la fabricación de tarjetas incorporando estos conjuntos electrónicos. Aunque el procedimiento descrito en este documento citado pueda ponerse en práctica y permita obtener unas tarjetas electrónicas complejas, presenta un inconveniente mayor para el especialista de la fabricación de tarjetas electrónicas terminadas o de entrantes, el cual prefiere separar la producción de los conjuntos electrónicos del procedimiento de formación de las tarjetas.

Un objetivo de la presente invención es paliar el inconveniente mayor del procedimiento del arte anterior arriba mencionado.

RESUMEN DE LA INVENCIÓN

El procedimiento de fabricación de tarjetas electrónicas según la invención se caracteriza principalmente por el hecho de que el conjunto electrónico, formado por al menos una primera unidad electrónica prevista en una ventana

de una capa solida de la tarjeta y por una segunda unidad electrónica dispuesta en una capa interna o el cuerpo de esta tarjeta, está fabricado en primer lugar antes de la producción de las tarjetas electrónicas; es decir antes del aporte de capas sólidas y de otros materiales de formación del cuerpo de tarjeta. Así, el conjunto electrónico incorporado en cada tarjeta está efectuado en una etapa preliminar, según una manera clásica de proceder. Para esto, diversos modos de puesta en práctica del procedimiento de fabricación de tarjetas se proponen. En particular, está previsto según la invención que la película de protección está formada de varias partes o esté formada de una sola pieza presentando al menos una hendidura.

En el caso en que la película de protección tenga varias partes, se prevé que estas partes presenten unos perfiles complementarios que permitan recubrir el borde externo de una cara trasera de la primera unidad electrónica, extendiéndose a la vez en toda la zona periférica a esta primera unidad electrónica y definiendo una abertura para el paso de la unión eléctrica entre la primera y la segunda unidades electrónicas. Esta abertura tiene pues unas dimensiones inferiores a las de la primera unidad electrónica. Así, una vez el conjunto traído en la instalación de fabricación de tarjetas y la primera unidad electrónica insertada al menos parcialmente en una ventana de la primera capa sólida, la película de protección puede cubrir correctamente una hendidura eventual entre la pared lateral de la ventana y la primera unidad electrónica.

En el caso en que la película de protección está formada de una sola pieza presentando al menos una hendidura, está hendidura está prevista sea atravesante entre una abertura central de la película y el borde externo de ésta, pudiendo esta hendidura apartarse para permitir el paso de la unión eléctrica en el interior de dicha abertura central, sea, cuando la hendidura no es atravesante, está última está prevista de manera que la primera o la segunda unidad electrónica pueda pasar a través de la abertura central de la película de protección apartando las partes de esta película de protección situadas al borde de dicha ventana.

El procedimiento de fabricación de tarjetas electrónicas según la invención comprende tres modos de puesta en práctica principales. En un primer modo de puesta en práctica de la invención, tal como definido a la reivindicación 1 anexa a la presente descripción de la invención, el conjunto electrónico, formado al menos de la primera y segunda unidades electrónicas preensambladas, es primero traído en la instalación de fabricación de tarjetas donde la primera unidad electrónica está colocada en una ventana de una primera capa sólida. Después, una película de protección tal como definido anteriormente está traída y dispuesta de manera a cubrir esencialmente cualquier eventual hendidura entre la primera unidad electrónica y la pared lateral de la ventana.

Según el segundo modo de puesta en práctica de la invención tal como definido a la reivindicación 2 anexa... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento de fabricación de tarjetas electrónicas comprendiendo cada una al menos una primera unidad electrónica (4;4A) , dispuesta al menos parcialmente en una ventana (6;6A) de una capa sólida (8;8A) de la tarjeta, y una segunda unidad electrónica (10;10A;10B) unida eléctricamente a la primera unidad electrónica, comprendiendo este procedimiento las etapas sucesivas siguientes:

A) formación de un conjunto electrónico (40;40A;40B) estableciendo una conexión eléctrica (18;64;64A) al menos entre dicha primera unidad electrónica y dicha segunda unidad electrónica;

B) aporte de una primera capa sólida (8;8A;) teniendo al menos una ventana (6;6A;) destinada a recibir al menos parcialmente la primera unidad electrónica y aporte de dicho conjunto electrónico con colocación de la primera unidad electrónica en dicha ventana;

C) aporte de una película de protección formada de varias partes (24, 26) presentando unos perfiles respectivos previstos para definir durante su ensamblaje una abertura (32) en la cual pasa dicha conexión eléctrica, teniendo esta abertura unas dimensiones inferiores a las de la primera unidad electrónica, o formada de una sola pieza (50;54) presentando al menos una hendidura (52;56a hasta 56d) desde una abertura (32) efectuada en esta pieza, estando las dimensiones de esta abertura inferiores a las de la primera unidad electrónica, y colocación de esta película de protección de manera que recubra la primera capa sólida en una zona periférica a dicha ventana así como al menos una superficie lateral y/o el borde externo de una cara trasera de la primera unidad electrónica para cerrar una hendidura eventual entre la pared lateral (30) de la ventana y esta primera unidad electrónica;

D) aporte al menos sobre la película de protección de un material de relleno (42) encontrándose al menos parcialmente en una fase no sólida durante la formación de una capa de las tarjetas al menos parcialmente por este material de relleno, recubriendo este último al menos parcialmente dicha conexión eléctrica de dicho conjunto electrónico.

2. Procedimiento de fabricación de tarjetas electrónicas comprendiendo cada una al menos una primera unidad electrónica (4;4A;) dispuesta al menos parcialmente en una ventana (6;6A;) de una capa sólida (8;8A;) de la tarjeta, y una segunda unidad electrónica (10;10A;10B) unida eléctricamente a la primera unidad electrónica, comprendiendo este procedimiento las etapas sucesivas siguientes:

A) formación de un conjunto electrónico (40;40A;40B) estableciendo conexión eléctrica (18;64;64A) al menos entre dicha primera unidad electrónica y dicha segunda unidad electrónica, aporte de una película de protección presentando o dispuesto para definir una abertura (32) cuyas dimensiones son inferiores a las de la primera unidad electrónica, y acondicionamiento de la película de protección entre dichas primera y segunda unidades con dicha conexión eléctrica atravesando dicha abertura;

B) aporte de una primera capa sólida (8;8A;) teniendo al menos una ventana (6;6A;) destinada a recibir al menos parcialmente la primera unidad electrónica, aporte de dicho conjunto electrónico preensamblado con dicha película de protección, y colocación de la primera unidad electrónica en dicha ventana y dicha película de protección parcialmente sobre dicha primera capa sólida a la periferia de dicha ventana y, si no efectuado anteriormente, parcialmente contra la superficie lateral y/o el borde externo (5) de una cara trasera de la primera unidad electrónica de manera a cerrar una hendidura eventual entre la pared lateral de la ventana y esta primera unidad electrónica;

C) aporte al menos sobre la película de protección de un material de relleno (42) encontrándose al menos parcialmente en una fase no sólida durante la formación de una capa de las tarjetas al menos parcialmente por este material de relleno, recubriendo este último al menos parcialmente dicha conexión eléctrica de dicho conjunto electrónico.

3. Procedimiento de fabricación de tarjetas electrónicas según la reivindicación 2, caracterizado porque dicha película de protección está formada de varias partes (24, 26) , presentando unos perfiles respectivos previstos para definir durante su ensamblaje una abertura (32) en la cual pasa dicha conexión eléctrica y teniendo unas dimensiones inferiores a las de la primera unidad electrónica, o formada de una sola pieza (50;54) presentando al menos una hendidura desde una abertura (32) efectuada en esta pieza y teniendo unas dimensiones inferiores a las de la primera unidad electrónica.

4. Procedimiento de fabricación de tarjetas electrónicas según la reivindicación 1 o 3, caracterizado porque dicha película de protección (50) tiene la forma general de un anillo hendido.

5. Procedimiento de fabricación de tarjetas electrónicas según la reivindicación 1 o 3, caracterizado porque dicha película de protección está formada de dos partes (24;26) una de las cuales al menos tiene una forma general en U

o las dos tienen una forma en L.

6. Procedimiento de fabricación de tarjetas electrónicas comprendiendo cada una al menos una primera unidad electrónica (4) , dispuesta al menos parcialmente en una ventana (6) de una capa sólida (8) de la tarjeta, y una segunda unidad electrónica (10C) unida eléctricamente a la primera unidad electrónica, comprendiendo este procedimiento un primer grupo de etapas siguientes:

A) formación de un conjunto electrónico (40C) estableciendo una unión eléctrica (64) al menos entre dicha primera unidad electrónica y dicha segunda unidad electrónica;

B) formación de una estructura comprendiendo una película de protección (76) presentando al menos una abertura (32A) , teniendo unas dimensiones inferiores a las de la primera unidad electrónica y en su periferia unas aletas (80a hasta 80d) , y una primera capa sólida (8) teniendo al menos una ventana (6) destinada a recibir al menos parcialmente la primera unidad electrónica, estando dicha película de protección ensamblada a dicha primera capa sólida con al menos dicha abertura centrada sobre al menos dicha ventana; estando este primer grupo de etapas seguido de etapas sucesivas siguientes:

C) aporte de dicha estructura y de dicho conjunto electrónico en una instalación de producción de tarjetas y colocación de la primera unidad electrónica enfrente de dicha abertura, después hundimiento de esta primera unidad en dicha ventana doblando dichas aletas en dirección de la pared lateral de la abertura hasta que estas aletas estén liberadas y vuelvan a subir entonces al menos parcialmente en dirección del plano general de la película de protección;

D) se vuelve a subir la primera unidad en dirección a dicha abertura de manera que dichas aletas están aplicadas contra la superficie lateral y/o una cara trasera de esta primera unidad, de manera a cerrar una hendidura eventual entre la pared lateral de la ventana y la primera unidad, atravesando dicha unión eléctrica dicha abertura;

E) aporte al menos sobre la película de protección de un material de relleno encontrándose al menos parcialmente en una fase no sólida durante la formación de una capa de las tarjetas al menos parcialmente por este material de relleno, recubriendo este último al menos parcialmente dicha unión eléctrica de dicho conjunto electrónico.

7. Procedimiento de fabricación de tarjetas electrónicas según la reivindicación 6, caracterizado porque dicha película de protección y dicha primera capa solida están laminadas juntas.

8. Procedimiento de fabricación de tarjetas electrónicas según la reivindicación 6 o 7, caracterizado porque dicha película de protección presenta inicialmente una pluralidad de aberturas respectivamente centradas sobre una pluralidad de ventanas de la capa sólida a la cual esta película de protección está ensamblada, estando dicha estructura prevista para la formación de un lote de tarjetas incorporando cada una un conjunto electrónico.

9. Procedimiento de fabricación de tarjetas electrónicas según una de las reivindicaciones precedentes, caracterizado porque una primera parte (42A) del material de relleno está constituida por una resina aportada bajo la segunda unidad electrónica cuando ésta está levantada con relación a la primera capa solida o girada sobre su lado superior, estando una segunda parte del material de relleno aportada después sobre esta segunda unidad electrónica doblada o girada de nuevo sobre su lado inferior de manera a situarse sobre dicha primera parte de este material de relleno.

10. Procedimiento de fabricación de tarjetas electrónicas según una de las reivindicaciones 1 a 8, caracterizado porque el material de llenado está constituido por al menos una resina, estando esta resina extendida mediante un rodillo o una lámina o introducida lateralmente, estando la segunda unidad electrónica dispuesta para que una parte de esta resina penetre debajo ésta durante la formación de dicha capa formada al menos parcialmente por dicho material de relleno.

11. Procedimiento de fabricación de tarjetas electrónicas según una de las reivindicaciones 1 a 8, caracterizado porque una capa de resina (80) está depositada inicialmente sobre la superficie inferior de un soporte (12) de la segunda unidad electrónica.

12. Procedimiento de fabricación de tarjetas electrónicas según una de las reivindicaciones precedentes, caracterizado porque una segunda capa solida (44) está aportada sobre dicho material de relleno antes de que una presión esté aplicada sobre ésta.

13. Procedimiento de fabricación de tarjetas electrónicas según una de las reivindicaciones precedentes, caracterizado porque dicha película de protección presenta una superficie adhesiva o termoadhesiva (62) que, una vez aplicada contra una cara trasera de la primera unidad electrónica, adhiere a ésta.

14. Procedimiento de fabricación de tarjetas electrónicas según una de las reivindicaciones precedentes, caracterizado porque dicha película de protección presenta unas dimensiones limitadas de manera que no se extiende debajo la mayor parte de la segunda unidad electrónica.

Patentes similares o relacionadas:

Ensamble de etiqueta RFID e instrumento quirúrgico, del 17 de Junio de 2020, de SPA Track Medical Limited: Un ensamble de etiqueta RFID que comprende: una etiqueta RFID pasiva de montaje en metal , la etiqueta RFID que comprende un chip de circuito […]

Sistema de antena para determinar un tránsito de un objeto en movimiento a través de un área de interés, del 10 de Junio de 2020, de Fraunhofer-ges. zur Förderung der Angewandten Forschung E.V: Un sistema (2a-d) de antena para determinar el tránsito de un objeto en movimiento a través de un área de interés dentro de un plano de detección, […]

Método y sistema para una etiqueta de identificación por radiofrecuencia usando un protocolo de comunicación de conjunto reducido, del 3 de Junio de 2020, de SENSORMATIC ELECTRONICS, LLC: Un método para descodificar una señal recibida desde un lector de identificación por radiofrecuencia, RFID , comprendiendo el método: - recibir una señal […]

Sistema de sellado y método para instalar un sistema de sellado, del 3 de Junio de 2020, de THE EUROPEAN ATOMIC ENERGY COMMUNITY (EURATOM), REPRESENTED BY THE EUROPEAN COMMISSION: Sistema de sellado para contenedores nucleares, que sella una tapa de contenedor de un contenedor nuclear a un cuerpo de contenedor de dicho contenedor nuclear, dicho […]

Capa transpondedora y procedimiento para su producción, del 27 de Mayo de 2020, de Linxens Holding S.A.S: Capa transpondedora con un sustrato de antena , que en un lado de antena está dotada de una antena formada por un conductor de hilos y un chip […]

Procedimiento de fabricación de puentes dieléctricos de identificación sin contacto, del 13 de Mayo de 2020, de Foucault, Jean Pierre: Procedimiento de fabricación de puentes dieléctricos de identificación sin contacto de un paso estandarizado y de una tolerancia ampliada, o de etiquetas […]

Antena para etiqueta de identificación y etiqueta de identificación con antena, del 6 de Mayo de 2020, de Datamars S.A: Una etiqueta de identificación de frecuencia ultra alta para acoplarse a un animal, comprendiendo dicha etiqueta de identificación: un cuerpo (12, 14, 112, […]

Tarjeta de circuito integrado sin contacto con control digital, del 29 de Abril de 2020, de Smart Packing Solutions: Tarjeta de circuito integrado con funcionamiento sin contacto, destinada a comunicarse con un lector de tarjeta de circuito integrado que funciona a una frecuencia […]