Método para producir un material compuesto de aluminio.

Un método para producir un material compuesto de aluminio, caracterizado porque comprende (a) una etapa demezclar un polvo de aluminio y partículas cerámicas para preparar un material mixto,

(b) una etapa de sinterizar porcorriente eléctrica bajo presión dicho material mixto junto con un material de chapa metálica para formar un materialrevestido en la que un compacto sinterizado se recubre con una chapa de material metálico, y (c) una etapa desometer dicho material revestido a trabajo plástico para obtener un material compuesto de aluminio.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/JP2005/024102.

Solicitante: Nippon Light Metal Company, Ltd.

Nacionalidad solicitante: Japón.

Dirección: 2-20, Higashi-Shinagawa 2-chome, Shinagawa-ku Tokyo 140-8628 JAPON.

Inventor/es: OKANIWA,SHIGERU, AOYAMA,SHIGEKI, NISHIYAMA,TOSHIMASA, KITA,HIROAKI.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B22F3/14 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22F TRABAJO DE POLVOS METALICOS; FABRICACION DE OBJETOS A PARTIR DE POLVOS METALICOS; FABRICACION DE POLVOS METALICOS (fabricación de aleaciones mediante metalurgia de polvos C22C ); APARATOS O DISPOSITIVOS ESPECIALMENTE ADAPTADOS PARA POLVOS METALICOS. › B22F 3/00 Fabricación de piezas a partir de polvos metálicos, caracterizada por el modo de compactado o sinterizado; Aparatos especialmente concebidos para esta fabricación. › simultáneamente.

- B22F3/24 B22F 3/00 […] › Tratamiento ulterior de las piezas u objetos.

- B22F7/08 B22F […] › B22F 7/00 Fabricación de capas compuestas, de piezas u objetos a base de polvos metálicos, por sinterizado con o sin compactado. › con una o varias partes no realizadas a partir de polvos.

- B32B15/04 B […] › B32 PRODUCTOS ESTRATIFICADOS. › B32B PRODUCTOS ESTRATIFICADOS, es decir, HECHOS DE VARIAS CAPAS DE FORMA PLANA O NO PLANA, p. ej. CELULAR O EN NIDO DE ABEJA. › B32B 15/00 Productos estratificados compuestos esencialmente de metal. › que tienen un metal como único componente o como componente principal de una capa adyacente a otra capa de una sustancia específica.

- B32B15/16 B32B 15/00 […] › adyacente a una capa especial.

- B32B15/20 B32B 15/00 […] › que tiene aluminio o cobre.

- C22C1/05 QUIMICA; METALURGIA. › C22 METALURGIA; ALEACIONES FERROSAS O NO FERROSAS; TRATAMIENTO DE ALEACIONES O METALES NO FERROSOS. › C22C ALEACIONES (tratamiento de alegaciones C21D, C22F). › C22C 1/00 Fabricación de aleaciones no ferrosas (por electrotermia C22B 4/00; por electrólisis C25C). › Mezclas de polvo metálico con polvo no metálico (C22C 1/08 tienen prioridad).

PDF original: ES-2404505_T3.pdf

Fragmento de la descripción:

Metodo para producir un material compuesto de aluminio

Campo técnico

La presente invención se refiere en general a un método para producir un material compuesto de aluminio, y más específicamente se refiere a la producción de un material compuesto de aluminio excelente en al menos una propiedad tal como, trabajabilidad plástica, conductividad térmica, resistencia a la temperatura ambiente o temperaturas elevadas, alta rigidez, capacidad de absorción de neutrones, resistencia al desgaste o baja expansión térmica.

Antecedentes de la técnica [0002] Cuando se utiliza la metalurgia del polvo para producir un material compuesto de aluminio que tiene como fase matriz, se mezclan partículas cerámicas de Al2O3, SiC o B4C, BN, nitruro de aluminio y nitruro de silicio como materiales de refuerzo en un aluminio en polvo que forma la fase matriz; a continuación, esta mezcla en polvo se carga en una cápsula y se prensa en frío o similar, y a continuación se desgasifica o sinteriza para formar la configuración deseada. Los métodos de sinterización incluyen métodos de simple calentamiento, métodos de calentamiento mientras se comprime, como prensado en caliente, métodos de sinterización a presión por deformación plástica en caliente como extrusión en caliente, forjado en caliente, laminado en caliente, métodos de sinterización por paso de electricidad mientras se comprime, y combinaciones de estos métodos. Además, la sinterización se puede realizar junto con la desgasificación.

Documento de Patente 1: JP 2001-329302 A

Divulgación de la invención Problemas a ser resueltos por la invención [0003] En los últimos años, se han desarrollado materiales compuestos de aluminio, no sólo por su resistencia, sino por otros usos que requieren un alto módulo de Young, resistencia al desgaste, baja expansión térmica, y capacidad de absorción de radiación. En general, cada función se puede potenciar aumentando la cantidad de material cerámico que tiene la función requerida, pero simplemente aumentar las cantidades puede causar que la trabajabilidad plástica, como la capacidad de sinterización, la capacidad de extrusión, capacidad de laminado y capacidad de forjado se reduzca en gran medida. Por lo tanto, se han considerado métodos de preformar los materiales cerámicos, impregnar con una masa fundida de aleación de aluminio, y luego dispersar uniformemente materiales cerámicos de alta concentración en la fase de matriz; pero esto conlleva el inconveniente de posibles defectos producidos como consecuencia de una penetración inadecuada de la masa fundida y que se forme contracción durante la solidificación.

La presente invención se realizó en consideración de la situación anterior, y tiene el objeto de ofrecer un método que permita producir fácilmente un material compuesto de aluminio con un alto contenido de material cerámico, tal como 10% en masa. Otro objeto de la presente invención es ofrecer un método de producción de un material compuesto de aluminio que se somete más fácilmente a trabajo en estado plástico revistiendo un material compuesto aluminio-cerámico con una chapa metálica.

Un objeto adicional de la presente invención es ofrecer un método de producción de un material compuesto de aluminio capaz de impedir fiablemente la generación de grietas o similares al someter un compuesto aluminiocerámico revestido a laminación. Otro objeto adicional de la presente invención es ofrecer un método de producción de un material compuesto de aluminio capaz de lograr una productividad alta.

A los fines de la presente memoria, el aluminio se referirá a aleaciones de aluminio, así como aluminio puro. Además, el método de producción de la presente invención no se limita a la producción de materiales compuestos de aluminio con un alto contenido de material de refuerzo, y puede igualmente aplicarse a la producción de aleaciones de aluminio compuestas que tienen un bajo contenido de material de refuerzo, como 0, 5% en masa.

Medios para resolver los problemas [0007] El método para producir un material compuesto de aluminio según la presente invención se caracteriza porque comprende (a) una etapa de mezclar un polvo de aluminio y partículas cerámicas para preparar un material mixto, (b) una etapa de sinterización por corriente eléctrica bajo presión de dicho material mixto junto con un material de chapa metálica para formar un material revestido en el que un aglomerado sinterizado está cubierto por una material de chapa metálica, y (c) una etapa de someter dicho material revestido a trabajo en estado plástico para obtener un material compuesto de aluminio.

En general, las partículas cerámicas son mucho más duras que el aluminio. Por lo tanto, cuando un aglomerado sinterizado de un polvo de aluminio que contiene grandes cantidades de partículas cerámicas se trabaja plásticamente, las partículas cerámicas en la superficie pueden ser puntos de origen de daños y hacer que aparezcan grietas en el material trabajado plásticamente. Además, pueden causar desgaste en boquillas de extrusión, molinos de cilindros, matrices de forja y similares. Sin embargo, en la presente invención, la etapa de

trabajo plástico está precedida por una etapa de cubrir el material mezclado de polvo de aluminio y partículas cerámicas con un material de chapa metálica, sinterizar por corriente eléctrica bajo presión, a continuación, revestir la superficie del aglomerado de aluminio sinterizado que contiene partículas cerámicas plástico con un material de chapa metálica, y realizar trabajo plástico en ese estado. Con este método, no habrá partículas cerámicas en la superficie que puedan ser el punto de origen de daños o desgaste de boquillas o similares, lo que da materiales de buen trabajo plástico. Además, el polvo de aluminio que contiene material cerámico está revestido por un material de chapa metálica por medio de sinterización por corriente eléctrica bajo presión, por lo que hay un contacto íntimo entre el material de aluminio que contiene material cerámico y el material de chapa metálica, proporcionando así excelente conductividad térmica y conductividad eléctrica entre el material de aluminio que contiene material cerámico y el material de chapa metálica. Además, incluso si se somete a trabajo plástico en caliente, no se producirán defectos entre el material de chapa metálica y el material de aluminio que contiene material cerámico, por lo que no hay necesidad de separar el material de chapa metálica después de un trabajo plástico en caliente.

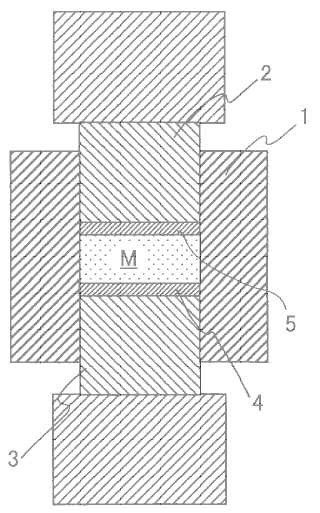

En una realización preferida de la presente invención, la anteriormente mencionada etapa (b) incluye cargar el mencionado material mixto en una matriz de conformación, junto con un material de chapa metálica en un estado de contacto con el material de chapa metálica, y someter a sinterización por corriente eléctrica bajo presión mientras se comprime con un punzón y se aplica tensión. Aquí, esto puede implicar intercalar el material mezclado entre un par de materiales de chapa metálica, cargar en una matriz de conformado presionando un material de chapa metálica por un punzón, y comprimir el material mezclado junto con el material de chapa metálica, o como un método alternativo, colocar la mezcla en polvo en un recipiente metálico con una tapa de material de chapa opuesto a un fondo de material de chapa, cargar en una matriz de conformado con el material de chapa de fondo y el material de chapa de tapa presionados por un punzón, y comprimir el material mezclado junto con el recipiente.

En una realización preferida adicional de la presente invención, la etapa (b) antes mencionada puede implicar preparar al menos dos conjuntos de un material mezclado y materiales de chapa metálica y realizar la sinterización por corriente eléctrica bajo presión con los citados al menos dos conjuntos cargados en una matriz de conformado en un estado apilado, para formar simultáneamente al menos dos materiales revestidos, y este método puede mejorar enormemente la productividad. Aquí, un espacio de recepción en el interior de la matriz de conformación puede estar dividido por al menos un elemento de partición perpendicular a la dirección de movimiento del punzón para delimitar al menos dos compartimentos, los citados al menos dos conjuntos siendo cargados en los citados al menos dos compartimentos para llevar a cabo la sinterización por corriente eléctrica bajo presión.

En otra realización preferida de la presente invención, el material anteriormente mencionado de chapa metálica se compone de aluminio o acero inoxidable. Además, en la etapa (a) antes mencionada, el procedimiento usual sería mezclar un polvo de aluminio y partículas cerámicas para preparar... [Seguir leyendo]

Reivindicaciones:

1. Un método para producir un material compuesto de aluminio, caracterizado porque comprende (a) una etapa de mezclar un polvo de aluminio y partículas cerámicas para preparar un material mixto, (b) una etapa de sinterizar por corriente eléctrica bajo presión dicho material mixto junto con un material de chapa metálica para formar un material revestido en la que un compacto sinterizado se recubre con una chapa de material metálico, y (c) una etapa de someter dicho material revestido a trabajo plástico para obtener un material compuesto de aluminio.

2. Un método para producir un material compuesto de aluminio según la reivindicación 1, en el que dicha etapa (b) incluye cargar dicho material mixto en una matriz de conformado, junto con un material de chapa metálica en un estado de contacto con el material de chapa metálica, y someter a sinterización por corriente eléctrica bajo presión mientras se comprime con un punzón y se aplica tensión eléctrica.

3. Un método para producir un material compuesto de aluminio según la reivindicación 2, en el que dicha etapa (b) incluye intercalar el material mixto entre un par de materiales de chapa metálica, cargar en una matriz de conformado con un material de chapa metálica siendo presionado por un punzón, y comprimir el material mixto junto con el material de chapa metálica.

4. Un método para producir un material compuesto de aluminio según la reivindicación 2, en el que dicha etapa (b) incluye colocar el polvo mixto en un recipiente metálico con un material de chapa de tapa opuesto a un material de chapa de fondo, cargar en una matriz de conformado con el material de chapa de fondo y el material de chapa de tapa prensados por un punzón, y comprimir el material mixto junto con el recipiente.

5. Un método para producir un material compuesto de aluminio según una cualquiera de las reivindicaciones 2 a 4, en el que dicha etapa (b) incluye preparar al menos dos conjuntos de un material mixto y materiales de chapa metálica y realizar la sinterización por corriente eléctrica bajo presión con dichos al menos dos conjuntos cargados en una matriz de conformado en un estado apilado, para formar simultáneamente al menos dos materiales revestidos.

6. Un método para producir un material compuesto de aluminio según la reivindicación 5, en el que un espacio de recepción en el interior de la matriz de conformado está dividido por al menos un elemento de partición perpendicular a la dirección de movimiento del punzón para delimitar al menos dos compartimentos, dichos al menos dos conjuntos se cargan en dichos al menos dos compartimentos para llevar a cabo la sinterización por corriente eléctrica bajo presión.

7. Un método para producir un material compuesto de aluminio según la reivindicación 6, en el que un par de chapas apiladas se disponen entre dichos conjuntos y la matriz de conformado y dichos conjuntos y el elemento de partición para realizar la sinterización por corriente eléctrica bajo presión.

8. Un método para producir un material compuesto de aluminio según una cualquiera de las reivindicaciones 1 a 7, en el que dichos materiales de chapa metálica están compuestos de aluminio o acero inoxidable.

9. Un método para producir un material compuesto de aluminio según una cualquiera de las reivindicaciones 1 a 8, en el que dicha etapa (a) incluye mezclar el polvo de aluminio y partículas cerámicas para preparar un material mixto que consiste en un polvo mixto.

10. Un método para producir un material compuesto de aluminio según una cualquiera de las reivindicaciones 1 a 9, en el que dicha etapa (a) incluye mezclar el polvo de aluminio y partículas cerámicas para preparar un polvo mixto, y someter dicho polvo mixto a compresión para preparar un material mixto consistente en un compacto formado por compresión.

11. Un método para producir un material compuesto de aluminio según una cualquiera de las reivindicaciones 1 a 10, en el que en dicha etapa (a) , el polvo de aluminio es un polvo de Al puro con una pureza de al menos 99, 0% o un polvo de aleación que contiene Al y 0, 2 -2% en masa de al menos uno de Mg, Si, Mn y Cr, y las partículas cerámicas son hasta 0.5-60% de la masa total del material mixto.

12. Un método para producir un material compuesto de aluminio según una cualquiera de las reivindicaciones 1 a 11, en el que dicha etapa (b) incluye la formación de un material revestido cuya porciones periférica están cubiertas por un material de bastidor metálico, y, en dicha etapa (c) , el trabajo plástico es un proceso de laminación.

13. Un método para producir un material compuesto de aluminio según la reivindicación 12, en el que dicha etapa (b) incluye cubrir las porciones periféricas del material revestido con un material de bastidor metálico después de sinterizar por corriente eléctrica bajo presión.

14. Un método para producir un material compuesto de aluminio según la reivindicación 12, en el que dicha etapa (b) incluye cubrir las porciones periféricas del material de chapa metálica y/o el material mixto con un material de bastidor metálico antes de sinterizar por corriente eléctrica bajo presión.

15. Un método para producir un material compuesto de aluminio según una cualquiera de las reivindicaciones 12 a 14, donde el material de bastidor metálico se forma uniendo una pluralidad de elementos de bastidor mediante soldadura o soldadura por fricción.

16. Un método para producir un material compuesto de aluminio según una cualquiera de las reivindicaciones 12 a 14, donde el material de bastidor metálico se compone de una sola pieza.

17. Un método para producir un material compuesto de aluminio según una cualquiera de las reivindicaciones 12 a 16, en el que dicho material de bastidor metálico es un material de aluminio.

18. Un método para producir un material compuesto de aluminio según una cualquiera de las reivindicaciones 1 a 17, en el que dicha etapa (c) incluye cubrir la superficie de dicho material revestido con una chapa metálica de protección antes de realizar el proceso de laminación.

19. Un método para producir un material compuesto de aluminio según la reivindicación 18, en el que dicha etapa (c)

incluye cubrir dicho material revestido con dicha chapa protectora en un lado delantero en una dirección de 10 movimiento y en las superficies superior e inferior.

20. Un método para producir un material compuesto de aluminio según la reivindicación 18 o 19, en el que se realiza lubricación entre dichos material revestido y chapa protectora.

21. Un método para producir un material compuesto de aluminio según una cualquiera de las reivindicaciones 18 a 20, en el que dicha chapa de protección es una chapa delgada compuesta de acero inoxidable, Cu o hierro dulce.

Patentes similares o relacionadas:

Aleación de núcleo de chapa de soldadura fuerte para intercambiador de calor, del 29 de Abril de 2020, de NOVELIS, INC.: Chapa metálica multicapa, que comprende: una capa de núcleo de aleación que contiene aluminio que comprende hasta un 0,25% de Si, hasta un 0,25% de Fe, de un 0,5 […]

Método para producir una película multicapa, del 22 de Abril de 2020, de Nordmeccanica SpA: Método para producir una película multicapa (M) que comprende al menos dos capas (S1, S2) unidas por medio de un adhesivo de dos componentes sin disolvente, […]

Película de polietileno metalizada con adhesión metálica mejorada, del 8 de Abril de 2020, de Dow Global Technologies LLC: Una estructura multicapa que comprende: (a) una capa de revestimiento que comprende al menos un 50 % en peso de una composición interpolimérica de etileno/α-olefina […]

Lámina de acero para un depósito de combustible, del 1 de Abril de 2020, de NIPPON STEEL CORPORATION: Una lámina de acero para un depósito de combustible, que comprende: una capa recubierta con aleación Zn-Ni que se pone sobre una superficie de un metal de base y se forma […]

Material compuesto laminar, en particular para la producción de recipientes para alimentos dimensionalmente estables, que tienen una primera resistencia a la flexión que es menor que una resistencia a la flexión adicional, del 25 de Marzo de 2020, de SIG TECHNOLOGY AG: Un material compuesto laminar , que comprende, como una secuencia de capas en una dirección desde una superficie externa del material compuesto […]

Material compuesto laminar, en particular para la producción de recipientes para alimentos dimensionalmente estables, que tienen una primera resistencia a la flexión que es menor que una resistencia a la flexión adicional, del 25 de Marzo de 2020, de SIG TECHNOLOGY AG: Un material compuesto laminar , que comprende, como una secuencia de capas en una dirección desde una superficie externa del material compuesto […]

Placa de aislamiento y disposición de aislamiento, del 18 de Marzo de 2020, de SCHLUTER-SYSTEMS KG: Utilización de una placa de aislamiento para la producción de una disposición de aislamiento, Tratándose, en el caso de la placa […]

Acristalamiento de avión con propiedades de control solar, del 11 de Marzo de 2020, de PPG INDUSTRIES OHIO, INC.: Un acristalamiento de un avión, que comprende: una capa acrílica estirada que tiene una primera superficie principal y una segunda superficie principal; un […]

Método de fabricación de un panel sándwich, del 19 de Febrero de 2020, de FITS HOLDING BV: Método de fabricación de un panel sándwich que comprende las etapas de: a) una etapa de montaje de proporcionar un conjunto en forma de placa de una primera […]