MÉTODO Y DISPOSITIVO PARA LA REPARACIÓN ESTRUCTURAL DE TUBERÍAS SUMERGIDAS EN UN FLUIDO.

Método y dispositivo para la reparación estructural de tuberías sumergidas en un fluido.

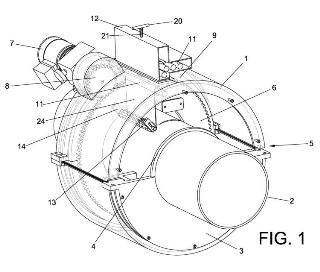

Se monta alrededor de la tubería (2) una carcasa con cierre estanco formando una cámara estanca (5), y se vacía el fluido del interior de la cámara (5) mediante inyección de aire en la cámara que impulsa el fluido al exterior a través de válvulas anti-retorno previstas en la carcasa. Se introduce una bobina (11) en la que está enrollada una lámina (24) de reparación de tuberías (2) en la cámara (5) en una posición paralela a la tubería y se desenrolla un tramo de la lámina (24) hasta posicionarse sobre la tubería (2). Se actúa un rodillo (13) que presiona sobre la tubería (2) y que gira alrededor de su eje (17) y de la tubería (2) para desenrollar la lámina (24) alrededor de la tubería (2) al desplazarse el rodillo alrededor de la tubería, reparándose la misma por la disposición de la lámina (24).

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201031150.

Solicitante: DE LA TORRE-UGARTE DEL CASTILLO, LUIS FIDEL.

Nacionalidad solicitante: España.

Inventor/es: DE LA TORRE UGARTE DEL CASTILLO,LUIS FIDEL.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- F16L55/175 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F16 ELEMENTOS O CONJUNTOS DE TECNOLOGIA; MEDIDAS GENERALES PARA ASEGURAR EL BUEN FUNCIONAMIENTO DE LAS MAQUINAS O INSTALACIONES; AISLAMIENTO TERMICO EN GENERAL. › F16L TUBERIAS O TUBOS; EMPALMES U OTROS ACCESORIOS PARA TUBERIAS; SOPORTES PARA TUBOS, CABLES O CONDUCTOS PROTECTORES; MEDIOS DE AISLAMIENTO TERMICO EN GENERAL. › F16L 55/00 Dispositivos o accesorios para utilizarlos con o en relación con los sistemas de tubos (F16L 1/00 - F16L 53/00, F16L 57/00, F16L 59/00 tienen prioridad; reparación o montaje de los tubos sobre o bajo el agua F16L 1/26; limpieza de tuberías B08B 9/02, p. ej. eliminación de obstrucciones B08B 9/027; dispositivos para evitar que revienten las canalizaciones por efecto del hielo E03B 7/10). › utilizando materiales que rellenan un espacio alrededor del tubo antes de endurecerse.

- F16L55/18 F16L 55/00 […] › Accesorios de reparación de los tubos (F16L 55/10 tiene prioridad).

Fragmento de la descripción:

Método y dispositivo para la reparación estructural de tuberías sumergidas en un fluido.

Objeto de la invención

La invención tiene por objeto proporcionar un método y un dispositivo que permitan efectuar la reparación de tuberías que se encuentran sumergidas en un fluido, por ejemplo para reparar fugas.

Es otro objeto de la invención el permitir reforzar estructuralmente tuberías, cuando así se requiera, por ejemplo cuando éstas se encuentren deterioradas.

La invención es aplicable en cualquier tipo de tubería que se encuentre sumergida en un fluido, como por ejemplo las tuberías submarinas.

Antecedentes de la invención

En el estado de la técnica es conocida la reparación estructural de tuberías mediante la aplicación de láminas de fibras de carbón, vidrio u otras, que están pretratadas o no químicamente, con la finalidad de formar un composite o laminado en torno a la tubería.

Esta aplicación se realiza de forma manual en superficie.

Además, en el estado de la técnica es conocida la realización de reparaciones estructurales de tuberías submarinas mediante la fabricación de dos piezas de acero que definen una camisa que ha de soldarse a la tubería para que la abracen, y de esta manera se garantice la sujeción y contención. Además en esta reparación se suele inyectar un tipo de resina que rellena la cavidad existente entre las camisas y la tubería. De esta forma queda perfectamente sellada la fuga o el posible defecto que presente la tubería.

Esta solución estructural requiere el uso de instrumentos de soldadura que contaminan el fluido y que presentan riesgos importantes de seguridad, aparte de que existe la posibilidad de provocar fisuras y otros daños a las tuberías durante la fase de soldadura.

Además los tiempos de entrega de las dos piezas que forman la camisa, son dilatados, al ser piezas de gran tamaño y muy pesadas, las cuales han de fabricarse con mucha precisión. Tras la fabricación de la camisa, éstas deben ser transportadas hasta el lugar en el que se requiere efectuar la reparación, lo que retrasa la reparación de la tubería.

Por otra parte, el hecho de que hayan de efectuarse soldaduras, obliga a un equipo de submarinistas ha de permanecer durante largas horas de actividad debajo del agua. En otros muchos casos se da la situación de que las camisas no se ajustan a las medidas de la tubería, lo que requiere su devolución y la fabricación de unas nuevas camisas que se adapten a la tubería a reparar.

Las demoras señaladas en la reparación de la tubería, pueden significar peligrosos problemas de producción, seguridad y posible contaminación, en el caso de fugas.

Otros inconvenientes de las camisas de acero es que son extremadamente pesadas, lo que supone aumentar las cargas sobre la tubería, por lo que es necesario en la mayoría de los casos estudios de análisis de elementos finitos. Esto limita mucho el número de camisas que se pueden instalar en un segmento de tubería.

Descripción de la invención

Para conseguir los objetivos y resolver los inconvenientes anteriormente indicados, la invención proporciona un método y un dispositivo estanco que permite realizar la reparación estructural de las tuberías sumergidas en un fluido a partir de las láminas de fibras que convencionalmente se utilizan en superficie. Estas láminas se disponen enrolladas en una bobina para su aplicación sobre la superficie de las tuberías.

El método de la invención se caracteriza porque comprende montar alrededor de la tubería una carcasa con cierre estanco, de forma que se obtiene una cámara estanca entre la carcasa y la tubería, y a continuación se efectúa el vaciado del agua que queda alojada en el interior de la cámara, tras el montaje de la carcasa, para lo que se inyecta aire al interior de la cámara, el cual provoca la evacuación del agua a través de válvulas anti-retorno previstas en la carcasa. A continuación se introduce de forma estanca en la cámara estanca una bobina en la que está enrollada una lámina a base de fibras de carbón, vidrio, u otras que pueden estar o no pretratadas químicamente, que son conocidas en el estado de la técnica para realizar la reparación manual de la tubería en el exterior del agua. La bobina se introduce en una posición que queda paralela a la tubería, y simultáneamente se efectúa el desenrollado de un tramo de la bobina hasta que su extremo se ubica sobre la superficie de la tubería. A continuación se actúa un rodillo situado sobre la superficie de la tubería y presionando contra la misma, efectuando su giro alrededor, tanto de su eje como alrededor de la tubería, para en primera instancia retener el extremo de la lámina de la bobina entre el rodillo y la tubería y a continuación producir el desenrollado de la lámina de la bobina alrededor de la tubería mediante dicho desplazamiento del rodillo alrededor de la misma.

En una realización de la invención, el enrollado de la lámina alrededor de la tubería comprende una fase en la que se efectúa la inyección de un fluido que se aplica a la lámina para producir una reacción química que produce la adherencia de la lámina sobre la tubería y el posterior endurecimiento de la lámina sobre la tubería.

El fluido que se aplica es del estado de la técnica y varía en función del tipo de fibra que se emplee y de que éstas se encuentren tratadas o no químicamente.

En una realización de la invención se prevé que para conseguir una mejor adherencia y solidificación de la lámina sobre la tubería, se realice el calentamiento previo de la tubería, para lo que se prevé una fase en la que se efectúa el calentamiento de la cámara estanca en la que está instalada la carcasa, cuyo calentamiento produce el calentamiento de la tubería.

El procedimiento se repite con una nueva bobina que se enrolla en la tubería sobre la lámina anteriormente adherida y se vuelve a repetir este proceso hasta disponer un número de láminas adecuado para realizar la reparación/refuerzo estructural de la tubería.

Este procedimiento permite realizar la reparación/refuerzo estructural de tuberías con la máxima rapidez y eficacia y reduce drásticamente los tiempos de reparación que se requieren en el estado de la técnica.

Además resuelve problemas de contaminación del medio fluido en el que se encuentra instalada la tubería, así como cuestiones relativas a seguridad, al no tener que realizar ningún tipo de soldaduras en el fluido en el que se encuentra instalada la tubería.

También la invención permite realizar un número ilimitado de reparaciones a lo largo de un mismo segmento tubería, ya que no aporta cargas adicionales importantes a la misma, que puedan afectar a la seguridad.

Además, la invención proporciona un dispositivo que permite efectuar la reparación de las tuberías de acuerdo con el método descrito anteriormente, que se caracteriza porque comprende una carcasa de configuración tubular que incluye dos porciones que se unen entre sí y se fijan a la tubería mediante bridas extremas que están dotadas de un borde inferior que se adapta a la configuración de la tubería mediante una junta estanca. La carcasa presenta una longitud superior a la zona a reparar de la tubería y un contorno que envuelve a la tubería, estableciendo una cámara estanca entre la carcasa y la tubería.

El dispositivo comprende medios de inyección de aire en la cámara estanca, para vaciar el agua de la cámara estanca a través de válvulas anti-retorno que se encuentran previstas en la carcasa.

La bobina citada en el método está dotada de un elemento de tracción para traccionar de su eje en el sentido de desenrollado de la bobina en su tramo inicial de desenrollado, es decir el elemento de tracción, una vez que actúa, realiza el desenrollado del tramo inicial de desenrollado de la lámina de la bobina.

Además el dispositivo de la invención incluye dos discos giratorios que están dispuestos paralelos a las bridas, y que están dotados de alojamientos de los extremos del eje de la bobina, de forma que los discos giratorios están relacionados con una corona dentada, para que al provocar el giro de la corona dentada, se efectúe el giro de los mismos.

El dispositivo además comprende un rodillo que puede girar sobre su eje, y uno de cuyos extremos se soporta en la superficie lateral de la corona dentada, para ubicar el...

Reivindicaciones:

1. Método para la reparación estructural de tuberías sumergidas en un fluido, caracterizado porque comprende:

- montar alrededor de una tubería (2) una carcasa (1) con cierre estanco, formando una cámara estanca (5) entre la carcasa (1) y la tubería (2),

- vaciar el agua del interior de la cámara estanca (5) mediante la inyección de aire y a través de válvulas anti-retorno previstas en la carcasa (1),

- introducir de forma estanca en la cámara estanca (5) una bobina (11) en la que está enrollada una lámina (24) de reparación de tuberías (2), en una posición paralela a la tubería (2), y simultáneamente

- desenrollar un tramo de la lámina (24) de la bobina (11) hasta que su extremo se ubique sobre la tubería (2),

- actuar un rodillo (13) que presiona sobre la superficie de la tubería (2), efectuando su giro alrededor de su eje (17) y de la tubería (2) para retener el extremo de la lámina (24) de la bobina entre el rodillo (13) y la tubería (2) y desenrollar la lámina (24) de la bobina (11) alrededor de la tubería (2) mediante el desplazamiento del rodillo (13) sobre dicha tubería (2),

- repetir el proceso, desde la introducción en la cámara estanca (5) de una nueva bobina (11), una pluralidad de veces necesarias para reparar la tubería (2).

2. Método para la reparación estructural de tuberías sumergidas en un fluido, según la reivindicación 1, caracterizado porque el enrollado de la lámina (24) alrededor de la tubería (2) comprende una fase de inyección de un fluido que se aplica a la lámina (24) para producir la adherencia de la lámina sobre la tubería y su posterior solidificación.

3. Método para la reparación estructural de tuberías sumergidas en un fluido, según reivindicación 2, caracterizado porque comprende una fase de calentamiento de la cámara estanca y del segmento de tubería en la que se instala la carcasa para facilitar la reacción química del fluido de adherencia de la lámina (24) de la bobina (11) sobre la tubería (2).

4. Dispositivo para la reparación estructural de tuberías sumergidas en un fluido, en el que se usa al menos una bobina (11) en la que está enrollada una lámina (24) de reparación de tuberías (2); caracterizado porque comprende:

- una carcasa (1) de configuración tubular que incluye dos porciones que se unen entre sí y fijan a la tubería (2) mediante bridas extremas (3) que presentan un borde inferior que se adapta a la configuración de la tubería mediante una junta estanca (4), siendo la carcasa (1) de longitud superior a la zona a reparar de la tubería (2) y de contorno que envuelve a la tubería (2), estableciendo una cámara estanca (5) entre la carcasa (1) y la tubería (2),

- medios de inyección de aire en la cámara estanca (5), para vaciar el agua de dicha cámara estanca (5) a través de válvulas anti-retorno previstas en la carcasa (1),

- la bobina (11) comprende un elemento de tracción (25) para traccionar su eje en el sentido de desenrollado de la bobina (11) en su tramo inicial de desenrollado,

- dos discos giratorios (9) dispuestos paralelos a las bridas (3), que incluyen alojamientos (10) de los extremos del eje (2) de la bobina (11), y que están relacionados con la corona dentada (6) cuyo giro provoca el giro de los discos giratorios (9), alrededor de la tubería (2),

- un rodillo (11) que puede girar sobre su eje (17), y uno de cuyos extremos se soporta en la superficie lateral de una corona dentada (6) y su otro extremo sobre uno de los discos giratorios (9) para ubicar el rodillo (11) sobre la superficie de la tubería (2) presionando contra la misma,

- un motor (7) que engrana con la corona dentada (6) para producir el giro del rodillo (13) sobre la superficie de la tubería (2) y sobre su eje (17),

- un cargador estanco (12) de bobinas (11), dispuesto longitudinalmente en una de las porciones de la carcasa (1) la cual incluye medios de cierre estanco (28) de introducción de las bobinas (11) en la cámara estanca (5); e incluyendo el cargador estanco un elemento de retención y bloqueo de la bobina (11) en su posición enrollada, y medios de expulsión de la bobina al interior de la cámara estanca (5), cuya expulsión posiciona el eje (26) de la bobina en los alojamientos (10) de los discos giratorios (9) y desbloquea la posición enrollada de la bobina (11), que por la acción del elemento de tracción (25) se desenrolla en su tramo final de enrollado, hasta que al menos el extremo de la lámina (24) de la bobina se posiciona sobre la superficie de la tubería (2),

- estando los alojamientos (10) de los discos giratorios (9) ubicados en correspondencia con el rodillo (13) para que al posicionar el extremo de la lámina (24) de la bobina (11) sobre la superficie de la tubería (2), establecer que el rodillo se ubique por encima del extremo de la lámina (24) y presionándola contra la superficie de la tubería (2).

5. Dispositivo para la reparación estructural de tuberías sumergidas en un fluido, según reivindicación 4, caracterizado porque los medios de inyección de aire están seleccionados entre inyectores dispuestos en la carcasa (1), una conducción (19) que está conectada al eje tubular (17) del rodillo (13), el cual presenta una superficie dotada de una pluralidad de orificios radiales (18) por los que sale el aire; habiéndose previsto que la conducción (19) se conecte a un dosificador de un fluido de aplicación sobre la lámina (24) de la bobina (11) para producir la adherencia de la misma sobre la tubería (2) y su posterior solidificación.

6. Dispositivo para la reparación estructural de tuberías sumergidas en un fluido, según reivindicación 4, caracterizado porque los medios de expulsión de la bobina comprenden un pulsador (20) de accionamiento manual unido a un émbolo (22), cuyo accionamiento produce el desplazamiento del émbolo (22) que empuja la bobina (11),y ésta empuja una trampilla (28) que constituye los medios de cierre estanco de introducción de la bobina liberando simultáneamente el elemento de retención y bloqueo el eje (26) de la bobina (11), desenrollándose su tramo final de enrollado de la lámina (24).

7. Dispositivo para la reparación estructural de tuberías sumergidas en un fluido, según reivindicación 4, caracterizado porque los medios de expulsión de la bobina comprenden un electroimán unido a un émbolo (22) que es accionado por un módulo de control que mediante un sensor detecta cuando los alojamientos (10) de los discos giratorios (9) están situados en la vertical de la bobina a expulsar, cuyo accionamiento produce el desplazamiento del émbolo que empuja la bobina y ésta empuja una trampilla (28) que constituye los medios de cierre estanco de introducción de la bobina, liberando el elemento de tracción (25) del eje (26) de la bobina (11), desenrollándose su tramo inicial de desenrollado de la lámina (24).

8. Dispositivo para la reparación estructural de tuberías sumergidas en un fluido, según reivindicaciones 4 y 5, caracterizado porque la carcasa (1) incluye resistencias de calentamiento de la cámara estanca y del segmento de tubería (2) en la que está instalado, para facilitar la reacción química de adherencia y solidificación de la lámina (24) de la bobina (11) sobre la tubería.

9. Dispositivo para la reparación estructural de tuberías sumergidas en un fluido, según reivindicación 4, caracterizado porque el rodillo (13) está fijado a la corona dentada (6) y al disco giratorio, (9) mediante un soporte (14) asistido por un resorte (15) que mantiene al cilindro (13) presionando contra la superficie de la tubería (2) ajustándose a las diferentes alturas de enrollado de la lámina (24) de la bobina (11) por la acción del resorte (15).

10. Dispositivo para la reparación estructural de tuberías sumergidas en un fluido, según reivindicación 4, caracterizado porque comprende al menos un elemento de tope (29) ubicado en correspondencia con los alojamientos (10) de los discos giratorios (9) para expulsar la bobina (11) de dichos alojamientos al contactar el tope (29) con dicha bobina (11).

11. Dispositivo para la reparación estructural de tuberías sumergidas en un fluido, según reivindicación 10, caracterizado porque el tope (29) está dispuesto en una posición de giro de la bobina (11) sobre la tubería (2) en un ángulo menor de 360º de recorrido sobre dicha tubería (2).

Patentes similares o relacionadas:

Tubo expandible que incluye un revestimiento para restaurar un conducto, del 1 de Julio de 2020, de Recyca-Pipe of America L.L.C: Una tubería expandible para restaurar una tubería dañada, que comprende: - un revestimiento formado por un poliuretano termoplástico, […]

Abrazadera y herramienta de reparación, del 10 de Junio de 2020, de Timberline Tool, L.L.C: Una herramienta de sujeción de tubo para proporcionar un tratamiento a una pieza de trabajo tubular , que comprende: un conjunto de abrazadera , […]

Máquina y método de procesamiento de superficies herméticas, del 22 de Abril de 2020, de Mitsubishi Hitachi Power Systems, Ltd: Una máquina de procesamiento de superficies herméticas (1; 1A; 1B; 1C) para realizar el corte de una superficie de unión de un miembro hermético en un cuerpo […]

Dispositivo y procedimiento que se puede realizar con el dispositivo para la elaboración de un revestimiento de un tubo, del 22 de Abril de 2020, de Bodus GmbH: Dispositivo para el revestimiento de un tubo , que presenta un tubo flexible con un primer extremo y con un segundo extremo opuesto, y en el que […]

Conjunto de intervención en la superficie externa de un tubo y procedimiento correspondiente, del 27 de Noviembre de 2019, de FRAMATOME: Conjunto previsto para realizar unas intervenciones sobre una superficie externa de un tubo de un reactor nuclear, comprendiendo el […]

Abrazadera de sujeción o de tubo, del 13 de Noviembre de 2019, de STRAUB WERKE AG: Abrazadera de sujeción o de tubo con una carcasa deformable que presenta al menos una ranura longitudinal , estando configuradas las […]

Método de reconstrucción in situ para reconstruir y reparar in situ tuberías y estructuras de contención, del 13 de Noviembre de 2019, de GRUPO NAVEC SERVICIOS INDUSTRIALES, SL: Un método de reconstrucción in situ para reconstruir y reparar tuberías y estructuras de contención in situ mediante infusión de resina al […]

Tubo y procedimiento de fabricación del mismo, del 18 de Septiembre de 2019, de Picote Oy Ltd: Un tubo que consiste en una película de estiramiento que forma la superficie interna del tubo y una película de estiramiento que forma la superficie […]

Tubo y procedimiento de fabricación del mismo, del 18 de Septiembre de 2019, de Picote Oy Ltd: Un tubo que consiste en una película de estiramiento que forma la superficie interna del tubo y una película de estiramiento que forma la superficie […]