ÁRBOL DE LEVAS COMPUESTO.

Procedimiento para la fabricación de un árbol de levas compuestos para el mando de las válvulas de motores de combustión interna con un árbol (2) y con al menos una leva (1),

fabricada con un proceso de fabricación independiente, que posee una cavidad (A) interior con un diámetro (d1) para el alojamiento del árbol (2), siendo ensanchado el árbol (2), al menos en la zona a la que debe ser fijada la leva (1), al menos por zonas por deformación del material del contorno exterior del árbol (2) por medio de un moleteado, formando sobre la superficie exterior del árbol (2) protuberancias (7) repartidas sobre el contorno exterior del árbol (2), que se extienden en la dirección longitudinal del eje (9) del árbol y enhebrando la leva (1) con su cavidad (A) sobre el árbol (2), siendo unido por deslizamiento sobre las protuberancias (7) con el árbol (2), poseyendo la cavidad (A) de la leva (1) una sección transversal circular para el alojamiento del árbol (2), caracterizado porque en las protuberancias (7) formadas por el moleteado se prevé al menos un moleteado (11) de entrada configurado de tal modo, que el diámetro, que describen las protuberancias (7), aumenta, partiendo del borde del moleteado a modo de embudo, poseyendo las protuberancias (7) junto al moleteado (11) de entrada, que se agranda a modo de embudo, una longitud (10) de la protuberancia y una diámetro (D2), siendo la altura y la sección transversal de las protuberancias (7) en la zona del moleteado (11) de entrada menores que en la parte restante de la longitud (10) de las protuberancias y clavándose las protuberancias (7) por deformación del materia de la leva (1) en la zona de la cavidad (A) de la leva (1) parcialmente en esta, uniendo con ello la leva (1) con el árbol (2) con unión cinemática de fuerza y de forma, hallándose el valor absoluto del solapamiento definido como la diferencia entre el diámetro (d1) de la cavidad (A) de la leva (1) y el diámetro (D2) descrito por las protuberancias entre 0,05 mm y 0,2 mm

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E05013219.

Solicitante: THYSSENKRUPP PRESTA TECCENTER AG.

Nacionalidad solicitante: Liechtensein.

Dirección: ESSANESTRASSE 10 9492 ESCHEN LIECHTENSTEIN.

Inventor/es: MULLER,OSKAR.

Fecha de Publicación: .

Fecha Solicitud PCT: 20 de Junio de 2005.

Fecha Concesión Europea: 18 de Agosto de 2010.

Clasificación PCT:

- B21D53/84 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21D TRABAJO MECANICO O TRATAMIENTO DE CHAPAS, TUBOS, BARRAS O PERFILES METALICOS SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DE METALES POR PUNZONADO (trabajo mecánico o tratamiento de alambre B21F). › B21D 53/00 Fabricación de otros objetos especiales (fabricación de cadenas o de partes de cadenas B21L). › de otras partes de motores, p. ej. bielas de conexión.

- F01L1/047 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F01 MAQUINAS O MOTORES EN GENERAL; PLANTAS MOTRICES EN GENERAL; MAQUINAS DE VAPOR. › F01L VÁLVULAS DE FUNCIONAMIENTO CÍCLICO PARA MÁQUINAS O MOTORES. › F01L 1/00 Sistemas de distribución mediante válvulas, p. ej. válvulas que se alzan (válvulas que se alzan y sus asientos en sí F01L 3/00; sistemas de distribución mediante correderas F01L 5/00; con accionamiento no mecánico F01L 9/00; dispositivos para válvulas en el pistón o en el vástago del pistón F01L 11/00; modificaciones del sistema de distribución para permitir la inversión del sentido de marcha, el frenado, el arranque, el cambio de la relación de compresión o cualquier otra operación determinada F01L 13/00). › Ejes de levas.

- F16D1/06 F […] › F16 ELEMENTOS O CONJUNTOS DE TECNOLOGIA; MEDIDAS GENERALES PARA ASEGURAR EL BUEN FUNCIONAMIENTO DE LAS MAQUINAS O INSTALACIONES; AISLAMIENTO TERMICO EN GENERAL. › F16D ACOPLAMIENTOS PARA LA TRANSMISION DE MOVIMIENTOS DE ROTACION (transmisión para transmitir la rotación F16H, p. ej. transmisiones por fluidos F16H 39/00 - F16H 47/00 ); EMBRAGUES (embragues dinamo-eléctricos H02K 49/00; embragues que utilizan atracción electrostática H02N 13/00 ); FRENOS (sistemas de frenado electrodinámicos para vehículos, en general B60L 7/00; frenos dinamoeléctricos H02K 49/00). › F16D 1/00 Acoplamientos para establecer una unión rígida entre dos ejes coaxiales u otros elementos móviles de una máquina (montaje de las ruedas en los ejes de vehículos ferroviarios F16C 3/10). › para montaje de un órgano en un eje o en la extremidad de un eje (fijación de hélices de buques a los ejes B63H 23/34).

- F16D1/072 F16D 1/00 […] › deformación plástica (soldado plástico F16D 1/068).

- F16H53/02 F16 […] › F16H TRANSMISIONES. › F16H 53/00 Levas o ruletas seguidoras de levas, p. ej. rodillos para mecanismos de transmisión. › Levas simples para ciclos de funcionamiento de una sola revolución; Arbol de levas para tales de levas.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

El invento se refiere a un procedimiento para la fabricación de árboles de levas compuestos así como a un árbol de levas para motores de combustión interna fabricado con este procedimiento.

Para la fabricación de árboles de levas compuestos se fabrican individualmente los elementos funcionales tales como levas, ruedas de accionamiento, cojinetes, discos de apoyo axial, anillos de sensor, variadores del árbol de levas y árboles. A continuación se posicionan los elementos funcionales sobre el árbol, que sirve como árbol soporte y de accionamiento, y se fijan sobre el árbol por medio de un procedimiento de unión apropiado.

En el estado de la técnica se conoce toda una serie de procedimientos de unión para la fabricación de árboles de levas compuestos. En la fabricación en masa se impuso entre otros un grupo de procedimientos de unión en el que la leva se posiciona sobre el árbol soporte con forma de tubo y se fija después al árbol soporte por medio de la dilatación del árbol soporte con herramientas o con una presión hidráulica (véase por ejemplo el documento DE 689 05 065 T2). Estos procedimientos son muy caros desde el punto de vista técnico y exigen máquinas de ensamblaje complejas.

A medida que aumentan los diámetros de los árboles y/o los gruesos de pared del árbol soporte con forma de tubo aumentan las fuerzas, respectivamente las presiones de dilatación, de manera, que la técnica de las máquinas resulta todavía más cara. También aumenta considerablemente el desgaste de las herramientas necesarias, de manera, que disminuye y la vida útil y que los costes de fabricación aumentan desproporcionadamente.

En la memoria de patente DE 42 18 624 C2 se divulga un procedimiento de ensamblaje en el que se forma en primer lugar una leva uniendo una pieza de leva sinterizada por medio de una bonderización de difusión con un aro de acero. El aro de acero posee una cavidad poligonal para el alojamiento del árbol soporte. A continuación se ensambla la leva con el árbol soporte por medio de un asiento de presión. Para ello se ensancha el árbol soporte por medio de un moleteado y el aro de acero con la leva sinterizada unida a él es deslizada sobre el árbol soporte.

Los inconvenientes importantes de este procedimiento residen en la laboriosa fabricación de la leva formada por dos componentes (aro de acero y cuerpo sinterizado) y en la cavidad poligonal del aro de acero. Las considerables fuerzas de conformado no permiten la utilización de levas sin aro de acero. Al mimo tiempo, las fuerzas de conformado aumentan mucho al aumentar el diámetro del árbol. Además, se necesitan considerables solapamientos máximos entre el moleteado y la cavidad de la leva. Para alcanzar los pares de giro transmisibles exigidos se necesitan solapamientos en los que apenas es posible evitar la formación de viruta. Además, con diámetros crecientes de los árboles se imponen

2

requerimientos mayores a la precisión del moleteado, ya que en caso contrario aumenta todavía más el peligro de la formación de viruta.

Además, se impuso el procedimiento según el documento DE 41 21 951 C1 para la fabricación de árboles de levas en la producción en masa. De acuerdo con este procedimiento se ensanchan sobre el árbol soporte algunas zonas por medio de un procedimiento de laminado análogo a una rosca más allá del diámetro inicial del árbol y a continuación se deslizan sobre ellas las levas, cuya cavidad interior posee un diámetro, que es menor que el diámetro exterior de la zona ensanchada del árbol. La leva forjada posee en este caso un cono de entrada a modo de embudo. En el interior de esta zona cónica se deforman durante el montaje los cordones de laminado, de manera, que la leva es ensanchada ligeramente y se produce un prensado entre la leva y el árbol soporte.

Una ventaja especial de este método reside en el hecho de que el proceso de ensamblaje de cada leva individual puede ser vigilado por medio de la medición de la fuerza de prensado. El desarrollo de la curva de la fuerza en función del camino de prensado muestra un aumento inicial grande, cuando el primer cordón de laminado entra en contacto con la cavidad interior de la leva y a continuación presenta un aumento adicional con forma de onda hasta que la leva haya sido colocada totalmente sobre la zona ensanchada. Cada cresta del aumento equivale a la entrada de otro cordón de laminado en la zona de ensamblaje entre la leva y el árbol soporte. Los ensayos pusieron de manifiesto una correlación entre la fuerza de prensado máxima y el par de giro, que se puede transmitir entre la leva y el árbol soporte.

Sin embargo, un inconveniente de esta tecnología reside en el hecho de que con diámetros grandes del árbol, como los que se necesitan por ejemplo en los motores para vehículos industriales, las fuerzas aumentan de manera desproporcionada y de que, adicionalmente, aumentan mucho las diferencias entre el valle y la cresta de la curva de la fuerza. Si bien en los árboles de levas con diámetro grande del árbol se exige generalmente la transmisión de pares de giro mayores entre la leva y el árbol soporte, el método conocido en el estado de la técnica está con frecuencia muy sobredimensionado. Las consecuencias son máquinas de montaje, que deben generar fuerzas de prensado muy grandes así como la falta de seguridad en la valoración de la calidad de la unión debida a las grandes variaciones entre la fuerza de prensado máxima y mínima en cada cresta del aumento de la fuerza.

Además, a medida que aumentan los diámetros de los árboles se exigen condiciones de precisión mayores durante el laminado, ya que en caso contrario surge el peligro de las virutas.

Además, en los procedimientos según el estado de la técnica es preciso tener en cuenta, que a medida que aumenta el diámetro del árbol también aumenta con frecuencia la

3

longitud del árbol de levas, de manera, que aumentan los requerimientos de la máquina de montaje a causa de las fuerzas de prensado más grandes con mayores distancias entre los puntos de fijación.

A través del documento US 6,416,245 B1 se conoce el procedimiento de deslizar un elemento funcional, que posee una cavidad para el alojamiento de un árbol, sobre una zona ensanchada por moleteado del árbol para fijar el elemento funcional sobre la zona ensanchada del árbol. Se propone, que el borde de la cavidad, orientado durante el deslizamiento hacia el moleteado del árbol, se configure como perfil curvo para facilitar el deslizamiento del elemento funcional y evitar el arranque de material del árbol durante el deslizamiento sobre el moleteado.

En el documento DE 42 18 624 A1 se describen un elemento mecánico con un árbol y con un elemento funcional unido con este árbol por medio de un ajuste prensado. El elemento funcional se construye en este caso en dos piezas y por ello es caro. Posee un anillo interior y una parte exterior del elemento unida con aquel. La parte exterior del elemento puede ser unida con el anillo interior, por ejemplo por bonderización de difusión. El anillo interior, que, para la unión del elemento funcional con el árbol, se desliza sobre un ensanchamiento local del árbol obtenido por moleteado, posee una cavidad con una sección transversal no redonda, a saber una sección transversal poligonal. En especial en la figura 6 del documento DE 42 18 624 A1 se hace la observación de que una cantidad de ocho, respectivamente diez ángulos del polígono se puede alcanzar una resistencia especialmente grande de la unión.

En el documento US 4,830,498 se divulga un procedimiento con las características del preámbulo de la reivindicación 1, respectivamente un árbol de levas con las características del preámbulo de la reivindicación 9. En el objeto del documento US 4,630,498 tiene especial importancia el hecho de que los elementos funcionales están formados cada uno por varios elementos yuxtapuestos. Esto significa, que los elementos funcionales se componen en la dirección axial de varios elementos individuales separados entre sí y yuxtapuestos con sus superficies planas. Para fijar los elementos funcionales por medio de una unión prensada al árbol se prevén en el árbol dientes, que se pueden ensanchar cónicamente en la dirección axial. Por ello, la fuerza de prensado necesaria aumenta de manera continua cuanto más se deslice el elemento funcional sobre los dientes. Por ello, las fuerzas, que se producen durante la fabricación son comparativamente grandes.

El...

Reivindicaciones:

Reivindicaciones

1. Procedimiento para la fabricación de un árbol de levas compuestos para el mando de las válvulas de motores de combustión interna con un árbol (2) y con al menos una leva (1), fabricada con un proceso de fabricación independiente, que posee una cavidad (A) interior con un diámetro (d1) para el alojamiento del árbol (2), siendo ensanchado el árbol (2), al menos en la zona a la que debe ser fijada la leva (1), al menos por zonas por deformación del material del contorno exterior del árbol (2) por medio de un moleteado, formando sobre la superficie exterior del árbol (2) protuberancias (7) repartidas sobre el contorno exterior del árbol (2), que se extienden en la dirección longitudinal del eje (9) del árbol y enhebrando la leva (1) con su cavidad (A) sobre el árbol (2), siendo unido por deslizamiento sobre las protuberancias (7) con el árbol (2), poseyendo la cavidad (A) de la leva (1) una sección transversal circular para el alojamiento del árbol (2), caracterizado porque en las protuberancias (7) formadas por el moleteado se prevé al menos un moleteado (11) de entrada configurado de tal modo, que el diámetro, que describen las protuberancias (7), aumenta, partiendo del borde del moleteado a modo de embudo, poseyendo las protuberancias (7) junto al moleteado (11) de entrada, que se agranda a modo de embudo, una longitud (10) de la protuberancia y una diámetro (D2), siendo la altura y la sección transversal de las protuberancias (7) en la zona del moleteado (11) de entrada menores que en la parte restante de la longitud (10) de las protuberancias y clavándose las protuberancias (7) por deformación del materia de la leva (1) en la zona de la cavidad (A) de la leva (1) parcialmente en esta, uniendo con ello la leva (1) con el árbol (2) con unión cinemática de fuerza y de forma, hallándose el valor absoluto del solapamiento definido como la diferencia entre el diámetro (d1) de la cavidad (A) de la leva (1) y el diámetro (D2) descrito por las protuberancias entre 0,05 mm y 0,2 mm.

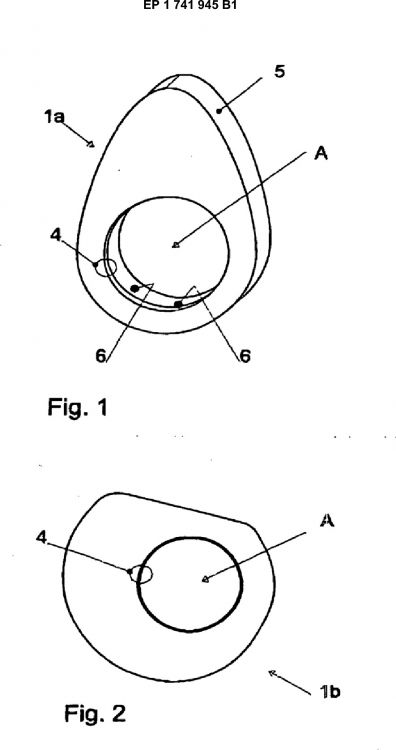

2. Procedimiento según la reivindicación 1, caracterizado porque en la cavidad (A) de la leva (1) se configura un bisel (4) de entrada.

3. Procedimiento según la reivindicación 2, caracterizado porque para la formación del bisel (4) de entrada se ensancha a modo de embudo la cavidad (A) de la leva (1) al menos en un lado y al menos en una parte de su longitud axial, poseyendo la cavidad (A) una boca con un diámetro (d2), que equivale al menos al diámetro (D2) de la zona (3) ensanchada del árbol y en la zona no ensanchada a modo de embudo posee un diámetro (d1), que es mayor que el diámetro (D1) del árbol (2) junto a la zona (3) ensanchada y menor que el diámetro (D2) descrito por las protuberancias (7) repartidas sobre el contorno exterior del árbol (2), siendo deslizada la leva (1) con el lado ensanchado a modo de embudo en primer lugar sobre la zona (3) ensanchada del árbol (2).

4. Procedimiento según la reivindicación 1, caracterizado porque las protuberancias (7) poseen al menos en un lado un moleteado (11) de entrada, siendo el diámetro más pequeño del moleteado (11) de entrada menor y el diámetro de la parte, que no se agranda a modo de embudo, mayor que el diámetro (d1) más pequeño de la cavidad

(a) de la leva (1) y siendo deslizada la leva (1) por encima del diámetro, que se agranda a modo de embudo, del árbol (2) soporte.

5. Procedimiento según las reivindicaciones precedentes, caracterizado porque las protuberancias (7) poseen una sección transversal constante en la mayor parte de su longitud.

6. Procedimiento según las reivindicaciones precedentes, caracterizado porque la leva (1) no se ensancha o al menos no más de 0,05 mm debido al proceso de unión (referido al diámetro de partida del contorno exterior de la leva no montada).

7. Procedimiento según las reivindicaciones precedentes, caracterizado porque durante el prensado tiene lugar un aumento casi constante, al menos monótono, de la fuerza de prensado.

8. Árbol de levas para el mando de las válvulas de motores combustión interna con un árbol (2) y con al menos una leva (1) fabricada con un proceso de producción independiente, que posee una cavidad (A) interior con una sección transversal circular con un diámetro (d1) para el alojamiento del árbol (2), siendo ensanchado el árbol (2) al menos en la zona a la que está fijada la leva (1), al menos por zonas por medio de una deformación del material del contorno exterior del árbol (2) por medio de un moleteado, formando sobre la superficie exterior del árbol protuberancias (7) repartidas sobre el contorno del árbol (2) y que se extienden en la dirección longitudinal del eje (9) del árbol, caracterizado porque en las protuberancias (7) se prevé al menos un moleteado (11) de entrada conformado de tal modo, que el diámetro, que describen las protuberancias (7) se agrande, partiendo del borde del moleteado, a modo de embudo, poseyendo las protuberancias (7) junto al moleteado

(11) de entrada, que se agranda a modo de embudo, una longitud (10) de la protuberancia y un diámetro (D2), siendo la altura y la sección transversal de las protuberancias (7) en la zona del moleteado (11) de entrada menores que en la zona restante de la longitud (10) de la protuberancia y clavándose las protuberancias (7), debido esencialmente a la deformación del material de la leva (1) en la zona de la cavidad (A) de la leva (1) en este, uniendo con ello la leva (1) con el árbol (2) con unión cinemática de fuerza y de forma, hallándose el valor absoluto del solapamiento definido por la diferencia entre el diámetro (d1) de la cavidad (A) de la leva (1) y el diámetro (D2) descrito por las protuberancias (7) entre 0,05 mm y 0,2 mm.

9. Árbol de levas según la reivindicación 8, caracterizado porque en la cavidad (A) de la leva (1) se conforma un bisel (4) de entrada.

10. Árbol de levas según la reivindicación 9, caracterizado porque para la formación del bisel (4) de entrada se ensancha a modo de embudo la cavidad (A) de la leva(1) al menos en un lado y al menos en una parte de su longitud axial, poseyendo la cavidad (A) una boca con un diámetro (d2), que equivale al menos al diámetro (D2) de la zona (3)

16 ensanchada del árbol y porque en la zona no ensanchada a modo de embudo posee un diámetro (d1), que es mayor que el diámetro (D1) del árbol (2) junto a la zona (3) ensanchada y menor que el diámetro (D2) descrito por las protuberancias (7) repartidas sobre el contorno exterior del árbol (2).

11. Árbol de levas según la reivindicación 8, caracterizado porque las protuberancias (7) poseen al menos en un lado un moleteado (11) de entrada, siendo el diámetro más pequeño del moleteado (11) de entrada menor y el diámetro de la parte no agrandada a modo de embudo mayor que el diámetro (d1) más pequeño de la cavidad (A) de la leva (1).

12. Árbol de levas según las reivindicaciones 8 a 11, caracterizado porque las

protuberancias (7) se construyen en la mayor parte de su longitud con una sección 15 transversal constante.

13. Árbol de levas según las reivindicaciones 8 a 12, caracterizado porque al menos una leva (1) se fabrica por forjado o sinterizado.

14. Árbol de levas según las reivindicaciones 8 a 13, caracterizado porque la leva

(1) no es ensanchada elásticamente o al menos no más de 0.05 mm por el proceso de unión 20 (referido al diámetro de partida del contorno exterior de la leva no unida).

Patentes similares o relacionadas:

Motor de combustión interna, del 10 de Julio de 2019, de AUDI AG: Motor de combustión interna con al menos un árbol de levas , así como un soporte del cojinete para el apoyo con posibilidad de giro del árbol de levas […]

Motor para vehículos con sillín y vehículo con sillín, del 13 de Marzo de 2019, de YAMAHA HATSUDOKI KABUSHIKI KAISHA: Un motor para un vehículo para montar a horcajadas , que comprende:

un cilindro ;

una culata acoplada al cilindro ;

una cámara […]

Motor para vehículos con sillín y vehículo con sillín, del 13 de Marzo de 2019, de YAMAHA HATSUDOKI KABUSHIKI KAISHA: Un motor para un vehículo para montar a horcajadas , que comprende:

un cilindro ;

una culata acoplada al cilindro ;

una cámara […]

Aparato antidesbaste y procedimientos para reducir el desbaste de un árbol rotativo, del 2 de Agosto de 2017, de Towne, Raymond A: Un aparato que mejora la rotación de un árbol rotativo, alrededor de un eje, teniendo el árbol rotativo un par de desbaste cíclico […]

Procedimiento y dispositivo para el montaje de un compuesto, especialmente de un árbol de levas y una carcasa, del 12 de Octubre de 2016, de VOLKSWAGEN AKTIENGESELLSCHAFT: Dispositivo para el montaje de un compuesto, que está constituido por al menos un árbol que soporta elementos funcionales. Especialmente formado por el árbol […]

Conjunto de árbol de accionamiento, del 13 de Abril de 2016, de Delphi International Operations Luxembourg S.à r.l: Un conjunto de árbol de accionamiento para impartir una elevación a un elemento móvil, comprendiendo el conjunto una leva y un árbol ; comprendiendo la leva […]

Árbol de levas construido para máquinas de combustión interna controladas por válvulas, del 22 de Diciembre de 2015, de AUDI AG: Árbol de levas construido para máquinas de combustión interna controladas por válvulas, en el que un cuerpo de buje que presenta al menos […]

Árbol de levas construido para máquinas de combustión interna controladas por válvulas, del 22 de Diciembre de 2015, de AUDI AG: Árbol de levas construido para máquinas de combustión interna controladas por válvulas, en el que un cuerpo de buje que presenta al menos […]

Estructura de órgano motor para válvula variable de motor, del 25 de Febrero de 2015, de KWANG YANG MOTOR CO., LTD.: Una estructura de órgano motor para válvula variable de motor, en la que el motor comprende un cárter , un bloque de cilindros […]

Sistema de motor, del 5 de Noviembre de 2014, de YAMAHA HATSUDOKI KABUSHIKI KAISHA: Sistema de motor que comprende: un motor de un cilindro; y un controlador configurado para controlar el motor de un cilindro, en el que el motor de un cilindro […]