Método para la fabricación de muelas abrasivas.

Procedimiento (1) para fabricar muelas abrasivas (2), caracterizado por las sucesivas etapas de procedimiento:

i. proporcionar una mezcla de partida (3) de al menos un abrasivo (4), un aglutinante cerámico u orgánico y un plastificante,

ii. producir una capa (5) a partir de la mezcla de partida (3) con un espesor de capa uniforme predeterminado (6), y

iii. subdividir la capa (5) de la mezcla de partida (3) en cuerpos separados en forma de placa (8), y

iv. sinterizar los cuerpos en forma de placa (8) y romper los cuerpos en forma de placa sinterizados (8) en muelas abrasivas (2).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/AT2014/000219.

Solicitante: TYROLIT SCHLEIFMITTELWERKE SWAROVSKI K.G..

Nacionalidad solicitante: Austria.

Dirección: SWAROVSKISTRASSE 33 6130 SCHWAZ AUSTRIA.

Inventor/es: HIRSCHMANN,MARTIN, SIGWART,KLAUS.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B01J2/22 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01J PROCEDIMIENTOS QUÍMICOS O FÍSICOS, p. ej. CATÁLISIS O QUÍMICA DE LOS COLOIDES; APARATOS ADECUADOS. › B01J 2/00 Procedimientos o dispositivos para la granulación de sustancias, en general; Tratamiento de materiales particulados para hacer que fluyan libremente, en general, p. ej. haciéndolos hidrófobos. › por prensado en moldes o entre cilindros.

- B01J2/26 B01J 2/00 […] › sobre bandas transportadoras sin fin.

- C04B35/111 QUIMICA; METALURGIA. › C04 CEMENTOS; HORMIGON; PIEDRA ARTIFICIAL; CERAMICAS; REFRACTARIOS. › C04B LIMA; MAGNESIA; ESCORIAS; CEMENTOS; SUS COMPOSICIONES, p. ej. MORTEROS, HORMIGON O MATERIALES DE CONSTRUCCION SIMILARES; PIEDRA ARTIFICIAL; CERAMICAS (vitrocerámicas desvitrificadas C03C 10/00 ); REFRACTARIOS (aleaciones basadas en metales refractarios C22C ); TRATAMIENTO DE LA PIEDRA NATURAL. › C04B 35/00 Productos cerámicos modelados, caracterizados por su composición; Composiciones cerámicas (que contienen un metal libre, de forma distinta que como agente de refuerzo macroscópico, unido a los carburos, diamante, óxidos, boruros, nitruros, siliciuros, p. ej. cermets, u otros compuestos de metal, p. ej. oxinitruros o sulfuros, distintos de agentes macroscópicos reforzantes C22C ); Tratamiento de polvos de compuestos inorgánicos previamente a la fabricación de productos cerámicos. › Cerámicas finas.

- C04B35/52 C04B 35/00 […] › a base de carbono, p. ej. grafito.

- C04B35/528 C04B 35/00 […] › obtenidos a partir de partículas carbonadas con o sin otros componentes no orgánicos.

- C04B35/565 C04B 35/00 […] › a base de carburo de silicio.

- C04B35/583 C04B 35/00 […] › a base de nitruro de boro.

- C04B35/5831 C04B 35/00 […] › a base de nitruro de boro cúbico.

- C04B35/64 C04B 35/00 […] › Procesos de sinterización o de cocción (C04B 33/32 tiene prioridad).

- C09K3/14 C […] › C09 COLORANTES; PINTURAS; PULIMENTOS; RESINAS NATURALES; ADHESIVOS; COMPOSICIONES NO PREVISTAS EN OTRO LUGAR; APLICACIONES DE LOS MATERIALES NO PREVISTAS EN OTRO LUGAR. › C09K SUSTANCIAS PARA APLICACIONES NO PREVISTAS EN OTRO LUGAR; APLICACIONES DE SUSTANCIAS NO PREVISTAS EN OTRO LUGAR. › C09K 3/00 Sustancias no cubiertas en otro lugar. › Sustancias antideslizantes; Abrasivos.

PDF original: ES-2774675_T3.pdf

Fragmento de la descripción:

Método para la fabricación de muelas abrasivas

La invención se refiere a un procedimiento para fabricar muelas abrasivas

El área principal de aplicación de las muelas abrasivas, que comprenden abrasivos tales como corindón, carburo de silicio, CBN (nitruro de boro cristalino cúbico) , diamante o sus mezclas, son herramientas abrasivas para separar y amolar. En este caso, las muelas abrasivas pueden incorporarse, por ejemplo, en un disco abrasivo diseñado como muela abrasiva completa, en un recubrimiento abrasivo aplicado a un cuerpo portador o en un papel abrasivo, y precisamente, en el caso de muelas abrasivas cerámicas, por medio de un enlace cerámico o un enlace de resina sintética. En comparación con las herramientas abrasivas, en las que los abrasivos se incorporan directamente en el recubrimiento abrasivo, las herramientas abrasivas, en las que los abrasivos se utilizan indirectamente a través de las muelas, tienen un rendimiento de abrasión más alto.

Ya existen diferentes procedimientos para fabricar muelas abrasivas. Por ejemplo, en el documento WO 2012/061033 A2, se describe un procedimiento en el que una capa de cerámica proporcionada continuamente se corta en muelas abrasivas individuales por medio de rayos láser. El uso de un láser requiere un alto nivel de esfuerzo técnico y es relativamente costoso. Además, la fabricación de muelas abrasivas generalmente no tiene lugar en condiciones de espacios limpios, sino en entornos con polvo, lo que no conduce al uso de un láser con la óptica adecuada. Y finalmente, resultó que la precisión y la uniformidad de la forma de las muelas abrasivas, que se pueden lograr por medio de un láser, juegan un papel secundario con respecto al rendimiento de abrasión.

Otro procedimiento para fabricar muelas abrasivas se describe en el documento US 2013/0199105 A1. En este caso, se aplica una mezcla de partida a un soporte en forma de una capa, en donde esta capa puede tener una geometría similar a una placa. La capa se provee luego de bordes de ruptura predeterminados.

El objeto técnico consiste en especificar un procedimiento para fabricar muelas abrasivas que sea económico y técnicamente sencillo de llevar a cabo en comparación con el estado de la técnica.

Este objeto se resuelve mediante las sucesivas etapas de procedimiento.

i. Proporcionar una mezcla de partida de al menos un abrasivo, un aglutinante cerámico u orgánico y un plastificante,

ii. fabricar una capa a partir de la mezcla de partida con un espesor de capa uniforme predeterminado y iii. subdividir la capa de la mezcla de partida en cuerpos separados en forma de placa, y

iv. sinterizar los cuerpos en forma de placa y romper los cuerpos en forma de placa sinterizada en muelas abrasivas.

La primera etapa del procedimiento, la provisión de una mezcla de partida, se lleva a cabo preferiblemente mezclando los componentes de la mezcla de partida en una relación cuantitativa predeterminada. El corindón, el carburo de silicio, el nitruro de boro y/o los diamantes se usan preferiblemente como abrasivos.

Se proporciona una unión para el abrasivo en el curso del proceso de sinterización por medio del segundo componente básico de la mezcla de partida, el agente aglutinante cerámico u orgánico. El agente aglutinante se agrega preferiblemente a la mezcla de partida en forma de polvo. En principio, todas las sustancias cerámicas sinterizables conocidas del estado de la técnica son adecuadas como agentes aglutinantes cerámicos. Como agente aglutinante orgánico se tiene en cuenta, por ejemplo, la resina fenólica o la resina epoxi.

El tercer componente básico de la mezcla de partida, el plastificante, se agrega para que la mezcla de partida no sea demasiado frágil para su posterior procesamiento. También en este caso, se ofrecen varios plastificantes diferentes, generalmente conocidos. Se hace una distinción básica entre plastificantes no acuosos y acuosos. En casos individuales, la selección se puede utilizar para adaptar la flexibilidad de la mezcla de partida a los requisitos respectivos.

Además de los componentes básicos, se pueden agregar otros componentes a la mezcla de partida tales como, por ejemplo, aglutinantes, plastificantes, agentes humectantes, disolventes o aditivos de sinterización.

La segunda etapa del procedimiento, la producción de una capa a partir de la mezcla de partida, se lleva a cabo ventajosamente adaptando los parámetros de la mezcla de partida de tal manera que la mezcla de partida se pueda verter y la capa se produzca a partir de la mezcla de partida esencialmente por colada.

Si se coloca la capa, por ejemplo, sobre un soporte, preferiblemente una correa transportadora sin fin, el grosor de la capa se puede ajustar de manera simple a través de un intersticio con una altura predeterminada. Mediante la altura de esta capa se puede establecer la altura de las muelas abrasivas al final del procedimiento de fabricación, disminuyendo la altura en el curso del procedimiento de sinterización, esencialmente debido a la reducción de la racción líquida, hasta en un 50%, en promedio entre el 5% y el 20%. En términos de rendimiento de abrasión, una altura de la muela de abrasión de 5, 0 mm como máximo, preferiblemente de 0, 2 mm a 1, 0 mm, ha demostrado ser favorable.

En la tercera etapa del procedimiento, la capa de la mezcla de partida se divide en cuerpos separados en forma de placa.

Los cuerpos en forma de placa sinterizada se rompen en muelas abrasivas en el transcurso de la cuarta etapa del procedimiento ventajosamente en un dispositivo de ruptura.

Con respecto a la ruptura del cuerpo en forma de placa en muelas abrasivas, se ha demostrado que es ventajoso que la capa esté provista de bordes de ruptura predeterminados en una etapa adicional del procedimiento. Básicamente, se ofrecen varias opciones para ello: por ejemplo, una estructura en forma de malla o en forma de rejilla, preferiblemente hecha de plástico, se puede incorporar a la capa para producir los bordes de ruptura predeterminados, en donde la estructura en forma de malla o de rejilla durante la sinterización, es decir, a temperaturas de 800° C y 1400° C, se quema, pero a temperaturas más bajas, por ejemplo, presentes en cualquier proceso de secado previo, es resistente al calor. Otra posibilidad para producir los bordes de ruptura predeterminados consiste en que estos están grabados en relieve sobre la capa de la mezcla de partida, preferiblemente por medio de un rodillo.

Durante la ruptura o después de romper el cuerpo en forma de placa, el tamaño de los muelas abrasivas se puede seleccionar mediante tamizado: si las muelas abrasivas son lo suficientemente pequeñas, se separan mediante un tamiz.

Con respecto a un rendimiento de abrasión particularmente bueno, las muelas abrasivas con una superficie de base esencialmente triangular han demostrado ser ventajosas, siendo el lado más corto de la superficie de base triangular de entre 0, 2 mm y 10, 0 mm de largo.

Otras realizaciones ventajosas del procedimiento en cuestión para la producción de muelas abrasivas se caracterizan porque la capa de la mezcla de partida se seca previamente después de su producción y/o se enrolla para almacenamiento intermedio o se divide en segmentos que posteriormente se apilan.

Otras ventajas y detalles de la invención resultan de las Figuras y la descripción de las figuras correspondiente.

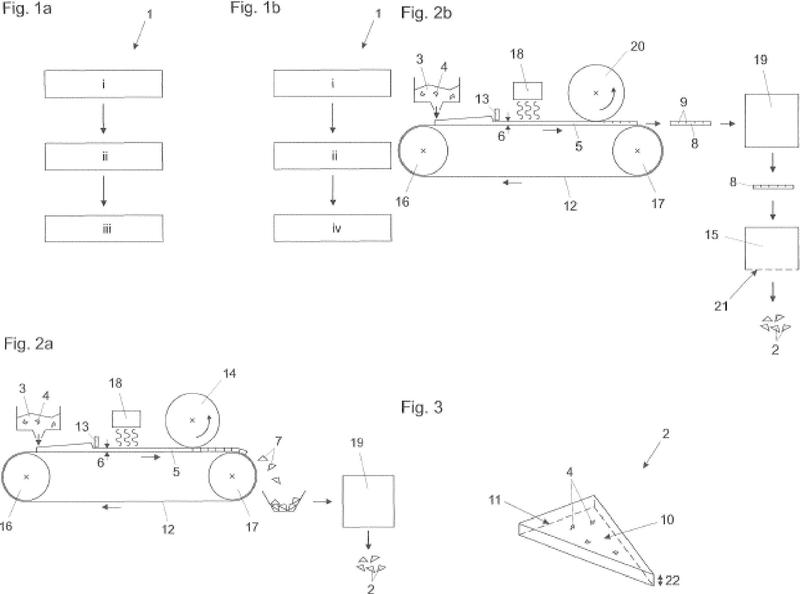

La Figura 1a, muestra un procedimiento no según la invención para fabricar muelas abrasivas en forma de diagrama de flujo,

la Figura 1 b, muestra un tipo de realización del procedimiento según la invención en forma de diagrama de flujo, las Figuras 2a y 2b, muestran dibujos esquemáticos de la posible implementación técnica del procedimiento ilustrado en las Figuras 1a y 1b, y

la Figura 3, muestra, en una representación esquemática, una forma ventajosa de la muela abrasiva producida.

En el procedimiento 1 no de acuerdo con la invención para fabricar muelas abrasivas, que se ilustra en la Figura 1a con la ayuda de un diagrama de flujo, se proporciona primero, en una primera etapa del procedimiento i, una mezcla de partida de al menos un abrasivo, un aglutinante cerámico u orgánico y un plastificante. Luego, en el curso de una segunda etapa del procedimiento ii, se produce una capa a partir de la mezcla de partida con un espesor de capa uniforme predeterminado. En la tercera etapa del procedimiento iii, que sigue en el tiempo, la capa de la mezcla de partida se subdivide en secciones de material conformado y las secciones de material...

Reivindicaciones:

1. Procedimiento (1) para fabricar muelas abrasivas (2) , caracterizado por las sucesivas etapas de procedimiento:

i. proporcionar una mezcla de partida (3) de al menos un abrasivo (4) , un aglutinante cerámico u orgánico y un plastificante,

ii. producir una capa (5) a partir de la mezcla de partida (3) con un espesor de capa uniforme predeterminado (6) , y

iii. subdividir la capa (5) de la mezcla de partida (3) en cuerpos separados en forma de placa (8) , y iv. sinterizar los cuerpos en forma de placa (8) y romper los cuerpos en forma de placa sinterizados (8) en muelas abrasivas (2) .

2. Procedimiento (1) de acuerdo con la reivindicación 1, caracterizado por que se proporciona una mezcla de partida moldeable (3) y la capa (5) se produce a partir de la mezcla de partida (3) esencialmente por colada.

3. Procedimiento (1) de acuerdo con la reivindicación 1 ó 2, caracterizado por que se producen muelas abrasivas (2) que presentan una altura (22) de como máximo 5, 0 mm, preferiblemente de 0, 2 mm a 1, 0 mm.

4. Procedimiento (1) de acuerdo con cualquiera de las reivindicaciones 1 a 3, caracterizado por que la capa (5) está provista de bordes de ruptura predeterminados (9) en una etapa adicional del procedimiento antes de la etapa iii del procedimiento.

5. Procedimiento (1) de acuerdo con la reivindicación 4, caracterizado por que una estructura en forma de malla o rejilla, preferiblemente hecha de plástico, se incrusta en la capa (5) para producir los bordes de ruptura predeterminados, en donde la estructura en forma de malla o rejilla se quema durante la sinterización.

6. Procedimiento (1) de acuerdo con la reivindicación 4, caracterizado por que los bordes de ruptura predeterminados (9) en la capa (5) de la mezcla de partida (3) se estampan, preferiblemente por medio de un rodillo (20) .

7. Procedimiento (1) de acuerdo con cualquiera de las reivindicaciones 1 a 6, caracterizado por que, durante o después de la ruptura del cuerpo en forma de placa (8) , se realiza una selección de tamaño de las muelas abrasivas (2) por tamizado.

8. Procedimiento (1) de acuerdo con cualquiera de las reivindicaciones 1 a 7, caracterizado por que se producen muelas abrasivas (2) que presentan una superficie de base sustancialmente triangular (10) , en donde el lado más corto (11) de la superficie de base triangular (10) tiene entre 0, 2 mm y 10, 0 mm de largo.

9. Procedimiento (1) de acuerdo con cualquiera de las reivindicaciones 1 a 8, caracterizado por que la capa (5) de la mezcla de partida (3) , después de su producción, es decir, después de la etapa del procedimiento ii, previamente se seca y/o se enrolla para almacenamiento intermedio o se divide en segmentos que se apilan.

10. Procedimiento (1) de acuerdo con cualquiera de las reivindicaciones 1 a 9, caracterizado por que como abrasivo (4) se usa diamante, corindón, carburo de silicio y/o nitruro de boro.

11. Procedimiento (1) de acuerdo con cualquiera de las reivindicaciones 1 a 10, caracterizado por que la capa (5) de la mezcla de partida (3) se genera sobre un soporte (12) , preferiblemente una cinta transportadora sin fin.

12. Procedimiento (1) de acuerdo con cualquiera de las reivindicaciones 1 a 11, caracterizado por que el grosor de la capa (6) de la capa (5) producida a partir de la mezcla de partida (3) se ajusta a través de un espacio (13) con una altura predeterminada.

13. Procedimiento (1) de acuerdo con cualquiera de las reivindicaciones 1 a 12, caracterizado por que la ruptura del cuerpo en forma de placa (8) tiene lugar en un dispositivo de ruptura (15) .

Patentes similares o relacionadas:

COMPOSICIÓN DE RECUBRIMIENTO DE CAUCHO ELASTOMÉRICO NANOESTRUCTURADO, NO TEJIDO DE ELEVADA RESISTENCIA AL DESGASTE QUE COMPRENDE FIBRAS CORTAS DE POLIPARAFENILENO TEREFTALAMIDA, PARTÍCULAS DE ÓXIDO DE ZIRCONIO Y NANOTUBOS DE CARBONO, del 23 de Julio de 2020, de FASTPACK S.A: La invención proporciona una composición de recubrimiento de caucho elastomérico nanoestructurado, no tejido de elevada resistencia al desgaste, adecuada para su uso en […]

Partículas abrasivas que tienen una morfología única, del 15 de Julio de 2020, de DIAMOND INNOVATIONS, INC.: Una partícula de diamante monocristalino que comprende: hoyos y picos que proporcionan a la partícula una superficie irregular; en la que la rugosidad de superficie […]

Partículas abrasivas conformadas con factor de redondez bajo, del 15 de Julio de 2020, de 3M INNOVATIVE PROPERTIES COMPANY: Partículas abrasivas conformadas que comprenden alfa-alúmina, que comprenden una primera cara y una segunda cara conectadas entre sí por una pared lateral , […]

Partículas abrasivas con forma de plato con una superficie rebajada, del 1 de Julio de 2020, de 3M Innovative Properties Co: Partículas abrasivas que comprenden partículas abrasivas con forma de plato; teniendo cada una de las partículas abrasivas con forma de plato […]

Partículas composite de diamante unidas por un cerámico friable y procedimientos para producir las mismas, del 24 de Junio de 2020, de DIAMOND INNOVATIONS, INC.: Un procedimiento de producción de partículas composite de diamante aglutinadas por cerámico, comprendiendo el procedimiento: formar una materia prima de […]

Artículo abrasivo que incluye partículas abrasivas conformadas, del 17 de Junio de 2020, de SAINT-GOBAIN CERAMICS & PLASTICS, INC.: Una partícula abrasiva conformada que comprende un cuerpo que tiene una primera superficie principal, una segunda superficie principal y una superficie lateral unida a la primera […]

Artículo abrasivo para la conformación de materiales industriales, del 22 de Abril de 2020, de SAINT-GOBAIN ABRASIVES, INC.: Un artículo abrasivo , que comprende: una base ; un ensamblado de montaje acoplado a la base , comprendiendo […]

Partícula abrasiva multicapa, del 18 de Marzo de 2020, de Klingspor AG: Una partícula abrasiva multicapa que tiene una estructura de capas de capas apiladas , estando formadas las capas respectivas paralelas a un plano […]