Sistema de canalización y descarga de materiales laminados en caliente.

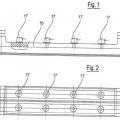

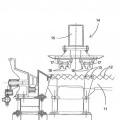

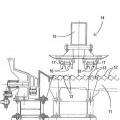

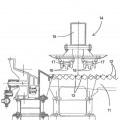

Sistema de canalización y descarga de materiales laminados en caliente aguas abajo de una unidad de cortar a medida y aguas arriba de una lecho de enfriamiento (11),

en el que un material laminado (13) se introduce a alta velocidad dentro al menos de una unidad de canalización (14 ) y se descarga por esta última sobre el lecho de enfriamiento (11), en el que dicha unidad de canalización (14) comprende una estructura de soporte (15) que tiene al menos un canal de circulación (16) que está abierto hacia abajo y con el que está asociado al menos un elemento electromagnético (17), caracterizado porque, no están presentes tapas de cierre ni sistemas operativos asociados.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2011/062555.

Solicitante: Primetals Technologies Italy S.R.L.

Nacionalidad solicitante: Italia.

Dirección: Via Luigi Pomini 92 21050 Marnate (VA) ITALIA.

Inventor/es: MUSCARA,GIUSEPPE, SHVAYKO,RUSLAN.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B21B43/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21B LAMINADO DE METALES (operaciones auxiliares en relación con el trabajo de los metales previstos en la clase B21, ver B21C; curvado por pasado entre rodillos B21D; fabricación de objetos particulares, p. ej. tornillos, ruedas, anillos, cilindros o bolas, por laminado B21H; soldadura por presión por medio de un laminado B23K 20/04). › Lechos de enfriamiento fijos o móviles; Medios especialmente asociados a los lechos de enfriamiento, p. ej. para frenar las piezas trabajadas, para transferirlas sobre el lecho de enfriamiento o para retirarlas de él (transportadores en general B65G).

PDF original: ES-2550936_T3.pdf

Fragmento de la descripción:

Sistema de canalización y descarga de materiales laminados en caliente La presente invención se refiere a un sistema para canalizar y descargar materiales laminados en caliente.

Se sabe que las plantas de procesamiento de hierro y acero para trabajar artículos laminados en caliente tienen dispositivos que realizan el corte y el frenado de las barras o lingotes, a los que se refiere generalmente como "productos largos", junto con la descarga de los mismos en lechos de enfriamiento.

Estos dispositivos de canalización y descarga, que generalmente se conocen como pistas de guiado, están dispuestas dentro de la planta aguas abajo de las unidades de corte con el fin de recibir las partes de los productos cortados y frenar y aminorar su velocidad de modo que se puedan depositar sobre una superficie subyacente conocida como lecho de enfriamiento.

Estos dispositivos están dispuestos aguas abajo de los rodillos impulsores, equipados con cizallas y seguidos por guías que transportan el material a las pistas de guiado. Por otra parte, en general, se proporcionan los dispositivos llamados "frenos de cola", estos transportan la parte del producto cortado y frenado hasta que se alcanza la velocidad predefinida para la liberación de la pista de guiado.

Como es sabido, los dispositivos de freno de cola comprenden rodillos dispuestos en oposición provistos de una ranura para recibir el producto que se está procesando. Estos rodillos son conducidos en rotación por un motor eléctrico que determina el momento de torsión de salida y la velocidad de los mismos. De este modo, los dispositivos de freno de cola aplican sobre la barra una fuerza en sentido opuesto a su movimiento en una dirección perpendicular al movimiento de los rodillos, que son frenados por el momento de torsión producido por el motor eléctrico. Esta fuerza es proporcional a la fuerza con la que los rodillos se presionan contra la barra.

La fuerza no puede ser excesiva ya que provoca una deformación de la barra, dicha deformación aumenta con la desaceleración impartida a la barra.

Estos dispositivos de freno de cola son muy costosos ya que son manejados por motores con equipos eléctricos con alta potencia, que son requeridos para producir tiempos cortos de aceleración y desaceleración de la barra dependiendo de los ciclos de alimentación del material y descarga en la lecho de enfriamiento.

Los costos de la planta son altos en el caso donde hay plantas con múltiples líneas de laminación.

Estos problemas se ven agravados por el hecho de que las barras deben dejar los dispositivos de frenado aún con una cierta velocidad residual a fin de ser capaces de separarse por completo de ellos antes de entrar en la pista de guiado.

La velocidad residual se elimina dentro de la pista de guiado por medio de la fricción natural que frena con una eficacia que es sustancialmente menor que la del frenado forzado. De hecho los tiempos de funcionamiento no deben afectar negativamente al tiempo requerido para la descarga de las barras en el lecho de enfriamiento subyacente.

Los sistemas de pistas de guiado existentes consisten esencialmente en dos tipos: canal de rotación y canal fijo.

El principio de transportar el artículo laminado en ambos casos es el mismo y lo único que difiere es el método de abrir el canal. De hecho, en el primer caso, la abertura se realiza por medio de la rotación de un tambor que tiene en su interior varios canales para transportar el artículo laminado, mientras que en el segundo caso, el canal es fijo y la abertura se realiza mediante el movimiento de tapas situadas debajo del canal.

Como se ha mencionado, la planta típica puede funcionar como:

- laminación de una sola línea -laminación de dos líneas de dos palanquillas -laminación de dos líneas (cortes) de una única palanquilla -laminación de cuatro líneas de una única palanquilla.

El sistema para procesar el producto de hierro o acero en su conjunto se compone de:

- sistema de corte (cizallas)

- aceleración mecánica y sistema de frenado (conducir / frenar la barra) , -pista de guiado -lecho de enfriamiento.

También se sabe que el diseño de las máquinas antes mencionadas puede ser diferente dependiendo del número de alambres o barras que se están procesando, pero los parámetros (la distancia entre las máquinas, el número de máquinas, la longitud del lecho, etc.) dependen únicamente de la velocidad de la laminación.

Un ciclo típico conocido para el paso de una barra dentro de una pista de guiado general puede describirse como sigue:

La barra que se está laminando pasa a través del desviador y de las cizallas y de los frenos de cola -que, al paso de la barra, se adapta en relación con la velocidad -y entra en el canal de circulación de la pista de guiado que se cierra por debajo por medio de una tapa de cierre.

Cuando se alcanza la longitud de corte, la cizalla corta la barra y la parte restante de la barra se desvía al canal paralelo.

La primera barra se acelera con el fin de facilitar la operación de desviación y después mantiene su velocidad hasta el momento del frenado que se produce por medio de la desaceleración del freno de cola que asegura el contacto entre la barra y los rodillos, cerrándolos.

Cuando la cola de la barra deja el freno de cola, ya no es posible modificar la operación de frenado controlado, y comienza el frenado natural por medio de fricción. A partir de entonces, una vez que la barra ha alcanzado la posición de descarga, la tapa de cierre del canal de circulación se abre y descarga la barra en el lecho.

Cuando la tapa está cerrada el canal de circulación de la pista de guiado está listo otra vez para recibir la siguiente barra.

La siguiente barra sigue una trayectoria idéntica y, una vez descargada en el lecho de enfriamiento, este lecho, que consta de soportes dentados alternos y giratorios, realiza en general una rotación que produce la alimentación del material y libera nuevos espacios donde se pueden descargar las próximas barras.

Entonces, dependiendo de la distancia entre el freno de cola y la posición de descarga de la barra, se requiere variar la velocidad de liberación de la barra con el fin de garantizar la misma posición de descarga. Esto requiere operaciones automatizadas especiales con el fin de asegurar que hay poco tiempo perdido entre las barras descargadas. A saber, mayor es la distancia del freno de cola mayor es el tiempo de frenado que afecta a las características de rendimiento del sistema.

En este sistema, como se describe, el sincronismo perfecto entre las partes que forman la pista de guiado es esencial. Las tapas de cierre deben mantener el canal de circulación perfectamente cerrado para evitar la desviación de la barra. Además, deben apoyar la barra en el interior del canal de circulación y, en el momento oportuno, abrirla con el fin de descargar la barra sobre el lecho subyacente.

Ejemplos de sistemas provistos de tapas como los descritos anteriormente se dan a conocer en las patentes IT 1181214, GB 2166677 y EP 189616.

Esto a veces da lugar a problemas de sincronismo y a la posibilidad de bloqueos en la producción y paro.

Por otra parte, hay que recordar que la presencia de las tapas y los sistemas de actuación asociados implican el diseño de la planta y los costes de mantenimiento, siendo partes que están expuestas a las barras calientes y en contacto con éstas.

Estos sistemas son también un poco ruidosos durante el funcionamiento debido también a las tensiones a la que están sujetos. Los movimientos de las tapas y el mecanismo asociado en ocasiones también limitan la velocidad de funcionamiento ya que requieren que se espere para mover varias partes en sincronismo una con la otra.

Finalmente, el movimiento de circulación de barras lisas redondas sobre las tapas puede causar daños en la superficie de las barras, deformándolas y abollándolas.

En EP 0553930 se describe un dispositivo para la recepción de barras en los canales y depositar dichas barras en un lecho de enfriamiento en el que obturación significa corresponder entre una posición de canal cerrada y una posición de canal abierto.

En IT 1244263, en el que se basa el preámbulo de la reivindicación 1, describe una unidad de canalización equipada con una fuente magnética para influir en la trayectoria de las barras que resulta de una línea de laminación en el que las losas de cierre o los soportes se utilizan para retener las barras en los canales así como para liberar las barras fuera de los canales.

Por consiguiente, el objetivo principal de la presente invención es superar todos los inconvenientes antes... [Seguir leyendo]

Reivindicaciones:

1. Sistema de canalización y descarga de materiales laminados en caliente aguas abajo de una unidad de cortar a medida y aguas arriba de una lecho de enfriamiento (11) , en el que un material laminado (13) se introduce a alta velocidad dentro al menos de una unidad de canalización (14 ) y se descarga por esta última sobre el lecho de enfriamiento (11) , en el que dicha unidad de canalización (14) comprende una estructura de soporte (15) que tiene al menos un canal de circulación (16) que está abierto hacia abajo y con el que está asociado al menos un elemento electromagnético (17) , caracterizado porque, no están presentes tapas de cierre ni sistemas operativos asociados.

2. Sistema de canalización y descarga según la reivindicación 1, caracterizado porque, al menos un canal de circulación (16) está formado en forma de una U invertida.

3. Sistema de canalización y descarga según la reivindicación 1 o 2, caracterizado porque, tiene al menos un par 15 de canales de circulación (16) adyacentes y paralelos.

4. Sistema de canalización y descarga según una o varias de las reivindicaciones anteriores, caracterizado porque, por lo menos un elemento electromagnético (17) se extiende sobre toda la longitud longitudinal de dicho al menos un canal de circulación (16) .

5. Sistema de canalización y descarga según una o varias de las reivindicaciones anteriores, caracterizado porque, dicho al menos un elemento electromagnético (17) está montado por encima de dicho al menos un canal de circulación (16) .

6. Sistema de canalización y de descarga según una o varias de las reivindicaciones anteriores, caracterizado

porque, dicho por lo menos un elemento electromagnético (17) está formado de una sola pieza con dicho al menos un canal de circulación (16) .

7. Sistema de canalización y descarga según la reivindicación 1, caracterizado porque, dicho por lo menos un canal de circulación (16) asociado con al menos un elemento electromagnético (17) realiza simultáneamente la función de un sistema de guiado, de frenado y de liberación de dicho material laminado (13) .

8. Sistema de canalización y de descarga según una cualquiera de las reivindicaciones precedentes, en el que dicho al menos un elemento electromagnético (17) está dispuesta dentro de dicho al menos un canal de circulación (16) o incorporado en el mismo.

Patentes similares o relacionadas:

Método para la producción y el empaquetado de barras y perfiles de acero, del 1 de Enero de 2020, de SMS MEER S.P.A.: Método para la producción y empaquetado de barras de acero o barras y perfiles, que incluye las siguientes etapas: laminar barras o perfiles de […]

Aparato, sistema y procedimiento para manipular productos laminados largos procedentes de diferentes líneas de un tren de laminación, del 6 de Abril de 2016, de Primetals Technologies Austria GmbH: Aparato que comprende un lecho de enfriamiento y un tambor para la recepción, transporte y descarga de productos de metal largos […]

Aparato, sistema y procedimiento para manipular productos laminados largos procedentes de diferentes líneas de un tren de laminación, del 6 de Abril de 2016, de Primetals Technologies Austria GmbH: Aparato que comprende un lecho de enfriamiento y un tambor para la recepción, transporte y descarga de productos de metal largos […]

Dispositivo para el temple de carriles, del 27 de Junio de 2012, de VOESTALPINE SCHIENEN GMBH: Dispositivo para el temple de carriles , en particular de carriles de rodadura perfilados, dado el casorespectivamente con distintas formas de la sección transversal y una […]

Dispositivo para el temple de raíles, del 25 de Abril de 2012, de VOESTALPINE SCHIENEN GMBH: Dispositivo para el temple de raíles , en particular de raíles de rodadura perfilados, dado el caso con distintasformas de sección transversal respectivamente y una longitud […]

Dispositivo para el temple de carriles, del 21 de Marzo de 2012, de VOESTALPINE SCHIENEN GMBH: Dispositivo para el temple de carriles , en particular de carriles de rodadura perfilados, dado el caso con distintas formas de sección transversal respectivamente […]

Dispositivo para el temple de raíles, del 21 de Marzo de 2012, de VOESTALPINE SCHIENEN GMBH: Dispositivo para el temple de raíles , en particular de raíles de rodadura perfilados, dado el caso con distintas formas de sección transversal respectivamente y una longitud […]

SISTEMA Y METODO PARA SUMINISTRAR LOS PRODUCTOS LAMINADOS CALIENTES DE MOLINOS DE LAMINADO EN CALIENTE A UN LECHO DE ENFRIAMIENTO., del 16 de Noviembre de 2006, de MORGAN CONSTRUCTION COMPANY: Un sistema para recibir un producto laminado en forma de barra caliente desde un laminador , y para suministrar el producto en forma de barra a un lecho de enfriamiento […]

PLANTA COMPACTA PARA PRODUCCIÓN CONTINUA DE BARRAS Y/O PERFILES, del 23 de Febrero de 2012, de DANIELI & C. OFFICINE MECCANICHE S.P.A.: Planta compacta para la producción continua de barras y/o perfiles de acero de acero líquido, que incorpora una estación de planta de acero provista de un horno […]