Procedimiento para la expansión de célula cerrada de material mineral.

Procedimiento para la fabricación de un granulado expandido de material mineral (1) en forma de granos de arena con un agente expansor,

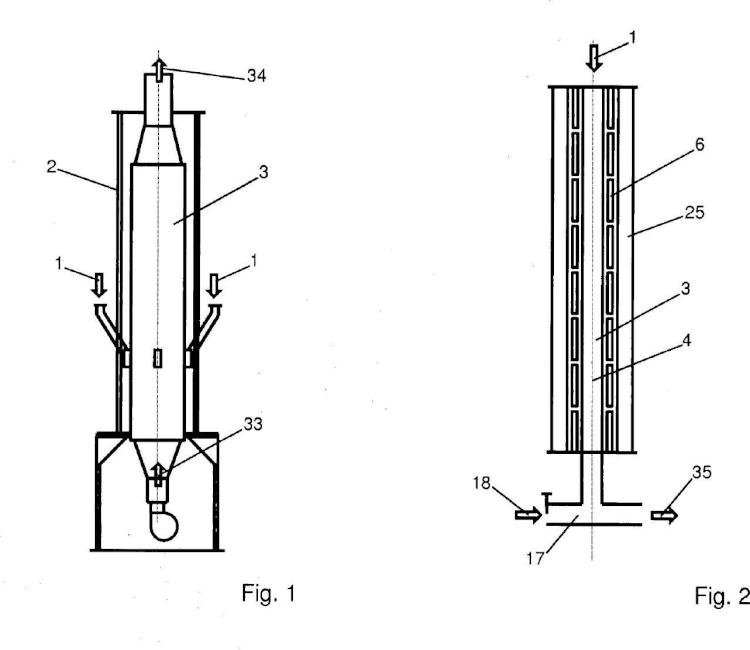

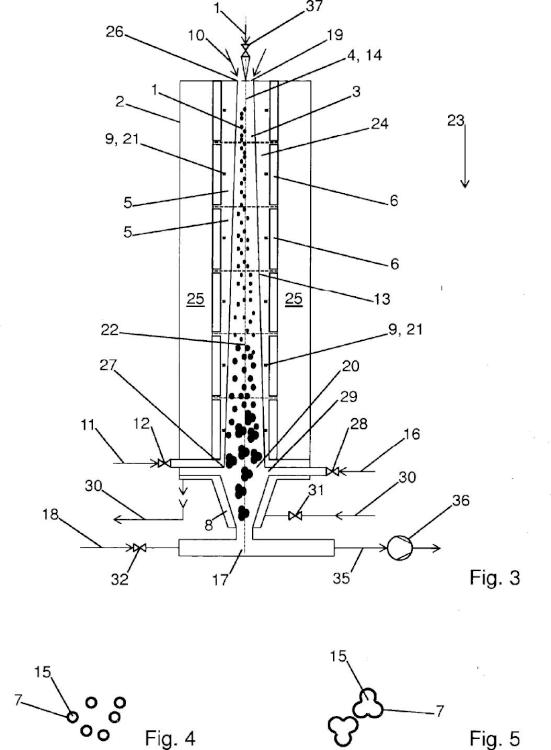

por ejemplo de un granulado expandido de arena de perlita (1) u obsidiana; en el que el material (1) se alimenta desde arriba, preferiblemente a través de una tolva, en un horno vertical (2); el material (1) cae en una cuba de horno (3) del horno (2) a lo largo de un trayecto de caída (4) a través de varias zonas de calentamiento (5) dispuestas verticalmente y separadas unas de otras, en el que cada zona de calentamiento (5) se puede calentar con al menos un elemento calefactor (6) controlable independientemente; el material (1) se calienta en este caso a una temperatura crítica a la que las superficies (7) de los granos de arena (15) se vuelven plásticas y los granos de arena (15) se expanden debido al agente expansor; y el material (1) expandido se extrae en el extremo inferior (27) del horno (2), caracterizado porque, en caso de detección de una primera reducción de la temperatura del material (1) entre dos posiciones (9) sucesivas a lo largo del trayecto de caída (4), los elementos calefactores (6) se regulan a lo largo del trayecto de caída (4) restante en función de la temperatura crítica, a fin de impedir o posibilitar de forma orientada un aumento de la temperatura del material a lo largo del trayecto de caída (4) restante hasta la temperatura crítica o por encima de ésta.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2012/069653.

Solicitante: BINDER + CO. AG.

Nacionalidad solicitante: Austria.

Dirección: Grazerstrasse 19-25 8200 Gleisdorf AUSTRIA.

Inventor/es: BRUNNMAIR,ERNST ERWIN.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C04B20/06 QUIMICA; METALURGIA. › C04 CEMENTOS; HORMIGON; PIEDRA ARTIFICIAL; CERAMICAS; REFRACTARIOS. › C04B LIMA; MAGNESIA; ESCORIAS; CEMENTOS; SUS COMPOSICIONES, p. ej. MORTEROS, HORMIGON O MATERIALES DE CONSTRUCCION SIMILARES; PIEDRA ARTIFICIAL; CERAMICAS (vitrocerámicas desvitrificadas C03C 10/00 ); REFRACTARIOS (aleaciones basadas en metales refractarios C22C ); TRATAMIENTO DE LA PIEDRA NATURAL. › C04B 20/00 Empleo de materias como cargas para morteros, hormigón o piedra artificial previsto en más de un grupo del C04B 14/00 - C04B 18/00 y caracterizadas por la forma o distribución de los granos; Tratamiento de materias especialmente adaptado para reforzar sus propiedades de carga en los morteros, hormigón o piedra artificial previsto en más de un grupo del C04B 14/00 - C04B 18/00; Materiales expandidos o desfibrados (elementos de armadura E04C 5/00). › Arcilla expandida, perlita, vermiculita o materias granulosas análogas.

- C04B38/00 C04B […] › Morteros, hormigón, piedra artificial o artículos de cerámica porosos; Su preparación (tratamiento de escorias por gases o por compuestos que producen gases C04B 5/06).

- F27B1/00 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F27 HORNOS; APARATOS DE DESTILACIÓN. › F27B HORNOS, ESTUFAS, HOGARES O RETORTAS DE DESTILACION, EN GENERAL; APARATOS DE SINTERIZACION A CIELO ABIERTO O APARATOS SIMILARES (aparatos de combustión F23; calefacción eléctrica H05B). › Hornos de cuba u hornos verticales similares o con un predominio vertical (para el precalentamiento, la cocción, la calcinación o el enfriamiento de la cal, magnesia o dolomita C04B 2/12).

- F27B1/14 F27B […] › F27B 1/00 Hornos de cuba u hornos verticales similares o con un predominio vertical (para el precalentamiento, la cocción, la calcinación o el enfriamiento de la cal, magnesia o dolomita C04B 2/12). › Disposición de los revestimientos refractarios (revestimientos en general F27D 1/00).

- F27B1/22 F27B 1/00 […] › Disposición de los cambiadores de calor (cambiadores de calor en general F28C, F28D).

- F27B1/24 F27B 1/00 […] › Disposiciones para la refrigeración.

- F27B1/26 F27B 1/00 […] › Disposición de los dispositivos de control.

PDF original: ES-2550974_T3.pdf

Fragmento de la descripción:

Procedimiento para la expansión de célula cerrada de material mineral

Campo de la invención

La presente invención se refiere a un procedimiento para la fabricación de un granulado expandido de material mineral en forma de granos de arena con un agente expansor, por ejemplo, de arena de perlita u obsidiana; en el que el material se alimenta desde arriba, preferiblemente a través de una tolva, en un horno vertical; el material cae en una cuba de horno del horno a lo largo de un trayecto de caída a través de varias zonas de calentamiento dispuestas verticalmente y separadas unas de otras, en el que cada zona de calentamiento se puede calentar con al menos un elemento calefactor controlable independientemente; el material se calienta en este caso a una temperatura crítica a la que las superficies de los granos de arena se vuelven plásticas y los granos de arena se expanden debido al agente expansor; y el material expandido se extrae en el extremo inferior del horno.

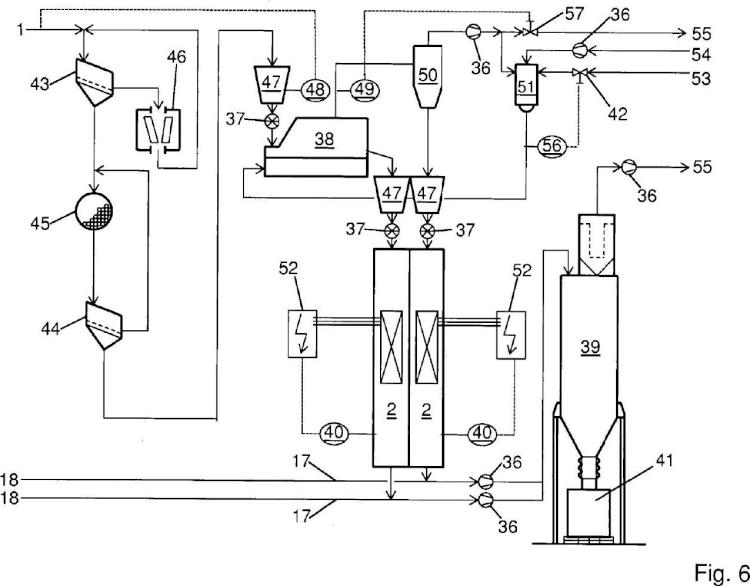

Además, la presente invención se refiere a un dispositivo para la fabricación de un granulado expandido que comprende un horno vertical junto a una cuba de horno con una abertura de alimentación en el extremo superior de la cuba de horno para la alimentación de un material en forma de granos de arena y una abertura de extracción en el extremo inferior de la cuba de horno, así como un trayecto de caída situado entre la abertura de alimentación y de extracción en la cuba de horno, que conduce a través de varias zonas de calentamiento dispuestas verticalmente y separadas unas de otras, en el que las zonas de calentamiento presentan respectivamente al menos un elemento calefactor controlable independientemente uno de otro para calentar el material a una temperatura crítica, así como que comprende varios sensores de temperatura para la medición directa o indirecta de la temperatura del material y/o medios para la determinación de la potencia de los elementos calefactores de las zonas de calentamiento

Estado de la técnica

Los materiales ligeros son materiales de partida de gran demanda en la industria de la construcción para diversas aplicaciones, como la industria de revoques premezclados o en la técnica de aislamiento. Los materiales ligeros se subdividen en principio en materiales basados en el petróleo y sustancias minerales. Los materiales basados en el petróleo presentan la desventaja de que la combustibilidad, pero sus procesos de fabricación están bien investigados lo que posibilita una producción económica. El poliestireno es un ejemplo clásico de un aislante basado en el petróleo, que se usa en la industria de la construcción preferiblemente para el aislamiento térmico. Debido al precio económico se asume la grave desventaja de la fácil inflamabilidad, en parte con consecuencias catastróficas, si se producen incendios.

Frente a ello los aislantes de sustancias minerales, que son principalmente rocas que contienen agua (de cristalización) (por ejemplo rocas volcánicas de perlita, obsidiana, entre otros) en forma de granulado, no son inflamables. Sin embargo, los procesos de fabricación todavía no están tan bien estudiados como aquellos aislantes basados en el petróleo. No obstante, los procesos de fabricación de aislantes minerales parecen tener un gran potencial de desarrollo respecto a las calidades obtenibles y los posibles costes de fabricación.

Del estado de la técnica se conocen desde hace tiempo los hornos de perlita en los que se sopla aire de combustión caliente desde abajo hacia arriba a través de un tubo dispuesto verticalmente. La arena (de perlita) a expandir se 45 alimenta hacia abajo en este caso a través de una tolva desde arriba, es decir, en cualquier caso en una zona del horno que está dispuestos sobre el extremo inferior del horno. La arena se calienta en este caso en el gas de escape a contracorriente hasta una temperatura crítica, a la que la arena se vuelve plástica y se evapora el agua ligada a la arena. Con el proceso de evaporación va asociada la expansión de la arena en hasta 20 veces su volumen original.

Mediante el proceso de expansión se desgarran los granos de arena individuales, de modo que se origina un granulado de poros abiertos, muy ligero, pero también muy higroscópico. Este granulado se extrae hacia arriba con el flujo de gas de escape y se separa en un filtro. El granulado se usa principalmente en la técnica de aislamiento para el aislamiento térmico de depósitos para gas líquido (LNG) , pero también como aditivo para revoques 55 premezclados para la mejora de la procesabilidad, así como un balasto aislante para la construcción de suelos en edificios de viviendas.

Una gran desventaja de la perlita así expandida es su porosidad abierta que condiciona unas propiedades muy higroscópicas, así como una estabilidad de forma limitada. Para remediar la higroscopia, por el estado de la técnica se conoce una impregnación aguas abajo con silicona, pero esto supone una cara etapa del procedimiento adicional con la desventaja de la combustibilidad de la silicona desde aproximadamente 200 ºC.

Los intentos hasta ahora de fabricar perlitas expandidas de célula cerrada se deben especificar como insatisfactorios. Por un lado, las causas exactas de la expansión de célula cerrada no están investigadas, por otro 65 lado, falta hasta ahora la posibilidad de controlar el proceso de expansión de célula cerrada e influirlo de forma dirigida. Lo último también significa que la estructura superficial exacta de los granos expandidos no se puede

ajustar de manera intencionada durante el proceso de fabricación. Además, esto frustra, por ejemplo, el ajuste de la rugosidad que de nuevo desempeña un papel importante para el procesado con otras sustancias.

Además, también se ha mostrado que en el caso de un contenido de agua demasiado elevado se rompe el grano ya expandido antes de que su superficie se solidifique de nuevo mediante el proceso de enfriamiento durante la expansión. Con vistas a ello, por el estado de la técnica se conoce que el contenido de agua, es decir, el porcentaje del agua ligada al material, se puede reducir mediante un acondicionamiento térmico de la arena bruta al valor óptimo para la expansión.

Un nuevo calentamiento del grano de arena después del proceso de expansión verdadero puede provocar una continuación de la expansión, no obstante, a este respecto existe el peligro de que el grano ya expandido se rompa o después del nuevo proceso de expansión presente valores de resistencia muy bajos.

En la literatura de patentes solo se tratan aspectos individuales de procedimientos de expansión o de los dispositivos usados para ello, no obstante no se menciona el mecanismo que sirve de base o el impedimento controlado de la porosidad abierta del granulado expandido. Así el documento EP 0225074 B1 muestra un procedimiento para el tratamiento térmico del material expandido, que se compone de dos etapas de calentamiento con precalentamiento y calentamiento y enfriamiento activo siguiente mediante soplado de un refrigerante sobre el material expandido. El documento AT 504051 B1 propone un tamizado adicional entre las dos etapas de calentamiento. El documento WO 2009/009817 A1 muestra un horno de cuba en el que tiene lugar la expansión. En este caso el material a expandir se alimenta desde arriba en el horno y se extrae en el extremo inferior del horno de cuba, por lo que el documento WO 2009/009817 A1 se considera como el estado de la técnica más próximo.

Objetivo de la invención

Por ello el objetivo de la presente invención es poner a disposición un procedimiento para la expansión de materiales minerales en forma de arena con un agente expansor, en el que se pueda ajustar de forma controlable una superficie cerrada del granulado expandido, de modo que el granulado expandido no presente o apenas presente higroscopia. Además, se debe crear la posibilidad de influir de forma orientada en la estructura superficial del granulado expandido y por consiguiente en su rugosidad. El objetivo también es poner a disposición un dispositivo para la realización del procedimiento según la invención.

Exposición de la invención

El fundamento de la invención es el conocimiento obtenido en una multiplicidad de ensayos de que el proceso de expansión verdadero, cuya base es el reblandecimiento del grano de arena en conexión con la formación de vapor de agua u otro agente expansor, es un proceso isoentálpico. Es decir, la entalpía permanece constante durante el proceso de expansión verdadero con el aumento del volumen del grano de arena, representando en principio cada grano de arena un sistema termodinámico, pero en la práctica naturalmente muchos granos de arena forman reunidos... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la fabricación de un granulado expandido de material mineral (1) en forma de granos de arena con un agente expansor, por ejemplo de un granulado expandido de arena de perlita (1) u obsidiana; en el que el 5 material (1) se alimenta desde arriba, preferiblemente a través de una tolva, en un horno vertical (2) ; el material (1) cae en una cuba de horno (3) del horno (2) a lo largo de un trayecto de caída (4) a través de varias zonas de calentamiento (5) dispuestas verticalmente y separadas unas de otras, en el que cada zona de calentamiento (5) se puede calentar con al menos un elemento calefactor (6) controlable independientemente; el material (1) se calienta en este caso a una temperatura crítica a la que las superficies (7) de los granos de arena (15) se vuelven plásticas y los granos de arena (15) se expanden debido al agente expansor; y el material (1) expandido se extrae en el extremo inferior (27) del horno (2) , caracterizado porque, en caso de detección de una primera reducción de la temperatura del material (1) entre dos posiciones (9) sucesivas a lo largo del trayecto de caída (4) , los elementos calefactores (6) se regulan a lo largo del trayecto de caída (4) restante en función de la temperatura crítica, a fin de impedir o posibilitar de forma orientada un aumento de la temperatura del material a lo largo del trayecto de caída (4)

restante hasta la temperatura crítica o por encima de ésta.

2. Procedimiento según la reivindicación 1, caracterizado porque los elementos calefactores (6) se regulan a lo largo del trayecto de caída (4) restante de modo que la temperatura del material no se aumenta a lo largo del trayecto de caída (4) restante hasta la temperatura crítica o por encima de ésta.

3. Procedimiento según la reivindicación 1, caracterizado porque los elementos calefactores (6) se regulan a lo largo del trayecto de caída (4) restante de modo que la temperatura del material se aumenta a lo largo del trayecto de caída (4) restante hasta la temperatura crítica o por encima de ésta.

4. Procedimiento según una de las reivindicaciones 1 a 2, caracterizado porque la potencia de los elementos calefactores (6) se pone a cero a lo largo de todo el trayecto de caída (4) restante.

5. Procedimiento según una de las reivindicaciones 1 a 4, caracterizado porque el material mineral (1) con agente expansor es un material mineral (1) en el que está ligada agua y actúa como agente expansor, o un polvo mineral mezclado con aglutinante mineral que contiene agua que actúa como agente expansor, o un polvo mineral mezclado con un agente expansor que se mezcla con aglutinante mineral, conteniendo el aglutinante mineral preferentemente agua y actuando como agente expansor adicional.

6. Procedimiento según una de las reivindicaciones 1 a 5, caracterizado porque la temperatura del material (1) se

mide de forma directa o indirecta en la cuba de horno (3) en varias posiciones (9) espaciadas verticalmente unas de otras, para detectar una primera reducción de la temperatura del material, preferiblemente de al menos 100 ºC, entre dos posiciones (9) sucesivas a lo largo del trayecto de caída (4) .

7. Procedimiento según una de las reivindicaciones 1 a 6, caracterizado porque se determina la modificación del flujo de calor de los elementos calefactores (6) hacia el material (1) , determinándose la modificación entre una zona de calentamiento (5) y una zona de calentamiento (5) siguiente, preferentemente la que le sigue, y realizándose la detección de la primera reducción de la temperatura del material (1) entre dos posiciones (9) sucesivas a lo largo del trayecto de caída (4) mediante la detección de un aumento del flujo de calor de una zona de calentamiento (5) a la zona de calentamiento (5) siguiente, preferentemente la que le sigue.

8. Procedimiento según una de las reivindicaciones 1 a 7, caracterizado porque el material (1) se aspira junto con un primer aire de proceso (10) a través de la cuba de horno (3) , preferentemente mediante aplicación de la cuba de horno (3) con depresión.

9. Procedimiento según la reivindicación 8, caracterizado porque el primer aire de proceso (10) fluye con velocidad esencialmente constante a través de la cuba de horno (3) .

10. Procedimiento según la reivindicación 9, caracterizado porque el material (1) expandido cae con velocidad

esencialmente constante a través de la cuba de horno (3) , dependiente la velocidad de caída de los granos de arena 55 expandidos de su diámetro.

11. Procedimiento según una de las reivindicaciones 1 a 10, caracterizado porque una cantidad del segundo aire de proceso (11) regulada mediante al menos un órgano de estrangulamiento (12) se sopla de una superficie interior (13) de la cuba de horno (3) en la dirección hacia el centro radial (14) de la cuba de horno (3) , para impedir un pegado del material (1) en la superficie interior (13) de la cuba de horno (3) .

12. Procedimiento según una de las reivindicaciones 1 a 11, caracterizado porque el material (1) se preacondiciona térmicamente antes de la entrada en la cuba de horno (3) , preferentemente en un horno de lecho fluido (38) .

13. Procedimiento según una de las reivindicaciones 1 a 12, caracterizado porque el material (1) se tamiza antes de la entrada en la cuba de horno (3) , para garantizar una distribución lo más homogénea posible de los granos de

arena (15) en la cuba de horno (3) .

14. Procedimiento según una de las reivindicaciones 1 a 13, caracterizado porque durante la extracción del material (1) del horno (2) o cuba de horno (3) se añade aire de refrigeración (16) para enfriar el material (1) a por debajo de 5 100 ºC, preferentemente a por debajo de 80 ºC.

15. Procedimiento según una de las reivindicaciones 1 a 13, caracterizado porque el material (1) se transporta después de la extracción mediante un transporte de flujo arrastrado (17) neumático a un recipiente de almacenamiento (39) , usándose en este caso un fluido fresco (18) , preferentemente aire fresco (18) , por lo que el material (1) se enfría y presenta preferentemente la temperatura ambiente en el recipiente de almacenamiento (39) .

16. Dispositivo para la fabricación de un granulado expandido que comprende un horno vertical (2) junto a una cuba de horno (3) con una abertura de alimentación (19) en el extremo superior (26) de la cuba de horno (3) para la alimentación de un material (1) en forma de granos de arena y una abertura de extracción (20) en el extremo inferior 15 (27) de la cuba de horno (3) , así como un trayecto de caída (4) situado entre la abertura de alimentación (19) y de extracción (20) en la cuba de horno (3) , que conduce a través de varias zonas de calentamiento (5) dispuestas verticalmente y separadas unas de otras, en el que las zonas de calentamiento (5) presentan respectivamente al menos un elemento calefactor (6) controlable independientemente uno de otro para calentar el material (1) a una temperatura crítica, así como que comprende varios sensores de temperatura (21) para la medición directa o indirecta de la temperatura del material y/o medios para la determinación de la potencia de los elementos calefactores (6) de las zonas de calentamiento (5) , caracterizado porque está prevista una unidad de regulación y control (40) que está conectada con los sensores de temperatura (21) y/o los medios para la determinación de la potencia de los elementos calefactores (6) de las zonas de calentamiento (5) y con los medios calefactores de las zonas de calentamiento (5) , para detectar una primera reducción de la temperatura del material (1) , preferiblemente de al menos 100 ºC, entre dos posiciones (9) sucesivas a lo largo del trayecto de caída (4) , y porque los elementos calefactores (6) se pueden regular mediante la unidad de regulación y control en función de la temperatura crítica, para evitar o posibilitar de forma orientada un aumento de la temperatura del material a lo largo del trayecto de caída (4) restante hasta la temperatura crítica o por encima de ésta.

17. Dispositivo según la reivindicación 16, caracterizado porque en cada zona de calentamiento (5) está dispuesto al menos un sensor de temperatura (21) .

18. Dispositivo según una de las reivindicaciones 16 a 17, caracterizado porque la sección transversal de la cuba de

horno (3) aumenta de forma normal al trayecto de caída (4) desde la abertura de alimentación (19) a la de extracción 35 (20) .

19. Dispositivo según una de las reivindicaciones 16 a 18, caracterizado porque la sección transversal de la cuba de horno (3) presenta una forma cónica en paralelo al trayecto de caída.

20. Dispositivo según una de las reivindicaciones 16 a 19, caracterizado porque están previstos medios para la generación de una depresión en la cuba de horno (3) a lo largo del trayecto de caída (4) en una dirección de caída (23) , que es paralela al trayecto de caída (4) y señala desde la abertura de alimentación (19) a la de extracción (20) , para aspirar un primer aire de proceso (10) con velocidad esencialmente constante a través de la cuba de horno (3) .

21. Dispositivo según una de las reivindicaciones 16 a 20, caracterizado porque la cuba de horno (3) presenta una superficie interior (13) que está revestida con un tejido resistente al calor (24) o segmentos de vidrio.

22. Dispositivo según la reivindicación 21, caracterizado porque el tejido resistente al calor (24) es permeable al aire y a través del tejido resistente al calor (24) permeable al aire se puede insuflar un segundo aire de proceso (11) en la dirección hacia el centro radial (14) de la cuba de horno (3) .

23. Dispositivo según la reivindicación 21, caracterizado porque entre los segmentos de vidrio están dispuestas hendiduras y a través de las hendiduras se puede insuflar un segundo aire de proceso (11) en la dirección hacia el centro radial (14) de la cuba de horno (3) , para impedir un pegado del material (1) en la superficie interior (13) de la

cuba de horno (3) .

24. Dispositivo según una de las reivindicaciones 22 a 23, caracterizado porque está previsto al menos un órgano de estrangulamiento (12) , por lo que se puede ajustar la cantidad del segundo aire de proceso (11) a insuflar.

25. Dispositivo según una de las reivindicaciones 21 a 24, caracterizado porque visto en la dirección radial hacia fuera, los elementos calefactores (6) están dispuestos detrás del revestimiento (24) de la superficie interior (13) de la cuba de horno (3) y detrás de los elementos calefactores (6) un aislamiento térmico (25) .

26. Dispositivo según una de las reivindicaciones 16 a 25, caracterizado porque en la zona del extremo inferior (27)

del horno (2) o cuba de horno (3) están previstos medios (28, 29) para la adición de aire de refrigeración (16) durante la extracción del material (1) del horno (2) o cuba de horno (3) .

27. Dispositivo según una de las reivindicaciones 16 a 26, caracterizado porque está prevista preferentemente una tolva (8) enfriada por agua para extraer el material (1) del horno (2) o cuba de horno (3) .

28. Dispositivo según una de las reivindicaciones 16 a 27, caracterizado porque está previsto un transporte de flujo arrastrado (17) neumático para el transporte del material (1) extraído del horno (2) o cuba de horno (3) a un recipiente de almacenamiento (39) .

Patentes similares o relacionadas:

Materia prima para la fabricación de un producto refractario, un uso de esta materia prima, así como un producto refractario que comprende dicha materia prima, del 15 de Julio de 2020, de REFRACTORY INTELLECTUAL PROPERTY GMBH & CO. KG: Materia prima para la fabricación de un producto refractario, que comprende las siguientes características: 1.1 la materia prima presenta una composición química, […]

QUEMADOR POROSO PARA HORNOS, del 2 de Julio de 2020, de UNIVERSIDAD TÉCNICA FEDERICO SANTA MARÍA: Un quemador poroso para hornos que comprende un quemador de medio poroso con material inerte, una unidad de seguridad y control, un cabezal de […]

Sistema y procedimiento para fabricar una espuma in situ, del 11 de Diciembre de 2019, de BASF SE: Sistema para fabricar una espuma in situ, que comprende los componentes 50 a 98% en peso de uno o mas materiales de carga inorganicos A), 1 a 48% en peso […]

Materiales compuestos aislantes que comprenden un aerogel inorgánico y una espuma de melamina, del 7 de Noviembre de 2019, de ASPEN AEROGELS INC. (100.0%): Material compuesto monolítico que comprende un aerogel inorgánico reforzado mediante una espuma de melamina de celdas abiertas preformada, presentando dicho material […]

Nitrato de calcio como aditivo en hormigón armado de acero que tiene una resistencia elevada contra la carbonatación, del 23 de Octubre de 2019, de YARA INTERNATIONAL ASA: Composición de hormigón que se puede verter y curar, que comprende por m3 de hormigón curado - entre 300 y 500 kg de cemento; - entre 150 y 300 kg de agua; - entre […]

Filtro de cerámica y método para formar el filtro, del 4 de Septiembre de 2019, de ASK Chemicals LLC: Un precursor para un dispositivo de filtración, que comprende: al menos dos capas del elemento de filtro, cada capa del elemento de filtro comprende una […]

Material, uso del mismo y método para fabricar dicho material, del 19 de Junio de 2019, de Signa Labs S.r.L: Material poroso, caracterizado porque tiene: una porosidad que oscila entre el 50% y el 80%, en particular entre el 60% y el 70%; poros interconectados; […]

Método de producción de un material cerámico poroso, del 11 de Junio de 2019, de KURARAY CO., LTD.: Un método de producción de un cuerpo congelado de suspensión espesa que contiene una materia prima de cerámica a base de fosfato de calcio, que comprende paso (A): […]