Procedimiento y dispositivo para la aplicación de fluidos.

Procedimiento para la aplicación de fluidos, en particular material en forma de partículas,

sobre una zona a recubrir, en el cual el fluido es aplicado sobre la zona a recubrir por delante de una cuchilla, visto en la dirección del movimiento de avance de la cuchilla, y a continuación la cuchilla se traslada sobre el fluido aplicado, caracterizado porque la cuchilla (1) realiza además una oscilación en forma de un movimiento de giro.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/DE2002/001103.

Solicitante: Voxeljet AG.

Nacionalidad solicitante: Alemania.

Dirección: PAUL-LENZ-STRASSE 1 86316 FRIEDBERG ALEMANIA.

Inventor/es: EDERER, INGO, TURCK, HARALD, HOCHSMANN, RAINER.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B05C11/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B05 PULVERIZACION O ATOMIZACION EN GENERAL; APLICACION DE MATERIALES FLUIDOS A SUPERFICIES, EN GENERAL. › B05C APARATOS PARA LA APLICACION DE MATERIALES FLUIDOS A LAS SUPERFICIES, EN GENERAL (aparatos de pulverización, aparatos de atomización, toberas o boquillas B05B; instalaciones para aplicar líquidos u otros materiales fluidos a objetos por pulverización electrostática B05B 5/08). › B05C 11/00 Partes constitutivas, detalles o accesorios no especificados en los grupos B05C 1/00 - B05C 9/00 (B05C 19/00 tiene prioridad; medios para manipular o mantener los artículos B05C 13/00; recintos para aparatos, cabinas B05C 15/00). › Aparatos para extender o repartir líquidos u otros materiales fluidos ya aplicados sobre una superficie (B05C 7/00 tiene prioridad; herramientas manuales para este uso B05C 17/10 ); Regulación del espesor del revestimiento.

- B05C11/04 B05C 11/00 […] › dotados de láminas.

- B05D1/42 B05 […] › B05D PROCEDIMIENTOS PARA APLICAR MATERIALES FLUIDOS A SUPERFICIES, EN GENERAL (transporte de objetos en los baños de líquidos B65G, p. ej.. B65G 49/02). › B05D 1/00 Procedimientos para aplicar líquidos u otras materias fluidas a las superficies (B05D 5/00, B05D 7/00 tienen prioridad). › por elementos no rotativos.

- B29C41/12 B […] › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 41/00 Conformación por revestimiento de un molde, núcleo u otro soporte, es decir, depositando material para moldear y desmoldear el objeto formado; Aparatos a este efecto (con presión de compactado B29C 43/00). › Extendido del material a moldear sobre un soporte.

- B29C67/00 B29C […] › Técnicas de conformación no cubiertas por los grupos B29C 39/00 - B29C 65/00, B29C 70/00 o B29C 73/00.

Fragmento de la descripción:

Procedimiento y dispositivo para la aplicación de fluidos.

La presente invención se refiere a un procedimiento y a un dispositivo para la aplicación de fluidos según el preámbulo de las reivindicaciones independientes 1 y 5. La invención se refiere además a la utilización de un dispositivo de este tipo.

En muchos campos de la técnica es necesario poder aplicar fluidos, y en particular materiales en forma de partículas, en capas delgadas sobre un soporte. Además, con frecuencia es necesario también que las capas aplicadas presenten una superficie lo más lisa posible.

Por ejemplo, en el procedimiento de formación rápida de prototipos, la aplicación lisa de material en forma de partículas a unir desempeña un papel importante.

Según el documento DE 198 53 834.0 es conocido por ejemplo un procedimiento de formación rápida de prototipos para la configuración de modelos de fundición. Para ello, material en forma de partículas sin tratar, tal como arena de cuarzo, es aplicado en una capa delgada sobre una plataforma de formación. A continuación, con ayuda de un dispositivo de rociado, se rocía sobre el material en forma de partículas en conjunto un aglutinante en una distribución lo más fina posible. Seguidamente se dosifica sobre él, sobre zonas elegidas, un endurecedor, con lo que se solidifican zonas deseadas del material en forma de partículas. Tras repetir varias veces este proceso, a partir del material en forma de partículas unido se puede proporcionar un cuerpo conformado individualmente. Este cuerpo está incrustado al principio en el material en forma de partículas que lo rodea, no unido, y tras finalizar el proceso de formación se puede extraer del lecho de partículas.

Si por ejemplo en un proceso de formación rápida de prototipos de este tipo se emplea como material en forma de partículas una arena de cuarzo y como aglutinante una resina de furano, con ayuda de un ácido sulfuroso como material endurecedor, se puede fabricar un molde de fundición, que consiste en materiales utilizados convencionalmente en la fabricación de moldes y conocidos por tanto para el experto en la técnica.

En estos procedimientos conocidos se presentan con frecuencia dificultades basadas en la aplicación lo más lisa y delgada posible del material en forma de partículas, mediante la cual se determina el espesor de capa, a saber la unidad más pequeña y por tanto también la precisión con la que se puede fabricar el molde de fundición.

Según el documento EP 0 538 244 B1 es conocido por ejemplo un procedimiento para la aplicación de una capa de polvo sobre una zona, para lo que se alimenta material en forma de polvo a la zona, se mueve un cilindro sobre la zona, haciéndose girar el cilindro en sentido contrario al de su dirección de movimiento lineal sobre la zona. El material en forma de polvo es contactado por el cilindro que gira en sentido contrario, por lo que tras la rodadura del cilindro sobre la zona se obtiene una capa de material en forma de polvo sobre la zona. La etapa de recubrimiento se realiza por tanto de modo que no se transmiten tensiones de corte sustanciales sobre las capas aplicadas previamente sobre la zona, y no se deteriora el molde que se había obtenido también en tales capas aplicadas previamente.

También en el documento US 5.902.537 se describe la aplicación de material en forma de partículas por medio de un cilindro que gira en sentido contrario a la dirección del movimiento de avance lineal.

En tales procedimientos para la aplicación de polvo se ha observado sin embargo, en el caso de polvos con fuerte tendencia a formación de aglomerados, como por ejemplo en caso de material en forma de partículas provisto de aglutinante o de grano muy fino, que sólo difícilmente se puede conseguir una aplicación lisa y delgada del material en forma de partículas. El material en forma de partículas tiende a formar terrones, se adhiere fijamente al cilindro, por lo que no se puede obtener una superficie lisa.

Además, la utilización de un cilindro que gira en sentido contrario presenta el inconveniente, en particular si se emplea material en forma de partículas con tendencia a formar terrones, de que el ensuciamiento de todas las piezas que entran en contacto con el material en forma de partículas es muy fuerte, por lo que son necesarios con mayor frecuencia trabajos de mantenimiento, y se producen en consecuencia elevados costes.

Tampoco con un recubridor descrito en el documento US 5.730.925 es posible conseguir una superficie lisa en caso de recubrimiento con polvo con tendencia a aglomeración, porque también aquí el polvo forma terrones y se produce por tanto siempre una superficie rugosa.

Según el documento US 6.036.777 es conocido prever un dispositivo de aplicación de polvo para la aplicación de polvo sobre una superficie. Un distribuidor, que se mueve relativamente a una superficie a recubrir, distribuye capas de polvo sobre la superficie. Está previsto adicionalmente un mecanismo vibrador que coopera con el distribuidor, para la compactación del polvo.

Este dispositivo vibrador ha resultado también inconveniente, porque debido a la actuación de fuerza vertical en la capa de partículas tiene lugar una compresión, y la compactación vertical conduce a una compresión irregular del molde o del modelo a formar. Se llega por tanto a un desplazamiento incontrolado del molde a obtener en el lecho de polvo, lo que perjudica la precisión del molde a fabricar.

Por lo demás, con materiales en forma de partículas con fuerte tendencia a formación de aglomerados, en determinadas circunstancias no se pudieron obtener en absoluto capas lisas.

Sin embargo, precisamente esta obtención de una capa de polvo lisa es extraordinariamente importante para muchas aplicaciones. En el caso del procedimiento rápido de formación de prototipos descrito más arriba, es particularmente importante obtener capas de partículas lo más delgadas y uniformemente lisas posibles, a fin de poder producir componentes lo más precisos posibles. Porque la altura de capa representa la etapa más pequeña posible en la formación del componente. Cuanto más gruesa e imprecisa es la misma, la consecuencia son componentes conformados más bastos.

Según el documento DE-4 325 573 son conocidos un dispositivo de aplicación de polvo y un procedimiento correspondiente, según los cuales una cuchilla realiza un movimiento oscilante de traslación y distribuye así uniformemente la capa de polvo. Sin embargo, este movimiento oscilante de traslación es técnicamente comparativamente caro.

Es por tanto problema de la presente invención proporcionar un dispositivo y un procedimiento simplificados con los que se pueda conseguir una distribución lo más uniforme posible de material fluido sobre una zona a recubrir.

Este problema se resuelve según la invención con un procedimiento para la aplicación de fluidos del tipo citado al principio, en el que la cuchilla realiza una oscilación en forma de un movimiento de giro.

Se ha observado que, en un procedimiento de este tipo, el fluido aplicado sobre la zona a recubrir, por ejemplo material en forma de partículas, es fluidificado mediante el movimiento de giro oscilante de la cuchilla. Por tanto, no sólo se puede aplicar material en forma de partículas con fuerte tendencia a aglomeración de la manera más uniforme y lisa posible, sino que es posible además influir mediante la oscilación sobre la compactación del fluido.

Si el procedimiento según la invención se hace funcionar, según una forma de realización preferente, de modo que la aplicación del fluido sobre la zona a recubrir se efectúe en exceso, mediante el continuo movimiento de la cuchilla, que oscila en forma de un movimiento de giro, el fluido en exceso es homogeneizado por delante de la cuchilla, visto en la dirección del movimiento de avance de la cuchilla, en un cilindro formado por fluido o material en forma de partículas respectivamente mediante el movimiento de avance de la cuchilla. Se pueden rellenar por tanto eventuales espacios huecos entre terrones de partículas individuales, y terrones grandes de material en forma de partículas son quebrantados por el movimiento del cilindro. En el cilindro tiene lugar una homogeneización del material en forma de partículas. Una pequeña parte de este material en forma de partículas que se encuentra delante de la cuchilla es empujado a una hendidura debajo de la cuchilla, donde es compactado y aplicado por tanto como capa uniforme.

La aplicación del fluido o material en forma de partículas respectivamente en la zona delante de la cuchilla oscilante, vista en la dirección del movimiento de avance de la cuchilla, se puede efectuar de cualquier manera...

Reivindicaciones:

1. Procedimiento para la aplicación de fluidos, en particular material en forma de partículas, sobre una zona a recubrir, en el cual el fluido es aplicado sobre la zona a recubrir por delante de una cuchilla, visto en la dirección del movimiento de avance de la cuchilla, y a continuación la cuchilla se traslada sobre el fluido aplicado,

caracterizado porque la cuchilla (1) realiza además una oscilación en forma de un movimiento de giro.

2. Procedimiento según la reivindicación 1, caracterizado porque la aplicación del fluido sobre la zona (2) a recubrir se efectúa con un exceso.

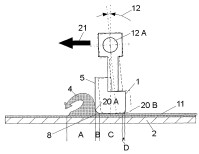

3. Procedimiento según la reivindicación 1 o 2, caracterizado porque el movimiento de giro (12) de la cuchilla (1) se efectúa alrededor de un eje de giro (12A) que, visto en la dirección de formación del fluido, se halla por encima de la zona a recubrir.

4. Procedimiento según una de las reivindicaciones 1 a 3, caracterizado porque el movimiento de giro se efectúa en el rango de un ángulo de giro situado entre 0, 1 y 5º.

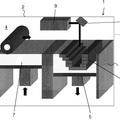

5. Dispositivo para la aplicación de fluidos, en particular en un procedimiento según una de las reivindicaciones precedentes, sobre una zona a recubrir, en el que están previstos una cuchilla y, visto en la dirección del movimiento de avance de la cuchilla, un dispositivo dosificador, por medio del cual se aplica fluido sobre la zona a recubrir, y la cuchilla se traslada sobre el fluido aplicado,

caracterizado porque la cuchilla (1) está dispuesta de tal modo que puede realizar una oscilación en forma de un movimiento de giro.

6. Dispositivo según la reivindicación 5, caracterizado porque el eje de giro (12A) para el movimiento de giro (12) de la cuchilla (1) , visto en la dirección de formación del fluido, se halla por encima de la zona (2) a recubrir.

7. Dispositivo según una de las reivindicaciones 5 o 6, caracterizado porque el eje de giro (12A) está previsto de tal modo que el movimiento de giro (12) de la cuchilla (1) se puede efectuar en el rango de un ángulo de giro situado entre 0, 1 y 5º.

8. Dispositivo según una de las reivindicaciones 5 a 7, caracterizado porque la cuchilla (1) se extiende a lo largo de toda una anchura o longitud de la zona (2) a recubrir.

9. Dispositivo según una de las reivindicaciones 5 a 8, caracterizado porque la cuchilla (1) se extiende esencialmente ortogonalmente respecto a la zona (2) a recubrir.

10. Dispositivo según una de las reivindicaciones 5 a 9, caracterizado porque un accionamiento de la cuchilla (1) se efectúa mediante al menos un motor eléctrico de alto número de revoluciones, que mediante una excéntrica provoca la oscilación de la cuchilla (1) .

11. Dispositivo según una de las reivindicaciones 5 a 10, caracterizado porque la cuchilla (1) presenta una forma tal que delante de ella se configura, visto en la dirección del movimiento de avance (21) de la cuchilla (1) , un depósito intermedio de fluido, que adopta preferentemente la forma de un cilindro (4) .

12. Dispositivo según una de las reivindicaciones 5 a 11, caracterizado porque la cuchilla (1) presenta, en la zona de la superficie orientada hacia la zona (2) a recubrir, en la dirección del movimiento de avance y/o del movimiento de retroceso, en dirección hacia la zona (2) a recubrir, aristas redondeadas (20A, 20B) .

13. Utilización del dispositivo según una de las reivindicaciones 5 a 12 para la aplicación de material (11) en forma de partículas provisto de aglutinante.

14. Utilización del dispositivo según una de las reivindicaciones 5 a 12 en un procedimiento para la configuración de modelos de fundición.

Patentes similares o relacionadas:

Procedimiento y dispositivo para producir un objeto multicelular tridimensional, del 29 de Julio de 2020, de TECHNISCHE UNIVERSITAT BERLIN: Procedimiento para producir un objeto multicelular tridimensional, con los pasos siguientes:

a) introducción de un primer líquido fotopolimerizable […]

Procedimiento y dispositivo para producir un objeto multicelular tridimensional, del 29 de Julio de 2020, de TECHNISCHE UNIVERSITAT BERLIN: Procedimiento para producir un objeto multicelular tridimensional, con los pasos siguientes:

a) introducción de un primer líquido fotopolimerizable […]

Procedimiento y dispositivo para fabricar una estructura de superficie tridimensional de una herramienta de prensa, del 22 de Julio de 2020, de HUECK RHEINISCHE GMBH: Procedimiento para la fabricación de una estructura de superficie de una herramienta de prensado de gran formato con al menos una longitud de borde de más de […]

Poliéster termoplástico para la fabricación de objetos de impresión en 3D, del 15 de Julio de 2020, de ROQUETTE FRERES: Utilización de un poliéster termoplástico para la fabricación de objetos de impresión en 3D, comprendiendo dicho poliéster: * al menos una unidad de 1,4:3,6-dianhidrohexitol […]

Procedimiento para la fabricación generativa y la codificación de un elemento constructivo tridimensional, del 24 de Junio de 2020, de Linde GmbH: Procedimiento para la fabricación generativa y la codificación de un elemento constructivo tridimensional, que comprende las siguientes etapas

proporcionar […]

Procedimiento para la fabricación generativa y la codificación de un elemento constructivo tridimensional, del 24 de Junio de 2020, de Linde GmbH: Procedimiento para la fabricación generativa y la codificación de un elemento constructivo tridimensional, que comprende las siguientes etapas

proporcionar […]

Aparatos de fabricación adicionales y métodos relacionados con estrategias de escaneo especiales, del 29 de Abril de 2020, de RENISHAW PLC: Un aparato de fabricación aditiva por fusión selectiva mediante láser que comprende una cámara de construcción, una plataforma […]

Sistema para fabricar piezas compuestas de manera aditiva, del 29 de Abril de 2020, de THE BOEING COMPANY: Sistema para fabricar de manera aditiva una pieza compuesta , comprendiendo el sistema : un conjunto de suministro , […]

Aleta de orza con núcleo estructurante metálico y envoltura a medida impresa en PLA, del 22 de Abril de 2020, de Seair: Aleta de orza de barco que se fija a un brazo de orza por una carlinga realizado por el ensamblaje de un núcleo de aleta y de una envoltura, el núcleo de […]

Polvo polimérico para procedimiento de fusión de lecho de polvo, del 15 de Abril de 2020, de Evonik Operations GmbH: Polvo polimérico para empleo en un procedimiento de fusión de lecho de polvo, caracterizado por que el polvo polimérico está revestido con una sustancia […]