Procedimiento para gestionar el azufre que hay sobre un catalizador en un procedimiento para la deshidrogenación de parafinas ligeras.

Se presenta un procedimiento para la gestión del azufre que hay sobre un catalizador.

El catalizador es un catalizador de deshidrogenación, y el azufre se acumula durante el procedimiento de deshidrogenación. Los compuestos de azufre son extraídos del catalizador gastado y el catalizador se enfría antes del procedimiento de regeneración. El procedimiento incluye controlar la cantidad que se necesita que sea retirada del catalizador antes de la regeneración.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2013/029235.

Solicitante: UOP LLC.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 25 East Algonquin Road P. O. Box 5017 Des Plaines - IL Illinois 60017 -5017 ESTADOS UNIDOS DE AMERICA.

Inventor/es: GAJDA, GREGORY J., KOZUP,Steven C, LEONARD,LAURA E.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B01J38/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01J PROCEDIMIENTOS QUÍMICOS O FÍSICOS, p. ej. CATÁLISIS O QUÍMICA DE LOS COLOIDES; APARATOS ADECUADOS. › B01J 38/00 Regeneración o reactivación de catalizadores, en general. › Tratamiento por calor.

- B01J38/10 B01J 38/00 […] › utilizando hidrógeno como elemento.

Fragmento de la descripción:

P201490092

Procedimiento para gestionar el azufre que hay sobre un catalizador en un procedimiento para la deshidrogenación de parafinas ligeras Declaración de prioridad Esta aplicación reivindica la prioridad a la Solicitud de EE.UU. Nº 13/424.874 que fue presentada el 20 de marzo de 2012

Campo de la invención La presente invención se refiere a procedimientos de deshidrogenación, y en particular a la regeneración del catalizador usado en los procedimientos de deshidrogenación.

Antecedentes de la invención Las olefinas ligeras se pueden producir mediante la deshidrogenación de parafinas ligeras. La deshidrogenación de las parafinas se realiza en un procedimiento catalítico donde la corriente de hidrocarburos que comprende parafinas está en contacto con un catalizador de deshidrogenación en un reactor bajo condiciones de deshidrogenación para generar una corriente producto de olefinas ligeras. El catalizador usado en este procedimiento incluye un metal catalítico sobre un soporte. El metal catalítico comprende generalmente un metal noble, tal como platino o paladio. El procedimiento de deshidrogenación implica muchas reacciones y, durante el procedimiento de deshidrogenación, el catalizador se desactiva lentamente mediante el proceso de reacción. Uno de los factores que contribuyen a la desactivación es la generación de coque sobre el catalizador. Por lo tanto, el catalizador necesita regenerarse periódicamente para seguir siendo útil el procedimiento de deshidrogenación. Debido a las altas temperatura requeridas para la producción de olefinas ligeras en los reactores de deshidrogenación, se debe mantener un bajo nivel de H2S en la sección del reactor para evitar la formación de coque del catalizador metálico. En el caso de la deshidrogenación de las parafinas ligeras, el nivel de azufre se controla inyectando directamente en la sección del reactor un compuesto que contenga azufre, tal como disulfuro de dimetilo, con la alimentación de hidrocarburos. Se sabe que el azufre pasiva las superficies metálicas evitando así la formación de coque catalizado por el metal. El azufre puede ser llevado por el catalizador al regenerador y, con el tiempo, afectar al comportamiento del catalizador. Este control y regeneración de un catalizador es importante para la duración del catalizador y su utilidad en el procedimiento catalítico.

Resumen de la invención P201490092

La presente invención proporciona la gestión mejorada del azufre en un sistema reactor para la deshidrogenación. El azufre se usa para la pasivación de las superficies metálicas para limitar la formación de coque catalizado por metal. Sin embargo, el azufre se acumula sobre el catalizador a partir del azufre que hay en la alimentación de los reactores. El procedimiento incluye gestionar el azufre mediante la retirada del azufre del catalizador gastado haciendo pasar el catalizador gastado a un recipiente de extracción del azufre. El recipiente de extracción del azufre tiene hidrógeno gaseoso caliente que se ha hecho pasar para retirar compuestos de azufre del catalizador gastado para generar una corriente de catalizador depurado. La corriente de catalizador depurado se hace pasar a una sección de refrigeración en la que se hace pasar un gas refrigerante sobre el catalizador. El catalizador se enfría antes de enviar el catalizador depurado a una unidad de refrigeración. Se hace pasar el catalizador depurado a la unidad de regeneración, y se regenera el catalizador. Se hace regresar el catalizador regenerado al sistema reactor de regeneración a través de la zona de reducción. En la zona de reducción, el catalizador regenerado se pone en contacto con hidrógeno para reducir los metales catalíticos que se oxidan en el regenerador.

Otros objetos, ventajas y aplicaciones de la presente invención llegarán a ser evidentes para los expertos en la técnica a partir de la siguiente descripción detallada y dibujos.

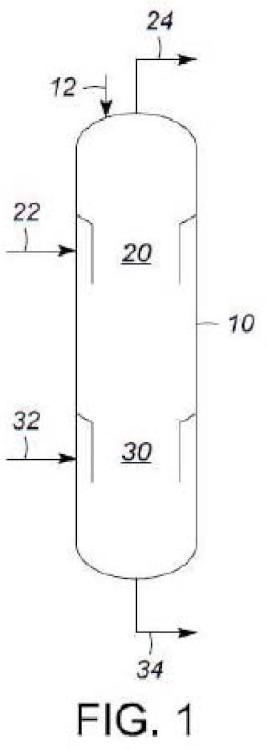

Breve descripción de los dibujos La Figura 1 es un diagrama de un colector alargado del catalizador; la Figura 2 es una realización alternativa para la depuración del catalizador y la unidad de refrigeración; y la Figura 3 es un tercer diseño para la depuración del catalizador y la unidad de refrigeración.

Descripción detallada de la invención Los catalizadores son muy sensibles a los venenos. Los catalizadores son muy caros, y están entre los artículos más caros de una planta petroquímica. Los venenos pueden acelerar la desactivación del catalizador, en algunos casos la desactivación es suficiente para requerir la sustitución del catalizador. El control de los niveles de venenos del catalizador en un procedimiento que puede conducir a una vida aumentada del catalizador y a una productividad mejorada, mientras que genera ahorros de catalizador. En particular, los catalizadores de la deshidrogenación que incorporan platino (Pt) para el componente metálico activo son sensibles al azufre. Aunque en la descripción se hace referencia al platino, se tiene la intención de que cualquier metal del grupo del platino pueda estar

P201490092

incluido en esta descripción. El azufre es una causa de la desactivación acelerada de los catalizadores de deshidrogenación usados en la deshidrogenación de las parafinas y, en particular, de los catalizadores basados en el platino. Sin embargo, el azufre se usa también para pasivar las superficies metálicas con el fin de limitar la formación de coque catalizado por metal. El equilibrio de la pasivación frente a la desactivación es importante para mantener la vida útil del catalizador. Durante el procedimiento de deshidrogenación, se inyecta una pequeña cantidad de azufre a efectos de pasivación. El azufre se acumulará con el tiempo, y tendrá una concentración significativa de azufre sobre el catalizador que puede ser del 0, 1 a 1% en peso en el catalizador gastado, o más comúnmente en el intervalo de 0, 1 a 0, 5% en peso. Por lo tanto, el azufre necesita también ser retirado para limitar la cantidad de azufre en el regenerador, en la zona de reducción, y en la entrada de la zona de reacción.

En un procedimiento normal, se hace circular continuamente el catalizador entre el reactor de deshidrogenación y el regenerador. El catalizador acumula coque durante el procedimiento de deshidrogenación, y el regenerador quema el coque, y el platino se vuelve a dispersar sobre la superficie del catalizador. La nueva dispersión del platino se lleva a cabo habitualmente usando un procedimiento denominado oxi-cloración, en el que el catalizador se pone en contacto con un gas que contiene halógeno a elevadas temperaturas. El halógeno es normalmente cloro. El azufre que está presente sobre el catalizador y que entra en el regenerador se convierte de sulfuros a sulfatos en la zona de combustión del regenerador. Se ha descubierto que se requieren condiciones más severas, es decir, temperaturas más altas y tiempos de residencia más largos, para extraer el sulfato del catalizador, en comparación con el sulfuro que usa el mismo gas de extracción rico en hidrógeno. Es, por lo tanto, deseable extraer el azufre del catalizador antes de su exposición al oxígeno en la sección del regenerador donde se convierte de sulfuro a sulfato. Se ha observado que el catalizador que sale de la zona de combustión, y la zona de redispersión del platino, tienen sulfatos presentes sobre el catalizador, y tiene un enriquecimiento superficial de azufre. También se ha observado que este azufre desplaza los cloruros a perfiles sesgados de azufre y que están correlacionados con los perfiles sesgados del cloruro. Hay más evidencias de que el azufre contribuye a la migración del platino sobre la superficie del catalizador creando un gradiente de energía durante la redispersión del platino. Esta migración másica conduce la migración del platino y a la desactivación acelerada del catalizador.

El procedimiento, con frecuencia, incluye poner en contacto el catalizador gastado, antes de hacer pasar el catalizador al regenerador, con un gas efluente de la zona de reducción para 4

P201490092

absorber el cloruro extraído del catalizador en la zona de reducción. Esto reduce la carga de cloruro aguas abajo del purificador de cloruros, y aumenta la vida del lecho absorbente del purificador de cloruros.

El azufre que queda sobre el catalizador regenerado como catalizador se disipa hacia la zona de reducción en forma de sulfato y puede estar presente en una concentración relativamente alta, que oscila entre el 0, 05% en peso y el 1% en peso del catalizador, o más comúnmente en el intervalo del 0, 05 al 0, 5% en peso. El sulfato se puede reducir a sulfuro y luego extraerse del catalizador con hidrógeno, si el catalizador se calienta a una temperatura...

Reivindicaciones:

P201490092

1. Un procedimiento para regenerar un catalizador gastado procedente de un reactor que comprende: 5 hacer pasar el catalizador gastado, que tiene azufre sobre el catalizador, a un recipiente de extracción del azufre; hacer pasar una corriente de gas hidrógeno al recipiente de extracción a una temperatura elevada, generando por ello una corriente de catalizador gastado depurado; hacer pasar la corriente de catalizador gastado a un regenerador, generando así una 10 corriente de catalizador regenerado; y hacer volver el catalizador regenerado a la sección del reactor a través de la zona de reducción.

2. El procedimiento de la reivindicación 1, que comprende hacer pasar la corriente de catalizador gastado depurado a un refrigerador del catalizador antes de hacer que el 15 catalizador pase al regenerador.

3. El procedimiento de la reivindicación 1, en el que al menos el 50% del azufre que hay sobre el catalizador gastado es retirado en el recipiente de extracción del azufre.

4. El procedimiento de la reivindicación 2, en el que se hace pasar el gas refrigerante a una temperatura entre 100º C y 200º C.

5. El procedimiento de la reivindicación 3, en el que se hace pasar el gas refrigerante a una temperatura entre 100º C y 150º C.

6. El procedimiento de la reivindicación 1, en el que la temperatura de recipiente de extracción es de al menos 150º C.

7. El procedimiento de la reivindicación 6, en el que la temperatura de recipiente de 25 extracción es de al menos 250º C.

8. El procedimiento de la reivindicación 1, en el que la zona de reducción retira compuestos halogenados del catalizador.

9. El procedimiento de la reivindicación 8, en el que el gas efluente de la zona de

reducción se dirige a la zona de refrigeración donde los compuestos halogenados se 30 adsorben sobre el catalizador depurado en la zona de refrigeración.

P201490092

10. El procedimiento de la reivindicación 1, en el que el reactor es un reactor de deshidrogenación, y el catalizador es un catalizador de deshidrogenación.

Patentes similares o relacionadas:

Alquilación catalizada mejorada, catalizadores de alquilación, y métodos de fabricación de catalizadores de alquilación, del 3 de Junio de 2020, de Exelus, Inc: Un método de alquilación de isobutano, que comprende: pasar una mezcla de alimentación de exceso de isobutano y olefinas C2 a C5 a una cámara de […]

Proceso de rejuvenecimiento de catalizador de hidrotratamiento, del 6 de Mayo de 2020, de Catalyst Recovery Europe S.A: Un proceso de rejuvenecimiento de un catalizador de hidrotratamiento que comprende un metal de hidrogenación del grupo VIB y/o un metal de hidrogenación […]

Procedimiento de regeneración de un catalizador de desnitrificación, del 5 de Octubre de 2016, de LAB SA: Procedimiento de regeneración de un catalizador de desnitrificación, en el cual, mientras unos humos que se van a desnitrificar , que presentan una […]

Métodos de activación de catalizadores de cromo, del 8 de Febrero de 2013, de CHEVRON PHILLIPS CHEMICAL COMPANY LP: Un procedimiento de activación de un catalizador que consiste en someter un catalizador de cromo a una primera etapa que comprende un primer tiempo de […]

PROCEDIMIENTO PARA LA REGENERACIÓN DE UN CATALIZADOR QUE CONTIENE RUTENIO O COMPUESTOS DE RUTENIO ENVENENADO CON AZUFRE EN FORMA DE COMPUESTOS DE AZUFRE, del 13 de Marzo de 2012, de BAYER MATERIALSCIENCE AG: Procedimiento para la regeneración de un catalizador que contiene rutenio o compuestos de rutenio que está envenenado con azufre en forma de compuestos de azufre, […]

MÉTODO PARA LA SEPARACIÓN Y RECUPERACIÓN DE UN DIALCÓXIDO DE DIALQUIL ESTAÑO, del 21 de Diciembre de 2011, de ASAHI KASEI CHEMICALS CORPORATION: Un método para separar y recuperar un componente activo, convirtiendo el componente activo en un dialcóxido de dialquilestaño, a partir de […]

UNIDAD DE ENSAYO PARA ESTUDIAR CATALIZADORES EN REACCIONES QUE IMPLICAN UN TIEMPO CORTO DE CONTACTO ENTRE EL CATALIZADOR Y LOS REACTIVOS., del 16 de Diciembre de 2006, de CONSEJO SUPERIOR DE INVESTIGACIONES CIENTIFICAS UNIVERSIDAD POLITECNICA DE VALENCIA: Una unidad de ensayo, particularmente para el estudio de catalizadores en reacciones de tiempo corto de contacto entre al menos un catalizador y al menos un reactivo, comprendiendo […]

PROCEDIMIENTO PARA LA TRANSFORMACIÓN DEL ETANOL EN UNA BASE PARA CARBURANTE DIESEL, del 10 de Febrero de 2012, de IFP ENERGIES NOUVELLES: Procedimiento para la transformación del etanol en una base para carburante diesel, que se caracteriza porque comprende: - una única etapa reactiva (a) para poner en […]