PROCEDIMIENTO PARA LA TRANSFORMACIÓN DEL ETANOL EN UNA BASE PARA CARBURANTE DIESEL.

Procedimiento para la transformación del etanol en una base para carburante diesel,

que se caracteriza porque comprende: - una única etapa reactiva (a) para poner en contacto al etanol con un catalizador ácido, amorfo o estructurado, mayoritariamente mesoporoso, es decir, que comprende al menos un 60 % de poros con un tamaño comprendido entre 2 y 50 nm, seleccionado dentro del grupo formado por las alúminas delta, gamma y eta, y las sílices-alúminas, que llega a una temperatura de entre 300 y 500 ºC, a una presión de entre 2 y 10 MPa, y a una velocidad ponderal por hora de entre 0,2 y 4 h -1 , y que produce una fase gaseosa, una fase líquida orgánica y una fase líquida acuosa; y - una etapa de separación (b) de dicha fase gaseosa, dicha fase líquida orgánica y dicha fase líquida acuosa

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E07290583.

Solicitante: IFP ENERGIES NOUVELLES.

Nacionalidad solicitante: Francia.

Dirección: 1 & 4 AVENUE DE BOIS-PREAU 92852 RUEIL MALMAISON CEDEX FRANCIA.

Inventor/es: COUPARD, VINCENT, Maury,Sylvie, Capuano,Frédéric, Bengrine,Mohamed.

Fecha de Publicación: .

Fecha Solicitud PCT: 7 de Mayo de 2007.

Clasificación Internacional de Patentes:

- C10G3/00 QUIMICA; METALURGIA. › C10 INDUSTRIAS DEL PETROLEO, GAS O COQUE; GAS DE SINTESIS QUE CONTIENE MONOXIDO DE CARBONO; COMBUSTIBLES; LUBRICANTES; TURBA. › C10G CRACKING DE LOS ACEITES DE HIDROCARBUROS; PRODUCCION DE MEZCLAS DE HIDROCARBUROS LIQUIDOS, p. ej. POR HIDROGENACION DESTRUCTIVA, POR OLIGOMERIZACION, POR POLIMERIZACION (cracking para la producción de hidrógeno o de gas de síntesis C01B; cracking que produce hidrocarburos gaseosos que producen a su vez, hidrocarburos individuales o sus mezclas de composición definida o especificada C07C; cracking que produce coque C10B ); RECUPERACION DE ACEITES DE HIDROCARBUROS A PARTIR DE ESQUISTOS, DE ARENA PETROLIFERA O GASES; REFINO DE MEZCLAS COMPUESTAS PRINCIPALMENTE DE HIDROCARBUROS; REFORMADO DE NAFTA; CERAS MINERALES. › Producción de mezclas de hidrocarburos líquidos a partir de materiales orgánicos que contienen oxígeno, p. ej. aceites grasos, ácidos grasos (producción a partir de materias carbonosas sólidas no fundidas que contienen oxígeno C10G 1/00).

- C10G45/00 C10G […] › Refino de aceites de hidrocarburos por medio de hidrógeno o de compuestos dadores de hidrógeno.

- C10G69/02 C10G […] › C10G 69/00 Tratamiento de aceites de hidrocarburos por al menos un proceso de hidrotratamiento y al menos otro proceso de conversión (C10G 67/00 tiene prioridad). › únicamente por varias etapas en serie.

Clasificación PCT:

- B01J21/04 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01J PROCEDIMIENTOS QUÍMICOS O FÍSICOS, p. ej. CATÁLISIS O QUÍMICA DE LOS COLOIDES; APARATOS ADECUADOS. › B01J 21/00 Catalizadores que contienen los elementos, los óxidos o los hidróxidos de magnesio, de boro, de aluminio, de carbono, de silicio, de titanio, de zirconio o de hafnio. › Alúmina.

- B01J21/08 B01J 21/00 […] › Sílice.

- B01J21/12 B01J 21/00 […] › Sílice y alúmina.

- B01J23/44 B01J […] › B01J 23/00 Catalizadores que contienen metales, óxidos o hidróxidos metálicos no previstos en el grupo B01J 21/00 (B01J 21/16 tiene prioridad). › Paladio.

- B01J23/755 B01J 23/00 […] › Níquel.

- B01J35/10 B01J […] › B01J 35/00 Catalizadores en general, caracterizados por su forma o propiedades físicas. › caracterizados por sus propiedades de superficie o su porosidad.

- B01J38/02 B01J […] › B01J 38/00 Regeneración o reactivación de catalizadores, en general. › Tratamiento por calor.

- C07C1/20 C […] › C07 QUIMICA ORGANICA. › C07C COMPUESTOS ACICLICOS O CARBOCICLICOS (compuestos macromoleculares C08; producción de compuestos orgánicos por electrolisiso electroforesis C25B 3/00, C25B 7/00). › C07C 1/00 Preparación de hidrocarburos a partir de uno o varios compuestos, cuando alguno de ellos no es un hidrocarburo. › a partir de compuestos orgánicos que contienen solamente átomos de oxígeno como heteroátomos.

- C07C2/04 C07C […] › C07C 2/00 Preparación de hidrocarburos a partir de hidrocarburos que tienen menor número de átomos de carbono. › por oligomerización de hidrocarburos insaturados bien definidos, sin formación de ciclo.

- C07C5/02 C07C […] › C07C 5/00 Preparación de hidrocarburos a partir de hidrocarburos que contienen igual número de átomos de carbono. › por hidrogenación.

- C10G50/00 C10G […] › Producción de mezclas de hidrocarburos líquidos a partir de hidrocaburos de número reducido de átomos de carbono, p. ej. por oligomerización.

- C10L1/08 C10 […] › C10L COMBUSTIBLES NO PREVISTOS EN OTROS LUGARES; GAS NATURAL; GAS NATURAL DE SINTESIS OBTENIDO POR PROCEDIMIENTOS NO PREVISTOS EN LAS SUBCLASES C10G O C10K; GAS DE PETROLEO LICUADO; USO DE ADITIVOS PARA COMBUSTIBLES O FUEGOS; GENERADORES DE FUEGO. › C10L 1/00 Combustibles carbonosos líquidos. › para encendido por compresión.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2373923_T3.pdf

Fragmento de la descripción:

Procedimiento para la transformación del etanol en una base para carburante diesel

5 Campo de la invención

La presente invención se refiere a la transformación del etanol en una base para carburante diesel.

Se refiere, de manera más particular, a un procedimiento catalítico para la transformación del etanol, puro o con agua, en una base para carburante diesel.

Antecedentes de la invención

La demanda para la utilización de la biomasa en sustitución parcial de los recursos petrolíferos para la síntesis de carburantes es cada vez mayor. También la utilización de bioetanol para la síntesis de bases para carburantes es objeto de un interés cada vez más marcado. Algunos autores han aludido a la producción de hidrocarburos líquidos sobre sólidos ácidos durante reacciones de conversión del etanol (H. Van Bekkum y otros, Applied Catalysis, 3 (1982) ) . Sin embargo, estos no han mostrado interés por la optimización del rendimiento en gasóleo.

La reacción sobre la que se basa el procedimiento para la transformación del etanol en una base para carburante diesel es la deshidratación-oligomerización en una etapa del etanol de acuerdo con la ecuación (1) siguiente:

oligomerización/ciclación (aromáticos, parafinas, olefinas, etc.)

(1)

Se sabe que la deshidratación del etanol se realiza con bastante facilidad sobre sólidos ácidos de baja acidez a unas temperaturas superiores a 300 ºC y a presión atmosférica. Los productos de la reacción son principalmente, por lo tanto, el agua y el etileno, el etileno obteniéndose con una selectividad superior al 96 %.Los catalizadores que se utilizan más habitualmente son las sílice-alúminas, las zeolitas no tratadas (ZSM-5) o modificadas mediante “vaporización” o derivadas del amianto. También se ha hablado en la técnica anterior de la utilización de una ZSM-5 tratada con ácido tríflico (R. Le Van Mao y otros, The Bioethanol-to-Ethytene (B.E.T.E.) Process, Applied Catalysis, 48 (1989) ) , o también de un silicato de niobio microporoso AM-11 (P. Brandao y otros, Dehydration of Alcohols by Microporous Niobium Silicate AM-11, Catalysis Letters, 80, 3-4 (2002) ) . Un estudio relativamente antiguo menciona la producción de aromáticos hasta un 50 % a partir de etanol sobre ZSM-5 a unas temperaturas superiores a 260 ºC.

Para temperaturas inferiores, solo se menciona la formación de etileno. La presencia de agua en la carga de etanol parece favorecer la formación de aromáticos, en oposición a las conclusiones de A. T. Aguayo y otros (J. Chem. Technol. and Biotechnol., 77 (2002) ) . La presencia de agua también tendría como efecto la limitación de la desactivación del catalizador. Por el contrario, para temperaturas superiores a 450 ºC, se corre el riesgo de desaluminar el catalizador.

La oligomerización del etileno, por su parte, necesita trabajar a alta presión, en general entre 2 y 4 MPa, pero a unas temperaturas más bajas, en general entre 20 y 200 ºC. Los catalizadores que se utilizan son, por lo tanto, a menudo metales de transición depositados sobre soportes de tipo sílice-alúmina, zeolitas (ZSM-5) o sólidos mesoporosos (MCM-41) tal y como lo describe V. Hulea y otros, J. Catal., 225 (2004) .

45 Son pocos los autores que se han referido a la deshidratación-oligomerización del etanol en una única etapa. Los pocos estudios mencionados (S. Sivasanker y otros, J. Assam Science Society, 36 (3) , (1994) o D. R. Whitcraft y otros, Ind. Eng. Chem. Process Dev., 22, (1983) han mostrado de este modo la producción de una fracción de gasolina mediante la reacción del etanol a presión y temperatura elevadas sobre ZSM-5. Sin embargo, los rendimientos obtenidos son bastante bajos y la fracción pesada (Tebullición 220 ºC) representa un porcentaje poco elevado ( 3 %) ; se menciona la formación de aromáticos: esta es función de la presión y de la relación Si/Al de la zeolita. A.T. Aguayo y otros, anteriormente citado, ha llevado a cabo varios estudios cinéticos avanzados relativos a la conversión del etanol acuoso sobre zeolitas H-ZSM-5 en hidrocarburos. No obstante, las reacciones tienen lugar a presión atmosférica y a temperatura elevada; los productos obtenidos no se detallan, pero son de baja masa 55 molecular (C5+) .

La reacción de transformación del etanol para producir hidrocarburos (deshidratación-oligomerización en una etapa) se ha estudiado principalmente sobre la zeolita ZSM-5 (M. M. Chang y otros, “The Conversion of Methanol and Other O-Compounds to Hydrocarbons over Zeolite Catalyst”, J. Catal., 47, págs. 249-259) . Aunque el objetivo principal es producir efluentes de tipo gasolina, sin embargo ningún autor se ha dedicado a optimizar el rendimiento en hidrocarburos líquidos con un punto de ebullición superior a 150 ºC.

K. G. Bhattachar y ya y otros (“Production of Hydrocarbons from Aqueous Ethanol over HZM-5 under High Pressure”) , Journal of Assam Science Society, 36 (3) , págs. 177-188 (1994) son los únicos que han mostrado interés por los 65 resultados en términos de producción de fracción diesel. Sin embrago, no han intentado optimizar las condiciones operativas, ni el catalizador. Las pruebas se han realizado a 3 MPa y 400 ºC sobre una H-ZSM-5 con una relación de Si/Al 103, esto es con una acidez relativamente baja. La fracción del corte diesel (270-370 ºC) obtenida es, por lo tanto, solo de un 0, 6 %. Las condiciones operativas varían mucho de un estudio a otro, pero, de manera general, la presión favorece la formación de productos líquidos ( C5+) , unas temperaturas superiores a 350 ºC favorecen la oligomerización del etileno, producto primario de la reacción del etanol a partir de 300 ºC. Por encima de 350 ºC, la formación de aromáticos se vuelve importante en particular sobre H-ZSM-5. Este catalizador es, con diferencia, el más estable de todas las zeolitas estudiadas (mordenita, Y o beta) .

La adición de metales mediante intercambio iónico la han estudiado J. F. Schulz y otros (“Conversion of Ethanol over Metal-exchanged Zeolites”, Chem. Eng. Technol., 16 (1993) , págs. 332-337) , que han demostrado la influencia del níquel en la formación de aromáticos. Según estos, la adición de este metal permite estabilizar las moléculas de aluminio de las zeolitas, evitando de este modo la pérdida de cristalinidad. Una baja relación Si/Al del catalizador favorece la formación de aromáticos. Para B. Valle y otros (“Effect of Nickel Incorporation on the Acidity and Stability of HZSM-5 Zeolite in the MTO Process”, Catalysis Today 106 (2005) , págs. 118-122) en el caso del procedimiento “Methanol to Olefines”, que requiere una temperatura elevada y que se produce lugar en presencia de una gran cantidad de agua, la adición de níquel mediante impregnación permite estabilizar la zeolita H-ZSM-5. La presencia de níquel hace que se reduzca la acidez del catalizador (fuerza y número) . Sin embargo, un contenido en níquel de un 1 % permite que el catalizador se vuelva regenerable sin pérdida de actividad, al contrario que el sólido precursor que se desactiva. Machado y otros (“Obtaining Hydrocrabons from Ethanol over Iron-modified ZSM-5-Zeolites”, Fuel 84, págs. 2.064-2.070) ha modificado una ZSM-5 con una relación Si/Al = 20 (previamente intercambiada para obtener la forma protónica) mediante impregnación con Fe (NO3) 3, 9H2O o mediante intercambio iónico con FeCl3, 6H2O.

La zeolita ZSM-5 se considera microporosa ya que la mayoría de sus poros tienen un tamaño inferior a 20 A.

Por otra parte, algunos autores han comparado los mecanismos de deshidratación y de oligomerización del etanol con los del metanol. Derouane y otros (J. Catal, 53, págs. 40-55 (1978) ) demostraron, en particular, que el comportamiento de estos dos alcoholes en la reacción de transformación sobre sólidos ácidos era diferente. De este modo, en unas condiciones idénticas, a 250 ºC, el etanol se convierte en más de un 98 % en etileno mientras que el producto principal detectado a partir del metanol (en un 74 %) es el dimetiléter. Espinoza y otros (App. Catal., 6, págs. 11-26 (1983) ) , por su parte, confirman la formación de etileno en un 93 % a partir de etanol a 380 ºC y de C5+ a un 49 % a partir de metanol.

El mecanismo es, de forma clara, diferente para los dos alcoholes: en efecto, el metanol debe, en primer lugar, reaccionar sobre sí mismo para formar dimetiléter, eliminando una primera molécula de agua, y a continuación la eliminación de una segunda molécula... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la transformación del etanol en una base para carburante diesel, que se caracteriza porque comprende: 5

− una única etapa reactiva (a) para poner en contacto al etanol con un catalizador ácido, amorfo o estructurado, mayoritariamente mesoporoso, es decir, que comprende al menos un 60 % de poros con un tamaño comprendido entre 2 y 50 nm, seleccionado dentro del grupo formado por las alúminas delta, gamma y eta, y las sílices-alúminas, que llega a una temperatura de entre 300 y 500 ºC, a una presión de entre 2 y 10 MPa, y a una velocidad ponderal por hora de entre 0, 2 y 4 h-1, y que produce una fase gaseosa, una fase líquida orgánica y una fase líquida acuosa; y − una etapa de separación (b) de dicha fase gaseosa, dicha fase líquida orgánica y dicha fase líquida acuosa.

2. Procedimiento de acuerdo con la reivindicación 1 en el que dicho catalizador es una alúmina gamma o delta con una superficie externa comprendida entre 130 y 350 m2/g y con un volumen poroso, medido por intrusión de mercurio, situado entre 0, 3 y 1, 2 cm3/g.

3. Procedimiento de acuerdo con la reivindicación 1 en el que dicho catalizador es una sílice-alúmina amorfa, que presenta un porcentaje de sílice de entre un 10 y un 90 % en masa y que posee una superficie externa de entre 200 20 y 480 m2/g (medición SBET) .

4. Procedimiento de acuerdo con la reivindicación 3 en el que dicha sílice-alúmina presenta un volumen poroso, medido por intrusión de mercurio, comprendido entre 0, 5 y 1, 5 cm3/g.

5. Procedimiento de acuerdo con una de las reivindicaciones 1 a 4 que incluye una etapa de regeneración del catalizador.

6. Procedimiento de acuerdo con la reivindicación 5 en el que la regeneración se realiza bajo un flujo de aire a una presión entre la presión atmosférica y la presión de reacción, y a una temperatura seleccionada entre 400 y 600 ºC. 30

7. Procedimiento de acuerdo con una de las reivindicaciones 1 a 6 en el que la etapa (b) de separación de dicha fase gaseosa, dicha fase líquida orgánica y dicha fase líquida acuosa se realiza a una presión próxima a la presión de reacción.

8. Procedimiento de acuerdo con una de las reivindicaciones 1 a 7 en el que al menos una parte de la fase gaseosa separada en la etapa (b) se recicla a la entrada de la etapa (a) .

9. Procedimiento de acuerdo con una de las reivindicaciones 1 a 8 en el que al menos una parte del efluente líquido orgánico de la etapa de separación (b) se ve sometida a una hidrogenación. 40

10. Procedimiento de acuerdo con la reivindicación 9 en el que la hidrogenación se realiza por contacto con un gas rico en hidrógeno sobre un catalizador que contiene un metal del grupo VIII, sobre un soporte de tipo alúmina, sílice o sílice-alúmina, a una velocidad ponderal por hora de entre 1 y 8 h-1, una temperatura entre 100 y 250 ºC en la entrada del reactor y a una presión operativa comprendida entre 2 y 5 MPa. 45

11. Procedimiento de acuerdo con la reivindicación 10 en el que dicho catalizador comprende de un 0, 1 % a un 10 % en masa de paladio.

12. Procedimiento de acuerdo con la reivindicación 10 en el que dicho catalizador comprende de un 1 % a un 60 % 50 en masa de níquel.

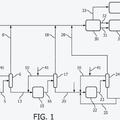

Figura 1

Figura 3

Patentes similares o relacionadas:

Conversión de aceites vegetales en aceites base y combustibles de transporte, del 27 de Noviembre de 2019, de CHEVRON U.S.A. INC.: Un metodo para producir aceite base y combustible diesel, comprendiendo el metodo las etapas de: a) procesar un aceite vegetal que contiene […]

Conversión de aceites vegetales en aceites base y combustibles de transporte, del 27 de Noviembre de 2019, de CHEVRON U.S.A. INC.: Un metodo que comprende las etapas de: a) procesar un aceite vegetal que contiene trigliceridos para llevar a cabo la oligomerizacion y la desoxigenacion […]

Proceso e instalación para la conversión de petróleo crudo en petroquímicos que tiene una eficacia mejorada del carbono, del 12 de Junio de 2019, de SAUDI BASIC INDUSTRIES CORPORATION: Proceso integrado para convertir petróleo crudo en productos petroquímicos que comprende destilación de petróleo crudo, hidrocraqueo y síntesis de olefinas, […]

Proceso de hidrocraqueo integrado, del 4 de Junio de 2019, de SAUDI BASIC INDUSTRIES CORPORATION: Un proceso de hidrocraqueo integrado para producción de petroquímicos olefínicos y aromáticos a partir de una materia prima de hidrocarburos que comprende petróleo crudo, comprendiendo […]

Procedimiento para convertir hidrocarburos pesados de refinería en productos petroquímicos, del 7 de Marzo de 2019, de SAUDI BASIC INDUSTRIES CORPORATION: Un procedimiento para convertir hidrocarburos pesados de refinería en productos petroquímicos, que comprende las siguientes etapas de: (a) alimentar una materia prima hidrocarbonada […]

Sistemas y métodos para el procesamiento externo de gasóleo de la zona de inflamación de un proceso de coquización retardada, del 6 de Marzo de 2019, de Bechtel Hydrocarbon Technology Solutions, Inc: Un sistema para el procesamiento externo de gasóleo de la zona de inflamación a partir de un proceso de coquización retardada, que comprende: una unidad […]

Método para convertir una materia prima hidrocarbonada de alto punto de ebullición en productos hidrocarbonados de menor punto de ebullición, del 15 de Enero de 2019, de SAUDI BASIC INDUSTRIES CORPORATION: Un proceso para convertir una materia prima hidrocarbonada de alto punto de ebullición en productos hidrocarbonados de menor punto de ebullición, siendo […]

Método para convertir una materia prima hidrocarbonada de alto punto de ebullición en productos hidrocarbonados de menor punto de ebullición, del 15 de Enero de 2019, de SAUDI BASIC INDUSTRIES CORPORATION: Un proceso para convertir una materia prima hidrocarbonada de alto punto de ebullición en productos hidrocarbonados de menor punto de ebullición, siendo […]

Producción de aceites base a partir de vaselina, del 9 de Enero de 2019, de EXXONMOBIL RESEARCH AND ENGINEERING COMPANY: Un método para formar aceites base lubricantes, que comprende: separar una materia prima en al menos una primera fracción y una fracción inferior, un punto de […]