Procedimiento de calentamiento en un horno utilizando un combustible de baja potencia calorífica, y horno que utiliza este procedimiento.

Procedimiento de control de un horno de calentamiento de productos siderúrgicos,

en particular de desbastes planos, de desbastes cuadrados o rectangulares, de desbastados o de palanquilla, que permite llevar el producto a calentar a la temperatura deseada para el laminado,

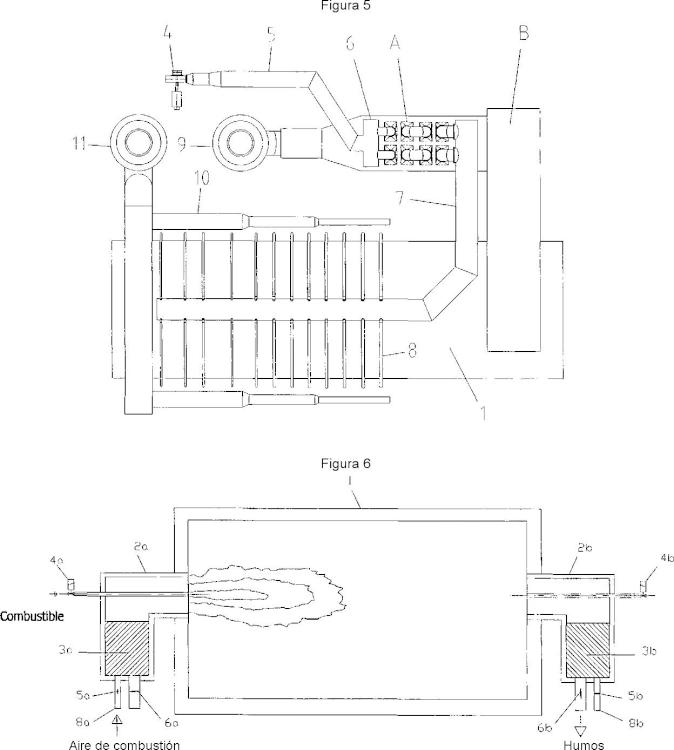

- estando el horno equipado mayoritariamente de quemadores de tipo quemadores regenerativos (2a, 2b), que comprenden unas matrices regenerativas (3a, 3b) y que funcionan en modo todo o nada,

- funcionando los quemadores en modulación de duración,

- atravesando una parte de los humos de combustión las matrices regenerativas de los quemadores regenerativos a fin de precalentar uno (combustible o comburente) de los fluidos que participan a la combustión, caracterizado por que:

- el horno está equipado de un recuperador de calor (A) colocado en el exterior del horno en un tubo de humos (B), y

- la totalidad de los humos de combustión atraviesa el recuperador de calor (A) para precalentar el fluido (comburente o combustible) diferente del precalentado en las matrices regenerativas.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FR2007/001461.

Solicitante: FIVES STEIN.

Nacionalidad solicitante: Francia.

Dirección: 108-112, avenue de la République 94700 Maisons-Alfort FRANCIA.

Inventor/es: GIRAUD, PATRICK, CHEVER,RENE-VINCENT.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C21D9/00 QUIMICA; METALURGIA. › C21 METALURGIA DEL HIERRO. › C21D MODIFICACION DE LA ESTRUCTURA FISICA DE LOS METALES FERROSOS; DISPOSITIVOS GENERALES PARA EL TRATAMIENTO TERMICO DE METALES O ALEACIONES FERROSOS O NO FERROSOS; PROCESOS DE MALEABILIZACION, p.ej. POR DESCARBURACION O REVENIDO (cementación por procesos de difusión C23C; tratamiento de la superficie de materiales metálicos utilizando al menos un proceso cubierto por la clase C23 y al menos un proceso cubierto por la presente subclase, C23F 17/00; solidificación unidireccional de materiales eutécticos o separación unidireccional de materiales eutectoides C30B). › Tratamiento térmico, p. ej. recocido, endurecido, revenido, temple, adaptado para artículos particulares; Sus hornos.

- F27B3/26 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F27 HORNOS; APARATOS DE DESTILACIÓN. › F27B HORNOS, ESTUFAS, HOGARES O RETORTAS DE DESTILACION, EN GENERAL; APARATOS DE SINTERIZACION A CIELO ABIERTO O APARATOS SIMILARES (aparatos de combustión F23; calefacción eléctrica H05B). › F27B 3/00 Hornos de solera, p. ej. hornos de reverbero (F27B 9/00 - F27B 15/00, F27B 21/00 tienen prioridad ); Hornos de arco eléctrico. › Disposición de los cambiadores de calor.

- F27B9/30 F27B […] › F27B 9/00 Hornos en los cuales la carga se desplaza mecánicamente, p. ej. de tipo túnel (F27B 7/14 tiene prioridad ); Hornos similares en los cuales la carga se desplaza por gravedad. › Partes constitutivas, accesorios o equipos particulares a los hornos de estos tipos.

- F27D17/00 F27 […] › F27D PARTES CONSTITUTIVAS O ACCESORIOS DE LOS HORNOS, ESTUFAS, HOGARES O RETORTAS DE DESTILACION, EN LA MEDIDA EN QUE SON COMUNES A MAS DE UN TIPO DE HORNO (aparatos de combustión F23; calefacción eléctrica H05B). › Dispositivos para la utilización del calor perdido (cambiadores de calor en sí F28 ); Dispositivos para la utilización o eliminación de los gases residuales (eliminación de humo en general B08B 15/00).

PDF original: ES-2547010_T3.pdf

Fragmento de la descripción:

Procedimiento de calentamiento en un homo utilizando un combustible de baja potencia calorífica, y horno que utiliza este procedimiento

La invención se refiere a un procedimiento de control de un horno de calentamiento, en particular un horno de calentamiento de productos siderúrgicos, en particular de desbastes planos, de desbastes cuadrados o rectangulares, de desbastados o de palanquilla, que permite llevar el producto a calentar a la temperatura deseada para el laminado con un combustible de baja potencia calorífica, comúnmente denominado "gas pobre".

Por "gas pobre" se designa un combustible gaseoso cuya potencia calorífica está comprendida entre 2700 kJ/Nm3 y 4000 kJ/Nm3.

Estos gases pobres están generalmente compuestos de una gran proporción de gases inertes, tales como el nitrógeno y el gas carbónico, que tienen un papel de balastos y que deben ser calentados en la combustión y por lo tanto limitan la temperatura teórica de combustión.

El documento EP 0 322 678 se refiere a un sistema de quemadores regenerativos, para un horno, que pueden ser alimentados en gas de alto horno. Dos matrices regenerativas están previstas para cada quemador, lo que complica el horno y su procedimiento de control. La invención tiene en particular como objetivo remediar a este inconveniente.

A título de ejemplo, se describe a continuación más en detalle el caso de funcionamiento con un combustible gaseoso de bajo poder calórico, tomando como ejemplo el gas de alto horno. Su principal ventaja reside en el hecho de que es disponible "gratuitamente", de ahí el interés de utilizarlo como combustible para alimentar los hornos situados en el sitio siderúrgico. Por el contrario, tiene un bajo poder calorífico, del orden de 3500 kJ/Nm3, relacionado a su composición química que comprende una cantidad elevada en gases inertes, N2 y CO2. Para que los productos a calentar alcancen la temperatura requerida en el deshornado del horno para el laminado, aproximadamente 1150 a 1280°C, es indispensable que las paredes del horno y los humos de combustión estén a alta temperatura, aproximadamente 1300 a 1400°C. Según el estado de la técnica, estas temperaturas son difíciles a alcanzar por la temperatura teórica de combustión durante el uso exclusivo de gases pobres. La temperatura teórica de combustión es la temperatura máxima susceptible de ser obtenida por los gases en final de combustión. Se calcula determinando el estado final de una mezcla combustible/comburente tomada inicialmente en proporciones estoesquiométricas o en proporciones definidas, y que ha sufrido una combustión adiabática instantánea a presión constante y sin intercambio de calor con su entorno. La temperatura teórica de combustión no se puede obtener en un horno ya que, por un lado, la combustión no se produce jamás instantáneamente y, por otro lado, la llama intercambia siempre calor con su entorno. Resulta que en condiciones dadas, se puede obtener efectivamente sólo una temperatura de llama real inferior a la temperatura teórica. La relación entre esta temperatura real y la temperatura teórica se denomina "rendimiento pirométrico". Esta noción está por ejemplo detallada en el artículo "Combustibles pauvres dans les fours continus de sidérurgie" publicado en el número 232 de abril de 1981 en la Revue Générale de Thermique. El rendimiento pirométrico para el gas de alto horno es, por ejemplo, de 0,80. Se escoge este valor para exponer el problema técnico al que la invención aporta una solución.

Los humos presentes en el horno tienen por lo tanto una temperatura máxima que corresponde a la temperatura de llama real.

Se conoce que un medio para aumentar la temperatura teórica de combustión consiste en precalentar el aire de combustión o el combustible aguas arriba de la boquilla del quemador.

Los medios utilizados según el estado de la técnica consisten en precalentar uno de los dos fluidos que participan a la combustión, bien a través de un recuperador situado en el circuito de humos, bien a través de las matrices regenerativas de quemadores regenerativos.

Las figuras 1 a 4 de los dibujos anexos son unas tablas de valores calculados para un combustible de tipo gas pobre de alto horno, cuya composición en volumen es la siguiente: N2 56,7%, CO 24,5%, CO216,7%, H2 2,0%, otros 0,1%. Las condiciones son recordadas en el encabezamiento de cada tabla.

Los cálculos representados en la Figura 1 muestran que precalentando el aire de combustión, una temperatura de aire de 1250°C no es suficiente para obtener una temperatura de humos comparable a las obtenidas para gases ricos, es decir 1400°C y más. Este nivel de temperatura de calentamiento del aire, y por lo tanto con más razón a nivel superior, no se puede obtener con un recuperador industrial situado en el circuito de humos.

Los quemadores regenerativos, gracias a los cuales es posible calentar el aire a alta temperatura, permiten obtener unas diferencias de temperaturas entre los humos y el gas precalentado de aproximadamente 150°C. Sin embargo, la temperatura límite de calentamiento del aire con un quemador regenerativo se sitúa entre 1150°C y 1200°C.

Por lo tanto, no es posible obtener una temperatura de pared de horno suficiente para calentar el aire con un

producto a 1200°C precalentando únicamente el aire de combustión.

Los cálculos representados en la Figura 2 muestran que precalentando el gas pobre, es necesario precalentarlo hasta una temperatura de 1000°C para obtener una temperatura de humos comparable a las obtenidas (1400°C y más) para gases ricos. Este nivel de temperatura podría ser alcanzado efectuando el precalentamiento en un quemador regeneratlvo. No obstante, esta solución no se utiliza ¡ndustrialmente debido a problemas técnicos que la hacen difícil a realizar, tales como los riesgos inherentes a este nivel de temperatura del gas así como a los problemas Inducidos por el craqueo del gas a estas temperaturas. Por lo tanto, no es posible ¡ndustrialmente obtener una temperatura de pared de horno suficiente para calentar un producto a 1200°C precalentando únicamente el gas pobre.

Otro medio que permite aumentar la temperatura teórica de combustión consiste en realizar una sobreoxidación del aire de combustión, es decir aumentar su contenido en oxígeno.

Los cálculos representados en la Figura 3, con un comburente a 450°C, muestran que esta solución no es satisfactoria, ya que Incluso precalentando el comburente a 450°C, se necesita una cantidad en oxígeno en el comburente del 80% para alcanzar una temperatura de humos próxima de 1400°C. Un precalentamiento a esta temperatura de oxígeno casi puro no se puede realizar ¡ndustrialmente por razones de seguridad. Por otro lado, la rentabilidad de esta solución sería muy variable según las fábricas y el coste del m3 de oxígeno. Por estas mismas razones, una cantidad menor en oxígeno asociada a un calentamiento del gas pobre no es una solución satisfactoria.

Así, las soluciones utilizadas según el estado de la técnica no permiten llevar el producto a calentar a la temperatura deseada para el laminado con exclusivamente un combustible de baja potencia calorífica en condiciones satisfactorias.

Para responder a los problemas técnicos enunciados, la Invención se basa principalmente en un procedimiento de control de un horno de calentamiento de productos siderúrgicos, en particular de desbastes planos, de desbastes cuadrados o rectangulares, de desbastados o de palanquilla, que permite llevar el producto a calentar a la temperatura deseada para el laminado,

- siendo el horno mayoritariamente de quemadores de tipo quemadores regenerativos que comprenden matrices regenerativas y que funcionan en modo todo o nada,

- funcionando los quemadores en modulación de duración,

- atravesando una parte de los humos de combustión las matrices regenerativas de los quemadores regenerativos a fin de precalentar uno (combustible o comburente) de los fluidos que participan a la combustión, caracterizado por que:

- el horno está equipado de un recuperador de calor dispuesto en el exterior del horno en un tubo de humos, y

- el total de los humos de combustión atraviesa el recuperador de calor para precalentar el fluido (comburente o combustible) diferente del precalentado en las matrices regenerativas.

Ventajosamente, se utiliza un gas pobre exclusivamente como combustible, y un precalentamiento a alta temperatura de uno de los fluidos que participan a la combustión, obtenido durante su paso a través de las matrices regenerativas de los quemadores, en combinación con un precalentamiento del otro fluido que participa a la combustión obtenido durante su paso a través del recuperador de... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento de control de un horno de calentamiento de productos siderúrgicos, en particular de desbastes planos, de desbastes cuadrados o rectangulares, de desbastados o de palanquilla, que permite llevar el producto a calentar a la temperatura deseada para el laminado,

- estando el horno equipado mayoritariamente de quemadores de tipo quemadores regenerativos (2a, 2b), que comprenden unas matrices regenerativas (3a, 3b) y que funcionan en modo todo o nada,

- funcionando los quemadores en modulación de duración,

- atravesando una parte de los humos de combustión las matrices regenerativas de los quemadores regenerativos a fin de precalentar uno (combustible o comburente) de los fluidos que participan a la combustión, caracterizado por que:

- el horno está equipado de un recuperador de calor (A) colocado en el exterior del horno en un tubo de humos (B), y

- la totalidad de los humos de combustión atraviesa el recuperador de calor (A) para precalentar el fluido (comburente o combustible) diferente del precalentado en las matrices regenerativas.

2. Procedimiento según la reivindicación 1, caracterizado porque:

- un gas pobre se utiliza exclusivamente como combustible;

- un precalentamiento a alta temperatura de uno de los fluidos que participa a la combustión, obtenido durante su paso a través de las matrices regenerativas (3a, 3b) de los quemadores, está combinado con un precalentamiento del otro fluido que participa a la combustión obtenido durante su paso a través del recuperador de calor (A), y permite alcanzar la temperatura requerida para los productos a calentar a la salida del horno.

3. Procedimiento según la reivindicación 1 o 2, caracterizado por que el caudal de los humos que atraviesa la matriz regenerativa de un quemador regenerativo está determinado para obtener la temperatura deseada de los humos en la salida del quemador regenerativo y correlativamente la temperatura deseada para el fluido a precalentar después de su paso en la matriz regenerativa.

4. Procedimiento según cualquiera de las reivindicaciones 1 a 3, caracterizado por que, para un tiempo de ciclo constante de transición entre dos quemadores regenerativos de un mismo par, el tiempo de funcionamiento en modo calentamiento de cada quemador regenerativo se ajusta para cada ciclo, de manera que el quemador transmita la potencia calorífica requerida.

5. Procedimiento según cualquiera de las reivindicaciones 1 a 4, caracterizado por que, a fin de alcanzar una temperatura de llama suficiente durante fases de encendido del horno o en funcionamiento a bajo régimen, la temperatura del fluido que proviene del recuperador (A) se mantiene a un nivel mínimo, bien utilizando el o los quemadores del horno situados lo más cerca posible de este recuperador, bien utilizando uno o más quemadores complementarios.

6. Procedimiento según la reivindicación 5, caracterizado por que los quemadores complementarios están colocados en el circuito de humos, aguas arriba del recuperador (A).

7. Procedimiento según cualquiera de las reivindicaciones 1 a 6, caracterizado por que la proporción de humos que pasa por el recuperador de calor (A) se aprovecha para un control preciso de la presión en el interior del horno a fin de limitar las entradas de aire.

8. Procedimiento según la reivindicación 2, o el conjunto de la reivindicación 2 y de cualquiera de las reivindicaciones 3 a 7, caracterizado porque:

- el gas pobre se precalienta en las matrices regenerativas de los quemadores a una temperatura comprendida entre 600°C y 800°C,

- el gas pobre tiene un poder calorífico comprendido entre 2700 kJ / Nm3 y 4000 kJ /Nm3,

- y el comburente está formado por aire precalentado en el recuperador de calor (A) a una temperatura comprendida entre 400°C y 600°C para obtener una temperatura de humos superior a 1300°C, que permite lleva el producto a calentar a una temperatura comprendida entre 1150°C y 1280°C.

9. Procedimiento según cualquiera de las reivindicaciones anteriores, caracterizado por que el número de quemadores de tipo quemadores regenerativos (2a, 2b) es superior al número total de quemadores de otro tipo.

10. Procedimiento según cualquiera de las reivindicaciones anteriores, caracterizado por que el tiempo de ciclo constante de transición entre dos quemadores regenerativos de un mismo par está comprendido entre 40 y 80 segundos, y el tiempo de funcionamiento en modo calentamiento de cada quemador regenerativo está ajustado para cada ciclo de manera que el quemador transmita la potencia calorífica requerida.

11. Horno de calentamiento de productos siderúrgicos, en particular de desbastes planos, de desbastes cuadrados o rectangulares, de desbastados o de palanquilla, que permite llevar el producto a calentar a la temperatura deseada para el laminado, que comprende:

- por un lado mayoritariamente unos quemadores de tipo quemadores regenerativos (2a, 2b), que comprenden unas matrices regenerativas (3a, 3b) y que funcionan en modo todo o nada,

- medios (4a, 5a; 4b, 5b) para hacer funcionar los quemadores (2a, 2b) en modulación de duración,

- medios (6a, 6b) para que una parte de los humos de combustión atraviese las matrices regenerativas (3a, 3b) de los quemadores regenerativos a fin de precalentar uno u otro de los fluidos que participan a la combustión (combustible o comburente),

caracterizado por que comprende un recuperador de calor (A), dispuesto en el exterior del horno en un tubo a humos (B), y medios para que la totalidad de los humos de combustión atraviese el recuperador de calor (A) para precalentar el fluido que no está calentado en las matrices regenerativas (comburente o combustible).

12. Horno según la reivindicación 11, caracterizado por que el número de quemadores de tipo quemadores regenerativos (2a, 2b) es superior al de los otros quemadores.

Patentes similares o relacionadas:

Método para el enfriamiento homogéneo y sin contacto de superficies calientes no continuas y dispositivo para ello, del 15 de Julio de 2020, de VOESTALPINE STAHL GMBH: Dispositivo para el enfriamiento homogéneo y sin contacto de superficies calientes, primarias y no continuas, en donde el dispositivo para enfriamiento tiene […]

Acero inoxidable martensítico, del 15 de Julio de 2020, de JFE STEEL CORPORATION: Acero inoxidable martensítico que comprende una composición química que contiene, en % en masa: C: el 0,020% o más y menos del 0,10%, Si: más del 0,3% y […]

Acero estabilizador que tiene alta resistencia y excelente resistencia a la corrosión, estabilizador del vehículo que lo emplea y método para fabricar el mismo, del 17 de Junio de 2020, de NHK SPRING CO.LTD.: Un acero estabilizador que consiste en, en % en masa: C: 0,21 % a 0,35 %; Si: 0,60 % o menos, pero sin incluir el 0 %; Mn: 0,30 […]

Sistema de carga para hornos continuos, particularmente para el tratamiento de artículos metálicos, y horno continuo que comprende dicho sistema, del 17 de Junio de 2020, de LM Industry S.R.L: Sistema de carga para hornos continuos, particularmente para el tratamiento de artículos metálicos, que comprende: - una primera cinta transportadora […]

Pieza estampada en caliente que tiene una junta soldada y método de fabricación para la pieza estampada en caliente, del 10 de Junio de 2020, de NIPPON STEEL CORPORATION: Un método de producción de una pieza estampada en caliente que tiene una junta soldada según la reivindicación, comprendiendo el método: una etapa de calentamiento […]

Método y dispositivo para producir componentes de acero endurecidos, del 6 de Mayo de 2020, de VOESTALPINE STAHL GMBH: Método para el endurecimiento por presión de componentes de chapa de acero galvanizados, en donde se recorta una pletina de una banda de chapa de acero […]

Placa de acero con excelente durabilidad para cuchillas de troquelado en forma de banda y cuchilla de troquelado en forma de banda, del 6 de Mayo de 2020, de NIPPON STEEL CORPORATION: Una placa de acero para cuchillas de troquelado en forma de banda que tiene una excelente durabilidad, comprendiendo la placa de acero partes de capa superficial que tienen […]

Acero inoxidable austenítico y método de producción del mismo, del 29 de Abril de 2020, de NIPPON STEEL CORPORATION: Un acero inoxidable austenítico que tiene una composición química que consiste, en porcentaje en masa, en C: de un 0,005 a un 0,015 %, […]