Tubo de metal compuesto sin soldadura y procedimiento de fabricación del mismo.

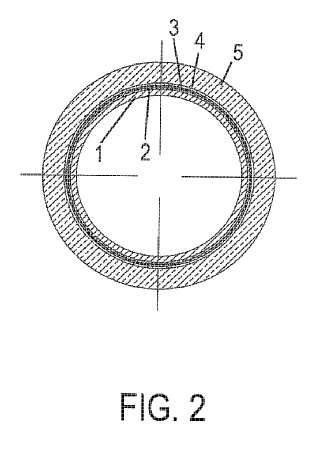

Tubo de metal compuesto sin costuras que comprende una capa interior (1) que consiste en cobre o unaaleación de cobre,

una capa exterior (5) que consiste en aluminio o una aleación de aluminio y por lo menos trescapas inter metálicas intermedias diferentes (2, 3, 4) cada una consistiendo en cobre y aluminio, en el que laconcentración de cobre disminuye desde la capa interior (1) hacia la capa exterior (5) en la dirección radial del tubo.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2010/054324.

Solicitante: Halcor Metal Works S.A.

Nacionalidad solicitante: Grecia.

Dirección: Mesogeion Avenue 2-4 Athens Tower 11527 Athen GRECIA.

Inventor/es: BIRIS,JOHN, HINOPOULOS,GEORGE, KAIMENOPOULOS,APOSTOLOS.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B21C23/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21C FABRICACION DE CHAPAS, ALAMBRES, BARRAS, TUBOS, PERFILES METALICO O PRODUCTOS ANALOGOS SEMIACABADOS POR PROCEDIMIENTOS DISTINTOS AL LAMINADO; OPERACIONES AUXILIARES RELACIONADAS CON EL TRABAJO DE METALES SIN ARRANQUE SUSTANCIAL DE MATERIA. › Extrusión de metales; Extrusión por percusión.

- B21C23/24 B21C […] › B21C 23/00 Extrusión de metales; Extrusión por percusión. › Aplicación de un revestimiento metálico sobre longitudes indefinidas de material metálico o no metálico.

- F28F21/08 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F28 INTERCAMBIO DE CALOR EN GENERAL. › F28F PARTES CONSTITUTIVAS DE APLICACION GENERAL DE LOS APARATOS INTERCAMBIADORES O DE TRANSFERENCIA DE CALOR (materiales de transferencia de calor, de intercambio de calor o de almacenamiento de calor C09K 5/00; purgadores de agua o aire, ventilación F16). › F28F 21/00 Estructura de los aparatos intercambiadores de calor caracterizada por el empleo de materiales específicos. › de metal.

PDF original: ES-2449622_T3.pdf

Fragmento de la descripción:

Tubo de metal compuesto sin soldadura y procedimiento de fabricación del mismo La presente invención se refiere a un tubo de metal compuesto sin costuras y a un procedimiento de fabricación del mismo.

Los tubos de múltiples capas compuestos que comprenden una capa interior fabricada de cobre y una capa exterior fábrica de aluminio (referidos como tubos compuestos de Cu-Al) son conocidos a partir de la técnica anterior.

Por ejemplo el documento JP – A – 61119996 enseña producir un tubo compuesto de Cu-Al mediante laminado en frío (a través de hileras o rodillos de reducción) de un tubo fabricado de aluminio colocado sobre un tubo fabricado de cobre, con ambos tubos habiendo sido fabricados separadamente con anterioridad. Sin embargo, para algunas aplicaciones, por ejemplo la resistencia a la unión entre la capa de aluminio y la capa de cobre del compuesto Cu-Al

producido según este procedimiento de fabricación no es suficiente.

Es el objeto de la presente invención proporcionar un tubo compuesto que tenga características mejoradas y proporcionar un procedimiento de fabricación de un tubo de este tipo.

El objeto de la invención se consigue con un tubo de metal compuesto sin costuras y un procedimiento de fabricación de un tubo de metal compuesto sin costuras según las reivindicaciones independientes.

Desarrollos ventajosos adicionales de la invención son materias sujeto de las reivindicaciones subordinadas.

Según la invención, un tubo de metal compuesto sin costuras comprende una capa interior (tubo interior) que consiste en cobre o una aleación de cobre, una capa exterior (tubo exterior) que consiste en aluminio o una aleación de aluminio y por lo menos tres capas inter metálicas intermedias diferentes cada una consistiendo en cobre y aluminio. La concentración de cobre disminuye desde la capa interior hasta la capa exterior en la dirección radial del tubo (y por consiguiente la concentración de aluminio aumenta desde la capa interior hasta la capa exterior en la dirección radial del tubo) . Específicamente, existe una etapa de concentración discreta entre cada capa del tubo de metal compuesto.

Las por lo menos tres capas inter metálicas intermedias actúan como uniones fuertes entre la capa interior y la capa exterior. En particular, la presencia de por lo menos tres capas inter metálicas intermedias conduce a una reducción de las tensiones y de los picos de tensión, respectivamente, entre la capa interior y la capa exterior. Como resultado, el tubo de metal compuesto presenta una resistencia a la unión excelente entre la capa interior y la exterior. Aparte de eso, debido a las capas inter metálicas, el tubo de metal compuesto muestra una resistencia térmica superior, especialmente cuando el tubo está sometido a altas variaciones de la temperatura, como por ejemplo en aplicaciones de calefacción, ventilación, aire acondicionado (HVAC) . Por consiguiente, la durabilidad y la vida útil del tubo de metal compuesto se mejoran. Adicionalmente, se mejora la capacidad de poder trabajar mecánicamente el tubo de metal compuesto.

Preferiblemente, la capa inter metálica intermedia interior comprende 75 - 85% en peso de cobre y 21 – 15% en peso de aluminio, la capa inter metálica intermedia del medio comprende 69 - 63% en peso de cobre y 31 - 27% en 45 peso de aluminio y la capa inter metálica intermedia exterior comprende 50 - 55% en peso de cobre y 50 - 45% en peso de aluminio. En estas gamas, se consigue una excelente resistencia a la unión entre la capa exterior y la capa interior.

Preferiblemente, la capa inter metálica intermedia interior consiste en cobre y aluminio que están en la fase y, la capa inter metálica intermedia del medio consiste en cobre y aluminio que están en la fase f y la capa inter metálica intermedia exterior consiste en cobre y aluminio que están en la fase 8. La provisión de capas inter metálicas intermedias con cobre y aluminio estando en cada capa en una fase diferente conduce a una resistencia a la unión incrementada entre la capa de aluminio exterior y la capa de cobre interior del tubo.

Preferiblemente, cada una de las capas inter metálicas intermedias tiene un grosor en la dirección radial del tubo desde 0, 5 μm hasta 4, 0 μm. Preferiblemente, la suma de los grosores de las capas inter metálicas intermedias en la dirección radial del tubo es desde 1, 5 μm hasta 12 μm. En esta gama se puede conseguir una resistencia a la unión óptima.

Preferiblemente, la capa interior tiene un grosor en la dirección radial del tubo entre 0, 1 y 5 mm. Preferiblemente la capa exterior tiene un grosor en la dirección radial del tubo entre 0, 1 y 5 mm.

Preferiblemente, el grosor de la capa inter metálica intermedia exterior es por lo menos el doble tanto como el grosor de la capa inter metálicas intermedia interior en la dirección radial del tubo. Debido a que la capa inter metálica 65 intermedia exterior es relativamente grande comparada con la capa inter metálica intermedia interior, la resistencia a la unión se puede incrementar adicionalmente.

Preferiblemente, la capa interior comprende el 99, 90% en peso o más de cobre y la capa exterior comprende el 99, 50% en peso o más de aluminio.

De forma ventajosa, la relación de los grosores de la capa interior y la capa exterior en la dirección radial del tubo está entre 0, 1 y 0, 8.

El procedimiento de fabricación de un tubo de metal compuesto sin costuras según la invención comprende las etapas de:

a) activación por calor de la superficie exterior de un tubo sin costuras fabricado de cobre o de una aleación de cobre, y

b) extrusión de una capa tubular de aluminio o una aleación de aluminio directamente sobre la superficie 15 exterior activada por calor del tubo sin costuras fabricado de cobre o de una aleación de cobre produciendo de ese modo un tubo de metal compuesto sin costuras.

La activación por calor de la superficie exterior del tubo sin costuras tiene el efecto de que se promueve la difusión de los átomos de aluminio dentro del cobre. La extrusión de la capa tubular de aluminio o de aleación de aluminio directamente sobre la superficie exterior activada por calor del tubo sin costuras resulta la formación de por lo menos tres capas inter metálicas intermedias entre el tubo interior fabricado de cobre o de una aleación de cobre y la capa tubular de aluminio o una aleación de aluminio. Específicamente, la formación de las por lo menos tres capas inter metálicas intermedias (una después de la otra) empieza inmediatamente después de la extrusión del material que entra en contacto con la superficie exterior activada por calor del tubo de cobre.

Como resultado, es posible producir con el procedimiento de la invención un tubo de metal compuesto sin costuras como se ha descrito antes en este documento, en particular un tubo de metal compuesto sin costuras que comprende una capa interior que consiste en cobre o una aleación de cobre, una capa exterior que consiste en aluminio o una aleación de aluminio y por lo menos tres capas inter metálicas intermedias diferentes cada una consistiendo en cobre y aluminio, en el que la concentración del cobre disminuye desde la capa interior hacia la capa exterior en la dirección radial del tubo de metal compuesto.

Por consiguiente, el procedimiento de la invención permite producir un tubo de metal compuesto que tiene por lo menos tres capas inter metálicas intermedias diferentes y, por lo tanto, producir un tubo compuesto de Cu-Al que 35 presenta una alta resistencia a la unión entre la capa de cobre exterior y la capa de aluminio interior.

Aparte de eso, el procedimiento según la invención proporciona las siguientes ventajas:

-El procedimiento es simple, implica pocas etapas y evita operaciones de precisión complicadas tales como 40 envoltura y soldadura, o fusión y fundición, resultando en reducciones significantes en los costos de fabricación.

-El procedimiento no requiere una etapa de soldadura de modo que el tubo de metal compuesto producido no muestra defecto material alguno que resulte de la soldadura y, por lo tanto, presenta una adherencia mejorada entre la capa de cobre interior y la capa de aluminio exterior.

-El grosor de la capa interior y la capa exterior se puede establecer independientemente y se puede establecer dentro de una amplia gama de valores.

Preferiblemente, el tubo sin costuras está fabricado de cobre, esto es comprende por lo menos el 99, 90% en peso 50 de cobre. Alternativamente, el tubo sin costuras puede estar fabricado de una aleación de cobre, tal como por ejemplo CuFe2P. Preferiblemente, el material de aluminio para ser extruido es... [Seguir leyendo]

Reivindicaciones:

1. Tubo de metal compuesto sin costuras que comprende una capa interior (1) que consiste en cobre o una aleación de cobre, una capa exterior (5) que consiste en aluminio o una aleación de aluminio y por lo menos tres capas inter metálicas intermedias diferentes (2, 3, 4) cada una consistiendo en cobre y aluminio, en el que la concentración de cobre disminuye desde la capa interior (1) hacia la capa exterior (5) en la dirección radial del tubo.

2. Tubo de metal compuesto sin hilos según la reivindicación 1 en el que la capa inter metálica intermedia interior (2) comprend.

79. 85% en peso de cobre .

21. 15% en peso de aluminio, la capa inter metálica intermedia del medio (3) comprend.

69. 73% en peso de cobre .

31. 27% de aluminio y la capa inter metálica intermedia exterior (4) comprend.

50. 55% de cobre .

50. 45% de aluminio.

3. Tubo de metal compuesto sin hilos según la reivindicación 1 o 2 en el que la capa inter metálica intermedia interior (2) consiste en cobre y aluminio que están en la fase y, la capa inter metálica intermedia del medio (3)

consiste en cobre y aluminio que están en la fase f y la capa inter metálica intermedia exterior (4) consiste en cobre y aluminio que están en la fase 8.

4. Tubo de metal compuesto sin hilos según cualquiera de las reivindicaciones 1 a 3 en el que cada una de las capas inter metálicas intermedias (2, 3, 4) tiene un grosor en la dirección radial del tubo entre 0, 5 μm y 4, 0 μm y/o la suma del grosor de las capas inter metálicas intermedias (2, 3, 4) en la dirección radial del tubo está entre 1, 5 μm y 12 μm.

5. Tubo de metal compuesto sin hilos según cualquiera de las reivindicaciones 1 a 4 en el que el grosor de la capa inter metálica intermedia exterior (4) es por lo menos dos veces el grosor de la capa inter metálica intermedia 25 interior (2) en la dirección radial del tubo.

6. Tubo de metal compuesto sin hilos según cualquiera de las reivindicaciones 1 a 5 en el que la relación de los grosores de la capa interior (1) y la capa exterior (5) en la dirección radial del tubo está entre 0, 1 y 0, 8.

7. Procedimiento de fabricación de un tubo de metal compuesto sin costuras que comprende las etapas de:

a) activación por calor de la superficie exterior de un tubo sin costuras fabricado de cobre o de una aleación de cobre, y

b) extrusión de una capa tubular de aluminio o una aleación de aluminio directamente sobre la superficie exterior activada por calor del tubo sin costuras fabricado de cobre o de una aleación de cobre produciendo de ese modo un tubo de metal compuesto sin costuras.

8. Procedimiento según la reivindicación 7 en el que el tubo de metal compuesto sin costuras producido es un 40 tubo de metal compuesto sin costuras según cualquiera de las reivindicaciones 1 a 6.

9. Procedimiento según la reivindicación 7 u 8 en el que la etapa b) se realiza pasando continuamente el tubo sin costuras fabricado de cobre o de una aleación de cobre a través de una hilera de extrusión (20) y extruyendo continuamente la capa tubular de aluminio o de una aleación de aluminio por medio de una hilera de extrusión (20) .

10. Procedimiento según cualquiera de las reivindicaciones 7 a 9 en el que la temperatura de la superficie exterior activada por calor está entre 350 y 450 °C.

11. Procedimiento según cualquiera de las reivindicaciones 7 a 10 en el que la activación por calor se realiza

mediante calentamiento por inducción bajo una atmósfera protectora preferiblemente bajo una atmósfera de nitrógeno.

12. Procedimiento según cualquiera de las reivindicaciones 7 a 11 en el que la temperatura de extrusión del

aluminio o de la aleación de aluminio está entre 400° y 550 °C. 55

13. Procedimiento según cualquiera de las reivindicaciones 7 a 12 adicionalmente comprendiendo, a continuación de la tapa b) , la etapa c) de la refrigeración del tubo de metal compuesto mediante convección forzada, preferiblemente por medio de un tubo de refrigeración (30) que comprende boquillas de pulverización de fluido interiores y/o pasos de pulverización de fluido para pulverizar agua sobre el tubo de metal compuesto cuando está

siendo pasado a través del interior del tubo de refrigeración, en donde preferiblemente el tubo de metal compuesto es refrigerado hasta por debajo de 80 °C.

14. Procedimiento según la reivindicación 13 en el que el tiempo de refrigeración se ajusta en una gama desde hasta 60 segundos y/o la velocidad de refrigeración está entre 5 y 100 °C/s. 65

15. Procedimiento según cualquiera de las reivindicaciones 13 o 14 adicionalmente comprendiendo, a continuación de la tapa c) , la etapa de pasar el tubo de metal compuesto a través de un dispositivo de reducción del diámetro (40) o un dispositivo de reducción del diámetro y del grosor de la pared (50) para reducir su diámetro exterior o su diámetro exterior y el grosor de la pared por deformación plástica.

Tubo de cobre

Aletas de aluminio Tubo de cobre

Patentes similares o relacionadas:

Intercambiador de calor, del 24 de Junio de 2020, de NOVELIS, INC.: Un intercambiador de calor que comprende una lámina metálica de composite que comprende una primera capa de funda de revestimiento que comprende […]

Radiador eléctrico con resistencias de cable sumergidas en material inerte, del 3 de Junio de 2020, de Radiatori 2000 S.P.A: Radiador eléctrico realizado por medio del ensamblado de los elementos de aluminio , realizado con tecnología de moldeo a presión o extrusión […]

Tubo receptor de calor con un tubo de vidrio con revestimiento reflectante de luz infrarroja, procedimiento para fabricar el tubo de vidrio, colector cilindro parabólico con el tubo receptor de calor y uso del colector cilindro parabólico, del 29 de Abril de 2020, de Siemens Concentrated Solar Power Ltd: Tubo receptor de calor para absorber energía solar y para transferir energía solar absorbida a un fluido de transferencia de calor, que se puede localizar dentro de un tubo […]

Aleación de núcleo de chapa de soldadura fuerte para intercambiador de calor, del 29 de Abril de 2020, de NOVELIS, INC.: Chapa metálica multicapa, que comprende: una capa de núcleo de aleación que contiene aluminio que comprende hasta un 0,25% de Si, hasta un 0,25% de Fe, de un 0,5 […]

Aparato de intercambio de calor ajustable y procedimiento de utilización, del 1 de Abril de 2020, de AMERIFAB, INC.: Sistema de intercambio de calor, que comprende: una tubería que incluye un tubo interior adecuado para transportar fluido refrigerante y un tubo exterior que […]

Chapa de acero inoxidable ferrítico que tiene excelente soldabilidad, intercambiador de calor, chapa de acero inoxidable ferrítico para intercambiadores de calor, acero inoxidable ferrítico, acero inoxidable ferrítico para elementos de sistemas de suministro de combustible y elemento del sistema de suministro de combustible, del 18 de Marzo de 2020, de Nippon Steel Stainless Steel Corporation: Una chapa de acero inoxidable ferrítico que tiene una excelente soldabilidad que consiste en, % en masa: C: 0,03 % o menos; N: 0,05 % o menos; […]

Material de partida para aleta de aleación de aluminio de alta resistencia para intercambiador de calor, del 19 de Febrero de 2020, de NOVELIS, INC.: Un material de partida para aleta de aleación de aluminio que comprende 0,9-1,3 % en peso de Si, 0,45-0,75 % en peso de Fe, 0,10-0,3 % en peso de Cu, 1,3-1,7 % en […]

Hoja de soldadura fuerte, del 4 de Diciembre de 2019, de Gränges AB: Hoja de soldadura fuerte que comprende una capa de núcleo y un revestimiento de soldadura fuerte, siendo dicha capa de núcleo de aluminio o una aleación de aluminio, […]