Sistema de alimentación continua para un horno de fundición de material de metal precalentado de forma continua, potenciada y combinada.

Procedimiento para calentar una materia prima de metal (31) con la que se alimenta en continuo un horno de fundición (30) a través de una segunda sección de calentamiento horizontal (34) a través de la cual pasan humos de descarga calientes recogidos de dicho horno (30),

ejerciendo dichos humos una fase de calentamiento de dicha materia prima (31), inmediatamente antes de entrar en dicha segunda sección de calentamiento (34), estando la materia prima (31) sometida a una fase de precalentamiento por unos medios de calentamiento distintos de los humos de descarga recogidos del horno de fundición (30), caracterizado porque dichos medios de calentamiento diferentes están previstos en una primera sección de precalentamiento (33), la cual está funcionalmente conectada con dicha sección de calentamiento (34) por medio de una sección de evacuación de humo intermedia (35), siendo transportados los humos que proceden de dichas secciones (34) y (33) a la sección (35).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2011/003183.

Solicitante: TENOVA S.P.A..

Nacionalidad solicitante: Italia.

Dirección: VIA MONTE ROSA 93 20149 MILANO ITALIA.

Inventor/es: GIAVANI,CESARE, MONTI,NICOLA AMBROGIO MARIA.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C21C5/52 QUIMICA; METALURGIA. › C21 METALURGIA DEL HIERRO. › C21C PROCESOS DEL HIERRO FUNDIDO, p. ej. AFINADO, FABRICACION DE HIERRO O ACERO DULCE; TRATAMIENTO DE LAS ALEACIONES FERROSAS EN ESTADO LIQUIDO. › C21C 5/00 Fabricación de acero al carbono, p. ej. acero suave, acero medio o acero moldeado. › Fabricación del acero en horno eléctrico.

- F27B3/18 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F27 HORNOS; APARATOS DE DESTILACIÓN. › F27B HORNOS, ESTUFAS, HOGARES O RETORTAS DE DESTILACION, EN GENERAL; APARATOS DE SINTERIZACION A CIELO ABIERTO O APARATOS SIMILARES (aparatos de combustión F23; calefacción eléctrica H05B). › F27B 3/00 Hornos de solera, p. ej. hornos de reverbero (F27B 9/00 - F27B 15/00, F27B 21/00 tienen prioridad ); Hornos de arco eléctrico. › Disposición de los dispositivos de carga.

- F27D13/00 F27 […] › F27D PARTES CONSTITUTIVAS O ACCESORIOS DE LOS HORNOS, ESTUFAS, HOGARES O RETORTAS DE DESTILACION, EN LA MEDIDA EN QUE SON COMUNES A MAS DE UN TIPO DE HORNO (aparatos de combustión F23; calefacción eléctrica H05B). › Aparatos para el precalentamiento de las cargas; Dispositivos para el precalentamiento de las cargas.

PDF original: ES-2474140_T3.pdf

Fragmento de la descripción:

Sistema de alimentaciïn continua para un horno de fundiciïn de material de metal precalentado de forma continua, potenciada y combinada.

La presente invenciïn se refiere a un sistema de alimentaciïn continua para un horno de fundiciïn de material de metal, precalentado de forma continua, potenciada y combinada.

Mïs particularmente, la presente invenciïn se refiere a un procedimiento perfeccionado para calentar materia prima de metal con la que se alimenta un horno de fundiciïn y a una planta para la realizaciïn de dicho procedimiento.

La invenciïn preferente, pero no necesariamente, se aplica a aquellas plantas y procedimientos conocidos en la tïcnica con la marca registrada "Consteel".

Los procedimientos y las plantas “Consteel" se describen, por ejemplo, en las patentes europeas EP 0 190 313, EP 0 592 723 y en las patentes americanas US nï 4.609.400, US nï 5.406.579 y US nï 6.155.333, a las cuales se debe hacer referencia para cualquier clarificaciïn necesaria con respecto al campo tecnolïgico bajo discusiïn.

En particular, la presente invenciïn se describe mïs adelante en la presente memoria, como un ejemplo no limitativo, con referencia a una planta con alimentaciïn horizontal y continua de la materia prima de metal (tïpicamente consistiendo en chatarra) en el interior de hornos de arco elïctrico (EAF) .

Dicha planta estï caracterizada por la presencia de dos fases distintas de calentamiento de la materia prima de chatarra, efectuadas en dos secciones diferentes y subsiguientes de la planta y que utilizan diferentes medios de calentamiento.

Una primera secciïn de calentamiento, situada aguas arriba del punto de succiïn del humo, concebida para permitir la explotaciïn mïxima del suministro de calor en la parte del sistema de calentamiento (quemadores, por ejemplo) y una segunda secciïn de calentamiento, aguas abajo del punto de succiïn del humo, conectada al horno de fundiciïn y concebida para la explotaciïn mïxima de las reacciones posteriores a la combustiïn de los humos de descarga del propio horno.

Las dos secciones estïn funcionalmente conectadas una a la otra en el punto de succiïn del humo por medio de una tercera secciïn intermedia, en donde dos corrientes del gas de descarga son mezcladas antes de ser succionadas por un sistema de tratamiento del humo.

Esta soluciïn tambiïn permite que se reduzcan las fluctuaciones tïrmicas en la chimenea con un mïnimo consumo de energïa para la succiïn de los humos y sin la necesidad de suministros tïrmicos subsiguientes aguas abajo, a fin de crear las mejores condiciones posibles para supresiïn de las emisiones de poluciïn y la posible recuperaciïn de la energïa residual de los humos.

La invenciïn queda dentro de las soluciones utilizadas para el denominado precalentamiento de la materia prima de metal en hornos alimentados en continuo por medio de un transportador horizontal.

En estos hornos, la fundiciïn tiene lugar por inversiïn en un baïo de metal fundido: los arcos elïctricos siempre funcionan bajo las condiciones de "baïo de poca altura”, protegidos por escoria espumada mediante una inyecciïn adecuada de oxïgeno y carbïn.

En la industria moderna del hierro y el acero, los hornos los cuales funcionan de este modo se estïn extendiendo mïs de forma creciente ya que permiten una explotaciïn ïptima de la energïa y el tiempo disponible, minimizando las perturbaciones en la red de suministro elïctrico y el impacto medioambiental, incluyendo las interferencias acïsticas.

En estos hornos, el precalentamiento de la materia prima se obtiene mediante la explotaciïn del calor sensible y la combustiïn posterior de los humos de la descarga que provienen del horno, con dos posibles soluciones tïcnicas: aquella de un calentador previo vertical y aquella de un calentador previo horizontal.

En los calentadores previos verticales, la materia prima se acumula en un conducto vertical que tiene un diïmetro grande comïnmente denominado ïrbol, el cual tambiïn actïa como una chimenea, como se describe y se ilustra por ejemplo en la patente japonesa JP 11 051574.

Los humos que provienen del horno son forzados a travïs de la chatarra que llena dicho conducto vertical, haciendo efectivo de este modo el intercambio tïrmico.

Esta soluciïn, sin embargo, tiene una serie de desventajas funcionales, tales como una elevada demanda de capacidad de succiïn de los humos, a fin de superar la considerable pïrdida de materia prima como resultado del

paso de la chatarra presente en el conducto y el excesivo enfriamiento de los humos lo cual necesita la utilizaciïn de quemadores, aguas abajo del ïrbol, para elevar su temperatura con el ïnico propïsito de asegurar la termo destrucciïn completa de los contaminantes liberados por la materia prima.

Existen tambiïn problemas relativos a la necesidad de tener una materia prima cuyo tamaïo quede dentro de lïmites muy estrechos y una complejidad mayor de la planta para la alimentaciïn de la chatarra precalentada al horno, utilizando unos medios tales como empujadores hidrïulicos.

Los calentadores previos horizontales no tienen estos tipos de problemas, ya que los humos que provienen del horno dejan de ser forzados a pasar a travïs de los inter espacios presentes en la materia prima.

Procedimientos y plantas de este tipo se describen y se ilustran por ejemplo en las patentes europeas ya mencionadas EP 0 190 313, EP 0 592 723, las cuales son la base de las plantas "Consteel" conocidas.

El procedimiento "Consteel" se basa en la alimentaciïn de materia prima a travïs de un canal oscilante el cual, en la secciïn destinada para el precalentamiento de la propia materia prima, forma la parte inferior del conducto para humos que abandonan el horno, comïnmente denominado tïnel de precalentamiento.

Las patentes anteriores sugieren explotar la combustiïn posterior del CO y el H2 producidos en el horno, durante el procedimiento de fundiciïn, para el precalentamiento de la materia prima, mediante la activaciïn con un quemador adecuado e introduciendo aire o bien oxïgeno a lo largo del tïnel de precalentamiento.

En estos sistemas de alimentaciïn continua y precalentamiento horizontal se ha encontrado que la mayorïa del calor cedido por los humos del procedimiento a la materia prima se transfiere por irradiaciïn en la parte de la bïveda del tïnel. El documento EP 0 846 779 describe un calentador previo horizontal de este tipo.

Un gradiente tïrmico entre la superficie expuesta superior y las capas subyacentes se crea por consiguiente en la chatarra alimentada por el transportador, limitando de este modo la posibilidad de obtener temperaturas promedio elevadas.

Como describen J. Schlïter, U. Falkenreck, J. Kempken, J. Bader en "Primar y Energy Meeting (PEM) - Un procedimiento hïbrido que utiliza una tecnologïa de buen rendimiento energïtico" (Actas de la conferencia AISTech 2008, Pittsburgh (USA) , 2008) , la utilizaciïn de energïa quïmica para el calentamiento de materia prima de metal es mïs eficaz y por consiguiente, econïmicamente mïs conveniente con respecto a la utilizaciïn de energïa elïctrica.

Un objetivo de la invenciïn es por lo tanto permitir una mayor utilizaciïn de energïa quïmica en sistemas de alimentaciïn continua y precalentamiento horizontal, a fin de reducir adicionalmente el consumo elïctrico del procedimiento de fundiciïn aguas abajo.

Este resultado se obtiene incrementando la energïa tïrmica desarrollada en el precalentamiento de la materia prima (mïs suministro de energïa en un tiempo mïs corto) y mejorando el intercambio de calor entre los medios de calentamiento (gases de combustiïn calientes) y la materia prima de metal.

Este resultado se consigue mediante un procedimiento y una planta que tienen las caracterïsticas especificadas en las reivindicaciones independientes y las reivindicaciones subordinadas relativas adjuntas.

Las caracterïsticas del procedimiento segïn la invenciïn y un ejemplo de una planta capaz de llevar a cabo dicho procedimiento se describen e ilustran a continuaciïn en la presente memoria, a tïtulo ilustrativo y no limitativo, haciendo referencia a los dibujos esquemïticos adjuntos, en los cuales:

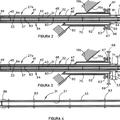

-la figura 1 es una vista en sección longitudinal de dicha planta;

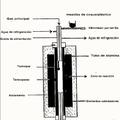

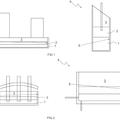

-la figura 2 es una vista en planta de la planta de la figura 1; -la figura 3 es una vista en secciïn a mayor escala tomada segïn el plano trazado III -III de la figura 1; Y -la figura 4 es una vista en secciïn a mayor escala tomada segïn el plano trazado IV - IV de la figura 1.

En los dibujos, el nïmero de referencia 30 globalmente indica un horno de... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para calentar una materia prima de metal (31) con la que se alimenta en continuo un horno de fundiciïn (30) a travïs de una segunda secciïn de calentamiento horizontal (34) a travïs de la cual pasan humos de descarga calientes recogidos de dicho horno (30) , ejerciendo dichos humos una fase de calentamiento de dicha materia prima (31) , inmediatamente antes de entrar en dicha segunda secciïn de calentamiento (34) , estando la materia prima (31) sometida a una fase de precalentamiento por unos medios de calentamiento distintos de los humos de descarga recogidos del horno de fundiciïn (30) , caracterizado porque dichos medios de calentamiento diferentes estïn previstos en una primera secciïn de precalentamiento (33) , la cual estï funcionalmente conectada con dicha secciïn de calentamiento (34) por medio de una secciïn de evacuaciïn de humo intermedia (35) , siendo transportados los humos que proceden de dichas secciones (34) y (33) a la secciïn (35) .

2. Procedimiento segïn la reivindicaciïn 1, caracterizado porque dicha primera y segunda secciones (33, 34) tienen la configuraciïn de un tïnel.

3. Procedimiento segïn la reivindicaciïn 2, caracterizado porque la primera secciïn del tïnel (33) tiene una altura inferior que la segunda secciïn del tïnel (34) .

4. Procedimiento segïn la reivindicaciïn 1, caracterizado porque comprende unas sondas para la temperatura (24) y la composiciïn (25) de los humos para el control de dichos medios de calentamiento distintos de los humos de descarga recogidos del horno de fundiciïn (30) , estando dichas sondas (24, 25) colocadas en correspondencia con dicha secciïn intermedia (35) para la evacuaciïn de los mismos humos, en el fondo de una torre (19) desde cuya parte superior se extiende un conducto (20) para la recogida y la evacuaciïn de humos calientes.

5. Procedimiento segïn la reivindicaciïn 1, caracterizado porque comprende unos sistemas de monitorizaciïn (26) de la temperatura en el canal (8) para el control de dichos medios de calentamiento distintos de los humos de descarga recogidos del horno de fundiciïn (30) .

6. Procedimiento segïn la reivindicaciïn 1, caracterizado porque comprende unas sondas (36, 37) para la temperatura y la composiciïn de los humos que abandonan dicha secciïn intermedia (35) para controlar la inyecciïn del oxïgeno de la combustiïn posterior y/o la adiciïn de aire exterior al interior del horno y/o al interior de la primera secciïn de precalentamiento (33) .

7. Procedimiento segïn la reivindicaciïn 1, caracterizado porque comprende unas sondas (38) para la temperatura y para la composiciïn de los humos que abandonan dicha secciïn intermedia (35) para la modulaciïn de los flujos de oxïgeno y carbono utilizados en el procedimiento de fundiciïn en el horno.

8. Planta para calentar una materia prima de metal (31) con la que se alimenta en continuo un horno de fundiciïn

(30) a travïs de una segunda secciïn de calentamiento horizontal (34) , a travïs de la cual pasan humos de descarga calientes recogidos de dicho horno (30) , ejerciendo dichos humos una fase de calentamiento de dicha materia prima (31) , inmediatamente antes de entrar en dicha segunda secciïn de calentamiento (34) , estando la materia prima (31) sometida a una fase de precalentamiento por unos medios de calentamiento distintos de los humos de descarga recogidos del horno de fundiciïn (30) , caracterizada porque dichos medios de calentamiento diferentes estïn situados en el interior de una primera secciïn de precalentamiento (33) , la cual estï funcionalmente conectada con dicha secciïn de calentamiento (34) a travïs de una secciïn intermedia (35) para la evacuaciïn de los humos, secciïn (35) , siendo transportados los humos que proceden de dichas secciones (34) y (33) a la secciïn (35) .

9. Planta segïn la reivindicaciïn 8, caracterizada porque dicha primera y segunda secciones (33, 34) tienen la configuraciïn de un tïnel.

10. Planta segïn la reivindicaciïn 9, caracterizada porque la primera secciïn del tïnel (33) tiene una altura inferior a la altura de la segunda secciïn del tïnel (34) .

11. Planta segïn la reivindicaciïn 8, caracterizada porque comprende unas sondas para la temperatura (24) y la composiciïn (25) de los humos para el control de dichos medios de calentamiento distintos de los humos de descarga recogidos del horno de fundiciïn (30) , estando dichas sondas (24, 25) colocadas en correspondencia con dicha secciïn intermedia (35) para la evacuaciïn de los mismos humos, en el fondo de una torre (19) desde cuya parte superior se extiende un conducto (20) para la recogida y la evacuaciïn de los humos calientes.

12. Planta segïn la reivindicaciïn 8, caracterizada porque comprende unos sistemas de monitorizaciïn (26) de la temperatura en el canal (8) para el control de dichos medios de calentamiento distintos de los humos de descarga recogidos del horno de fundiciïn (30) .

13. Planta segïn la reivindicaciïn 8, caracterizada porque comprende unas sondas (36, 37) para la temperatura y para la composiciïn de los humos que abandonan dicha secciïn intermedia (35) para controlar el oxïgeno de la

combustiïn posterior y/o la adiciïn de aire exterior al interior del horno y/o al interior de la primera secciïn de precalentamiento (33) .

14. Planta segïn la reivindicaciïn 8, caracterizada porque comprende unas sondas (38) para la temperatura y para la composiciïn de los humos que abandonan dicha secciïn intermedia (35) para la modulaciïn de los flujos de oxïgeno y carbono utilizados en el procedimiento de fundiciïn en el horno.

Patentes similares o relacionadas:

Procedimiento y dispositivo para la detección de variables en la salida de un recipiente metalúrgico, del 22 de Julio de 2020, de REFRACTORY INTELLECTUAL PROPERTY GMBH & CO. KG: Procedimiento para la detección de variables en una salida de un recipiente metalúrgico, en el que la medición y la evaluación se realizan mediante al […]

Inyector de partículas asistido por fluidos, del 24 de Junio de 2020, de BERRY METAL COMPANY: Un inyector de partículas asistido por fluido para un horno metalúrgico, que comprende: un tubo de cubierta ; un tubo del inyector que define un […]

Producción de ferroaleaciones, del 11 de Diciembre de 2019, de NEWSOUTH INNOVATIONS PTY LIMITED: Un procedimiento de producción de una ferroaleación, tal como acero, en un horno de arco eléctrico u otro horno metalúrgico adecuado que comprende […]

Dispositivo para inyectar material sólido en partículas en un recipiente, del 31 de Octubre de 2019, de Tata Steel Limited: Lanza metalúrgica para extenderse en el interior de un recipiente para inyectar material sólido en partículas en un material fundido contenido en el interior […]

Dispositivo para inyectar material sólido en partículas en un recipiente, del 31 de Octubre de 2019, de Tata Steel Limited: Lanza metalúrgica para extenderse en el interior de un recipiente para inyectar material sólido en partículas en un material fundido contenido en el interior […]

Método para contener y circular un metal líquido y aparato para lo mismo, del 4 de Septiembre de 2019, de EMP TECHNOLOGIES LIMITED: Un aparato metalúrgico que comprende un vaso para contener un cuerpo de metal líquido y un aparato de circulación para hacer circular el cuerpo de metal […]

Mejoras en la producción de ferroaleaciones, del 28 de Agosto de 2019, de NEWSOUTH INNOVATIONS PTY LIMITED: Un método para producir una ferroaleación en un horno de arco eléctrico, comprendiendo el método las etapas de:

(i) eliminar y separar el acero […]

Mejoras en la producción de ferroaleaciones, del 28 de Agosto de 2019, de NEWSOUTH INNOVATIONS PTY LIMITED: Un método para producir una ferroaleación en un horno de arco eléctrico, comprendiendo el método las etapas de:

(i) eliminar y separar el acero […]

Procedimiento y disposición para operar un horno metalúrgico y un producto de un programa de ordenador, del 28 de Agosto de 2019, de Outotec (Finland) Oy: Un procedimiento para operar un horno metalúrgico , en el que el procedimiento comprende:

Una etapa de alimentación para alimentar un material de alimentación […]

Procedimiento y disposición para operar un horno metalúrgico y un producto de un programa de ordenador, del 28 de Agosto de 2019, de Outotec (Finland) Oy: Un procedimiento para operar un horno metalúrgico , en el que el procedimiento comprende:

Una etapa de alimentación para alimentar un material de alimentación […]

Método y disposición para ajustar las características de un proceso de horno en un espacio de horno y unidad de inyección, del 21 de Agosto de 2019, de Outotec (Finland) Oy: Un método para ajustar las características de un proceso de horno en un espacio de horno limitado por una coraza de horno de un horno metalúrgico […]