Procedimiento que utiliza recipientes de lecho radial que tienen distribución uniforme del flujo.

Un procedimiento de purificación, separación o reacción de fluidos que emplea un recipiente de lecho radial que comprende:

una carcasa de recipiente sustancialmente cilíndrica que tiene un eje longitudinal vertical, una tapa superior y una tapa inferior;

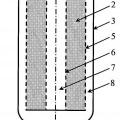

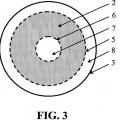

una cesta externa porosa sustancialmente cilíndrica dispuesta concéntricamente dentro de la carcasa a lo largo del eje longitudinal y unida a al menos una de la tapa superior y la tapa inferior;

una cesta interna porosa sustancialmente cilíndrica dispuesta concéntricamente dentro de la cesta externa porosa a lo largo del eje longitudinal y unida a al menos una de la tapa superior y la tapa inferior del recipiente;

un canal externo sustancialmente anular dispuesto entre la carcasa del recipiente y la cesta externa a lo largo del eje longitudinal que tiene un área de flujo en sección transversal capaz de transportar ya sea un fluido de alimentación o un fluido producto;

un canal interno sustancialmente cilíndrico dispuesto dentro de la cesta interna a lo largo del eje longitudinal que tiene un área de flujo en sección transversal capaz de transportar ya sea un fluido de alimentación o un fluido producto;

un lecho sustancialmente anular compuesto por al menos una capa de material activo dispuesto en el espacio anular entre las cestas interna y externa;

en donde:

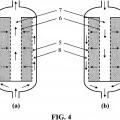

la relación entre el área de flujo en sección transversal del canal que transporta el fluido de alimentación y el área de flujo en sección transversal del canal que transporta el fluido producto está en proporción a la relación entre el caudal másico del fluido de alimentación y el caudal másico del fluido producto, siendo la constante de proporcionalidad mayor o igual que 0,7 y menor o igual que 1,4; y

el lecho anular tiene una altura de lecho y una longitud de transferencia de lecho de dimensiones tales que el cambio de presión a lo largo de las longitudes de los canales interno y externo son en cada caso menores o iguales que 10% de la caída de presión a través del lecho en las condiciones de trabajo para el fluido de proceso empleado.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2011/048731.

Solicitante: PRAXAIR TECHNOLOGY, INC..

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 39 Old Ridgebury Road Danbury, CT 06810 ESTADOS UNIDOS DE AMERICA.

Inventor/es: CELIK,CEM E, ACKLEY,MARK W.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B01D53/047 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01D SEPARACION (separación de sólidos por vía húmeda B03B, B03D, mesas o cribas neumáticas B03B, por vía seca B07; separación magnética o electrostática de materiales sólidos a partir de materiales sólidos o de fluidos, separación mediante campos eléctricos de alta tensión B03C; aparatos centrifugadores B04B; aparato de vórtice B04C; prensas en sí para exprimir los líquidos de las sustancias que los contienen B30B 9/02). › B01D 53/00 Separación de gases o de vapores; Recuperación de vapores de disolventes volátiles en los gases; Depuración química o biólogica de gases residuales, p. ej. gases de escape de los motores de combustión, humos, vapores, gases de combustión o aerosoles (recuperación de disolventes volátiles por condensación B01D 5/00; sublimación B01D 7/00; colectores refrigerados, deflectores refrigerados B01D 8/00; separación de gases difícilmente condensables o del aire por licuefacción F25J 3/00). › Adsorción con presión oscilante.

- B01J8/02 B01 […] › B01J PROCEDIMIENTOS QUÍMICOS O FÍSICOS, p. ej. CATÁLISIS O QUÍMICA DE LOS COLOIDES; APARATOS ADECUADOS. › B01J 8/00 Procedimientos químicos o físicos en general, llevados a cabo en presencia de fluidos y partículas sólidas; Aparatos para tales procedimientos. › con partículas inmóviles, p. ej. en lechos fijos.

PDF original: ES-2492695_T3.pdf

Fragmento de la descripción:

Procedimiento que utiliza recipientes de lecho radial que tienen distribución uniforme del flujo Campo de la Invención

La presente invención se refiere en general a la gestión de la distribución de flujo de fluido en procedimientos de purificación, separación o reacción que utilizan recipientes de flujo radial. Más específicamente, esta invención se refiere al diseño, procedimiento y aparato para el uso de recipientes o reactores de flujo radial para conseguir una distribución uniforme del flujo de fluido a través del lecho de material activo durante tales procedimientos.

Antecedentes de la Invención

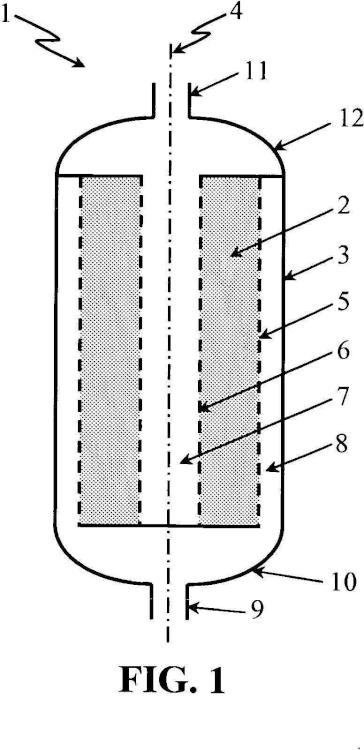

Los procedimientos de purificación, separación o reacción de fluidos que utilizan materiales activos tales como adsorbentes y/o catalizadores son bien conocidos en la técnica y existen múltiples diseños de recipientes actualmente en uso para estos tipos de procesos. Los ejemplos de tales recipientes incluyen recipientes cilindricos orientados tanto vertical como horizontalmente, con flujo de gas hacia arriba o hacia abajo a través del lecho de adsorbente y/o material catalítico durante el proceso. Un tercer tipo de recipiente, tal como se emplea en la presente memoria, está orientado con un eje central o longitudinal vertical y un diseño interno que dirige el flujo de gas de proceso radialmente a través del lecho. Este diseño de flujo radial consiste en un recipiente a presión cilindrico que encierra cestas concéntricas interna y externa permeables a gases para contener un lecho de una o más capas de material activo. Un uso y ejemplo comunes de estos recipientes se encuentran en los procedimientos de adsorción para la separación o purificación de gases.

A medida que el tamaño de estos sistemas, en particular de los sistemas de separación de gases basados en adsorción, aumenta para satisfacer la creciente demanda de producto se presenta la necesidad de proporcionar recipientes a presión más grandes sin aumentar significativamente la huella (superficie de suelo ocupada) de los recipientes. Este es un reto difícil debido a que el mayor caudal de fluido exige un aumento proporcional en el área frontal de flujo de los recipientes. Los diseños de flujo radiales ofrecen la posibilidad de aumentar el área frontal de flujo mediante el aumento de la altura del recipiente sin alterar sustancialmente la huella del recipiente. Además, los diseños de flujo radial ofrecen un medio más eficiente de aumentar el área de flujo en comparación con los diseños de recipientes de flujo tanto horizontal como axial.

Un ejemplo comercial lo constituye la creciente demanda de unidades de separación criogénica del aire (ASU, por sus siglas en inglés) de mayor tamaño para satisfacer las necesidades crecientes de grandes cantidades de oxígeno y nitrógeno que se utilizan en diversos procesos industriales. Las ASU requieren recipientes de purificación (recipientes de adsorción) inicial para purificar la corriente de aire de alimentación mediante la eliminación de dióxido de carbono, agua, trazas de hidrocarburos y otros contaminantes antes de que el aire entre en la ASU. Esta eliminación se lleva a cabo típicamente mediante procedimientos de adsorción de gas. Las ASU de gran tamaño requieren mayores "unidades de pre-purificación", como se les conoce comúnmente, para tratar el aire de alimentación entrante antes del proceso de destilación criogénica. Las unidades de mayor tamaño representan un desafío para los diseñadores de recipientes cuando se trata de controlar el tamaño del recipiente, porque un mayor caudal de aire de alimentación requiere un aumento proporcional del área frontal de flujo proporcionada por los recipientes, lo que da como resultado recipientes de mayor tamaño y más costosos. Aunque en estas unidades de pre-purificación se utilizan muchos tipos de diseños de recipientes, los diseños de flujo radial son los que presentan mayor interés comercial para aplicaciones de ASU de gran tamaño.

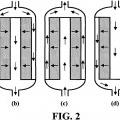

Los recipientes de flujo radial, también denominados "recipientes de lecho radial", se caracterizan por un lecho empaquetado de material activo contenido entre al menos dos elementos cilindricos concéntricos, porosos o perforados, fijados dentro del recipiente. Estos elementos cilindricos son denominados comúnmente "cestas" y contienen entre ellos el material activo. Un fluido, por ejemplo un gas, que contiene dos o más componentes entra, bien sea por la parte superior o por la inferior del recipiente a presión, y es dirigido a un canal externo formado entre la pared sólida del recipiente a presión y la cesta porosa cilindrica externa. Después, el fluido fluye radialmente a través de la pared porosa de la cesta externa, a través del lecho empaquetado de material activo, y sale a través de la pared porosa de la cesta interna a un canal central (canal interno) alineado con el eje del recipiente a presión. El fluido sale luego del recipiente a presión por la parte superior o la inferior del recipiente a presión, según se desee. Como alternativa, se puede dirigir el flujo de fluido a un canal interno y que salga del lecho a través del canal externo. Típicamente, si tal recipiente se utiliza en un procedimiento de purificación o separación de gases basado en adsorción, los gases de alimentación y de purga (de regeneración) fluyen a través del lecho y de los canales en sentidos respectivamente opuestos.

Se pueden diseñar los recipientes de lecho radial para que proporcionen una baja caída de presión y puedan aceptar caudales mayores sin riesgo de fluidificar el material del lecho, por el hecho de que el material activo está inherentemente constreñido en la dirección del flujo por las cestas concéntricas. Estos materiales pueden estar densamente "empaquetados" dentro del lecho para crear un volumen muerto reducido y mejorar la eficiencia del proceso. Sin embargo, tales recipientes y los lechos empaquetados situados en su interior pueden presentar una distribución no uniforme o inconsistente del flujo de fluido si están diseñados de forma incorrecta. Este problema de flujo, conocido como distribución incorrecta del flujo, conduce al afloramiento prematuro de impurezas en los

adsorbentes, a una baja eficacia de conversión en el caso de reactores químicos o, en general, a que pase fluido indeseado a través del lecho de material activo, lo que se traduce en un producto de menor pureza y baja eficiencia del proceso, con el correspondiente uso ineficiente del lecho.

Ya se han utilizado con anterioridad numerosos métodos para mejorar la distribución del flujo en recipientes de lecho radial. Por ejemplo, la patente de EE UU. 5,759,242 utiliza una pared del recipiente externo ahusada para crear un canal externo cónico y por tanto lograr una distribución de flujo mejorada. Las patentes de EE.UU. 4,541,851 y 5,827,485 insertan un elemento distribuidor cónico dentro del canal interno para crear un efecto similar en el canal interno. Para mejorar aún más la distribución del flujo en un recipiente de flujo radial con canal externo ahusado, la patente de EE.UU. 7,128,775 utiliza patrones de perforación variables en las cestas internas y externas. Como alternativa, la patente de EE UU. 5,814,129 utiliza un deflector perforado alargado insertado en los canales para forzar una trayectoria en serpentín dentro de los canales interno o externo. Estas patentes utilizan diseños mecánicos complejos y/o equipo adicional instalado dentro del recipiente en un intento de mejorar la distribución del flujo. Tales medios complican la fabricación e incrementan el coste del recipiente. Por otra parte, ninguna de estas patentes describe directrices de diseño, criterios o gama de condiciones de trabajo necesarios para lograr una distribución uniforme del flujo dentro de un recipiente de lecho radial. Las expresiones "recipientes de lecho radial" y "reactores de lecho radial" se utilizan indistintamente en la presente memoria para abarcar todos los procesos incluidos en la presente invención.

Diversos estudios académicos han investigado la distribución de flujo en reactores de flujo radial. En una señe de estudios, Heggs et al. (Gas Sep. Purif., vol. 8, n° 4, 257-264 (1994), Gas Sep. Purif., vol. 9, n° 3, 171-18 (1995), Gas Sep. Purif., vol. 9, n° 4, 243-252 (1995)) han investigado la distribución de flujo radial en un lecho de carbono anular de pequeño tamaño (,34 m de diámetro, ,26 m de longitud) mediante el desarrollo de un modelo de flujo para predecir los perfiles de presión en el lecho y los canales. La relación entre las áreas de sección transversal del tubo central y de la corona circular externa era ,42, y la caída de presión máxima a través del lecho era 72 Pa (,1 psi).

Chang et al. (AlChE J., vol. 29, n° 6, 139-141 (1983)) llevaron a cabo un estudio analítico... [Seguir leyendo]

Reivindicaciones:

1. Un procedimiento de purificación, separación o reacción de fluidos que emplea un recipiente de lecho radial que comprende:

una carcasa de recipiente sustancialmente cilindrica que tiene un eje longitudinal vertical, una tapa superior y una tapa inferior;

una cesta externa porosa sustancialmente cilindrica dispuesta concéntricamente dentro de la carcasa a lo largo del eje longitudinal y unida a al menos una de la tapa superior y la tapa inferior;

una cesta interna porosa sustancialmente cilindrica dispuesta concéntricamente dentro de la cesta externa porosa a lo largo del eje longitudinal y unida a al menos una de la tapa superior y la tapa Inferior del recipiente;

un canal externo sustancialmente anular dispuesto entre la carcasa del recipiente y la cesta externa a lo largo del eje longitudinal que tiene un área de flujo en sección transversal capaz de transportar ya sea un fluido de alimentación o un fluido producto;

un canal interno sustancialmente cilindrico dispuesto dentro de la cesta interna a lo largo del eje longitudinal que tiene un área de flujo en sección transversal capaz de transportar ya sea un fluido de alimentación o un fluido producto;

un lecho sustancialmente anular compuesto por al menos una capa de material activo dispuesto en el espacio anular entre las cestas interna y externa; en donde:

la relación entre el área de flujo en sección transversal del canal que transporta el fluido de alimentación y el área de flujo en sección transversal del canal que transporta el fluido producto está en proporción a la relación entre el caudal másico del fluido de alimentación y el caudal másico del fluido producto, siendo la constante de proporcionalidad mayor o igual que ,7 y menor o igual que 1,4; y

el lecho anular tiene una altura de lecho y una longitud de transferencia de lecho de dimensiones tales que el cambio de presión a lo largo de las longitudes de los canales interno y externo son en cada caso menores o iguales que 1% de la caída de presión a través del lecho en las condiciones de trabajo para el fluido de proceso empleado.

2. El procedimiento según la reivindicación 1 en donde el cambio de presión es una caída de presión.

3. El procedimiento según la reivindicación 2 en donde el procedimiento es un procedimiento de separación de gases basado en adsorción que tiene flujo uniforme.

4. El procedimiento según la reivindicación 3 en donde el procedimiento de separación de gases está seleccionado del grupo consistente en un procedimiento de adsorción por oscilación de presión, de adsorción por oscilación de vacío, de adsorción por oscilación de vacío y presión y de adsorción por oscilación térmica.

5. El procedimiento según la reivindicación 4 en donde el procedimiento se utiliza para la pre-purlflcación de aire.

6. El procedimiento según la reivindicación 5 en donde el procedimiento emplea un tamiz molecular de tipo zeolita.

7. El procedimiento según la reivindicación 6 en donde el lecho está densamente empaquetado y la fracción de huecos del lecho es mayor o Igual que ,3 y menor o Igual que ,5.

8. El procedimiento según la reivindicación 7 en donde el tamiz molecular tiene un diámetro medio en masa mayor o igual que ,5 mm y menor o Igual que 5, mm.

9. El procedimiento según la reivindicación 1 en donde la caída de presión a lo largo del lecho será menor o igual que 1, kPa (,15 psi).

1. El procedimiento según la reivindicación 1 en donde la relación entre las áreas de flujo en sección transversal de los canales está en proporción a la relación entre los caudales másicos, siendo la constante de proporcionalidad mayor o igual que ,85 y menor o igual que 1,2.

11. El procedimiento según la reivindicación 1 en donde las áreas de flujo en sección transversal de los canales que transportan los fluidos de alimentación y producto son sustancialmente iguales y los caudales másicos del fluido de alimentación y el fluido producto son sustancialmente ¡guales.

12. El procedimiento según la reivindicación 2 en donde las caídas de presión en los canales son menores o iguales que 5% de la caída de presión en el lecho.

Patentes similares o relacionadas:

Máquina para la producción de gas, del 22 de Abril de 2020, de Pruneri, Marco: Una máquina para la producción de gas, que comprende miembros cilíndricos , cada uno de los cuales está asociado con dos cabezales (3, […]

Procesos para adsorber oxígeno utilizando composiciones adsorbentes RHO mejoradas, del 8 de Abril de 2020, de AIR PRODUCTS AND CHEMICALS, INC.: Proceso de adsorción de oxígeno a partir de una corriente de alimentación que contiene oxígeno, que comprende hacer pasar la corriente de alimentación […]

INSTALACIÓN Y PROCEDIMIENTO PARA RECUPERAR SUSTANCIAS GASEOSAS A PARTIR DE CORRIENTES GASEOSAS, del 2 de Abril de 2020, de BLUEGENERATION, S.L: Instalación y procedimiento para recuperar sustancias gaseosas a partir de corrientes gaseosas comprende un primer Módulo de Tratamiento de Gases (Módulo 1), para recibir […]

Alúminas formadas conjuntamente tratadas con una base para la eliminación de agua y CO2, del 1 de Abril de 2020, de AIR PRODUCTS AND CHEMICALS, INC.: Adsorbente que comprende alúmina activada y una sal de metales alcalinos, en el que dicho adsorbente se proporciona mediante un procedimiento que comprende las etapas […]

Instalación y procedimiento para recuperar sustancias gaseosas a partir de corrientes gaseosas, del 30 de Marzo de 2020, de BLUEGENERATION, S.L: Instalación y procedimiento para recuperar sustancias gaseosas a partir de corrientes gaseosas. Permite recuperar CO2 de gases de combustión con gran ahorro […]

Sistema y método para regenerar el lecho absorbedor para secar hidrógeno humidificado comprimido, del 8 de Enero de 2020, de Nuvera Fuel Cells, LLC: Un sistema para comprimir hidrógeno, que comprende: un humidificador configurado para recibir y humidificar una corriente de hidrógeno y producir una primera […]

Métodos y dispositivos para la desulfuración de una mezcla de gas con un proceso de adsorción por oscilación de presión, del 1 de Enero de 2020, de GREEN VISION HOLDING B.V: Método para la desulfuración de una primera mezcla de gas sulfuroso que comprende al menos un gas de hidrocarburo, método que comprende las etapas de (i) proporcionar […]

Dispositivo para la purificación del aire cargado con CO2 en el habitáculo de pasajeros de un vehículo motorizado en el modo de recirculación de un dispositivo de adsorción, del 4 de Diciembre de 2019, de AUDI AG: Dispositivo para la depuración del aire cargado de CO2 situado en un espacio cerrado que comprende dos dispositivos de adsorción (9a, 9b) para adsorber […]