Método y sistema de ajuste de tensión en rebobinado para una máquina con una estación de rebobinado, programa de ordenador que implementa el método y máquina con estación de rebobinado.

Método y sistema de ajuste de tensión en rebobinado para una máquina con una estación de rebobinado,

programa de ordenador que implementa el método y máquina con estación de rebobinado

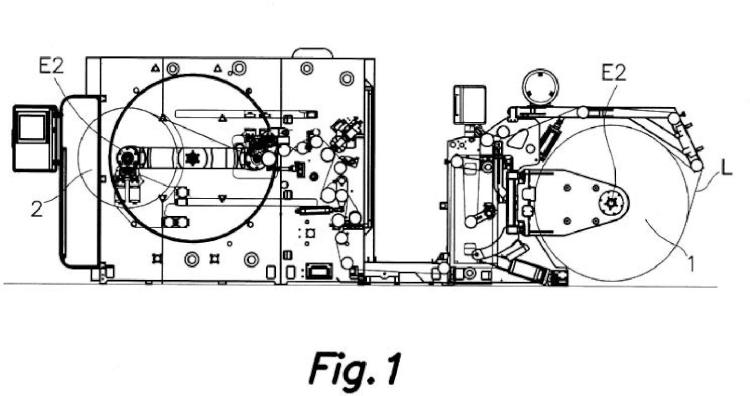

El método es aplicable a una estación de rebobinado que comprende un primer (1) y un segundo (2) mandriles asociados a unos respectivos primer y segundo motores para girar en un mismo sentido con el fin de que un material laminar (L) enrollado alrededor del primer mandril (1) se des-bobine del mismo y se rebobine en el segundo mandril (2) con una tensión ajustable por el método de ajuste, donde el método de ajuste comprende controlar la velocidad del segundo motor, es un método de ajuste de lazo abierto de tipo sin sensor, y comprende realizar el control de la velocidad del segundo motor con un par de giro limitado a unos valores calculados.

El sistema de ajuste, el programa de ordenador y la máquina están adaptados para implementar el método de la invención.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201200985.

Solicitante: COMEXI GROUP INDUSTRIES, S.A.U.

Nacionalidad solicitante: España.

Inventor/es: PRAT GIL,JORDI, AMAT CANO,Joaquin.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B65H18/10 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65H MANIPULACION DE MATERIALES DELGADOS O FILIFORMES, p. ej. HOJAS, BANDAS, CABLES. › B65H 18/00 Enrollado de bandas. › en los que la energía se aplica al huso de la bobina.

- B65H23/06 B65H […] › B65H 23/00 Posicionado, tensión, supresión de tirones o guiado de bandas (posicionado de artículos B65H 9/00; en conexión con el empalme B65H 21/00; dispositivos generales de tensión en unión con la manipulación de bandas, cintas o materiales filiformes B65H 77/00). › por dispositivos de retardado, p. ej. que actúan sobre el huso de la bobina.

Fragmento de la descripción:

Método v sistema de ajuste de tensión en rebobinado para una máquina con una estación de rebobinado, programa de ordenador que implemento el método y máquina con estación de rebobinado

Sector de la técnica

La presente invención concierne, en un primer aspecto, a un método de ajuste de tensión durante una operación de rebobinado para una máquina que incluye una estación o estación de rebobinado, y más particularmente a un método de ajuste de lazo abierto sin sensor de tensión basado en un control de la velocidad con un par de giro limitado.

Un segundo aspecto de la invención concierne a un sistema de ajuste de tensión durante el rebobinado para una máquina que incluye una estación de rebobinado adaptado para implementar el método del primer aspecto.

Un tercer aspecto de la invención concierne a un programa de ordenador adaptado para implementar el método del primer aspecto.

Un cuarto aspecto de la invención concierne a una máquina que incluye una estación de rebobinado que implementa el método de ajuste, incorpora el sistema de ajuste y/o que ejecuta el programa de ordenador.

Estado de la técnica anterior

Antiguamente, cuando solo era posible regular la velocidad con un motor de corriente continua, la gran mayoría de máquinas rebobinadoras ofrecían un control de corriente en su motor rebobinador. Con ello se limitaba la corriente en el inducido del motor, generalmente con un potenciómetro al alcance del operario, y se visualizaba la corriente del motor en un indicador de aguja clásico.

Una de tales propuestas se halla descrita en la patente US3595495, en la cual la regulación del rebobinado se lleva cabo mediante el accionamiento de un potenciómetro que proporciona una corriente constante y ajustable a partir de una fuente de corriente que se utiliza para aumentar o disminuir la velocidad de giro del mandril rebobinador con el fin de ajustar la tensión del material laminar que se enrolla sobre el mismo.

Con este sistema, el principal problema era evitar que, al romperse el material, el motor tuviera tendencia a mantener su intensidad de corriente y aumentar de velocidad hasta el máximo. De igual manera se obviaban las fricciones producidas por el sistema mecánico de transmisión, generalmente elevadas. En definitiva se aplicaba un par al motor y se regulaba éste, sin saber cuál era el porcentaje de este par que

realmente se aplicaba al material. Por esta razón, cuando el uso de la electrónica se extendió en el mundo industrial posibilitando una regulación con una mayor precisión, empezó a estandarizarse un sistema de regulación realimentado por una señal de un sensor de tensión del material rebobinado. De este modo, independientemente del tipo de control utilizado en el motor, su finalidad era la de regular una tensión real y conocida en el material.

Esta solución se ha mantenido durante años, gracias a su facilidad de aplicación independientemente de la mecánica utilizada, pero adolecía de una serie de inconvenientes, en particular debido a que todo sistema con regulación conlleva una oscilación, por lo que los sistemas realimentados exigen una serie de ajustes para minimizar estas variaciones. Por ello la precisión de estos sistemas viene limitado por las capacidades del personal que se dedica a su ajuste, dificultando encontrar su punto óptimo.

También la obligación de un pasado de material estricto, con soporte a través de los mandriles que contienen el elemento de lectura de tensión, conservando el ángulo de abrazamiento, complicando ello el enhebrado, etc. hacen de dicho sistema de regulación realimentado un conjunto claramente mejorable.

En la patente US 4280669 se propone una máquina rebobinadora automática que comprende, entre otros, un primer y un segundo mandriles o mandriles dispuestos consecutivamente y asociados a unos respectivos primer y segundo motores para girar en un mismo sentido con el fin de que un material laminar enrollado alrededor del primer mandril se des-bobine del mismo y se rebobine en el segundo mandril de rebobinado con una tensión ajustable por un método de ajuste consistente en aplicar sobre el segundo mandril o mandril de rebobinado un par determinado y disponer un mandril guia en contacto con el material laminar para, al hacerlo girar en una dirección opuesta a la del mandril de rebobinado, ejercer una fuerza radial hacia dentro sobre el material laminar que está siendo enrollado sobre el mandril de rebobinado, de manera que se incremente la tensión en dicho material laminar.

Explicación de la invención

Aparece necesario ofrecer una alternativa al estado de la técnica, en particular a los métodos y sistemas de ajuste conocidos para regulación automática de tensión en rebobinado, que prescinda de la necesidad de utilizar sistemas de control de lazo cerrado que utilizan sensores de tensión para una realimentación.

Con tal fin, la presente invención concierne, en un primer aspecto, a un método de ajuste de tensión durante el rebobinado para una máquina que incluye una estación

de rebobinado, siendo dicha estación de rebobinado del tipo que comprende como mínimo un primer y un segundo mandriles asociados a unos respectivos primer y segundo motores para girar en un mismo sentido con el fin de que un material laminar enrollado alrededor del primer mandril se des-bobine del mismo y se rebobine en el segundo mandril con una tensión ajustable por el método de ajuste, donde el método de ajuste comprende controlar la velocidad de al menos el segundo motor.

El método propuesto por el primer aspecto de la invención se caracteriza porque, a diferencia de los métodos conocidos en el estado de la técnica, es un método de ajuste de lazo abierto sin sensor de tensión, que comprende realizar el control de la velocidad del segundo motor de rebobinado a partir de o estableciendo un par de giro limitado de dicho motor, en el mencionado sentido de giro, a unos valores calculados.

Según un ejemplo de realización, el método de ajuste comprende calcular dichos valores del par de giro limitado a partir del cálculo previo de los siguientes tipos de par:

- par de fricción o rodadura necesario para que el segundo motor supere el coeficiente de fricción de los elementos que configuran el motor y su transmisión;

- par de inercia, o adicional o de aceleración, el cual es el par necesario para acelerar una masa para poder alcanzar una velocidad requerida dentro de un tiempo deseado, y depende de la masa a acelerar y del propio coeficiente de aceleración, siendo la masa la constituida por el propio segundo mandril y el material laminar portado por el mismo o bobina rebobinada; y

- par de tensión, el cual es el par a aplicar sobre el segundo motor y ejercer sobre el material laminar para obtener la tensión deseada,

pudiendo utilizar uno o varios de dichos valores calculados, en combinación

El método comprende, de acuerdo con un ejemplo de realización, calcular dicho par de fricción o rodadura registrando de manera previa el par utilizado por el segundo motor en todo su rango de utilización en revoluciones de giro y consultando dicho registro para la velocidad de giro del segundo motor.

Por lo que se refiere al par de inercia, según un ejemplo de realización el método comprende calcularlo obteniendo dicho coeficiente de aceleración para unos ejes virtuales sincronizados con los ejes reales de giro y adicionando la carga soportada por el segundo mandril.

Para una variante de dicho ejemplo de realización, el método comprende calcular dicha carga mediante el cálculo del momento de inercia de la misma a partir de datos dimensionales, incluyendo diámetro y anchura, y físicos, incluyendo peso, de la bobina rebobinada, y de la densidad de la bobina calculada partir de dichos datos, y

multiplicar el valor calculado de momento de inercia por el coeficiente de aceleración para obtener el par de inercia.

El método comprende, para un ejemplo de realización, calcular dicho par de tensión a partir de una consigna de fuerza requerida y del radio o diámetro del rollo del material laminar o bobina rebobinada.

Según un ejemplo de realización, aplicado a una máquina para la que el primer y/o el segundo eje es desplazable en alejamiento respecto al segundo y/o primero, respectivamente, a medida que aumenta el diámetro del material laminar rebobinado, el método comprende calcular el diámetro de la bobina rebobinada infiriéndolo directamente a partir de la posición del segundo eje o de un elemento desplazable con el mismo durante dicho alejamiento.

Según una variante de dicho ejemplo de realización, dicho elemento desplazable con el segundo eje es un servomotor encargado de llevar...

Reivindicaciones:

1- Método de ajuste de tensión en rebobinado para una máquina con una estación de rebobinado, comprendiendo dicha estación de rebobinado al menos un primer (1) y un segundo (2) mandriles asociados a unos respectivos primer y segundo motores que giran en un mismo sentido con el fin de que un material laminar (L) enrollado alrededor del primer mandril (1) se des-bobine del mismo y se rebobine en dicho segundo mandril (2) con una tensión ajustable por un método de ajuste que comprende controlar la velocidad de al menos el segundo motor y está caracterizado por que es un método de ajuste de lazo abierto sin sensor, que comprende realizar dicho control de la velocidad del segundo motor de rebobinado, estableciendo un par de giro de dicho segundo motor de rebobinado, en dicho sentido de giro, limitado a unos valores de par calculados previamente y que se envían a un equipo de regulación de dicho segundo motor de rebobinado como límite del par que tensará el material laminar; y por que dichos valores de par calculados previamente comprenden el cálculo de;

- un par de fricción o rodadura necesario para que el segundo motor supere el coeficiente de fricción de los elementos que configuran el motor y su transmisión;

- un par de inercia, o adicional o de aceleración, el cual es el par necesario para acelerar una masa para poder alcanzar una velocidad requerida dentro de un tiempo deseado, y depende de la masa a acelerar y del propio coeficiente de aceleración, siendo la masa la constituida por el propio segundo mandril (2) y el material laminar (L) portado por el mismo o bobina rebobinada; y

- un par de tensión, el cual es el par a aplicar sobre el segundo motor y ejercer sobre el material laminar para obtener la tensión deseada.

2 - Método según la reivindicación 1, caracterizado por que dicho par de fricción o rodadura se calcula registrando de manera previa el par utilizado por el segundo motor en todo su rango de utilización en revoluciones de giro y consultando dicho registro para la velocidad de giro del segundo motor.

3.- Método según la reivindicación 1, caracterizado por que comprende calcular dicho par de inercia obteniendo dicho coeficiente de aceleración para unos ejes virtuales sincronizados con unos primer (E1) y segundo (E2) ejes reales de giro de los mandriles (1, 2) y adicionando la carga soportada por el segundo mandril (2) de rebobinado correspondiente al segundo eje (E2).

4.- Método según la reivindicación 3, caracterizado porque comprende calcular dicha carga mediante el cálculo del momento de inercia de la misma a paitir de datos dimensionales, incluyendo diámetro y anchura, y físicos, incluyendo peso, de una

bobina rebobinada, y multiplicar el valor calculado del momento de inercia por el coeficiente de aceleración para obtener el par de inercia.

5.- Método según la reivindicación 1, caracterizado por que dicho par de tensión se calcula a partir de una consigna de fuerza requerida y del radio o diámetro del rollo del material laminar o bobina rebobinada.

6 - Método según la reivindicación 4 o 5, en donde el primer (E1) y/o el segundo (E2) eje de giro de los mandriles (1) (2) es desplazable en alejamiento respecto al segundo (E2) y/o primero (E1), respectivamente, a medida que aumenta el diámetro del material laminar rebobinado, comprendiendo el método calcular dicho diámetro de la bobina rebobinada infiriéndolo directamente a partir de la posición del segundo eje de giro (E2) o de un elemento desplazable con el mismo durante dicho alejamiento.

7- Método según la reivindicación 6, caracterizado por que dicho elemento desplazable con el segundo eje de giro (E2) es un servomotor encargado de llevar a cabo dicho desplazamiento en alejamiento en función del diámetro del material laminar rebobinado.

8 - Método según una cualquiera de las reivindicaciones 2 a 7, caracterizado por que comprende calcular los valores del par de giro limitado sumando los valores calculados para el par de fricción, el par de inercia y el par de tensión.

9 - Sistema de ajuste de tensión en rebobinado para una máquina con una estación de rebobinado, comprendiendo dicha estación de rebobinado al menos un primer (1) y un segundo (2) mandriles asociados a unos respectivos primer y segundo motores que giran en un mismo sentido con el fin de que un material laminar (L) enrollado alrededor del primer mandril (1) se des-bobine del mismo y se rebobine en dicho segundo mandril (2) con una tensión ajustable por un método de ajuste, donde el sistema de ajuste comprende unos medios de control de la velocidad de al menos el segundo motor de rebobinado y está caracterizado porque es un sistema de ajuste de lazo abierto sin sensor y porque dichos medios de control realizan dicho control de la velocidad del segundo motor pero con el par de giro del mismo, en dicho sentido de giro, limitado a unos valores pre-calculados y porque dichos primer (1) y segundo (2) mandriles tienen unos respectivos ejes de giro (E1, E2) paralelos entre si, siendo el primer (E1) y/o el segundo (E2) eje desplazable en alejamiento respecto al segundo (E2) y/o primero (E1), respectivamente, a medida que aumenta el diámetro del material laminar (L) rebobinado mediante unos medios de accionamiento que incluyen al menos un servomotor.

- Sistema de ajuste según la reivindicación 9, caracterizado por que dichos primer y segundo motores son de transmisión directa y están montados directamente

sobre los ejes de giro (E1, E2) de los mandriles (1, 2) sin sustancialmente más fricciones que las de los propios cojinetes de los motores.

11- Máquina que incluye una estación de rebobinado, que incorpora un sistema de ajuste de tensión durante el rebobinado según la reivindicación 10.

12 - Máquina según la reivindicación 11, caracterizada por que incluye entre el

primer (1) y segundo (2) mandril, al menos una etapa de corte longitudinal del material laminar des-bobinado/rebobinado y/o de impresión y/o de laminación y/o de perforación.

Patentes similares o relacionadas:

Dispositivo de extracción de lámina y un método para quitar una lámina de una banda de rodadura de neumático, del 29 de Abril de 2020, de VMI Holland B.V: Dispositivo de extracción de lámina para quitar una lámina de una banda de rodadura de neumático en una dirección de extracción (X), donde el dispositivo […]

Dispositivo y método para el enrollado de una pluralidad de rollos de bolsas precortadas en un único eje, del 5 de Junio de 2019, de Mobert S.r.l: Dispositivo para enrollar en un único eje (A) una pluralidad de rollos (R) de bolsas precortadas alimentadas en tiras o bandas (S) paralelas, en el que dicho […]

Dispositivo de corte, del 24 de Abril de 2019, de TSUDAKOMA KOGYO KABUSHIKI KAISHA: Un dispositivo de corte que comprende: un mecanismo de descarga que tiene una unidad de accionamiento de descarga en la cual se monta un rodillo de lámina […]

Máquina para la producción de bobinas con un sistema para la alineación de las cuchillas de corte longitudinales y la trayectoria de las tiras longitudinales generadas por corte con las cuchillas y método relevante, del 9 de Enero de 2019, de A. CELLI NONWOVENS S.P.A.: Una máquina para formar bobinas enrolladas de manera helicoidal (B), que comprende: - una sección de desenrollamiento de carretes primarios (Ba, Bb) de material […]

Dispositivo para el arrollamiento de material en forma de cinta sobre carretes, del 27 de Diciembre de 2018, de SUBA Holding GmbH + Co. KG: Dispositivo para el enrollado de material en forma de cinta sobre carretes (50, 50') con: al menos un primer cuerpo giratorio (10a, 10b) giratorio alrededor […]

Dispositivo de rodillo pisador para máquina cortadora de material laminar bobinado, del 26 de Abril de 2017, de COMEXI GROUP INDUSTRIES, S.A. SOCIEDAD UNIPERSONAL: Comprende una barra de soporte sobre Ia que está montado giratoriamente un rodillo pisador compuesto por un pluralidad de segmentos pisadores adyacentes, cada […]

Procedimiento y máquina para realizar bobinas de pequeños anchos de película de material plástico estirable, a partir de una bobina de ancho grande, del 25 de Enero de 2017, de GENNESSON, PATRICK: Procedimiento para realizar bobinas de anchos pequeños de película de material plástico estirable (F), a partir de una bobina de ancho grande de donde es desenrollada […]

Arrollador para arrollar restos de lámina, del 20 de Abril de 2016, de MULTIVAC SEPP HAGGENMULLER GMBH & CO. KG: Arrollador para arrollar restos de lámina para máquinas envasadoras , que comprende un accionamiento , un mandril de […]