Dispositivo y procedimiento para la soldadura contínua de bandas o de chapas utilizando dos cabezas de soldadura desplazadas una con respecto a la otra.

Dispositivo para la soldadura continua de bandas o bien de chapas (3,

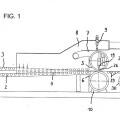

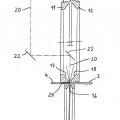

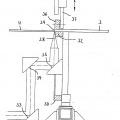

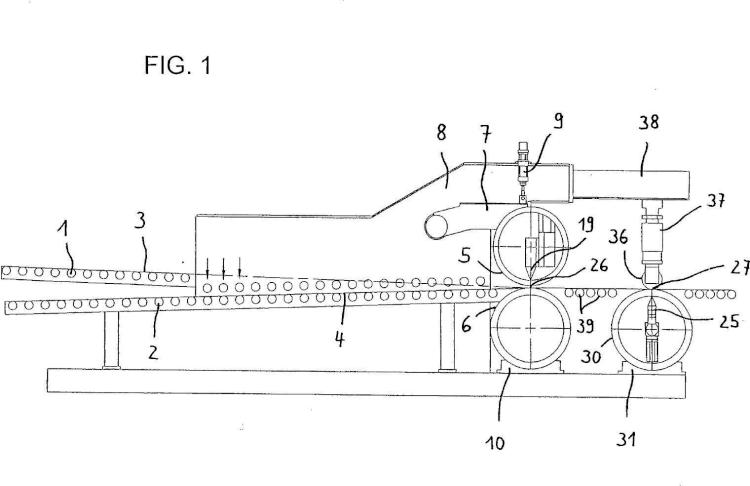

4) guiadas a tope en sus cantos de unión con al menos dos cabezas de soldadura (19, 25), en particular cabezas de soldadura por láser, y con rodillos tensores (5.1, 5.2, 6) dispuestos sobre los dos lados de las bandas o bien chapas a soldar por parejas perpendicularmente a su dirección de avance, que forman en la zona de la unión (24) de las bandas o bien chapas un intersticio (13), a través del cual incide un rayo de energía (20), que parte desde una primera (19) de las al menos dos cabezas de soldadura, sobre los cantos de banda o bien cantos longitudinales a soldar, en el que una segunda (25) de las al menos dos cabezas de soldadura está dispuesta sobre el lado opuesto de las bandas o bien de las chapas (3, 4), cuyo rayo de energía (28) incide allí sobre los cantos de la banda o bien de la chapa a soldar, y en el que la primera (19) de las al menos dos cabezas de soldadura está prevista en uno (5) de los rodillos tensores dispuestos sobre los dos lados de las bandas o bien de las chapas (3, 4), caracterizado porque las al menos dos cabezas de soldadura (19, 25) están dispuestas desplazadas entre sí en la dirección de avance de las bandas o bien de las chapas (3, 4), de manera que los puntos de incidencia (26, 27) de los rayos de energía (20, 28) sobre los cantos de la banda o bien cantos longitudinales a soldar están distanciados entre sí al menos en la medida de la mitad del diámetro exterior del rodillo tensor (6) dirigido hacia el primer rayo de energía (20), en el que la segunda (25) de las al menos dos cabezas de soldadura está prevista en un rodillo tensor (30) siguiente en la dirección de avance de las bandas o bien de las chapas (3, 4).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2011/051426.

Solicitante: WISCO Lasertechnik GmbH.

Nacionalidad solicitante: Alemania.

Dirección: Metzgerstrasse 36 88212 Ravensburg ALEMANIA.

Inventor/es: ALBER, GERHARD.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B21C37/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21C FABRICACION DE CHAPAS, ALAMBRES, BARRAS, TUBOS, PERFILES METALICO O PRODUCTOS ANALOGOS SEMIACABADOS POR PROCEDIMIENTOS DISTINTOS AL LAMINADO; OPERACIONES AUXILIARES RELACIONADAS CON EL TRABAJO DE METALES SIN ARRANQUE SUSTANCIAL DE MATERIA. › B21C 37/00 Fabricación de chapas, barras, alambres, tubos, perfiles metálicos,o de productos análogos semiacabados, no prevista en otro lugar; Fabricación de tubos de forma particular. › de chapas.

- B23K26/06 B […] › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23K SOLDADURA SIN FUSION O DESOLDEO; SOLDADURA; REVESTIMIENTO O CHAPADO POR SOLDADURA O SOLDADURA SIN FUSION; CORTE POR CALENTAMIENTO LOCALIZADO, p. ej. CORTE CON SOPLETE; TRABAJO POR RAYOS LASER (fabricación de productos revestidos de metal por extrusión de metales B21C 23/22; realización de guarniciones o recubrimientos por moldeo B22D 19/08; moldeo por inmersión B22D 23/04; fabricación de capas compuestas por sinterización de polvos metálicos B22F 7/00; disposiciones sobre las máquinas para copiar o controlar B23Q; recubrimiento de metales o recubrimiento de materiales con metales, no previsto en otro lugar C23C; quemadores F23D). › B23K 26/00 Trabajo por rayos láser, p. ej. soldadura, corte o taladrado. › Determinación de la configuración del haz de rayos, p. ej. con ayuda de máscaras o de focos múltiples.

- B23K26/24 B23K 26/00 […] › Soldadura por costuras.

- B23K26/26 B23K 26/00 […] › de costuras rectilíneas.

- B23K31/02 B23K […] › B23K 31/00 Procedimientos derivados de la presente subclase, especialmente adaptados a objetos o a fines particulares, pero no cubiertos por uno solo de los grupos principales B23K 1/00 - B23K 28/00 (fabricación de tubos o de perfiles que comportan operaciones distintas a las de soldadura sin fusión o soldadura B21C 37/04, B21C 37/08). › relativos a la soldadura sin fusión o la soldadura (en la fabricación de circuitos impresos H05K 3/34).

PDF original: ES-2484716_T3.pdf

Fragmento de la descripción:

Dispositivo y procedimiento para la soldadura contínua de bandas o de chapas utilizando dos cabezas de soldadura desplazadas una con respecto a la otra La invención se refiere a un dispositivo y a un procedimiento para la soldadura continua de bandas o bien de chapas conducidas a tope en sus cantos de unión por medio de al menos dos cabezas de soldadura de acuerdo con el preámbulo de las reivindicaciones 1 y 7.

Un dispositivo de este tipo de conoce a partir del documento DE 37 23 611 C2. El dispositivo trabaja con al menos un rayo láser. Sus rodillos tensores están constituidos por ejes huecos y envolventes de rodillos alojadas encima y dispuestas a distancia axial entre sí, de manera que cada cabeza de soldadura de rayo láser está dispuesta en el interior del eje hueco de al menos un rodillo tensor. El intersticio entre las envolventes de los rodillos y un orificio en el eje hueco sirven en este caso como paso para el rayo láser. En el documento DE 37 23 611 C2 se indica que, en general, es suficiente, que esté prevista una única cabeza de soldadura en uno de los dos rodillos tensores opuestos entre sí. Pero con respecto a la soldadura de chapas o bandas especialmente gruesas se propone allí, con relación a la energía necesaria para ello, además, como configuración conveniente prever, respectivamente, al menos una cabeza de soldadura en los rodillos tensores dispuestos sobre los dos lados de las bandas o bien chapas y/o disponer varias cabezas de soldadura desplazadas entre sí en un rodillo tensor dispuesto sobre un lado de la banda en la dirección de avance de la banda.

Por lo demás, en el documento DE 101 31 883 B4 se describe un procedimiento para la soldadura de componentes metálicos, en el que los componentes metálicos se funden en la zona de la costura de soldadura desde ambos lados con la ayuda de al menos un rayo de soldadura, respectivamente, en particular rayo láser en el modo de conducción de calor esencialmente sobre toda la sección transversal de la costura de soldadura, de manera que tiene lugar un movimiento relativo entre los componentes metálicos y el rayo de soldadura, y de manera que las zonas del baño de soldadura de los rayos de soldadura que actúan sobre lados opuestos de los componentes metálicos son generadas con la ayuda de una disposición relativa correspondiente de las posiciones de los rayos de soldadura en la dirección de la costura de soldadura de manera que se solapan al menos parcialmente.

Durante la soldadura de chapas de la carrocería revestidas, que presentan un espesor en el intervalo de 0, 6 mm a 2, 0 mm, por medio de un rayo láser que actúa sobre el lado superior de las chapas, se produce una incidencia de contaminación considerable sobre el lado de la chapa que está alejado de la cabeza de soldadura láser. Las partículas de suciedad son irradiadas con alta dinámica hacia abajo. En instalaciones de soldadura existentes de acuerdo con el documento DE 37 23 611 C2 está suciedad de recogida por medio de dispositivos de chorro refrigerados con agua o bien instalaciones de aspiración. Sin embargo, esto no se consigue en la práctica totalmente, de manera que de vez en cuando es necesaria una limpieza manual para la eliminación de la suciedad acumulada.

Otro problema durante la soldadura continua de chapas en una instalación de acuerdo con el documento DE 37 23 611 C2 consiste en que las chapas a soldar están afectadas por intersticios. La anchura del intersticio alcanza en este caso hasta aproximadamente 0, 2 mm. El intersticio es, en efecto, muy estrecho, pero puede pasar una porción relativamente grande de la radiación láser durante la soldadura a través del intersticio. Una segunda cabeza de soldadura opuesta estaría expuesta, por lo tanto, durante la soldadura a un bombardeo constante de rayo láser y, por lo tanto, debería protegerse de manera adecuada. Este problema se agrava todavía a través de la circunstancia de que en una instalación de producción, en virtud de tiempos de reacción en el control así como tolerancias en la chapa y en la máquina de soldadura no es posible una conexión y desconexión exactas de la radiación láser al comienzo y al final de la chapa. Esto significa que, dado el caso, respectivamente, al comienzo y al final del proceso de soldadura toda la potencia del láser se desplaza hacia abajo por delante de las chapas a soldar. Una disposición opuesta de dos puntos de soldadura o bien de cabezas de soldadura láser apenas se puede realizar técnicamente en una instalación de soldadura continua según el documento DE 37 23 611 C2.

Por lo demás, se conoce a partir del documento EP 0 211 970 A1 un dispositivo para la soldadura con rayo láser de cantos, que se unen a tope entre sí, de un corte de chapa rectangular doblado para formar una envolvente de lata. Las envolventes de lata se deslizan durante la soldadura sobre listones de guía colocados en el interior y son pretensados por chapas dispuestas lateralmente y que actúan como dispositivo de presión de apriete y por un rodillo de presión dispuesto debajo, de manera que los cantos de corte son presionados entre sí y se mueven sin intersticio de aire a través de la estación de soldadura. Para evitar un desplazamiento de los cantos en el punto de soldadura, las envolventes de latas son presionadas en los cantos de corte a través de un rodillo doble sobre el listón de guía. Un rayo láser en el lado exterior irradia en el centro entre el rodillo doble, mientras que un rayo láser en el lado interior irradia desplazado para la soldadura exterior a través de una ventana configurada en el listón de guía.

Por último, se conoce a partir del documento JP 7-144288 A un procedimiento para la fabricación de tubos soldados con costura longitudinal, en el que a través de dos rayos láser dispuestos uno detrás del otro se puede realizar la soldadura con diferentes profundidades de penetración del baño de fundición. Los rayos láser inciden en este caso,

respectivamente, en el lado exterior sobre la costura de unión del tubo a fabricar.

La presente invención tiene el cometido de indicar un dispositivo y un procedimiento, respectivamente, para la soldadura continua de bandas conducidas a tope, que posibilitan también en el caso de bandas o bien chapas finas la fabricación de una costura de soldadura uniforme y relativamente lisa, y esto con velocidad de soldadura claramente más elevada que la que se puede conseguir con una instalación de soldadura convencional de este tipo.

Este cometido se soluciona de acuerdo con la invención por medio de un dispositivo con las características de la reivindicación 1 o bien por medio de un procedimiento con las características de la reivindicación 7.

El dispositivo de acuerdo con la invención presenta al menos dos cabezas de soldadura, que están dispuestos a ambos lados de las bandas o bien las chapas a soldar y están dispuestos desplazados entre sí en la dirección de avance de las bandas o bien las chapas, de manera que los puntos de incidencia de los rayos de soldadura (rayos de energía) están distanciados sobre los cantos de las bandas o bien cantos longitudinales a soldar entre sí al menos en la medida de la mitad del diámetro exterior del rodillo tensor dirigido hacia el primer rayo de energía, de manera que la primera de las al menos dos cabezas de soldadura está prevista en uno de los rodillos tensores dispuesto sobre los dos lados de las bandas o bien las chapas, y de manera que la segunda de las al menos dos cabezas de soldadura está prevista en un rodillo tensor que sigue en la dirección de avance de las bandas o bien de las chapas.

La distancia de los puntos de soldadura bilaterales está dimensionada, por lo tanto, tan grande que la segunda de las al menos dos cabezas de soldadura ni está dispuesta en el rodillo tensor que rodea la primera cabeza de soldadura ni en el mismo rodillo tensor opuesto.

De manera correspondiente, el procedimiento de acuerdo con la invención se caracteriza porque las al menos dos cabezas de soldadura están dispuestas desplazadas entre sí en la dirección de avance de las bandas o bien de las chapas, de manera que los puntos de incidencia de los rayos de energía sobre los cantos de la banda o bien cantos longitudinales a soldar están distanciados entre sí al menos en la medida de la mitad del diámetro exterior del rodillo tensor dirigido hacia el primer rayo de energía, y porque las prestaciones del rayo de energía de las al menos dos cabezas de soldadura se ajustan de tal manera que la profundidad de penetración del baño de soldadura generada por el rayo de energía respectivo no se extiende más allá de un espesor parcial de las bandas o bien chapas a soldar o, en el caso de bandas o bien chapas con diferentes espesores, no se extiende... [Seguir leyendo]

Reivindicaciones:

1. Dispositivo para la soldadura continua de bandas o bien de chapas (3, 4) guiadas a tope en sus cantos de unión con al menos dos cabezas de soldadura (19, 25) , en particular cabezas de soldadura por láser, y con rodillos tensores (5.1, 5.2, 6) dispuestos sobre los dos lados de las bandas o bien chapas a soldar por parejas perpendicularmente a su dirección de avance, que forman en la zona de la unión (24) de las bandas o bien chapas un intersticio (13) , a través del cual incide un rayo de energía (20) , que parte desde una primera (19) de las al menos dos cabezas de soldadura, sobre los cantos de banda o bien cantos longitudinales a soldar, en el que una segunda

(25) de las al menos dos cabezas de soldadura está dispuesta sobre el lado opuesto de las bandas o bien de las chapas (3, 4) , cuyo rayo de energía (28) incide allí sobre los cantos de la banda o bien de la chapa a soldar, y en el que la primera (19) de las al menos dos cabezas de soldadura está prevista en uno (5) de los rodillos tensores dispuestos sobre los dos lados de las bandas o bien de las chapas (3, 4) , caracterizado porque las al menos dos cabezas de soldadura (19, 25) están dispuestas desplazadas entre sí en la dirección de avance de las bandas o bien de las chapas (3, 4) , de manera que los puntos de incidencia (26, 27) de los rayos de energía (20, 28) sobre los cantos de la banda o bien cantos longitudinales a soldar están distanciados entre sí al menos en la medida de la mitad del diámetro exterior del rodillo tensor (6) dirigido hacia el primer rayo de energía (20) , en el que la segunda

(25) de las al menos dos cabezas de soldadura está prevista en un rodillo tensor (30) siguiente en la dirección de avance de las bandas o bien de las chapas (3, 4) .

2. Dispositivo de acuerdo con la reivindicación 1, caracterizado porque las al menos dos cabezas de soldadura (19, 25) están dispuestas de tal forma que los puntos de incidencia (26, 27) de sus rayos de energía (20, 28) sobre los cantos de la banda o bien los cantos longitudinales a soldar están distanciados entre sí en un valor en el intervalo de 15 cm a 200 cm, con preferencia en el intervalo de 50 cm a 120 cm.

3. Dispositivo de acuerdo con la reivindicación 1 ó 2, caracterizado porque el rodillo tensor (6) , que incide en el lado inferior de las bandas o bien de las chapas (3, 4) está realizado como construcción de rueda de radios, y presenta envolventes de rodillos (14, 15) dispuestas a distancia axial entre sí.

4. Dispositivo de acuerdo con una de las reivindicaciones 1 a 3, caracterizado porque cerca de los rodillos tensores (5, 6) están dispuestos soportes de rodillos con rodillos de accionamiento (39) para el transporte de las bandas o bien de de las chapas (3, 4) a soldar.

5. Dispositivo de acuerdo con la reivindicación 4, caracterizado porque los soportes de los rodillos están alojados móviles y están provistos con al menos un accionamiento, por medio del cual los soportes de los rodillos son desplazables paralelamente a los ejes de giro de los rodillos tensores (5, 6) .

6. Dispositivo de acuerdo con la reivindicación 5, caracterizado por al menos un sensor conectado en un control para la detección de la posición de los cantos de la banda o bien los cantos longitudinales a soldar, en el que el control regula en función de la posición detectada por el al menos un sensor de los cantos de las bandas o bien los cantos longitudinales el al menos un accionamiento de los soportes de los rodillos o regula el rayo láser (28) .

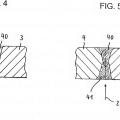

7. Procedimiento para la soldadura continua de bandas o bien chapas (3, 4) guiadas a tope en sus cantos de unión con al menos dos cabezas de soldadura (19, 25) , en particular cabezas de soldadura por láser, y con rodillos tensores (5.1, 5.2, 6) dispuestos sobre los dos lados de las bandas o bien chapas a soldar por parejas perpendicularmente a su dirección de avance, que forman en la zona de la unión (24) de las bandas o bien chapas un intersticio (13) , a través del cual incide un rayo de energía (20) , que parte desde una primera (19) de las al menos dos cabezas de soldadura, sobre los cantos de banda o bien cantos longitudinales a soldar, en el que una segunda (25) de las al menos dos cabezas de soldadura está dispuesta sobre el lado opuesto de las bandas o bien de las chapas (3, 4) , cuyo rayo de energía (28) incide allí sobre los cantos de la banda o bien de la chapa a soldar, y en el que la primera (19) de las al menos dos cabezas de soldadura está prevista en uno (5) de los rodillos tensores dispuestos sobre los dos lados de las bandas o bien de las chapas (3, 4) , caracterizado porque las al menos dos cabezas de soldadura (19, 25) están dispuestas desplazadas entre sí en la dirección de avance de las bandas o bien de las chapas (3, 4) , de manera que los puntos de incidencia (26, 27) de los rayos de energía (20, 28) sobre los cantos de la banda o bien cantos longitudinales a soldar están distanciados entre sí al menos en la medida de la mitad del diámetro exterior del rodillo tensor (6) dirigido hacia el primer rayo de energía (20) , y porque las prestaciones del rayo de energía de las al menos dos cabezas de soldadura (19, 25) se ajustan de tal manera que la profundidad de penetración del baño de soldadura generada por el rayo de energía respectivo no se extiende más allá de un espesor parcial de las bandas o bien chapas (3, 4) a soldar o, en el caso de bandas o bien chapas (3, 4) con diferentes espesores, no se extiende más allá de un espesor parcial de la más fina (4) de las bandas o bien chapas a soldar, de manera que la segunda (25) de las al menos dos cabezas de soldadura está prevista en un rodillo tensor (30) que sigue en la dirección de avance de las bandas o bien de las chapas (3, 4) .

8. Procedimiento de acuerdo con la reivindicación 7, caracterizado porque las prestaciones del chorro de energía de las cabezas de soldadura (19, 25) se ajustan de tal manera que la zona del baño de soldadura (41) generada con la segunda cabeza de soldadura (25) penetra en la zona de la costura de soldadura (40) generada con la primera 7

cabeza de soldadura (19) .

9. Procedimiento de acuerdo con la reivindicación 7 u 8, caracterizado porque las al menos dos cabezas de soldadura (19, 15) son accionadas en función del material, del espesor y/o de la velocidad de avance de las bandas o bien de las chapas (3, 4) a soldar con diferente potencia del rayo de energía, de manera que en los dos lados de las bandas o bien de las chapas (3, 4) a soldar resultan diferentes profundidades de penetración de las zonas del baño de soldadura (40, 41) .

10. Procedimiento de acuerdo con una de las reivindicaciones 7 a 9, caracterizado porque con la primera cabeza de soldadura (19) y la al menos una segunda cabeza de soldadura (25) se generan profundidades de penetración del baño de soldadura, que se solapan al menos un 10 %, con preferencia al menos un 20 %, de manera que con preferencia en ambos puntos de incidencia (26, 27) de los rayos de energía se introduce la misma potencia de energía.

Patentes similares o relacionadas:

Inserción hidrosoluble para unir tuberías, método de fabricación de una inserción hidrosoluble y método para unir tuberías, del 29 de Julio de 2020, de Imi Tami Institute For Research And Development Ltd: Inserción hidrosoluble para uso para unir tuberías hechas de un material que comprende una sal seleccionada del grupo que consiste en KCl, NaCl, y sus mezclas […]

Pieza estampada en caliente que tiene una junta soldada y método de fabricación para la pieza estampada en caliente, del 10 de Junio de 2020, de NIPPON STEEL CORPORATION: Un método de producción de una pieza estampada en caliente que tiene una junta soldada según la reivindicación, comprendiendo el método: una etapa de calentamiento […]

SISTEMA Y PROCEDIMIENTO DE FABRICACIÓN DE SUBCONJUNTOS DE CARROCERÍA O CARROCERÍAS, del 4 de Junio de 2020, de REMOLQUES Y VOLQUETES S.L.: Sistema de fabricación de subconjuntos de carrocerías o carrocerías, estando conformado el subconjunto de carrocería o carrocería por un piso y/o laterales […]

Barrena para suelo y método de fabricación, del 27 de Mayo de 2020, de SENTEK PTY LTD: Un método para conformar una barrena que se puede utilizar para crear una abertura en el terreno, que incluye: conformar mediante torneado de metal […]

Rejilla de conjunto de combustible nuclear con resistencia a altas temperaturas, resistente a la corrosión, y con tolerancia a accidentes, del 6 de Mayo de 2020, de WESTINGHOUSE ELECTRIC COMPANY LLC: Un conjunto de combustible para un reactor nuclear que comprende: un conjunto paralelo y espaciado de una pluralidad de barras de combustible nuclear alargadas […]

Equipo de soldadura para la soldadura de los carriles de una vía férrea, del 11 de Marzo de 2020, de Plasser & Theurer Export von Bahnbaumaschinen GmbH: Equipo de soldadura para la soldadura de carriles de una vía férrea, con dos unidades de soldadura que se pueden mover la una respecto a la […]

Conjunto superabrasivo soldado con unión de soldadura metálica activa con capa de alivio de tensión; procedimiento de fabricación de tal conjunto, del 19 de Febrero de 2020, de DIAMOND INNOVATIONS, INC.: Un conjunto superabrasivo soldado , que comprende: una capa superabrasiva ; una capa de alivio de tensión acoplada a la capa superabrasiva […]

Tambor para un secador y método de fabricación de un tambor para un secador de aglomerado, del 12 de Febrero de 2020, de MARINI S.P.A.: Método de fabricación de un tambor para un secador para el secado de materiales en forma de aglomerados, donde el método proporciona: - […]