Dispositivo para la mezcla continua con oxígeno de gas natural extraído para formar un gas combustible para un calentamiento del gas natural sometido a presión antes o después de su expansión.

Dispositivo para la mezcla continua con oxígeno de gas natural extraído de silo para formar un gas combustible para un calentamiento del gas natural sometido a presión antes o después de su expansión,

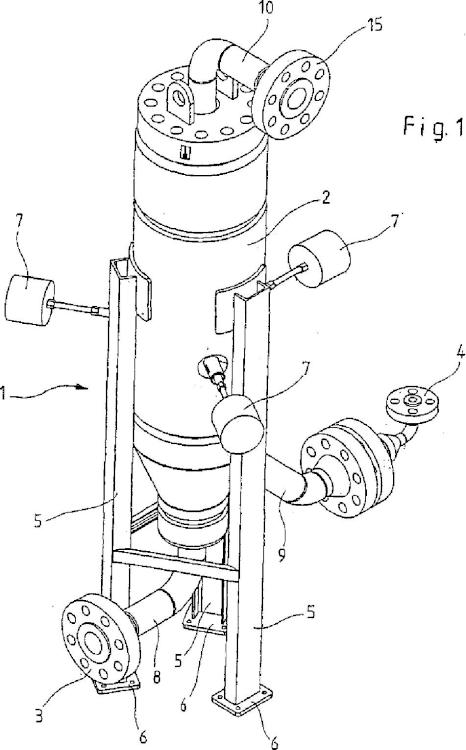

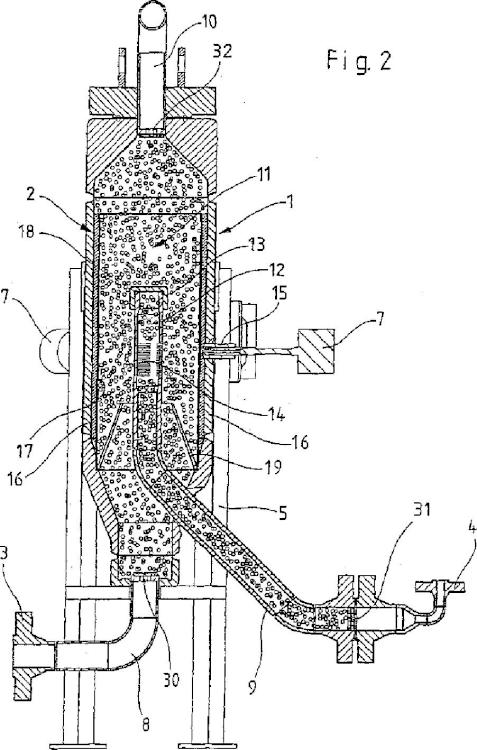

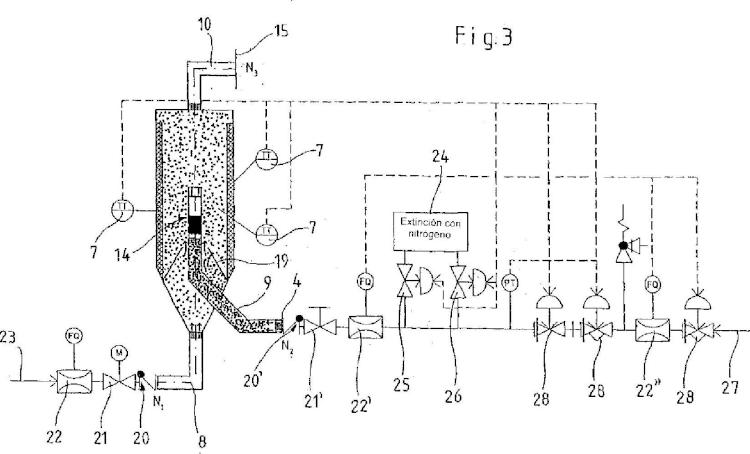

con un recipiente de mezcla cerrado con conexiones para una tubería de aportación de gas natural, una tubería de entrada de oxígeno y una tubería de salida de gas combustible. caracterizado porque la sección (1) de mezcla se construye como recipiente (2) de mezcla cerrado, que posee una cámara (11) de mezcla en cuyo centro, que forma una zona de mezcla, se dispone una tubería (12) de distribución para el oxígeno unida con la conexión (9) para una tubería de entrada de oxígeno, porque la cámara (11) de mezcla está completamente llena y la tubería (12) de distribución lo está al menos en parte de un material cerámico granulado, porque la cámara (11) de mezcla del recipiente (2) de mezcla está equipada con sensores (7) de medición de la temperatura para una medición de la temperatura y porque el recipiente (2) de mezcla se construye como recipiente vertical, que posee en la parte inferior la conexión para la tubería (8) de aportación de gas natural y en la parte superior la conexión para la tubería (10) de salida de gas combustible.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/DE2009/000666.

Solicitante: EWE GASSPEICHER GmbH.

Nacionalidad solicitante: Alemania.

Dirección: Moslestrasse 7 26122 Oldenburg ALEMANIA.

Inventor/es: LENK,ANDREAS.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B01F3/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01F MEZCLA, p. ej. DISOLUCION, EMULSION, DISPERSION (mezcla de pinturas B44D 3/06). › B01F 3/00 Mezcla, p. ej. dispersión, emulsión, según las fases que vayan a mezclarse. › de gases con gases o vapores.

- B01F5/06 B01F […] › B01F 5/00 Mezcladores de flujo (pulverizadores, atomizadores B05B ); Mezcladores para materiales que caen, p. ej. partículas sólidas (B01F 13/04 tienen prioridad; mezcladores centrífugos B04). › Mezcladores en los que los componentes de la mezcla son prensados juntos o a través de ranuras, orificios, o tamices (turbomezcladores B01F 5/16; molinos coloidales B02C; grifos mezcladores F16K 11/00).

PDF original: ES-2532465_T3.pdf

Fragmento de la descripción:

Dispositivo para la mezcla continua con oxígeno de gas natural extraído para formar un gas combustible para un calentamiento del gas natural sometido a presión antes o después de su expansión

El Invento se refiere a un dispositivo para la mezcla continua con oxígeno de gas natural extraído de un silo para formar un gas combustible para un calentamiento del gas natural sometido a presión antes o después de su expansión, con un recipiente de mezcla cerrado con conexiones para una tubería de aportación de gas natural, una tubería de entrada de oxígeno y una tubería de salida de gas combustible.

El gas natural debe ser precalentado durante la extracción, por ejemplo de silos subterráneos, para la compensación del efecto Joule-Thomson antes de la reducción de la presión. Se conoce el procedimiento de quemar continuamente una parte de la corriente de extracción en un "reactor inline" con aportación regulada de oxígeno. Con este procedimiento se alcanzan con la reacción catalítica del oxígeno con el gas natural directamente en la corriente de gas extraída del silo temperaturas hasta de 4 °C. El calor es aprovechado por medio de la incorporación directa de los gases de combustión callentes a la corriente fría de gas para el calentamiento continuo. Este procedimiento se describe en el documento EP 92 578 B1.

De acuerdo con el documento US 25/195185 A1 también se conoce un dispositivo de mezcla aguas arriba de un dispositivo de combustión catalítica, estando dispuesto el gas natural en el centro de la zona de mezcla. Aguas debajo de la entrada de gas natural se dispone un elemento de mezcla de material ondulado. Un vertido de material cerámico granulado se dispone delante del catalizador como barrera térmica.

Se comprobó, que fundamentalmente nunca es posible excluir un autoencendido de la mezcla de gases en un proceso de adición de oxígeno a gas natural. El autoencendido de mezclas de gas natural y oxígeno depende de la presión y de la temperatura. Una concentración alta en oxígeno conduce ya a una reacción y a la combustión de la corriente de gas y con ello a un aumento de la presión y de la temperatura, incluso sin un catalizador. En las condiciones técnicas reales de una instalación de extracción de gas natural de un silo con la técnica de medición y de regulación conocida y disponible en la actualidad y en combinación de la técnica de seguridad no se puede dominar de manera segura la adición de oxígeno a gas natural por medio de un quemador, un quemador de difusión o una cámara de mezcla previa como se describe en el documento EP 92 578.

Debido a las elevadas temperaturas, que se producen en el punto de salida del oxígeno no es recomendable la incorporación libre del oxígeno a la corriente de gas natural. Además, después de un tiempo muy pequeño ya falla la utilización de los dispositivos de encendido y de vigilancia conocidos.

Por otro lado, se comprobó, que una dosificación "fría" de oxígeno en el, gas natural para la reacción exotérmica en un catalizador no conduce a un resultado positivo. El precalentamlento de la mezcla de gas natural y oxígeno hasta la temperatura de activación del catalizador con una concentración Invariable antes de la expansión conduce, sin embargo, regularmente a un encendido no controlable y, por lo tanto, no a la reacción catalítica deseada de la mezcla de gases de gas natural y oxígeno.

El invento se basa en el problema de crear un dispositivo, que garantice una dosificación segura de oxígeno en el gas natural en circulación continua.

Este problema se soluciona con las características de la reivindicación 1

Otras configuraciones y perfeccionamientos ventajosos del dispositivo según el invento se recogen en las reivindicaciones 2 a 11.

De acuerdo con el invento se configura ahora en el conocido "calentamiento inline", es decir interior a una tubería de gas natural, la sección de mezcla prevista como recipiente de mezcla cerrado. Su misión es aportar a una corriente fría de gas natural, que se introduce en el recipiente de mezcla, oxígeno a alta presión en forma gaseosa con una temperatura de aproximadamente 5 a 3 °C a través de la tubería de entrada de oxígeno, y agregarlo en el interior de la cámara de mezcla del recipiente a través de la tubería de distribución con una presión alta de por ejemplo 7 a 17 bar.

La cámara de mezcla está completamente llena y la tubería de distribución lo está al menos parcialmente con un vertido suelto de material cerámico granulado, que dificulte el autoencendido. El vertido de material cerámico granulado garantiza un aumento de la seguridad de funcionamiento, ya que posee un comportamiento inerte, es decir, que no interviene en una reacción con uno de los gases a mezclar. Posee una conductividad térmica muy pequeña y por lo tanto favorable, de manera, que el calor liberado en un posible encendido en el interior del recipiente de mezcla no puede dañar la pared del recipiente.

El material también posee la ventajosa propiedad de un punto de fusión alto, con lo que en el caso de un posible encendido no se pueden formar canales a través del material fundido.

El equipamiento de la cámara de mezcla del recipiente con sensores de temperatura también forma parte de un dispositivo se seguridad.

Además, el recipiente de mezcla se construye ventajosamente como recipiente vertical, que posee en la parte inferior la conexión para la tubería de aportación de gas natural y en la parte superior la conexión para la salida del gas combustible.

El ventajoso principio de funcionamiento del dispositivo hace posible la mezcla en frío de oxígeno y gas natural con presiones altas y respetando una determinada concentración centralmente en un recipiente vertical equipado con un vertido cerámico y una vigilancia de seguridad por medio de sondas de medición. El vertido en el recipiente con efecto aislante e inerte es, en especial en los recipientes verticales, seguro contra extracción y resistente a desgaste a causa de su elevada densidad con espacios libres pequeños definidos. Esto impide la formación de llamas en el interior del recipiente en el caso de que a pesar de ello se produjera un autoencendido. La pared interior del recipiente se vigila, además, desde el punto de vista de la temperatura.

Debido a que el recipiente es vertical, se mantiene el vertido constante durante el funcionamiento y posee siempre espacios huecos pequeños, ya que en el caso de que las partículas del material cerámico granuladlo fueran arrastradas por la fuerte corriente se produciría inmediatamente un rellenado.

Este rellenado es mejorado adicionalmente por el hecho de que el material cerámico granulado del vertido es un óxido de aluminio altamente compactado con forma de bolas con una distribución homogénea del tamaño del grano de 1,5 a 3

mm.

Otra medida, que sirve para la seguridad contra encendido durante la mezcla del gas combustible formado por gas natural y oxígeno en el interior del recipiente prevé, que la zona de mezcla posea e el lado de entrada una reducción concéntrica de la sección transversal, que incremente la velocidad de circulación en la zona de mezcla.

La velocidad de circulación del gas natural entrante es incrementada con el estrechamiento concéntrico de la sección transversal, que también puede ser llamada reducción incorporada, en la zona delante de la zona de mezcla propiamente dicha de tal modo, que las turbulencias creadas en el gas natural den lugar a una mezcla óptima con el oxígeno entrante en la zona, que rodea la tubería de mezcla. El margen de la capacidad de encendido de la mezcla de gas natural y oxígeno, es decir del gas combustible, es recorrido con ello rápidamente. Además, el vertido cerámico inerte evita el desarrollo de llamas.

La tubería de distribución posee en su pared de tubo, que se extiende paralela a las paredes circundantes del recipiente de mezcla, ranuras de salida. Las ranuras de salida se dimensionan ventajosamente de tal modo, que las partículas del vertido de material cerámico granulado también existente en la tubería de distribución no puedan ser arrastradas por el oxígeno, que circula en la tubería de distribución a través de las ranuras de salida o puedan ser introducidas desde el exterior con presión en la tubería de distribución. Las ranuras de salida dan lugar al efecto de un tamiz, produciendo al mismo tiempo un efecto ventajoso sobre el resultado de la mezcla del oxigeno, que pasa a través de las ranuras de salida de la tubería de distribución a la zona de mezcla.

El recipiente de mezcla se construye ventajosamente en la parte de la zona de mezcla de la cámara de mezcla con pared doble, disponiendo un material... [Seguir leyendo]

Reivindicaciones:

1. Dispositivo para la mezcla continua con oxígeno de gas natural extraído de silo para formar un gas combustible para un calentamiento del gas natural sometido a presión antes o después de su expansión, con un recipiente de mezcla cerrado con conexiones para una tubería de aportación de gas natural, una tubería de entrada de oxígeno y una tubería de salida de gas combustible, caracterizado porque la sección (1) de mezcla se construye como recipiente (2) de mezcla cerrado, que posee una cámara (11) de mezcla en cuyo centro, que forma una zona de mezcla, se dispone una tubería (12) de distribución para el oxígeno unida con la conexión (9) para una tubería de entrada de oxígeno, porque la cámara (11) de mezcla está completamente llena y la tubería (12) de distribución lo está al menos en parte de un material cerámico granulado, porque la cámara (11) de mezcla del recipiente (2) de mezcla está equipada con sensores (7) de medición de la temperatura para una medición de la temperatura y porque el recipiente (2) de mezcla se construye como recipiente vertical, que posee en la parte Inferior la conexión para la tubería (8) de aportación de gas natural y en la parte superior la conexión para la tubería (1) de salida de gas combustible.

2. Dispositivo según la reivindicación 1, caracterizado porque la zona de mezcla posee en el lado de entrada de la corriente un estrechamiento (19) concéntrico de la sección transversal, que incrementa la velocidad de circulación en la zona de mezcla.

3. Dispositivo según la reivindicación 1 y 2, caracterizado porque la tubería (12) de distribución posee en la pared de su tubo, que se extiende paralela a las paredes circundantes del recipiente (2) de mezcla, ranuras (14) de salida.

4. Dispositivo según una de las reivindicaciones 1 a 3, caracterizado porque el material cerámico granulado del vertido es un óxido de aluminio altamente compactado con forma de bolas con una distribución homogénea de la distribución del grano de 1,5 a 3 mm.

5. Dispositivo según la reivindicación 4, caracterizado porque la conexión (9) de tubo (12) de distribución, la conexión para la tubería (8) de aportación de gas natural y la conexión para la tubería (1) de salida del gas combustible están equipadas con elementos (3 31; 32) a modo de tamices.

6. Dispositivo según una de las reivindicaciones 1 a 5, caracterizado porque el recipiente (2) de mezcla se construye con pared doble en la parte de la zona de mezcla de la cámara (11) de mezcla, disponiendo entre la pared (16) exterior del recipiente de mezcla y la pared (17) interior del recipiente de mezcla un material (18) de aislamiento.

7. Dispositivo según la reivindicación 6, caracterizado porque en la pared (17) interior de la cámara (11) de mezcla se disponen en una zona, que se corresponde con la disposición de las ranuras (14) de salida en la tubería (12) de distribución, varios sensores (7) de medición de la temperatura con tubo (15) de protección repartidos uniformemente en el contorno de la pared (16) del recipiente de mezcla.

8. Dispositivo según una de las reivindicaciones 1 a 7, caracterizado porque los sensores (11) de medición de la temperatura están integrados desde el punto de vista de sus funciones de medición en un dispositivo de seguridad.

9. Dispositivo según la reivindicación 8, caracterizado porque el dispositivo se seguridad posee una instalación (24) de lavado con nitrógeno conectada con la tubería (9) de entrada de oxígeno.

1. Dispositivo según la reivindicación 9, caracterizado porque en la tubería (9) de entrada de oxígeno y en la tubería (8) de aportación de gas natural se integra un dispositivo de medición y de regulación.

11. Dispositivo según la reivindicación 1, caracterizado porque cada dispositivo de medición y de regulación posee al menos una aparato (22, 22, 22") para la medición del caudal.

12. Dispositivo según una de las reivindicaciones 8 a 11, caracterizado porque el dispositivo de seguridad está equipado con al menos un accesorio (28) de regulación para la tubería de entrada de oxígeno.

Patentes similares o relacionadas:

Sistema de dosificación e inyección de al menos un líquido para alimentar una extrusora, del 8 de Julio de 2020, de ELAV S.R.L: Un sistema de dosificación e inyección de sustancias con un comportamiento fluido para alimentar con al menos un líquido una extrusora que comprende - una primera […]

APARATO MEZCLADOR DE FLUIDOS Y MÉTODO DE MEZCLADO, del 2 de Julio de 2020, de BIOTECHNOLOGY INSTITUTE, I MAS D, S.L: Aparato mezclador y método de mezclado de fluidos, mediante sucesivos trasvases entre jeringuillas. El método de mezclado comprende la colocación […]

Microcanal con dispositivo de apertura y/o cierre y/o bombeo, del 1 de Julio de 2020, de Ecole Supérieure de Physique et de Chimie Industrielles de la Ville de Paris: Procedimiento de fabricación de un microcanal, caracterizado porque comprende al menos: - una etapa de fijación por enlace covalente de […]

DISPOSITIVO GENERADOR DE VÓRTICES EN CANALES O CONDUCTOS, del 18 de Junio de 2020, de UNIVERSIDAD DE SEVILLA: La presente invención se refiere a un dispositivo generador de vórtices en canales o conductos que permite llevar a cabo un aprovechamiento del vórtice de punta […]

DISPOSITIVO GENERADOR DE VÓRTICES EN CANALES O CONDUCTOS, del 15 de Junio de 2020, de UNIVERSIDAD DE SEVILLA: La presente invención se refiere a un dispositivo generador de vórtices en canales o conductos que permite llevar a cabo un aprovechamiento del vórtice […]

MÉTODO Y SISTEMA DE TRATAMIENTO DE MATERIALES, del 28 de Mayo de 2020, de UNIVERSIDAD POLITECNICA DE MADRID: Sistema de tratamiento de materiales, seleccionados entre materiales en estado fluido y partículas en suspensión en un material fluido , que comprende al menos un par […]

Sistema de dispensación con al menos dos interfaces de salida, del 29 de Abril de 2020, de L'OREAL: Sistema de dispensación que incluye un ensamblaje que tiene un dispensador de al menos un producto cosmético, en particular maquillaje, y que tiene al menos dos tipos […]

Procedimiento para generar gotas, del 25 de Marzo de 2020, de HAHN-SCHICKARD-GESELLSCHAFT FUR ANGEWANDTE FORSCHUNG E.V: Procedimiento para producir una o varias gotas de un primer líquido en un segundo líquido inmiscible con el primer líquido mediante un dispositivo para generar una […]