Procedimiento y dispositivo para la generación de datos de control para el control de una herramienta en una máquina herramienta que comprende al menos 5 ejes.

Procedimiento para la generación de datos de control para el control de una herramienta en una máquina herramienta que comprende al menos 5 ejes para el mecanizado de una pieza de trabajo para la producción de una pieza terminada predeterminada con un cuerpo de base (1) y al menos una sección de flanco (2) que sobresale del cuerpo de base (1) mediante desprendimiento de virutas,

comprendiendo el procedimiento las etapas:

- determinación de parámetros de geometría de base de una geometría de pieza terminada de la pieza terminada, correspondiéndose la geometría de pieza terminada con una geometría de la pieza terminada predeterminada,

- generación de datos de geometría de pieza terminada de la geometría de pieza terminada predeterminada de la pieza terminada mediante los parámetros de geometría de base, indicando los datos de geometría de pieza terminada una forma geométrica de una superficie (3) de la sección de flanco (2) y

- generación de datos de trayectoria mediante los datos de geometría de pieza terminada, indicando los datos de trayectoria qué trayectoria de herramienta se ha de recorrer por la herramienta a lo largo de la superficie (3) de la sección de flanco (2) con qué orientación de herramienta en relación con la pieza de trabajo para la retirada de material de la pieza de trabajo, correspondiéndose la orientación de herramienta de la herramienta (6) con una orientación de un eje de rotación (7) de la herramienta (6) y rotando la herramienta (6) para la retirada de material de la pieza de trabajo alrededor del eje de rotación (7) de la herramienta (6)

caracterizado por que

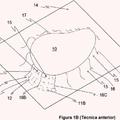

los datos de geometría de pieza terminada para la indicación de la forma geométrica de la superficie (3) de la sección de flanco (2) comprenden datos de posición de un grupo de puntos sobre la superficie (3) de la sección de flanco (2), indicando los datos de posición una posición de los puntos del grupo de puntos,

cada punto del grupo de puntos está asignado a una columna de puntos y una línea de puntos, encontrándose todos los puntos de una columna de puntos en un plano común (5) y encontrándose el plano común (5) de los puntos de una columna de puntos en perpendicular sobre un plano tangencial (4) de la superficie de cubierta del cuerpo de base (1), siendo el plano tangencial (4) del cuerpo de base (1) un plano tangencial con respecto a la superficie de cubierta del cuerpo de base (1) en un punto común (10) del plano común (5) con la superficie de cubierta del cuerpo de base (1),

los datos de trayectoria se generan de tal manera que la trayectoria de la herramienta tiene un recorrido paralelo con respecto a una curva que tiene un recorrido a través de los puntos de una primera línea de puntos y los datos de trayectoria se generan además de tal manera que el eje de rotación (7) de la herramienta (6) está orientado en cada uno de los puntos (5b) de la primera línea de puntos encontrándose en el plano común (5) de la columna del respectivo punto (5b) de la primera línea,

comprendiendo los datos de geometría de pieza terminada para la indicación de la geometría de la superficie (3) de la sección de flanco (2) además con respecto a un primer punto (5b) del grupo de puntos datos de normal, indicando los datos de normal una dirección de un vector normal de la superficie (3) de la sección de flanco (2) en el primer punto (5b), generándose además los datos de trayectoria de tal manera que el eje de rotación (7) de la herramienta (6) en el primer punto (5b) es perpendicular con respecto al vector normal en el primer punto (5b).

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E10153082.

Solicitante: DECKEL MAHO PFRONTEN GMBH.

Nacionalidad solicitante: Alemania.

Dirección: DECKEL-MAHO-STRASSE 1 87459 PFRONTEN ALEMANIA.

Inventor/es: NEUMAIER, JOSEF, Lochbihler,Thomas.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- G05B19/4093 FISICA. › G05 CONTROL; REGULACION. › G05B SISTEMAS DE CONTROL O DE REGULACION EN GENERAL; ELEMENTOS FUNCIONALES DE TALES SISTEMAS; DISPOSITIVOS DE MONITORIZACION O ENSAYOS DE TALES SISTEMAS O ELEMENTOS (dispositivos de maniobra por presión de fluido o sistemas que funcionan por medio de fluidos en general F15B; dispositivos obturadores en sí F16K; caracterizados por particularidades mecánicas solamente G05G; elementos sensibles, ver las subclases apropiadas, p. ej. G12B, las subclases de G01, H01; elementos de corrección, ver las subclases apropiadas, p. ej. H02K). › G05B 19/00 Sistemas de control por programa (aplicaciones específicas, ver los lugares apropiados, p. ej. A47L 15/46; relojes que implican medios anejos o incorporados que permiten hacer funcionar un dispositivo cualquiera en un momento elegido de antemano o después de un intervalo de tiempo predeterminado G04C 23/00; marcado o lectura de soportes de registro con una información digital G06K; registro de información G11; interruptores horarios o de programa horario que se paran automáticamente cuando el programa se ha realizado H01H 43/00). › caracterizado por la programación de pieza, p. ej. introducción de información geométrica derivada de un dibujo técnico, combinación de esta información con la información de mecanizado y de material para obtener una información de control, llamada programa de pieza, para la máquina de control numérico (NC).

PDF original: ES-2455220_T3.pdf

Fragmento de la descripción:

Procedimiento y dispositivo para la generación de datos de control para el control de una herramienta en una máquina herramienta que comprende al menos 5 ejes La presente invención se refiere a un procedimiento y a un dispositivo para la generación de datos de control para el control de una herramienta predefinida en una máquina herramienta que comprende al menos 5 ejes para el mecanizado de una pieza de trabajo fijada mediante desprendimiento de virutas.

En particular, la invención se refiere a un procedimiento y a un dispositivo para la generación de datos de control para el control de una herramienta de fresado en una máquina herramienta controlada por CNC que comprende al menos 5 ejes, en particular máquinas de fresado controladas por CNC, máquinas de fresado/torneadoras o máquinas torneadoras/fresadoras o un centro de mecanizado universal controlado por CNC que comprende al menos 5 ejes tal como, por ejemplo, una máquina herramienta universal de fresado y perforado, para el mecanizado de una pieza de trabajo fijada en la máquina herramienta desde una pieza sin mecanizar hasta una pieza terminada con una geometría de pieza terminada predefinida pretendida, en particular un mecanizado completo hasta dar la pieza terminada en la máquina herramienta, comprendiendo la pieza terminada predeterminada un cuerpo de base y al menos una sección de flanco que sobresale del cuerpo de base. En particular, esto se refiere a la producción o al conformado de piezas terminadas tales como, por ejemplo, ruedas dentadas, en particular ruedas cilíndricas de dientes rectos con dentado interno y/o externo y ruedas dentadas cónicas, agitadores de paletas o discos con paletas integradas (blisks) . En general, esto se refiere a la fabricación de piezas de trabajo discrecionales con un cuerpo de base discrecional y al menos una sección de flanco que sobresale de esto hacia el exterior o el interior.

Antecedentes de la invención Las máquinas herramienta controladas por CN y en particular controladas por CNC son bien conocidas en las más diversas realizaciones por el estado de la técnica. CNC (Control Numérico Computarizado) en este caso significa que la máquina herramienta controla numéricamente la guía de la herramienta, es decir, mediante un programa de CNC. La máquina herramienta está equipada con una herramienta que retira el material de la pieza de trabajo mediante desprendimiento de virutas. El control de la herramienta, en particular un movimiento y/o una orientación de la herramienta, se realiza mediante un dispositivo de control con ayuda de datos de control de CNC del programa de CNC. Además, los datos de control de CNC controlan, dado el caso, una orientación de la pieza de trabajo, por ejemplo, por rotación de una mesa portaherramienta de la máquina herramienta sobre la que está fijada la pieza de trabajo en la máquina herramienta. En total, un control mediante programas de CN o datos de control de CNC

posibilita un mecanizado eficaz, flexible, preciso y reproducible a máquina de una pieza de trabajo fijada en la máquina herramienta mediante los datos de control de CNC.

En el estado actual de la técnica se crean o generan programas de CNC o datos de control de CNC mediante sistemas de CAM (CAM por Computer Aided Manufacturing, fabricación asistida por ordenador) de forma asistida por software. En este caso, un programa de CNC generado comprende los datos de control que controlan una herramienta introducida en relación con una pieza de trabajo fijada en la máquina herramienta a lo largo de una trayectoria generada de herramienta para retirar material de la pieza de trabajo al recorrer la trayectoria mediante la herramienta, por ejemplo, mediante fresado u otros procedimientos.

El cálculo numérico de la trayectoria se basa en este caso en variables geométricas y se orienta en la geometría de pieza terminada pretendida predefinida de la pieza de trabajo. Entonces, el material de la pieza de trabajo se retira en la máquina herramienta mediante los datos de control generados mediante recorrido de las trayectorias generadas o calculadas de la herramienta por una herramienta introducida trayectoria por trayectoria, hasta que se consiga el contorno de pieza terminada. Además, los datos de control también pueden comprender datos que dan instrucciones para un cambio de herramienta, realizándose por consiguiente, dado el caso durante el mecanizado de la pieza de trabajo, cambios automáticos de herramienta. Las actuales máquinas herramienta posibilitan además la mayoría de las veces efectuar un cambio de pieza de trabajo automático controlado por programa, en el que una primera pieza de trabajo después del mecanizado de la primera pieza de trabajo en un medio de sujeción de pieza de trabajo de la máquina herramienta se sustituye por una segunda pieza de trabajo para efectuar un mecanizado 55 de la segunda pieza de trabajo.

Se pueden emplear de forma particularmente universal y flexible las máquinas herramienta controladas por CNC que comprenden al menos 5 ejes, que posibilitan mover la herramienta en 5 grados de libertad libremente a través del espacio para retirar material de la pieza de trabajo. En este caso, los 5 grados de libertad de movimiento comprenden los 3 grados de libertad de dirección en el espacio (más convencionalmente tres grados de libertad de dirección en el espacio controlables ortogonalmente, denominados en particular eje X, eje Y y eje Z) que se pueden controlar mediante al menos tres ejes lineales, y 2 grados de libertad de ángulo o de rotación que posibilitan una orientación discrecional de la herramienta. En este caso, los dos grados de libertad de ángulo o de rotación se pueden controlar mediante dos o varios ejes rotativos de la máquina herramienta. Las máquinas herramienta de 65 CNC actuales con al menos 5 ejes posibilitan controlar simultáneamente los 5 grados de libertad, por lo que se posibilitan caminos de herramienta particularmente complejos y eficaces con respecto a una pieza de trabajo sujeta.

Además, por el estado de la técnica son conocidas máquinas herramienta de CNC que presentan al menos 6 ejes, en las que se pueden controlar simultáneamente al menos 3 ejes de traslación y al menos 3 ejes rotativos.

Las máquinas herramienta de CNC que se han descrito anteriormente se emplean universalmente en la construcción de moldes para fabricar piezas terminadas con geometría compleja de manera eficaz y precisa mediante mecanizado con desprendimiento de virutas. Esto comprende piezas terminadas con simetría de rotación tales como, por ejemplo, agitadores de paletas o discos con paletas integradas con elevadas exigencias al cumplimiento de una forma geométrica predefinida. Para la ingeniería mecánica, en particular por ejemplo en la construcción naval, en la técnica del medioambiente (por ejemplo, en caso de turbinas eólicas) , en la navegación aérea y en la construcción de máquinas herramienta, además puede ser necesario facilitar engranajes con las más diversas potencias, para los que se tienen que fabricar ruedas dentadas, en particular ruedas cilíndricas de dientes rectos y ruedas dentadas cónicas, según diferentes exigencias a la calidad de la superficie, diagrama de contacto y comportamiento de rodadura. En este caso frecuentemente no se encuentra en primer plano de forma obligada el alcanzar un elevado número de piezas, sino más bien una elevada flexibilidad en relación con la diversidad de tipos,

en particular en relación con geometrías individuales que comprenden geometrías complicadas de flancos, geometrías de flanco de diente o geometrías de pala.

Por el estado de la técnica para la fabricación de tales piezas terminadas con un cuerpo de base y al menos una sección de flanco que sobresale del cuerpo de base, en particular ruedas dentadas, tales como ruedas cilíndricas de dientes rectos o ruedas dentadas cónicas, discos con paletas integradas o agitadores de paletas, son conocidas máquinas herramienta especiales que están equipadas con herramientas especiales para fabricar perfiles dentados de ruedas dentadas, tales como ruedas cilíndricas de dientes rectos o ruedas dentadas cónicas o perfiles de palas o álabes de agitadores de paletas o discos con paletas integradas en diferentes formas de realización.

En particular, por el estado de la técnica como máquinas especiales para la fabricación de un dentado de ruedas dentadas son conocidas máquinas de fresado por generación que son adecuadas para conformar en un proceso de fresado por rodadura con herramientas de fresado por generación un dentado sobre una pieza de trabajo. Tales máquinas de fresado por generación son, por ejemplo, adecuadas para fabricar ruedas cilíndricas de dientes rectos con un cuerpo de base cilíndrico y secciones de flanco... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la generación de datos de control para el control de una herramienta en una máquina herramienta que comprende al menos 5 ejes para el mecanizado de una pieza de trabajo para la producción de una pieza terminada predeterminada con un cuerpo de base (1) y al menos una sección de flanco (2) que sobresale del cuerpo de base (1) mediante desprendimiento de virutas, comprendiendo el procedimiento las etapas:

-determinación de parámetros de geometría de base de una geometría de pieza terminada de la pieza terminada, correspondiéndose la geometría de pieza terminada con una geometría de la pieza terminada predeterminada, -generación de datos de geometría de pieza terminada de la geometría de pieza terminada predeterminada de la pieza terminada mediante los parámetros de geometría de base, indicando los datos de geometría de pieza terminada una forma geométrica de una superficie (3) de la sección de flanco (2) y -generación de datos de trayectoria mediante los datos de geometría de pieza terminada, indicando los datos de

trayectoria qué trayectoria de herramienta se ha de recorrer por la herramienta a lo largo de la superficie (3) de la sección de flanco (2) con qué orientación de herramienta en relación con la pieza de trabajo para la retirada de material de la pieza de trabajo, correspondiéndose la orientación de herramienta de la herramienta (6) con una orientación de un eje de rotación (7) de la herramienta (6) y rotando la herramienta (6) para la retirada de material de la pieza de trabajo alrededor del eje de rotación (7) de la herramienta (6)

caracterizado por que los datos de geometría de pieza terminada para la indicación de la forma geométrica de la superficie (3) de la sección de flanco (2) comprenden datos de posición de un grupo de puntos sobre la superficie (3) de la sección de flanco (2) , indicando los datos de posición una posición de los puntos del grupo de puntos,

cada punto del grupo de puntos está asignado a una columna de puntos y una línea de puntos, encontrándose todos los puntos de una columna de puntos en un plano común (5) y encontrándose el plano común (5) de los puntos de una columna de puntos en perpendicular sobre un plano tangencial (4) de la superficie de cubierta del cuerpo de base (1) , siendo el plano tangencial (4) del cuerpo de base (1) un plano tangencial con respecto a la superficie de cubierta del cuerpo de base (1) en un punto común (10) del plano común (5) con la superficie de cubierta del cuerpo de base (1) , los datos de trayectoria se generan de tal manera que la trayectoria de la herramienta tiene un recorrido paralelo con respecto a una curva que tiene un recorrido a través de los puntos de una primera línea de puntos y los datos de trayectoria se generan además de tal manera que el eje de rotación (7) de la herramienta (6) está orientado en cada uno de los puntos (5b) de la primera línea de puntos encontrándose en el plano común (5) de la columna del respectivo punto (5b) de la primera línea, comprendiendo los datos de geometría de pieza terminada para la indicación de la geometría de la superficie (3) de la sección de flanco (2) además con respecto a un primer punto (5b) del grupo de puntos datos de normal, indicando los datos de normal una dirección de un vector normal de la superficie (3) de la sección de flanco (2) en el primer punto (5b) , generándose además los datos de trayectoria de tal manera que el eje de rotación (7) de la herramienta (6) en el primer punto (5b) es perpendicular con respecto al vector normal en el primer punto (5b) .

2. Procedimiento de acuerdo con la reivindicación 1, caracterizado por que el eje de rotación (7) de la herramienta (6) en cada uno de los puntos (5b) de la primera línea de puntos se encuentra en el plano común (5) de la columna del respectivo punto (5b) de la primera línea. 45

3. Procedimiento de acuerdo con la reivindicación 1 o la reivindicación 2, caracterizado por que el punto común (10) se encuentra sobre una curva-guía (9) , teniendo la curva-guía (9) un recorrido sobre la superficie de cubierta del cuerpo de base (1) .

4. Procedimiento de acuerdo con la reivindicación 3, caracterizado por que el plano común (5) además se encuentra en perpendicular sobre la curva-guía (9) .

5. Procedimiento de acuerdo con al menos una de las reivindicaciones 1 a 4, caracterizado por que la pieza terminada predeterminada es una rueda dentada, un agitador de paletas o un disco con paletas integradas, siendo la

al menos una sección de flanco (2) un flanco de diente de la rueda dentada o un flanco de pala del agitador de paletas o del disco con paletas integradas, o por que la pieza terminada predeterminada comprende un cuerpo de base (1) discrecional con al menos una sección de flanco (2) que sobresale hacia el interior o hacia el exterior.

6. Procedimiento de acuerdo con al menos una de las reivindicaciones 1 a 5, caracterizado por que la máquina herramienta es una máquina fresadora, máquina fresadora/torneadora o máquina torneadora/fresadora y la herramienta (6) con simetría de rotación es una fresa de mango, fresa esférica, fresa toroidal, fresa de barril u otra herramienta con simetría de rotación.

7. Procedimiento de acuerdo con al menos una de las reivindicaciones 1 a 6, caracterizado por que los datos de

trayectoria indican una pluralidad de trayectorias de herramienta a lo largo de la superficie (3) de la sección de flanco (2) , estando asignado a cada una de las columnas del grupo de puntos el mismo número de puntos y teniendo un recorrido cada una de la pluralidad de trayectorias de herramienta, respectivamente, en paralelo con respecto a una de las líneas de puntos.

8. Procedimiento de acuerdo con al menos una de las reivindicaciones 1 a 7, caracterizado por la etapa adicional

establecimiento de uno o varios valores límite de densidad de puntos para el grupo de puntos sobre la superficie (3) de la sección de flanco (2) , generándose en la etapa determinación de datos de geometría de pieza terminada los datos de geometría de pieza terminada, de tal manera que la separación mínima y/o promedio entre puntos adyacentes de una línea del grupo de puntos y/o puntos adyacentes de una columna del grupo de puntos respectivamente no pasa por debajo de uno de los uno o varios valores límite de densidad de puntos establecidos y/o la separación máxima y/o promedio entre puntos adyacentes de una línea del grupo de puntos y/o puntos adyacentes de una columna del grupo de puntos respectivamente no supera uno de los uno o varios valores límite de densidad de puntos establecidos.

9. Procedimiento de acuerdo con una de las reivindicaciones 1 a 8, caracterizado por que la herramienta (6) es una herramienta que comprende un radio de arista, en particular una fresa de mango que presenta un radio de arista, generándose los datos de trayectoria de tal manera que se forma una zona de transición redondeada (8) de forma orientada en la curva-guía (9) entre la sección de flanco (2) y el cuerpo de base (1) de la pieza de trabajo durante el recorrido de la trayectoria de herramienta mediante los datos de trayectoria de forma correspondiente al radio de arista, generándose los datos de trayectoria, en particular, de tal manera que adicionalmente a la zona de transición redondeada (8) durante el recorrido de la trayectoria de herramienta mediante los datos de trayectoria se configura una sección tangencial (3b) entre la zona de transición redondeada (8) y una zona de flanco con actividad de dentado (3a) de la superficie (3) de la sección de flanco de diente (2) .

10. Procedimiento de acuerdo con una de las reivindicaciones 1 a 9, caracterizado por que la herramienta (6)

presenta una extensión longitudinal a lo largo del eje de rotación (7) de la herramienta (6) , generándose los datos de trayectoria además de tal manera que la herramienta (6) durante un recorrido de una primera trayectoria de herramienta de la pluralidad de trayectorias de herramienta de forma orientada en una primera línea de puntos en comparación con un recorrido de una segunda trayectoria de herramienta de la pluralidad de trayectorias de herramienta a lo largo de una segunda línea de puntos, la herramienta (6) está desplazada y/o rotada en relación con la respectiva línea de puntos de forma orientada en la superficie (3) en dirección del eje de rotación (7) de la herramienta (6) , de tal manera que durante la retirada de material de la pieza de trabajo a lo largo de la segunda trayectoria de herramienta, una zona de fresado, una línea de corte o una curva de corte sobre la superficie perimetral de la herramienta (6) , en comparación con la retirada de material de la pieza de trabajo a lo largo de la primera trayectoria de herramienta, está desplazada en dirección del eje de rotación (7) de la herramienta (6) .

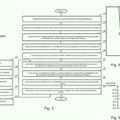

11. Dispositivo para la generación de datos de control para el control de una herramienta en una máquina herramienta que comprende al menos 5 ejes para el mecanizado de una pieza de trabajo para la producción de una pieza terminada predeterminada con un cuerpo de base (1) y al menos una sección de flanco (2) que sobresale del cuerpo de base (1) mediante desprendimiento de virutas con:

-un medio de determinación de parámetros de geometría (801) para la determinación de parámetros de geometría de base de una geometría de pieza terminada de la pieza terminada, correspondiéndose la geometría de pieza terminada con una geometría de la pieza terminada predeterminada, -un medio de generación de datos de geometría de pieza terminada (802) para la generación de datos de

geometría de pieza terminada de la geometría de pieza terminada predeterminada de la pieza terminada mediante los parámetros de geometría de base, indicando los datos de geometría de pieza terminada una forma geométrica de una superficie (3) de la sección de flanco (2) y -un medio de generación de datos de trayectoria (803) para la generación de datos de trayectoria mediante los datos de geometría de pieza terminada, indicando los datos de trayectoria qué trayectoria de herramienta se ha de recorrer por la herramienta a lo largo de la superficie (3) de la sección de flanco (2) con qué orientación de herramienta en relación con la pieza de trabajo para la retirada de material de la pieza de trabajo, rotando la herramienta (6) para la retirada de material de la pieza de trabajo alrededor de un eje de rotación (7) de la herramienta (6) ,

caracterizado por que los datos de geometría de pieza terminada para la indicación de la geometría de la superficie (3) de la sección de flanco (2) comprenden datos de posición de un grupo de puntos sobre la superficie (3) de la sección de flanco (2) , indicando los datos de posición una posición de los puntos del grupo de puntos, cada punto del grupo de puntos está asignado a una columna de puntos y una línea de puntos, encontrándose todos los puntos de una columna de puntos en un plano común (5) y encontrándose el plano común (5) de los puntos de una columna de puntos en perpendicular sobre un plano tangencial (4) de la superficie de cubierta del cuerpo de base (1) , siendo el plano tangencial (4) de la superficie de cubierta del cuerpo de base (1) un plano tangencial con respecto a la superficie de cubierta del cuerpo de base en un punto común (10) del plano común (5) con la superficie de cubierta del cuerpo de base (1) ,

los datos de trayectoria se generan de tal manera que la trayectoria de herramienta tiene un recorrido paralelo con respecto a una curva que tiene un recorrido a través de los puntos de una primera línea de puntos y los datos de trayectoria además se generan de tal manera que el eje de rotación (7) de la herramienta (6) está orientado en cada uno de los puntos (5b) de la primera línea de puntos encontrándose en el plano común (5) de la columna del respectivo punto (5b) de la primera línea, comprendiendo los datos de geometría de pieza terminada para la indicación de la geometría de la superficie (3) de la sección de flanco (2) además con respecto a un primer punto (5b) del grupo de puntos datos de normal, indicando los datos de normal una dirección de un vector normal de la superficie (3) de la sección de flanco (2) en el primer punto (5b) , generándose los datos de trayectoria además de tal manera que el eje de rotación (7) de la herramienta (6) en el primer punto (5b) es perpendicular con respecto al vector normal en el primer punto (5b) .

12. Producto de programa informático que comprende un medio legible por ordenador y un programa informático almacenado en su interior, estando almacenado el programa informático en forma de una secuencia de estados que se corresponde con órdenes que están preparadas para ser procesadas por un medio de procesamiento de datos de un equipo de procesamiento de datos, de tal manera que el equipo de procesamiento de datos, junto con el producto de programa informático, es adecuado para llevar a cabo un procedimiento de acuerdo con al menos una de las reivindicaciones 1 a 10.

Patentes similares o relacionadas:

Dispositivo de control para máquina herramienta y máquina herramienta provista de dicho dispositivo de control, del 27 de Mayo de 2020, de CITIZEN WATCH CO. LTD.: Un dispositivo de control (C) para una máquina herramienta provisto en una máquina herramienta que tiene una herramienta de corte para cortar una pieza […]

Equipo de control con optimizador integrado, del 11 de Marzo de 2020, de SIEMENS AKTIENGESELLSCHAFT: Equipo de control para una maquina con al menos un eje , en donde el equipo de control esta programado con un programa de sistema, en donde el equipo de control […]

Sistema y procedimiento de fabricación de máscaras de protección de vehículos, del 15 de Enero de 2020, de Slingerland Distribution SA: Sistema de corte de máscaras de protección de una parte de un vehículo, que comprende: - una máquina (MAC) de corte de máscaras en un material […]

Método de postprocesador de máquina de aplicación de material compuesto de cabezales múltiples y aparato para fabricar estructuras compuestas, del 23 de Octubre de 2019, de THE BOEING COMPANY: Un método implementado por ordenador para producir un programa para operar una máquina de aplicación de material compuesto de múltiples cabezales para producir una pieza […]

Aparato de control numérico, del 11 de Septiembre de 2019, de MITSUBISHI ELECTRIC CORPORATION: Un dispositivo de control numérico para mecanizar un objeto de mecanizado moviendo una herramienta y el objeto de mecanizado uno en relación […]

Dispositivo de configuración del número de compensación, del 21 de Agosto de 2019, de CITIZEN WATCH CO. LTD.: Un dispositivo de configuración del número de compensación que comprende: un monitor que muestra una pantalla de selección de superficie de […]

Procedimiento para optimizar un programa de robot de una unidad de robot de soldadura, del 31 de Julio de 2019, de ABB SCHWEIZ AG: Un procedimiento para optimizar un programa de robot de una unidad de robot de soldadura , en el que el procedimiento comprende:

- recopilar en un archivo […]

Procedimiento para optimizar un programa de robot de una unidad de robot de soldadura, del 31 de Julio de 2019, de ABB SCHWEIZ AG: Un procedimiento para optimizar un programa de robot de una unidad de robot de soldadura , en el que el procedimiento comprende:

- recopilar en un archivo […]

Diseño de sobrante sin secciones, del 31 de Mayo de 2019, de Hexagon Manufacturing Intelligence Canada Limited: Un método para el diseño de un sobrante , en donde todo o parte del sobrante se diseña con un enfoque sin secciones, que comprende las etapas de: introducir […]

Diseño de sobrante sin secciones, del 31 de Mayo de 2019, de Hexagon Manufacturing Intelligence Canada Limited: Un método para el diseño de un sobrante , en donde todo o parte del sobrante se diseña con un enfoque sin secciones, que comprende las etapas de: introducir […]