Fibras de carbono que tienen resistencia y módulo incrementados.

Una fibra de carbono que tiene una resistencia a la tracción de al menos 6,

550 GPa (950 ksi) y un módulo de elasticidad de al menos 310 GPa (45 Msi), teniendo la fibra de carbono una imagen superficial por microscopía de fuerza atómica que se caracteriza por la presencia de una pluralidad de estrías de dominios de ángulo de fase baja y una pluralidad de estrías de dominios de ángulo de fase alta que se extienden a través de la superficie de la fibra de carbono, en donde la fibra de carbono tiene una profundidad media del ángulo de fase de 5 nanómetros o superior, en donde la profundidad media del ángulo de fase se mide tal como se ha definido en la descripción.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2007/083886.

Solicitante: HEXCEL CORPORATION.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 11711 DUBLIN BOULEVARD DUBLIN, CALIFORNIA 94568 ESTADOS UNIDOS DE AMERICA.

Inventor/es: LEON Y LEON,CARLOS A.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- D01F9/22 TEXTILES; PAPEL. › D01 FIBRAS O HILOS NATURALES O FABRICADOS POR EL HOMBRE; HILATURA. › D01F PARTE QUIMICA DE LA FABRICACION DE FILAMENTOS, HILOS, FIBRAS, SEDAS O CINTAS FABRICADAS POR EL HOMBRE; APARATOS ESPECIALMENTE ADAPTADOS A LA FABRICACION DE FILAMENTOS DE CARBONO. › D01F 9/00 Filamentos o similares, fabricados por el hombre, formados por otras sustancias; Su fabricación; Aparatos especialmente adaptados a la fabricación de filamentos de carbono. › a partir de poliacrilonitrilos.

- D01F9/32 D01F 9/00 […] › Aparatos a este efecto.

PDF original: ES-2529591_T3.pdf

Fragmento de la descripción:

Fibras de carbono que tienen resistencia y módulo incrementados

Campo de la invención 5

La presente invención se refiere, en general, a fibras de carbono y, más particularmente, a fibras de carbono que tienen resistencia y un módulo incrementados.

Antecedentes de la invención 10

Las fibras de carbono se han usado en una gran diversidad de aplicaciones estructurales e industrias debido a sus propiedades deseables. Por ejemplo, se pueden formar fibras de carbón en un componente estructural que combina elevada resistencia y elevada rigidez, mientras que tiene un peso que es significativamente más ligero que un componente de metal de propiedades equivalentes. Las fibras de carbono se pueden fabricar mediante la conversión 15 de una fibra precursora, tal como una fibra de poliacrilonitrilo hilado (PAN) , en un proceso de múltiples etapas en el que la fibra precursora se calienta, se oxida, y se carboniza para producir una fibra que tiene un 90 % o más de carbono. Las fibras de carbono resultantes se pueden moldear en materiales compuestos de resistencia elevada para aplicaciones estructurales, que se usan en su forma pura para aplicaciones eléctricas y de fricción, o se pueden procesar adicionalmente para su uso en adsorbentes, filtros, u otras aplicaciones. En particular, se han desarrollado 20 materiales compuestos en los que las fibras de carbono sirven como un material de refuerzo en una matriz de resina, cerámica, o de metal.

Cada vez más, las fibras de carbono se están usando como componentes estructurales en aplicaciones aeroespaciales. Con el fin de satisfacer las demandas exigentes de la industria aeroespacial, es necesario 25 desarrollar continuamente nuevas fibras de carbono que tengan tanto resistencia a la tracción elevada como módulo de elasticidad elevado. En particular, existe un deseo de desarrollar fibras de carbono que tengan una resistencia a la tracción de 6, 895 GPa (1.000 ksi) o superior y un módulo de elasticidad de 345 GPa (50 Msi) o superior. Las fibras de carbono que tienen individualmente resistencia a la tracción y módulo más elevado se pueden usar en cantidades menores que las fibras de carbono de menor resistencia y aún conseguir la misma resistencia total para un 30 componente compuesto de fibra de carbono dado. Como resultado, el componente compuesto pesa menos. Una disminución en el peso de los componentes es importante en la industria aeroespacial y aumenta la eficacia del combustible de la aeronave que incorpora un componente de este tipo.

En la técnica anterior se han explorado varios métodos para aumentar la resistencia a la tracción y el módulo, y por 35 lo general han tenido resultados mixtos. Por ejemplo, por lo general se sabe que el módulo puede aumentar con el aumento de las temperaturas de carbonización. Sin embargo, el aumento de las temperaturas de carbonización da como resultado una disminución de una resistencia a la tracción. Como resultado, este método generalmente no ha proporcionado un medio eficaz para la preparación de fibras de carbono que tienen un aumento de una resistencia a la tracción y módulo de elasticidad. 40

Otros métodos se han centrado en el estiramiento de las fibras precursoras antes o durante el proceso para convertir la fibra precursora en una fibra de carbono. Previamente se ha reconocido en la técnica anterior que el módulo de las fibras de carbono se puede mejorar mediante el estiramiento de las fibras en una etapa de hilado posterior, etapa de oxidación, etapa de carbonización, o una combinación de las mismas. Sin embargo, la sabiduría convencional 45 cree que la cantidad de estiramiento en la etapa de oxidación estaba limitada por los niveles de tensión en las fibras que se desarrollaron como respuesta a la aparición de reacciones químicas, tales como la ciclación inducida térmicamente y/o reticulación oxidativa de las fibras precursoras de PAN. La acumulación de tensión hizo que las fibras se rompieran con estiramientos relativamente bajos en condiciones de oxidación estándar, por ejemplo, por encima de 180 º C. Como resultado, los intentos anteriores para estirar fibras de PAN durante la oxidación por lo 50 general se han limitado a una cantidad máxima de estiramiento o a un solo estiramiento continuo.

Varios estudios y referencias de la técnica anterior han indicado adicionalmente que las mejoras más allá de este estiramiento inicial o máximo proporcionan poco o ningún aumento de las propiedades, y de hecho puede conducir realmente a la rotura o daño en las fibras. Por ejemplo, la Patente de Estados Unidos Nº 4.609.540 describe un 55 método para determinar el estiramiento óptimo a aplicar a una fibra precursora en una atmósfera oxidante. De acuerdo con la patente ‘540, la cantidad óptima de estiramiento corresponde a un punto de inflexión que se puede determinar a partir de una representación de un % de elongación frente a la tensión, y que este alargamiento óptimo también se corresponde aproximadamente con el grado máximo de orientación cristalina dentro de las fibras. Más allá de este punto de inflexión, la patente ‘540 enseña que cualquier aumento a partir de un estiramiento adicional es 60 mínimo y puede da como resultado el desarrollo de vuelcos y posiblemente rotura.

Por lo tanto, existe una necesidad de fibras de carbono que tengan tanto resistencia a la tracción elevada como módulo de elasticidad elevado, y de un método y aparato que se pueda usar para preparar tales fibras de carbono.

Breve sumario de la invención

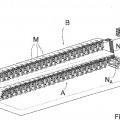

La presente invención proporciona fibras de carbono que tienen mayor resistencia y módulo y desvela un método y aparato que se puede usar para preparar las fibras de carbono. El método comprende el avance de una fibra precursora a través de un horno de oxidación en el que la fibra se somete a estiramiento controlado en una 5 atmósfera oxidante en la que las cargas de tensión se distribuyen a través de la pluralidad de pases a través del horno de oxidación. Como resultado, el estiramiento acumulativo global de la fibra puede aumentar seleccionando condiciones de estiramiento que permitan la distribución de las cargas de tensión sobre múltiples pases. La distribución de las cargas de tensión entre una pluralidad de pases permite que la fibra se despide hasta un punto mayor que el esperado anteriormente. Este estiramiento controlado de las fibras durante la oxidación puede ayudar 10 a proporcionar, por ejemplo, mejoras en la orientación, uniformidad de oxidación, y reducción del crecimiento de cristalitos que inducen defectos, que a su vez pueden proporcionar mejoras en el módulo de elasticidad y en una resistencia a la tracción de las fibras de carbono resultantes.

El método comprende pasar un polímero precursor de fibra de carbono a través de un horno de oxidación en el que 15 la fibra se somete a una pluralidad de estiramientos controlados de modo que la fibra se somete a un % de estiramiento en al menos un pase que está entre un 5 y un 30 % y un % de estiramiento en pases posteriores que está entre un 5 y un 20 %, y de un 2 a un 15 % de estiramiento. La fibra se puede someter a un % de estiramiento en un primer pase que está entre un 5 y un 30%, un % de estiramiento en un segundo pase que está entre un 5 y un 20 %, y un % de estiramiento en un tercer y cuarto pases que está entre un 2 y un 15 %. El método puede 20 comprender el estiramiento de una fibra precursora de fibra de carbono a una pluralidad de estiramientos controlados en el horno de oxidación en el que: a) en un primer pase la fibra se somete a un % de estiramiento que está entre un 10 y un 40 %; b) en un segundo pase la fibra se somete a un % de estiramiento que está entre aproximadamente un 2 y un 20 %; c) en un tercer pase el % de estiramiento está entre aproximadamente un 2 y un 16 %; y d) en un cuarto pase la fibra se somete a un % de estiramiento que está entre aproximadamente un 2 y un 25 12 %. Después de completar la etapa de oxidación, la fibra oxidada de este modo se puede pasar a continuación a través de un horno a una temperatura entre aproximadamente 400 y 800 º C seguido de carbonización de la fibra mediante el paso de la fibra a través de un horno que tiene una temperatura que está entre 1300 y 1500 º C.

En un aspecto más de la invención, también se ha descubierto que se pueden conseguir mejoras en una resistencia 30 a la tracción y módulo de elasticidad mediante estiramiento controlado de la fibra en una atmósfera de oxidación en la que la fibra se somete a una cantidad de estiramiento que hace que las fibras experimenten una o más transiciones. En una realización a modo de ejemplo, las fibras de carbono se preparan avanzando una fibra precursora a través de un horno de oxidación en una... [Seguir leyendo]

Reivindicaciones:

1. Una fibra de carbono que tiene una resistencia a la tracción de al menos 6, 550 GPa (950 ksi) y un módulo de elasticidad de al menos 310 GPa (45 Msi) , teniendo la fibra de carbono una imagen superficial por microscopía de fuerza atómica que se caracteriza por la presencia de una pluralidad de estrías de dominios de ángulo de fase baja 5 y una pluralidad de estrías de dominios de ángulo de fase alta que se extienden a través de la superficie de la fibra de carbono, en donde la fibra de carbono tiene una profundidad media del ángulo de fase de 5 nanómetros o superior, en donde la profundidad media del ángulo de fase se mide tal como se ha definido en la descripción.

2. La fibra de carbono de acuerdo con la reivindicación 1, en donde la fibra de carbono tiene una resistencia a la 10 tracción de al menos 6, 722 GPa (975 ksi) y un módulo de elasticidad de al menos 324 GPa (47 Msi) , preferentemente una resistencia a la tracción de al menos 6, 895 GPa (1000 ksi) y un módulo de elasticidad de al menos 345 GPa (50 Msi) .

3. La fibra de carbono de acuerdo con la reivindicación 1, en donde la fibra de carbono tiene una rugosidad que tiene 15 un valor de Raíz Cuadrada Media de Rugosidad (Rq) de 2 o superior.

4. Una fibra de carbono de acuerdo con la reivindicación 1 que tiene una resistencia a la tracción de al menos 6, 895 GPa (1000 ksi) y un módulo de elasticidad de al menos 345 GPa (50 Msi) , y en donde la fibra de carbono tiene un valor de ancho del cristalito La de 4 nm o superior y un valor de resistividad de 14 μ'Ωm o superior. 20

5. La fibra de carbono de la reivindicación 4, en donde la fibra de carbono tiene un valor RU de uniformidad radial de 50 o superior.

6. La fibra de carbono de la reivindicación 4, en donde la fibra de carbono tiene un valor de RD de 0, 05 o inferior. 25

7. Una fibra de carbono de acuerdo con la reivindicación 1 en donde la fibra de carbono tiene un valor de ancho del cristalito La de 4 nm o superior.

8. La fibra de carbono de acuerdo con la reivindicación 7, en donde la fibra tiene adicionalmente un valor de Raíz 30 Cuadrada Media de Rugosidad (Rq) de 2, preferentemente 4, o superior.

9. La fibra de carbono de acuerdo con la reivindicación 7, en donde la fibra tiene un módulo de elasticidad de al menos 345 GPa (50 Msi) , una resistividad de al menos 13 μ'Ωm o superior.

10. La fibra de carbono de acuerdo con una cualquiera de las reivindicaciones 1, 4 o 9, en donde la fibra de carbono tiene una profundidad media del ángulo de fase de 8 nanómetros o superior.

11. Una fibra de carbono que se prepara:

estabilizando un polímero precursor de fibra de carbono por exposición de la fibra a una atmósfera de oxidación a una temperatura elevada en múltiples pases para producir una fibra oxidada;

sometiendo la fibra en al menos dos de los pases a un % de estiramiento que está entre un 10 y un 30 %;

haciendo pasar la fibra oxidada a través de un horno a una temperatura entre 400 y 800 º C; y

carbonizando la fibra haciendo pasar la fibra a través de un horno que tiene una temperatura que está entre 1300 45 y 1500 º C, en donde la fibra de carbono tiene una resistencia a la tracción de al menos 6, 895 GPa (1000 ksi) y un módulo de elasticidad de al menos 345 GPa (50 Msi) .

12. La fibra de carbono de la reivindicación 11 en donde la fibra tiene una imagen superficial por microscopía de fuerza atómica que se caracteriza por la presencia de una pluralidad de estrías de dominios de ángulo de fase baja 50 y una pluralidad de estrías de dominios de ángulo de fase alta que se extienden a través de la superficie de la fibra de carbono.

13. La fibra de carbono de la reivindicación 11, en donde la fibra de carbono tiene un valor de ancho del cristalito La de 4 nm o superior y un valor de resistividad de 14 μ'Ωm o superior. 55

14. La fibra de carbono de la reivindicación 11, en donde la fibra de carbono tiene una profundidad media del ángulo de fase de 5 nanómetros o superior.

15. La fibra de carbono de la reivindicación 11, en donde la fibra de carbono tiene una rugosidad que tiene un valor 60 de Raíz Cuadrada Media de Rugosidad (Rq) de 2 o superior.

Patentes similares o relacionadas:

Proceso continuo de carbonización y sistema para producir fibras de carbono, del 17 de Junio de 2020, de Cytec Industries Inc: Un método de carbonización continuo que comprende pasar una fibra precursora continua de poliacrilonitrilo (PAN) oxidada a través de un sistema […]

Pala de turbina eólica, del 14 de Mayo de 2019, de LM WP Patent Holding A/S: Pala de turbina eólica que incluye una estructura realizada de un material de polímero reforzado con fibra que incluye una matriz polimérica y […]

Adsorbente administrado por vía oral que contiene fibra de carbono activado, del 22 de Noviembre de 2017, de TEIJIN PHARMA LIMITED: Una fibra de carbón activado para usar en un método destinado al tratamiento o a la prevención de las enfermedades renales o de las complicaciones que surgen por la diálisis, […]

Copolímero a base de poliacrilonitrilo, fibra precursora a base de poliacrilonitrilo para fibra de carbono, haces de fibra de carbono, proceso de producción de haces de fibras resistentes al fuego y proceso de producción de haces de fibras de carbono, del 7 de Septiembre de 2016, de MITSUBISHI RAYON CO., LTD.: Un copolímero a base de poliacrilonitrilo seleccionado a partir de (i) un copolímero a base de poliacrilonitrilo que comprende una unidad de acrilonitrilo en una […]

Método para preparar un copolímero basado en acrilonitrilo modificado ignífugo y un material fibroso ignífugo, del 4 de Mayo de 2016, de Formosa Plastics Corporation: Un método para preparar un copolímero basado en acrilonitrilo modificado ignífugo, que comprende: (a) prepolimerizar una primera composición para obtener una […]

Procedimiento de fabricación de fibras de carbono y planta para la operación de dicho procedimiento, del 3 de Diciembre de 2015, de M.A.E. S.p.A: Procedimiento de fabricación de fibras de carbono, del tipo que comprende una primera etapa de hilatura de una fibra precursora de PAN y una […]

Procedimiento de fabricación de fibras de carbono y planta para la operación de dicho procedimiento, del 3 de Diciembre de 2015, de M.A.E. S.p.A: Procedimiento de fabricación de fibras de carbono, del tipo que comprende una primera etapa de hilatura de una fibra precursora de PAN y una […]

Haz de fibras de carbono que desarrolla un rendimiento mecánico excelente, del 18 de Febrero de 2015, de MITSUBISHI RAYON CO., LTD.: Un haz de fibras de carbono formado de fibra de carbono individual: no teniendo cada fibra de carbono individual estructura superficial no uniforme alguna que tenga una longitud […]

Hilo hinchado de acrilonitrilo para fibra de carbono, haz de fibras de precursor, haz de fibras resistente al fuego, haz de fibras de carbono y métodos de producción de los mismos, del 18 de Febrero de 2015, de MITSUBISHI RAYON CO., LTD.: Una fibra hinchada de acrilonitrilo para una fibra de carbono que tiene unas aberturas de 10 nm o más de anchura en la dirección circunferencial de la fibra hinchada con una […]