Procedimiento para fabricar elementos de cuerpo hueco, elemento de cuerpo hueco, componente de montaje, herramienta compuesta secuencial para fabricar elementos de cuerpo hueco y mecanismo de laminado.

Procedimiento para fabricar elementos de cuerpo hueco (200), tales como elementos de tuerca,

para la fijación a componentes hechos por lo general de chapa (280), en particular, para la fabricación de elementos de cuerpo hueco con un contorno externo por lo menos esencialmente cuadrado o rectangular (202), a través del corte a longitud de elementos individuales de un perfil presente en la forma de una vara perfilada (1) o de una bobina después del estampado previo de orificios (204) en el perfil, dado el caso con la formación posterior de un cilindro roscado (206) usando una herramienta compuesta secuencial (10) con varias estaciones de trabajo (A, B y D; B y D), en las que se realizan los mecanizados respectivos, caracterizado por las etapas siguientes:

a) que en una primera etapa partiendo de un perfil rectangular en sección transversal (1) se realiza un proceso de paso que lleva a una depresión cilíndrica (208) en un primer lado ancho (2) del perfil y un saliente cilíndrico hueco (210) que forma una sección de remache en un segundo lado ancho (3) opuesto al primer lado ancho (2) del perfil, que está rodeado por una depresión de forma anular (212),

b) que en una segunda etapa se perfora o se extrae por estampado un travesaño restante (218) entre el fondo (214) de la depresión cilíndrica y el fondo (216) del saliente cilíndrico hueco (210) para configurar un orificio continuo (204),

c) que en una tercera etapa se separan los elementos de cuerpo hueco (200) del perfil y se proveen dado el caso de una rosca (206).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2006/004977.

Solicitante: PROFIL VERBINDUNGSTECHNIK GMBH & CO. KG.

Nacionalidad solicitante: Alemania.

Dirección: OTTO-HAHN-STRASSE 22-24 61381 FRIEDRICHSDORF ALEMANIA.

Inventor/es: BABEJ, JIRI, HUMPERT, RICHARD, VIETH, MICHAEL.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B21K1/66 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21K FABRICACION DE ARTICULOS METÁLICOS FORJADOS O PRENSADOS, p. ej. HERRADURAS, REMACHES, BULONES O RUEDAS (fabricación de artículos especiales por trabajo de las hojas metálicas sin arranque sustancial de material B21D; Trabajo de alambre B21F; fabricación de alfileres, agujas o clavos B21G; fabricación de artículos especiales por laminado B21H; máquinas de forjar, prensar, martillar en general B21J; fabricación de cadenas B21L; chapado B23K). › B21K 1/00 Fabricación de elementos de máquinas. › a partir de barras planas.

- B21K1/70 B21K 1/00 […] › de formas particulares, p. ej. tuercas de bloqueo automático, tuercas con oreja.

PDF original: ES-2470334_T3.pdf

Fragmento de la descripción:

Procedimiento para fabricar elementos de cuerpo hueco, elemento de cuerpo hueco, componente de montaje, herramienta compuesta secuencial para fabricar elementos de cuerpo hueco y mecanismo de laminado La presente invenciïn se refiere a un procedimiento de acuerdo con el concepto general de la reivindicaciïn 1 para fabricar elementos de cuerpo hueco, como elementos de tuerca, para la fijaciïn en componentes hechos por lo general a partir de chapa, en particular, para fabricar elementos de cuerpo hueco con un contorno externo por lo menos esencialmente cuadrado o rectangular, a travïs de un corte a longitud de elementos individuales de un perfil presente en la forma de una vara perfilada o una bobina despuïs del estampado previo de agujeros en el perfil, dado el caso con la configuraciïn subsiguiente de un cilindro roscado usando una herramienta compuesta secuencial con varias estaciones de trabajo en la que se realizan trabajos respectivos. Ademïs, la presente invenciïn se refiere a elementos de cuerpo hueco de acuerdo con el concepto general de la reivindicaciïn 22 que se fabrican de acuerdo con el procedimiento, componentes de montaje que estïn hechos de un elemento de cuerpo hueco y una parte de chapa y herramientas compuestas secuenciales para realizar el procedimiento y mecanismos de laminado que se pueden usar en combinaciïn con las herramientas compuestas secuenciales.

Un procedimiento de la clase antes mencionada y los elementos de cuerpo hueco correspondiente y componentes de montaje se conocen, por ejemplo, en el documento WO-A-2005/09930 (solicitud PCT/EP2005/003893 del 13 de abril de 2005. La presente invenciïn tiene como objetivo continuar el desarrollo del procedimiento de la clase antes mencionada de modo que sea posible fabricar de manera econïmica elementos de cuerpo hueco, en particular, elementos de tuerca rectangulares, sin esforzar las herramientas usadas en tal grado que fallen prematuramente. Ademïs, los elementos de cuerpo hueco asï producidos deberïan tener excelentes propiedades mecïnicas, por ejemplo, mostrando una elevada fuerza de extracciïn, una excelente seguridad contra la torsiïn y por encima de esto una menor acciïn de entalladura, de modo que se mejoran las caracterïsticas de componentes de montaje, compuestos de un componente hecho por lo general de chapa y elementos de cuerpo hueco fijados en esta ïltima, tambiïn bajo cargas dinïmicas. Ademïs, los elementos de cuerpo hueco deben poder fabricarse de la manera mïs econïmica posible. Por encima de esto, se busca proveer de acuerdo con la invenciïn una configuraciïn particularmente ventajosa de una herramienta compuesta secuencial usada en la fabricaciïn de los elementos de cuerpo hueco y un mecanismo de laminado empleado para la fabricaciïn de elementos de cuerpo hueco.

El objetivo de acuerdo con la invenciïn se logra a travïs de un procedimiento de acuerdo con la reivindicaciïn 1, a travïs de un elemento de cuerpo hueco de acuerdo con la reivindicaciïn 22, a travïs de un componente de montaje de acuerdo con la reivindicaciïn 35, a travïs de una herramienta compuesta secuencial de acuerdo con la reivindicaciïn 39 y a travïs de un mecanismo de laminado de acuerdo con la reivindicaciïn 42, en donde las respectivas reivindicaciones dependientes representan formas de realizaciïn de la invenciïn.

Con el procedimiento de acuerdo con la invenciïn, el perfil usado presenta asï una secciïn transversal rectangular y, por lo tanto, se puede fabricar de manera econïmica. A travïs del procedimiento de fabricaciïn de acuerdo con la invenciïn, es posible fabricar elementos de cuerpo hueco sin que las herramientas usadas sean sometidas a un fuerte desgaste y sin que fallen prematuramente los troqueles usados. Ademïs, se ha superado el problema del alargamiento de la franja perfilada en la herramienta compuesta secuencial de la manera mïs efectiva gracias a que despuïs de la extensiïn de la franja perfilada entrante solamente se necesita una estaciïn de deformaciïn o a lo sumo dos estaciones de deformaciïn en la herramienta compuesta secuencial o que de acuerdo con la invenciïn ya no se requiera una estaciïn para configurar un recorte posterior en la parte piloto del elemento de cuerpo hueco en comparaciïn con el documento antes mencionado WO-A-2005/099930 (Solicitud PCT/EP2005/003893) .

Sin embargo, se mantiene la ventaja de acuerdo con la invenciïn del documento WO-A-2005/099930 (PCT/EP2005/003893) , segïn la cual se realiza la fabricaciïn en etapas de trabajo en las que para un perfil se realizan siempre dos trabajos en una estaciïn. Esto lleva a que se duplique la productividad de la instalaciïn de fabricaciïn sin que el costo para la fabricaciïn de la herramienta compuesta secuencial aumente en una medida que ya no sea sostenible. Aunque a travïs de la duplicaciïn de los elementos de trabajo se requiere un costo adicional, el mismo se puede amortizar fïcilmente de manera relativamente rïpida por medio de las correspondientes cifras de fabricaciïn.

Aunque es posible procesar en una herramienta compuesta secuencial varios perfiles de manera paralela, sin embargo, esto no debe preferirse necesariamente, puesto que al presentarse problemas con un perfil o con el mecanizado de un perfil deberï detenerse toda la herramienta compuesta secuencial hasta remediar la falla, con lo que podrïan surgir considerables pïrdidas de fabricaciïn. Sin embargo, la presente invenciïn podrïa realizarse aplicando una herramienta compuesta secuencial que procese varios perfiles al mismo tiempo.

De las reivindicaciones adicionales de patente se derivan realizaciones preferidas del procedimiento de acuerdo con la invenciïn, de los elementos de cuerpo hueco de acuerdo con la invenciïn, de los componentes de montaje de acuerdo con la invenciïn y de la herramienta compuesta secuencial de acuerdo con la invenciïn. De las figuras y la descripciïn subsiguiente de las figuras se derivan otras ventajas del procedimiento de acuerdo con la invenciïn, de los elementos de cuerpo hueco de acuerdo con la invenciïn y de la herramienta compuesta secuencial usada de acuerdo con la invenciïn.

Las figuras muestran en las figuras 1 a 12 las mismas figuras que se muestran en el documento WO-A-2005/099930 (PCT/EP2005/003893) que son ïtiles para comprender la presente invenciïn que se basa en la invenciïn existente y las figuras 13 a 27 que explican con mayor precisiïn la presente invenciïn. Concretamente:

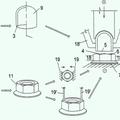

La figura 1 muestra una realizaciïn de un perfil que se procesa en una herramienta compuesta secuencial de acuerdo con la figura 2, en donde

10

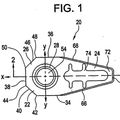

La figura 2 reproduce una representaciïn seccionada en la direcciïn de movimiento del perfil de una herramienta compuesta secuencial,

15

La figura 3 muestra una representaciïn ampliada de la herramienta compuesta secuencial de la figura 2 en la regiïn de las estaciones de trabajo,

Las figuras 4A a 4E muestran una representaciïn de las etapas individuales de la fabricaciïn de un elemento de cuerpo hueco usando el procedimiento y la herramienta compuesta secuencial de las figuras 2 y 3,

20 25 30 Las figuras 5A a 5N muestran diferentes representaciones del elemento de cuerpo hueco terminado de las figuras 4A a 4E, en donde la figura 5A muestra una representaciïn en perspectiva del elemento de cuerpo hueco desde abajo, la figura 5B muestra una vista superior sobre el elemento de cuerpo hueco desde arriba, la figura 5C muestra un dibujo en secciïn correspondiente al plano de secciïn C-C o C’-C’ de la figura 5B y la figura 5D muestra una representaciïn ampliada de la regiïn D de la figura 5C, las figuras adicionales 5E a 5I muestran una variante ideal del elemento de cuerpo hueco de las figuras 5A a 5D y, especïficamente, configurada para partes de chapa mïs gruesas, mientras que las figuras 5J a 5N muestran una variante ideal adicional que estï configurada para su uso con partes de chapa mïs delgadas,

35 Las figuras 6A a 6E muestran representaciones de un elemento de cuerpo hueco adicional que representa una modificaciïn leve del elemento de cuerpo hueco de acuerdo con las figuras 5A a 5D, en donde la figura 6A muestra una vista superior sobre el elemento de cuerpo hueco desde arriba, la figura 6B muestra un dibujo en secciïn a lo largo de un plano de secciïn B-B de la figura 6A, la figura 6C representa un dibujo en secciïn correspondiente al plano de secciïn C-C de la figura 6A y las figuras 6D y 6E son representaciones en perspectiva del elemento de funciïn desde arriba y desde abajo,

40 Las figuras 7A a 7B muestran la fijaciïn del elemento de cuerpo hueco en una parte de chapa delgada o una parte de chapa mïs gruesa,

45 Las figuras 8A a 8D muestran representaciones de una variante de realizaciïn adicional de un elemento... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para fabricar elementos de cuerpo hueco (200) , tales como elementos de tuerca, para la fijaciïn a componentes hechos por lo general de chapa (280) , en particular, para la fabricaciïn de elementos de cuerpo hueco con un contorno externo por lo menos esencialmente cuadrado o rectangular (202) , a travïs del corte a longitud de elementos individuales de un perfil presente en la forma de una vara perfilada (1) o de una bobina despuïs del estampado previo de orificios (204) en el perfil, dado el caso con la formaciïn posterior de un cilindro roscado (206) usando una herramienta compuesta secuencial (10) con varias estaciones de trabajo (A, B y D; B y D) , en las que se realizan los mecanizados respectivos, caracterizado por las etapas siguientes:

a) que en una primera etapa partiendo de un perfil rectangular en secciïn transversal (1) se realiza un proceso de paso que lleva a una depresiïn cilïndrica (208) en un primer lado ancho (2) del perfil y un saliente cilïndrico hueco (210) que forma una secciïn de remache en un segundo lado ancho (3) opuesto al primer lado ancho (2) del perfil, que estï rodeado por una depresiïn de forma anular (212) , b) que en una segunda etapa se perfora o se extrae por estampado un travesaïo restante (218) entre el fondo (214) de la depresiïn cilïndrica y el fondo (216) del saliente cilïndrico hueco (210) para configurar un orificio continuo (204) , c) que en una tercera etapa se separan los elementos de cuerpo hueco (200) del perfil y se proveen dado el caso de una rosca (206) .

2. Procedimiento de acuerdo con la reivindicaciïn 1, caracterizado por que en el proceso de paso de la etapa a) , el diïmetro de la depresiïn cilïndrica (208) y el diïmetro interno del saliente cilïndrico hueco (210) se realizan por lo menos esencialmente de manera idïntica.

3. Procedimiento de acuerdo con la reivindicaciïn 1 o la reivindicaciïn 2, caracterizado por que en el proceso de paso de la etapa a) o en el proceso de perforaciïn de la etapa b) , la desembocadura de la depresiïn cilïndrica (208) en el primer lado ancho del perfil estï realizada con un borde de entrada redondeado o biselado (230) .

4. Procedimiento de acuerdo con una de las reivindicaciones anteriores, caracterizado por que en el proceso de paso de la etapa a) o en el proceso de perforaciïn de la etapa b) , la desembocadura del saliente cilïndrico hueco

(210) en su extremo libre estï provista de un borde de salida redondeado o biselado (234) .

5. Procedimiento de acuerdo con una de las reivindicaciones anteriores, caracterizado por que en la perforaciïn del travesaïo de acuerdo con la etapa b) se crea un orificio (204) con un diïmetro que corresponde por lo menos esencialmente al diïmetro de la depresiïn cilïndrica (208) y al diïmetro interno del saliente cilïndrico hueco (210) .

6. Procedimiento de acuerdo con una de las reivindicaciones anteriores, caracterizado por que en el proceso de paso de la primera etapa a) el extremo libre del saliente cilïndrico hueco (210) se provee de manera externa de un borde biselado (236) .

7. Procedimiento de acuerdo con una de las reivindicaciones anteriores, caracterizado por que en el proceso de paso de la primera etapa a) la depresiïn anular (212) se provee de una regiïn de fondo de forma anular (238) que por lo menos aproximadamente estï situada en un plano paralelo al primer y al segundo lados anchos (2, 3) , en el lado interno radial con una transiciïn por lo menos esencialmente redondeada (240) se convierte en el lado externo del saliente cilïndrico hueco (210) y en el lado externo radial se convierte en una superficie de forma cïnica (242) .

8. Procedimiento de acuerdo con la reivindicaciïn 7, caracterizado por que la superficie en forma cïnica (242) de la depresiïn anular (212) presenta un ïngulo confinado de cono en el intervalo entre 60 y 120ï, de manera preferente de aproximadamente 90ï.

9. Procedimiento de acuerdo con una de las reivindicaciones anteriores, caracterizado por que se redondea la transiciïn desde la regiïn de forma anular (240) de la depresiïn anular hacia la superficie de forma cïnica (242) .

10. Procedimiento de acuerdo con una de las reivindicaciones 7 a 9, caracterizado por que se redondea la salida de la superficie cïnica (242) de la depresiïn anular en el segundo lado ancho (3) del perfil.

11. Procedimiento de acuerdo con una de las reivindicaciones anteriores, caracterizado por que en la fabricaciïn del saliente cilïndrico hueco (210) este ïltimo se realiza de tal manera que sobresale sobre el segundo lado ancho del perfil y por que el saliente cilïndrico hueco (210) se realiza con una regiïn cilïndrica hueca ensanchada (288) que de manera preferente tiene un diïmetro ligeramente mayor que el diïmetro externo de la rosca (206) , en donde la realizaciïn se puede llevar a cabo con una regiïn cilïndrica hueca ensanchada a travïs de una etapa de fabricaciïn adicional en la forma de una etapa de ensanchamiento entre la segunda y la tercera etapas.

12. Procedimiento de acuerdo con una de las reivindicaciones anteriores, caracterizado por que la depresiïn anular (212) se realiza con un diïmetro externo que solamente es algo menor que la dimensiïn transversal mïnima del elemento de cuerpo hueco rectangular (200) en vista superior, con lo cual la depresiïn anular con el segundo

lado ancho del perfil en los lugares mïs estrechos en el plano del segundo lado ancho forma travesaïos restantes (284, 286) con un ancho en el intervalo de 0, 25 a 1 mm, de manera preferente de aproximadamente 0, 5 mm.

13. Procedimiento de acuerdo con una de las reivindicaciones anteriores, caracterizado por que en el proceso de paso de acuerdo con la etapa a) en el primer lado ancho (2) el perfil alrededor de la depresiïn cilïndrica (208) se configura una elevaciïn de forma anular (260) .

14. Procedimiento de acuerdo con una de las reivindicaciones anteriores, caracterizado por que en el proceso de paso de acuerdo con la etapa a) se configuran caracterïsticas de seguridad contra la torsiïn (272) de manera externa en el saliente cilïndrico hueco (210) y/o de manera interna en la regiïn de la depresiïn anular (212) alrededor del saliente cilïndrico hueco (210) y/o se configuran debilitaciones, por ejemplo, en forma de muescas

(514) que se extienden desde un lado longitudinal (7) hacia el otro lado longitudinal (8) de la franja perfilada (1) y estïn dispuestas en el segundo lado ancho (3) de la franja perfilada (1) , en lugares entre elementos adyacentes de cuerpo hueco (200) de la franja perfilada.

15. Procedimiento de acuerdo con la reivindicaciïn 14, caracterizado por que las caracterïsticas de seguridad contra la torsiïn se forman a travïs de nervios (272) y/o ranuras en el lado externo radial del saliente cilïndrico hueco (210) .

16. Procedimiento de acuerdo con las reivindicaciones 14 o 15, caracterizado por que las caracterïsticas de seguridad contra la torsiïn se forman a travïs de nervios (272) que se extienden en direcciïn axial a lo largo de una parte del saliente cilïndrico hueco (210) entre el fondo de la depresiïn de forma anular (212) y un lugar entre el segundo lado ancho (2) del perfil y el extremo frontal libre del saliente cilïndrico hueco.

17. Procedimiento de acuerdo con la reivindicaciïn 14, caracterizado por que en la etapa a) se configuran caracterïsticas de seguridad contra la torsiïn en forma de nervios extendidos de manera radial (272) que forman un puente sobre la depresiïn anular (212) .

18. Procedimiento de acuerdo con las reivindicaciones 14 o 17, caracterizado por que las caracterïsticas de seguridad contra la torsiïn se configuran en forma de nervios de seguridad contra la torsiïn colocados de manera inclinada, que se extienden en direcciïn radial sobre la depresiïn anular y en direcciïn axial a lo largo del saliente cilïndrico hueco.

19. Procedimiento de acuerdo con las reivindicaciones 14 o 17, caracterizado por que las caracterïsticas de seguridad contra la torsiïn se configuran en forma de nervios se seguridad contra la torsiïn que se extienden en direcciïn radial sobre la depresiïn anular y en direcciïn axial a lo largo del saliente cilïndrico hueco.

20. Procedimiento de acuerdo con la reivindicaciïn 14, caracterizado por que se configuran caracterïsticas de seguridad contra la torsiïn en forma de depresiones y, especïficamente, en la etapa a) o en la etapa b) que estïn dispuestas en la superficie colocada de manera inclinada de la depresiïn anular.

21. Procedimiento de acuerdo con la reivindicaciïn 1, caracterizado por que a diferencia de la reivindicaciïn 1 en la etapa a) partiendo igualmente de un perfil rectangular en secciïn transversal (1) se realiza un proceso de moldeado en el que en el primer lado ancho (2) del perfil (1) no estï prevista opcionalmente una depresiïn cilïndrica (208) , pero que en el segundo lado ancho (3) del perfil (1) lleva a una depresiïn en vista superior preferentemente poligonal, en particular, cuadrada (212’) en el segundo lado ancho (3) del perfil que rodea al saliente cilïndrico hueco

(210) que se forma parcialmente a partir del material desplazado por la formaciïn de la depresiïn (212’) y parcialmente a partir del material desplazado por la formaciïn del espacio hueco del saliente cilïndrico hueco (210) , en donde la depresiïn (212’) se provee de una superficie anular o varias superficies anulares colocadas de manera inclinada con respecto al eje longitudinal central del elemento de cuerpo hueco y en la segunda etapa b) se perfora o se extrae por estampado el material entre el primer lado ancho (2) del perfil (1) y el fondo (216) del saliente cilïndrico hueco (210) para configurar un orificio continuo (204) .

22. Elemento de cuerpo hueco para la fijaciïn a un componente hecho por lo general a partir de chapa (280) con un contorno externo, en particular, por lo menos esencialmente cuadrado o rectangular, con un primer lado ancho (2) y con un segundo lado ancho (3) , con un saliente cilïndrico hueco (210) sin recorte posterior que sobresale sobre el segundo lado ancho (3) y que estï rodeado por una depresiïn anular (212) en el segundo lado ancho asï como con un orificio (204) que se extiende desde el primer lado ancho (2) a travïs del saliente cilïndrico hueco que forma una secciïn de remache o a travïs de la secciïn de estampado (222) , en donde el orificio presenta dado el caso un cilindro roscado (206) , caracterizado por que se configuran caracterïsticas de seguridad contra la torsiïn (272) de manera externa en el saliente cilïndrico hueco (210) y/o de manera interna en la regiïn de la depresiïn anular (212) alrededor del saliente cilïndrico hueco (210) .

23. Elemento de cuerpo hueco de acuerdo con la reivindicaciïn 22, caracterizado por que las caracterïsticas de seguridad contra la torsiïn se forman a travïs de nervios (272) y/o ranuras en el lado radial externo del saliente cilïndrico hueco (210) .

24. Elemento de cuerpo hueco de acuerdo con las reivindicaciones 22 o 23, caracterizado por que las caracterïsticas de seguridad contra la torsiïn se forman a travïs de nervios (272) que se extienden en direcciïn axial a lo largo del saliente cilïndrico hueco (210) .

25. Elemento de cuerpo hueco de acuerdo con la reivindicaciïn 24, caracterizado por que los nervios de seguridad contra la torsiïn (272) tienen un ancho radial que se encuentra por lo menos esencialmente en el intervalo entre el 10 % y el 60 % del espesor de pared del saliente cilïndrico hueco (210) .

26. Elemento de cuerpo hueco de acuerdo con la reivindicaciïn 22, caracterizado por que las caracterïsticas de seguridad contra la torsiïn estïn previstas en forma de nervios que se extienden de manera radial (272) que forman un puente sobre la depresiïn anular (212) .

27. Elemento de cuerpo hueco de acuerdo con las reivindicaciones 22 o 26, caracterizado por que las caracterïsticas de seguridad contra la torsiïn estïn previstas en forma de nervios de seguridad contra la torsiïn que se extienden en direcciïn radial sobre la depresiïn anular y en direcciïn axial a lo largo del saliente cilïndrico hueco (210) .

28. Elemento de cuerpo hueco de acuerdo con la reivindicaciïn 22, caracterizado por que las caracterïsticas de seguridad contra la torsiïn estïn previstas en forma de depresiones que estïn dispuestas en la superficie colocada de manera inclinada de la depresiïn anular.

29. Elemento de cuerpo hueco de acuerdo con una de las reivindicaciones anteriores 22 a 28, caracterizado por que el segundo lado ancho (3) estï situado de manera radial por fuera de la depresiïn anular (212) en un plano, es decir, con la excepciïn de posibles redondeces o bordes biselados en las transiciones hacia los flancos laterales del elemento de cuerpo hueco, y de este modo no presenta vigas, ranuras o recortes posteriores en la regiïn por fuera de la depresiïn anular (212) .

30. Elemento de cuerpo hueco de acuerdo con una de las reivindicaciones 22 a 29, caracterizado por que la desembocadura de la depresiïn cilïndrica (208) estï realizada en el primer lado ancho del perfil con un borde de entrada redondeado o biselado (230) .

31. Elemento de cuerpo hueco de acuerdo con una de las reivindicaciones 22 a 30, caracterizado por que la desembocadura del saliente cilïndrico hueco (210) estï prevista en su extremo libre de un borde de salida redondeado o biselado (234) .

32. Elemento de cuerpo hueco de acuerdo con una de las reivindicaciones anteriores 22 a 31, caracterizado por que la depresiïn anular (212) estï provista de una regiïn de fondo de forma anular (238) que estï situada por lo menos aproximadamente en un plano paralelo al primer y al segundo lados anchos (2, 3) , en el lado radial interno con una transiciïn por lo menos esencialmente redondeada (240) se convierte en el lado externo del saliente cilïndrico hueco y en el lado radial externo se convierte en una superficie de forma cïnica (242) .

33. Elemento de cuerpo hueco de acuerdo con una de las reivindicaciones anteriores 22 a 32, caracterizado por que la depresiïn anular (212) estï realizada con un diïmetro externo que es solamente algo menor que la dimensiïn transversal mïnima del elemento de cuerpo hueco rectangular en vista superior (200) , con lo cual la depresiïn anular con el segundo lado ancho del perfil en los lugares mïs estrechos en el plano del segundo lado ancho forma travesaïos restantes en el intervalo de 0, 25 a 1 mm, de manera preferente de aproximadamente 0, 5 mm.

34. Elemento de cuerpo hueco de acuerdo con la reivindicaciïn 22, caracterizado por que la depresiïn anular (212’) en vista superior es poligonal y, en particular, cuadrada, y por que la depresiïn anular (212’) estï provista de una o varias superficies colocadas de manera inclinada con respecto al eje longitudinal del elemento de cuerpo hueco que pertenecen a la superficie de contacto de la chapa del elemento de cuerpo hueco y terminan en el segundo lado ancho (3) .

35. Componente de montaje compuesto por un elemento de cuerpo hueco (200) de acuerdo con una de las reivindicaciones anteriores 22 a 34 que estï fijado en un componente, por ejemplo, en una parte de chapa (280) , en donde el material del componente o de la parte de chapa (280) estï en contacto con la superficie de la depresiïn anular (212) del elemento de cuerpo hueco, con la superficie de las caracterïsticas de seguridad contra la torsiïn

(272) asï como con la superficie del saliente cilïndrico hueco (210) rebordeado formando un reborde de remache.

36. Componente de montaje de acuerdo con la reivindicaciïn 35, caracterizado por que la profundidad axial de la ranura anular (282) en la parte de chapa, dependiendo de la longitud del saliente cilïndrico hueco (210) y del espesor de la parte de chapa (280) , se selecciona de tal manera que el reborde de remache no sobresale o solamente sobresale ligeramente sobre el lado de la parte de chapa que estï apartado del cuerpo del elemento de cuerpo hueco (200) y estï presente en la regiïn por debajo del segundo lado ancho (3) del elemento de cuerpo hueco alrededor de la depresiïn anular (212) del elemento de cuerpo hueco.

37. Componente de montaje de acuerdo con las reivindicaciones 35 o 36, caracterizado por que el segundo lado ancho (3) del elemento de cuerpo hueco (200) en la regiïn alrededor de la depresiïn anular (212) del elemento de cuerpo hueco (200) por lo menos esencialmente no estï hundido o a lo sumo estï hundido ligeramente en el material de chapa.

38. Componente de montaje de acuerdo con una de las reivindicaciones anteriores 35 a 37, caracterizado por que estï prevista una depresiïn (510) que presenta en vista superior un desarrollo rectangular correspondiente al contorno externo del elemento de cuerpo hueco (200) en la parte de chapa en el lado del reborde de remache del elemento de cuerpo hueco (200) , en donde una elevaciïn (512) con un desarrollo correspondiente comprende el elemento de cuerpo hueco en el lado apartado del reborde de remache de la parte de chapa (280’) y sirve como dispositivo de seguridad contra la torsiïn adicional o como reemplazo para otras caracterïsticas de seguridad contra la torsiïn (272) .

39. Herramienta compuesta secuencial para realizar el procedimiento de acuerdo con una de las reivindicaciones 1 a 21 para fabricar elementos de remache de cuerpo hueco (200) de acuerdo con una de las reivindicaciones 22 a 34, tales como elementos de tuerca para la fijaciïn en componentes hechos por lo general de chapa (280) , en particular, para fabricar elementos de cuerpo hueco con un contorno externo por lo menos esencialmente cuadrado o rectangular (202) , a travïs del corte a longitud de elementos individuales de un perfil (1) presente en forma de una vara perfilada o de una bobina despuïs del estampado previo de orificios (204) en el perfil, dado el caso con la formaciïn posterior de un cilindro roscado (206) usando una herramienta compuesta secuencial con por lo menos dos estaciones de trabajo (B y D) , en donde en cada estaciïn de trabajo para el perfil o para varios perfiles dispuestos uno al lado de otro es posible realizar al mismo tiempo en cada caso dos mecanizados para cada carrera de la herramienta compuesta secuencial, caracterizada por que en una primera estaciïn de trabajo (A) se puede realizar un proceso de paso, por ejemplo, para configurar sin vigas una depresiïn cilïndrica (208) en un primer lado ancho del perfil (1) en secciïn transversal por lo menos esencialmente rectangular y un saliente cilïndrico hueco rodeado por una depresiïn de forma anular (212) y que forma una secciïn de remache en un segundo lado ancho opuesto al primer lado ancho del perfil y por que en una estaciïn de trabajo (B) se puede realizar un proceso de perforaciïn y en una estaciïn de trabajo posterior (D) se puede realizar en cada caso la separaciïn de dos elementos de cuerpo hueco del perfil o de cada perfil mediante el troquel de corte.

40. Herramienta compuesta secuencial de acuerdo con la reivindicaciïn 39, caracterizada por que el proceso de perforaciïn para perforar un travesaïo que queda despuïs del proceso de paso entre el fondo de la depresiïn cilïndrica (208) y el pasaje central del saliente cilïndrico hueco.

41. Herramienta compuesta secuencial de acuerdo con la reivindicaciïn 39, caracterizada por que estï diseïada para trabajar con una franja perfilada de entrada (1) con una secciïn transversal por lo menos esencialmente rectangular con un primer lado ancho (2) y un lado ancho (3) opuesto a este ïltimo, que a partir de secciones perfilada alternadas regularmente de la franja perfilada (1) y secciones perfilada que estïn hechas a partir de la franja perfilada (1) presenta en cada caso una depresiïn cilïndrica (208) en el primer lado ancho y un saliente cilïndrico hueco (210) rodeado por una depresiïn de forma anular (212) en el segundo lado ancho (3) .

42. Mecanismo de laminado (600, 602) para ser usado en combinaciïn con una herramienta compuesta secuencial de acuerdo con la reivindicaciïn 41 y que estï diseïado para fabricar a partir de una franja perfilada de entrada (1) con una secciïn transversal por lo menos esencialmente rectangular con un primer lado ancho (2) y un lado ancho opuesto a este ïltimo (3) una franja perfilada de salida de secciones perfiladas alternadas regularmente, caracterizado por que la franja perfilada de salida (1) estï compuesta por secciones perfilada alternadas que estïn compuestas por primeras secciones perfiladas que presentan por lo menos esencialmente la forma en secciïn transversal de la franja perfilada de entrada y segundas secciones perfiladas que estïn hechas a partir de la franja perfilada de entrada (1) y que presentan en cada caso una depresiïn cilïndrica (208) en el primer lado ancho y un saliente cilïndrico hueco (210) rodeado por una depresiïn de forma anular (212) en el segundo lado ancho (3) , y por que el mecanismo de laminado estï compuesto por un primer rodillo (600) y un segundo rodillo (602) que giran de manera sincronizada entre ellos en direcciones de rotaciïn opuestas (604, 606) y que deforman la franja perfilada de entrada (1) en una regiïn de hueco entre ellos, en donde el primer rodillo (600) presenta varios salientes (612) dispuestos a distancias angulares regulares, con una forma que es complementaria a la depresiïn cilïndrica (208) y el segundo rodillo (602) igualmente presenta varias partes moldeadas (614) o regiones moldeadas dispuestas a las mismas distancias que los salientes del primer rodillo, que presentan en cada caso una forma que es complementaria a la forma de la parte sobresaliente sobre el segundo lado ancho de la franja perfilada del saliente cilïndrico hueco.

43. Mecanismo de laminado de acuerdo con la reivindicaciïn 42, caracterizado por que los salientes (612) del primer rodillo (600) y las partes moldeadas (614) o regiones moldeadas del segundo rodillo (602) presentan espacios libres que se encargan de que tenga lugar un movimiento de rodamiento limpio en los rodillos, es decir, que no puedan tener lugar colisiones de los rodillos en la salida de la franja perfilada de salida (1’) .

44. Mecanismo de laminado de acuerdo con una de las reivindicaciones 42 o 43, caracterizado por que el volumen de material de franja perfilada desplazado por medio de cada saliente (612) del primer rodillo (600) corresponde por lo menos esencialmente al volumen de material del desplazamiento de material en el lado del segundo rodillo, es decir, el volumen que se compone como sigue: el volumen del saliente cilïndrico hueco (210) mïs el volumen de una

regiïn de fondo que se extiende hacia afuera sobre el segundo lado ancho del saliente y menos el volumen de una posible depresiïn de forma anular que rodea a este ïltimo (212) .

45. Mecanismo de laminado de acuerdo con una de las reivindicaciones 42 a 44, caracterizado por que los salientes (612) del primer rodillo (600) y/o las partes moldeadas (614) del segundo rodillo (602) estïn formadas por 10 las respectivas inserciones de los respectivos rodillos.

Patentes similares o relacionadas:

Procedimiento para la fabricación de elementos de cuerpo hueco así como útil compuesto consecutivo para la realización del procedimiento, del 26 de Abril de 2017, de PROFIL VERBINDUNGSTECHNIK GMBH & CO. KG: Procedimiento para fabricar elementos de cuerpo hueco (21, 21'), tales como elementos de tuerca, para el montaje en piezas constructivas que constan habitualmente de chapa , […]

Tuercas de sombrerete de metal, del 11 de Febrero de 2016, de NEDSCHROEF PLETTENBERG GMBH: Procedimiento para producir una tuerca totalmente metálica deformada como tuerca de sombrerete completamente metálica , en donde

- primero se produce el cuerpo […]

Tuercas de sombrerete de metal, del 11 de Febrero de 2016, de NEDSCHROEF PLETTENBERG GMBH: Procedimiento para producir una tuerca totalmente metálica deformada como tuerca de sombrerete completamente metálica , en donde

- primero se produce el cuerpo […]

Procedimiento para la fabricación de elementos de cuerpo hueco, elemento de cuerpo hueco, así como útil compuesto progresivo, del 25 de Septiembre de 2013, de PROFIL VERBINDUNGSTECHNIK GMBH & CO. KG: Procedimiento para la fabricación de elementos de cuerpo hueco , como elementos tipo tuerca, para el montaje en componentes hechos habitualmente […]

Procedimiento para la fabricación de elementos de cuerpo hueco, elemento de cuerpo hueco, así como útil compuesto progresivo, del 25 de Septiembre de 2013, de PROFIL VERBINDUNGSTECHNIK GMBH & CO. KG: Procedimiento para la fabricación de elementos de cuerpo hueco , como elementos tipo tuerca, para el montaje en componentes hechos habitualmente […]

TUERCA Y PROCEDIMIENTO PARA SU FABRICACION., del 16 de Febrero de 2007, de METALLWARENFABRIK HERMANN WINKER GMBH & CO. KG: Procedimiento para fabricar una tuerca con un cuerpo de tuerca dotado de un collarín ensanchado y con un plato giratorio […]

PROCEDIMIENTO DE FABRICACION DE UNA TUERCA DE REMACHE Y TUERCA DE REMACHE REALIZADA POR DICHO PROCEDIMIENTO., del 16 de Julio de 2006, de BOLLHOFF OTALU S.A.: Procedimiento de fabricación de una tuerca de remache que comprende al menos las siguientes etapas sucesivas: - una pieza metálica forjada en bruto se corta y deforma […]

PROCEDIMIENTO PARA LA FABRICACION DE ELEMENTOS CORPORALES HUECOS, ELEMENTO CORPORAL HUECO, COMPONENTE COMPUESTO Y MATRIZ., del 16 de Marzo de 2005, de PROFIL VERBINDUNGSTECHNIK GMBH & CO. KG: Procedimiento para la fabricación de elementos corporales huecos tales como elementos de tuercas para su colocación adosada […]

PROCEDIMIENTO PARA LA FABRICACION DE UNA TUERCA ENSAMBLADA, ASI COMO TUERCA FABRICADA SEGUN EL PROCEDIMIENTO., del 1 de Abril de 2001, de ERICH NEUMAYER GMBH & CO. KG: Procedimiento para la fabricación de una tuerca ensamblada, así como tuerca fabricada según el procedimiento, compuesta de cuerpo de tuerca y platillo […]

TUERCA CON ALETA DE TOPE FORMADA EN UNA SOLA PIEZA, del 16 de Junio de 2008, de TEXTRON INC.: Método de fabricación de tuercas con aleta de tope de una pieza , comprendiendo dicho método la extrusión de una pieza en bruto de metal con una forma predeterminada […]

TUERCA CON ALETA DE TOPE FORMADA EN UNA SOLA PIEZA, del 16 de Junio de 2008, de TEXTRON INC.: Método de fabricación de tuercas con aleta de tope de una pieza , comprendiendo dicho método la extrusión de una pieza en bruto de metal con una forma predeterminada […]