Catalizadores del tipo Ziegler-Natta para la (co)polimerización de olefinas con una alta productividad.

Catalizador sólido para la (co)polimerización de α-olefinas,

que comprende titanio, magnesio, aluminio, cloro y por lo menos un metal seleccionado de entre hafnio y zirconio, en las siguientes razones molares:

M/Ti ≥ 0,2-5,0; Mg/Ti ≥ 3,0-15,0; Al/Ti ≥ 0,1-4,0; Cl/Ti ≥ 15,0- 60,0

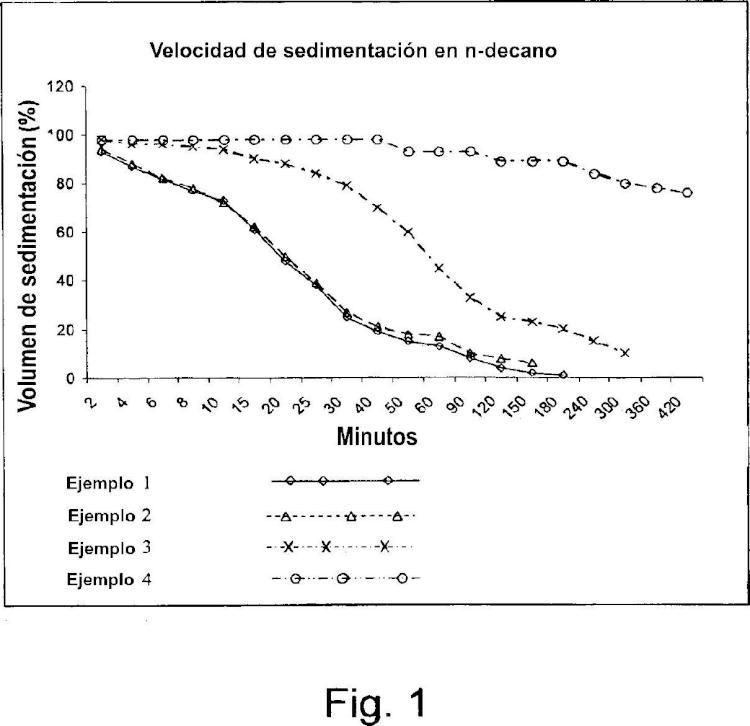

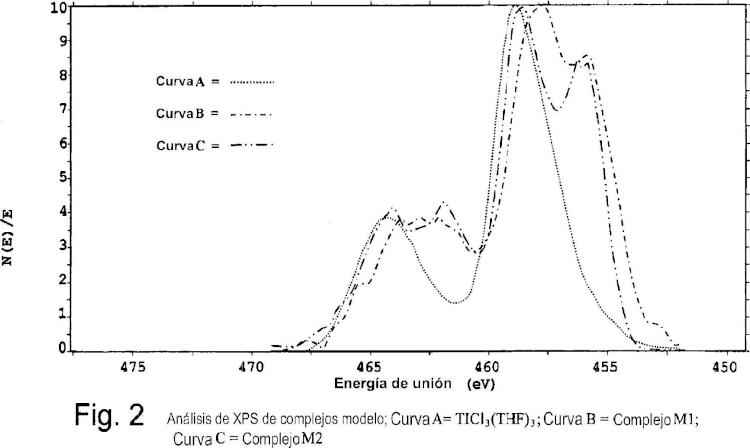

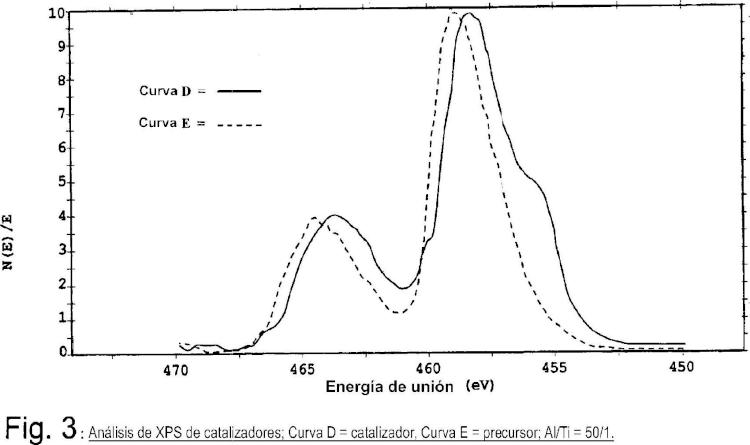

en el que M es un metal seleccionado de entre hafnio y zirconio o una mezcla de los mismos, preferentemente hafnio, y en el que titanio, magnesio, dicho metal M, aluminio y cloro representan por lo menos el 80% en peso, preferentemente entre el 85 y el 100% en peso, del catalizador, caracterizado por que por lo menos el 60% del titanio está en el estado de oxidación +3 y, cuando se examina mediante espectroscopía XPS, el sólido presenta una banda de absorción característica de una energía de unión comprendida entre 454 y 458 eV.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2010/007067.

Solicitante: versalis S.p.A.

Nacionalidad solicitante: Italia.

Dirección: PIAZZA BOLDRINI, 1 20097 SAN DONATO MILANESE (MI) ITALIA.

Inventor/es: MASI, FRANCESCO, SOMMAZZI, ANNA, FUSCO, ROBERTO, MENCONI, FRANCESCO, CONTI, GIUSEPPE, POLESELLO, MARIO, PROTO,ANTONIO ALFONSO, MEDA,LAURA.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C08F10/00 QUIMICA; METALURGIA. › C08 COMPUESTOS MACROMOLECULARES ORGANICOS; SU PREPARACION O PRODUCCION QUIMICA; COMPOSICIONES BASADAS EN COMPUESTOS MACROMOLECULARES. › C08F COMPUESTOS MACROMOLECULARES OBTENIDOS POR REACCIONES QUE IMPLICAN UNICAMENTE ENLACES INSATURADOS CARBONO - CARBONO (producción de mezclas de hidrocarburos líquidos a partir de hidrocarburos de número reducido de átomos de carbono, p. ej. por oligomerización, C10G 50/00; Procesos de fermentación o procesos que utilizan enzimas para la síntesis de un compuesto químico dado o de una composición dada, o para la separación de isómeros ópticos a partir de una mezcla racémica C12P; polimerización por injerto de monómeros, que contienen uniones insaturadas carbono-carbono, sobre fibras, hilos, hilados, tejidos o artículos fibrosos hechos de estas materias D06M 14/00). › Homopolímeros y copolímeros de hidrocarburos alifáticos insaturados que tienen solamente un enlace doble carbono-carbono.

- C08F4/655 C08F […] › C08F 4/00 Catalizadores de polimerización. › con aluminio o sus compuestos.

PDF original: ES-2520993_T3.pdf

Fragmento de la descripción:

Catalizadores del tipo Ziegler-Natta para la (co)polimerización de olefinas con una alta productividad.

La presente invención se refiere a un catalizador del tipo Ziegler-Natta para la (co)polimerización de a-olefinas, que presenta una alta productividad y estabilidad térmica.

Más específicamente, la presente invención se refiere a un catalizador del tipo Ziegler-Natta potenciado con una alta actividad y estabilidad térmica, que forma un sistema catalítico que es particularmente eficaz en procedimientos de polimerización y copolimerización a alta temperatura de a-olefinas, especialmente etileno, para obtener altas productividades industriales.

Se conoce bien que las a-olefinas, y en particular el etileno, pueden polimerizarse en procedimientos a baja, media o alta presión con catalizadores del tipo Ziegler-Natta (ZN) para dar polímeros sustancialmente lineales con altos pesos moleculares. Estos catalizadores consisten generalmente en un compuesto basado en uno o más elementos de los grupos cuarto a sexto de la tabla periódica, combinados con un compuesto organometálico o un hidruro de los elementos de los grupos 1, 2 o 13 de la tabla periódica, especialmente un alquil-aluminio. Los catalizadores ZN que comprenden un sólido que contiene un metal de transición (generalmente, titanio), un metal bivalente (generalmente, magnesio), un halógeno (generalmente, cloro) y opcionalmente un compuesto donador de electrones, se conocen particularmente. Estos catalizadores sólidos, combinados con un compuesto organometálico de aluminio, forman sistemas catalíticos activos en la polimerización o copolimerización [a continuación en la presente memoria (co)polimerización] de etileno, en procedimientos llevados a cabo a bajas temperaturas y presiones. La patente US n° 3.642.746, por ejemplo, describe un sólido catalítico obtenido mediante el contacto de un compuesto de un metal de transición con el haluro de un metal bivalente tratado con un donador de electrones. Según la patente US n° 4.421.674, el catalizador se obtiene mediante el contacto de un compuesto de un metal de transición con el producto del secado por pulverización de una disolución de cloruro de magnesio en etanol. Según la patente GB 1.41.78, el catalizador sólido se obtiene mediante la interacción de un cloruro de magnesio con un compuesto no halogenado de un metal de transición y un haluro de aluminio. Las patentes US n° 3.91.863 y US n° 4.292.2 describen catalizadores obtenidos mediante la puesta en contacto de un compuesto de magnesio no halogenado con un compuesto no halogenado de un metal de transición y con un haluro de aluminio.

Las patentes US n° 4.843.49 y EP 243 327 describen un catalizador sólido que contiene titanio, magnesio, aluminio, cloro y grupos alcoxilo, altamente activo en procedimientos de (co)polimerización de etileno llevados a cabo a baja temperatura y presión, con la técnica de suspensión y en procedimientos a alta presión y temperatura en recipiente o reactores tubulares respectivamente. Estos sólidos catalíticos se preparan generalmente haciendo reaccionar un soporte activo de cloruro de magnesio obtenido mediante el secado por pulverización de una disolución en etanol del mismo, con tetra-alcóxido de titanio o tetracloruro de titanio y posteriormente con un cloruro de alquil-aluminio.

Se conoce bien que la (co)polimerización de etileno a altas temperaturas (16-26°C) ofrece ventajas considerables con respecto a procedimientos de polimerización en suspensión a bajas temperaturas (5-9°C) [Y. V. Kissin, D. L. Beach J. App. Polym. Sci. 28, 1171-1182 (1984)]: i) la rápida separación del polímero del disolvente mediante la evaporación de este último cuando disminuye la presión; ii) la posibilidad de producir gránulos de polímero inmediatamente después de haberse retirado el polímero fundido del reactor; iii) el aprovechamiento del calor de reacción para sostener la alta temperatura en lugar de su retirada mediante enfriamiento; iv) la posibilidad de utilizar reactores adoptados comúnmente para procedimientos de polimerización a alta presión.

También se conoce que los catalizadores adecuados para funcionar en condiciones de baja temperatura proporcionan prestaciones catalíticas moderadas a altas temperaturas en cuanto a una reducción tanto de los rendimientos catalíticos como de los pesos moleculares y, por consiguiente, no es posible utilizarlos como tales en procedimientos a alta temperatura. Además, los tiempos de residencia en el reactor en estos procedimientos son muy cortos (del orden de unos pocos minutos) y no pueden aumentarse debido a la corta vida del catalizador provocada por procesos de desactivación muy rápidos en estas condiciones. Por tanto, los catalizadores utilizados deben alcanzar su máxima actividad en tiempos extremadamente rápidos y no se toleran tiempos de inducción.

Se han realizado diversos intentos para superar algunos de estos inconvenientes, por ejemplo para mejorar las propiedades de los polímeros y copolímeros de olefinas, utilizando catalizadores basados en mezclas de metales de transición. Los documentos EP 177 189 y EP 14657, por ejemplo, describen ambos la preparación y la utilización de catalizadores del tipo ZN que consisten en titanio y hafnio para obtener polietileno con una amplia distribución de peso molecular (bimodal). El procedimiento para la preparación de estos catalizadores consiste en la introducción de titanio y hafnio en dos etapas separadas. La patente EP 523 785 da a conocer que la introducción de enlaces magnesio-carboxilato y metal de transición-carboxilato permite que se obtengan sólidos catalíticos, lo que representa una mejora con respecto a la técnica conocida en cuanto a actividad en procedimientos de (co)polimerizac¡ón de etileno y otras a-olefinas, en procedimientos llevados a cabo a baja presión y temperatura, a alta presión y temperatura y en disolución y también en relación con la naturaleza de los polímeros obtenidos. La patente EP 1 171 479 reivindica un catalizador bimetálico particular del tipo ZN, soportado sobre cloruro de magnesio que

permite la producción de polímeros y (co)polímeros de a-olefinas con altos pesos moleculares también en procedimientos a alta temperatura.

Sin embargo, también en el caso de este último catalizador, a pesar de su actividad potenciada con respecto a la técnica conocida, existe todavía una rápida degradación de las prestaciones catalíticas en cuanto a rendimiento y determinadas propiedades de los polímeros obtenidos, en particular los pesos moleculares promedio, a temperaturas superiores (T > 22°C) y durante tiempos de residencia más largos.

Se cree generalmente que la disminución en las prestaciones se debe tanto a la degradación térmica, [J.P. Machón, R. Hermant, J.P. Houzeaux, J. Polym. Sci. 52, 17 (1975); J.A. Delgado Oyague, J.L. Hernandez-Vaquero Alvarez, Plastics and Rubber Processing and Applications 8, 3 (1987)], como también a la desactivación de los sitios de superficie activos de Ti (III) producida por el excesivo poder alquilante de los trialquil-aluminios a altas temperaturas [J.P. Machón, R. Hermant, J.P. Houzeaux, J. Polym. Sci. 52, 17 (1975)].

También se conoce la influencia de los alquil-aluminios sobre la reducción de titanio [A. Schindler, Makromol. Chem. 118, 1 (1968); G. Natta, P. Pino, G. Mazzanti, P. Longi, Gazz. Chim. It. 87, 549, (1957); G. Natta, P. Pino, G. Mazzantl, P. Longi, Gazz. Chim. It. 87, 57, (1957)]. En particular, la alqullaclón simultánea de sitios de Ti (III) adyacentes produce la rápida reducción de Ti (III) a Ti (II)) (D. F. Hoeg - en The Stereochemistry de Macromolecules" - Vol. 1, pág. 47-Marcel Dekker Inc. Nueva York 1967).

Para resolver los problemas e inconvenientes anteriores y mejorar adlclonalmente el procedimiento de producción de poMoleflnas, el solicitante ha encontrado un nuevo grupo de catalizadores, obtenidos mediante la regulación característica de las variables asociadas con la formación de partículas sólidas, durante la reacción de cloro- alquilaclón, mediante lo cual es posible obtener prestaciones catalíticas mucho más altas con respecto a la técnica conocida en cuanto a productividad y estabilidad con el tiempo en procedimientos de polimerización a alta temperatura, tanto en disolución como a alta presión.

Un primer objeto de la presente invención, por tanto, se refiere a un catalizador sólido para la (co)polimerización de a-olefinas, que comprende titanio, magnesio, aluminio, cloro y por lo menos un metal seleccionado de entre hafnio y zirconio, en las siguientes razones molares:

M/Ti = ,2-5,; Mg/Ti = 3,-15,; Al/Ti = ,1-4,; Cl/Ti = 15,-6,

en el que M es un metal seleccionado de entre hafnio y zirconio o una mezcla de los mismos,... [Seguir leyendo]

Reivindicaciones:

1. Catalizador sólido para la (co)polimerización de a-olefinas, que comprende titanio, magnesio, aluminio, cloro y por lo menos un metal seleccionado de entre hafnio y zirconio, en las siguientes razones molares:

M/Ti = ,2-5,; Mg/Ti = 3,-15,; Al/Ti = ,1-4,; Cl/Ti = 15,- 6,

en el que M es un metal seleccionado de entre hafnio y zirconio o una mezcla de los mismos, preferentemente hafnio, y en el que titanio, magnesio, dicho metal M, aluminio y cloro representan por lo menos el 8% en peso, preferentemente entre el 85 y el 1% en peso, del catalizador, caracterizado por que por lo menos el 6% del titanio está en el estado de oxidación +3 y, cuando se examina mediante espectroscopia XPS, el sólido presenta una banda de absorción característica de una energía de unión comprendida entre 454 y 458 eV.

2. Catalizador sólido según la reivindicación 1, en el que por lo menos el 8%, preferentemente por lo menos el 9% del titanio está en el estado de oxidación +3, y el sólido presenta una banda de absorción característica de una energía de unión centrada alrededor del valor de 456+1 eV.

3. Catalizador sólido según cualquiera de las reivindicaciones anteriores, que presenta un tamaño de partícula con una distribución gausslana que tiene un punto máximo comprendido entre 2 y 15 pm y unas dimensiones de los gránulos que son tales que el 8% en peso de los mismos está entre 1 y 3 pm, preferentemente entre 2 y 2 pm.

4. Catalizador sólido según cualquiera de las reivindicaciones anteriores, en el que el titanio está incluido en una cantidad de hasta el 1% en peso, preferentemente entre el 1 y el 5% en peso, con respecto al peso total del sólido.

5. Catalizador sólido según cualquiera de las reivindicaciones anteriores, en el que por lo menos el 1%, preferentemente entre el 15 y el 4% de los átomos de Ti de superficie presenta una densidad de carga electrónica superior.

6. Procedimiento para la preparación de un catalizador sólido para la (co)polimerización de a-olefinas según cualquiera de las reivindicaciones anteriores 1 a 5, que comprende las siguientes etapas:

(i) preparar una mezcla de por lo menos un cloruro de magnesio, un compuesto de titanio, un compuesto de un metal M tal como se definió anteriormente y un ácido carboxílico R-COOH, en el que R es un grupo orgánico que presenta entre 2 y 3, preferentemente entre 5 y 15 átomos de carbono, en cantidades tales como para respetar las siguientes razones molares o atómicas:

M/Ti = ,2-5,; Mg/Ti = 3,-2,; R-COOH/(Mg + M) = 1,5-8

en un medio líquido de hidrocarburo, en el que por lo menos uno de dichos compuestos metálicos, preferentemente por lo menos cloruro de magnesio, es sustancialmente insoluble como tal;

(¡I) mantener la mezcla preparada en la etapa (i) a una temperatura comprendida entre 5 y 2°C, preferentemente entre 6 y 13°C durante por lo menos un minuto, preferentemente durante un tiempo de ,5 a 4 horas, en un recipiente cerrado, y filtrar el posible residuo no disuelto para obtener una disolución;

(¡ü) añadir a la disolución obtenida en la etapa (ii), enfriada hasta una temperatura comprendida entre 2 y 4°C, un cloruro de alquil-aluminio que presenta la siguiente fórmula general (I)

AIRnCIp-n) (I)

en la que R es un radical alquilo lineal o ramificado, que contiene entre 1 y 2 átomos de carbono y "n" es un número decimal con valores comprendidos entre ,5 y 2,5, preferentemente entre ,9 y 2,1;

por lo menos en una cantidad que es suficiente para precipitar, en forma de compuesto sólido, el 7%, preferentemente el 8%, de los metales Mg, M y Ti presentes en la disolución de dicha etapa (ii) para obtener una suspensión;

(¡v) calentar la suspensión obtenida en la etapa (iii) hasta una temperatura comprendida entre 5 y 13°C, preferentemente entre 7 y 11°C, durante un tiempo de 5 a 18 minutos, preferentemente de 4 a 15 minutos, para completar la precipitación del sólido, y separar el compuesto sólido precipitado del líquido de reacción, para obtener un precursor sólido de dicho catalizador;

(v) tratar dicho precursor sólido con una cantidad adicional de cloruro de alquil-aluminio que presenta la fórmula (I), Igual o diferente al añadido en dicha etapa (iii), con una razón Al/Ti entre 5 y 15, a una temperatura comprendida entre -1 y 5°C, y separar el catalizador obtenido de este modo del líquido de reacción.

7. Procedimiento según la reivindicación 6, caracterizado por que, en dicha etapa (iii) la temperatura de la mezcla de reacción no es superior a 45°C y la diferencia entre la temperatura máxima y la temperatura mínima de la mezcla durante la reacción es igual o inferior a 15°C.

8. Procedimiento según una de las reivindicaciones anteriores 6 o 7, en el que, en la etapa (iii) el cloruro de alquil- aluminio que presenta la fórmula (I) se añade en cantidades molares ¡guales o superiores a dos veces, preferentemente entre 3 y 5 veces, la cantidad en moles de ácido carboxílico RCOOH introducido en la etapa (i).

9. Procedimiento según una de las reivindicaciones anteriores 6 a 8, en el que, en la etapa (i) los reactivos se introducen en las siguientes razones atómicas entre los elementos:

M/Ti = ,5-4,; Mg/Ti = 5,-16,; R-COOH/(Mg + M) = 2,-4,5.

1. Procedimiento según una de las reivindicaciones anteriores 6 a 9, en el que dicha etapa (¡i) se lleva a cabo sin pérdida significativa de material hacia el exterior.

11. Procedimiento según una de las reivindicaciones anteriores 6 a 1, en el que, en la etapa (¡v), la suspensión se calienta hasta una temperatura comprendida entre 7 y 11°C durante un tiempo de 4 a 15 minutos.

12. Procedimiento según una de las reivindicaciones anteriores 6 a 11, en el que, al final de la etapa (¡v), el precursor sólido se somete a lavados con un disolvente de hidrocarburo hasta que se alcanza un nivel de aluminio inferior a 1,5 mM/l en las aguas madre.

13. Precursor de catalizador sólido según cualquiera de las reivindicaciones anteriores 1 a 5, que consiste, para por lo menos el 8% en peso, preferentemente entre el 9 y el 1% en peso de titanio, magnesio, aluminio, cloro y por lo menos un metal M seleccionado de entre hafnio y zirconio, preferentemente hafnio, en las siguientes razones molares:

M/Ti = ,2-5,; Mg/Ti = 3,-15,; Al/Ti = ,1-3,; Cl/Ti = 18,-6,,

caracterizado por que por lo menos el 6%, preferentemente por lo menos el 8%, del titanio está en el estado de oxidación +3 y presenta un tamaño de partícula con una distribución gaussiana estrecha que presenta un punto máximo de entre 2 y 15 pm, y dimensiones de los gránulos que son tales que el 8% en peso de los mismos está entre 1 y 3 pm.

14. Sistema catalítico para la (co)pollmerizaclón de a-olefinas que comprende, en contacto unos con otros, un cocatallzador que consiste en un hidruro o un compuesto organometálico de un metal de entre los grupos 1, 2 o 13 de la tabla periódica de elementos, y un catalizador sólido según cualquiera de las reivindicaciones anteriores 1 a 5.

15. Sistema catalítico según la reivindicación 14, en el que dicho cocatalizador se selecciona de entre trialquil- aluminios que contienen entre 1 y 1, preferentemente entre 2 y 6 átomos de carbono en cada radical alquilo.

16. Sistema catalítico según la reivindicación 14, en el que dicho cocatalizador consiste en un aluminoxano, particularmente un metilalummoxano polimérico.

17. Sistema catalítico según una de las reivindicaciones anteriores 15 y 16, en el que la razón atómica entre aluminio (en el cocatalizador) y titanio (en los catalizadores sólidos) está comprendida entre 5:1 y 1:1, preferentemente entre 2:1 y 5:1.

18. Procedimiento para la (co)polimerización de a-olefinas, que comprende la polimerización de por lo menos una a- olefina, tanto en modo continuo como discontinuo, en una o más etapas, a baja presión (,1-1, MPa), media presión (1,-1 MPa) o alta presión (1-15 MPa) y temperaturas comprendidas entre 2 y 3°C, posiblemente en presencia de un diluyente inerte, en presencia de un sistema catalítico adecuado, caracterizado por que este último es un sistema catalítico según cualquiera de las reivindicaciones anteriores 14 a 17.

19. Procedimiento de (co)polimerización según la reivindicación 18, en el que por lo menos una a-olefina es etileno.

2. Procedimiento de (co)polimerización según la reivindicación 18, caracterizado por que se realiza en una disolución de un disolvente inerte, a temperaturas comprendidas entre 13 y 3°C y a presiones comprendidas entre 1 y 25 MPa.

Patentes similares o relacionadas:

Procedimiento para mejorar la capacidad de enfriamiento de un reactor de polimerización de olefinas de gas-sólidos, del 24 de Junio de 2020, de BOREALIS AG: Procedimiento para mejorar la capacidad de enfriamiento de un reactor de polimerización de olefinas de gas-sólidos que comprende: - una zona superior; […]

Polimerizaciones por radicales libres a alta presión para producir polímeros basados en etileno, del 20 de Mayo de 2020, de Dow Global Technologies LLC: Un procedimiento de polimerización a alta presión para formar un polímero basado en etileno, procedimiento que comprende al menos las siguientes etapas: […]

Soporte de catalizador para polimerización de olefinas, componente de catalizador sólido y catalizador, del 29 de Abril de 2020, de CHINA PETROLEUM & CHEMICAL CORPORATION: Método de preparación de soporte de dialcoximagnesio que comprende las siguientes etapas: se usan magnesio y alcoholes mixtos como materias primas y […]

Procedimiento y aparato para la retirada de material polimérico de un reactor de polimerización de olefinas con gases y sólido, del 8 de Abril de 2020, de BOREALIS AG: Procedimiento para la retirada de material polimérico de un reactor de polimerización de olefinas con gases y sólidos, en el que el reactor de polimerización de olefinas […]

Métodos de preparación de un sistema catalítico, del 1 de Abril de 2020, de UNIVATION TECHNOLOGIES LLC: Un método para preparar un sistema catalítico que comprende: combinar, en un diluyente, un activador secado por pulverización y uno o […]

Procedimiento de polimerización en un reactor en circuito de suspensión, del 1 de Abril de 2020, de Ineos Sales (UK) Limited: Un procedimiento para la polimerizacion en un reactor de polimerizacion en circuito de suspension; dicho reactor comprende: a) una zona de reaccion en […]

Aductos de dicloruro de magnesio-etanol y componentes catalizadores obtenidos a partir de los mismos, del 25 de Marzo de 2020, de BASELL POLIOLEFINE ITALIA S.R.L.: Aductos sólidos que comprenden MgCl2, etanol y agua caracterizados porque la cantidad de etanol varía de 52% a 55% en peso, la cantidad de agua […]

Un método, una disposición y uso de una disposición para la polimerización de olefinas, del 11 de Marzo de 2020, de BOREALIS AG: Un método de polimerización de olefinas que comprende polimerizar al menos una olefina en fase gaseosa en un lecho fluidizado en presencia de un […]