Aparato y método de desmoldeo estéril.

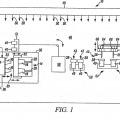

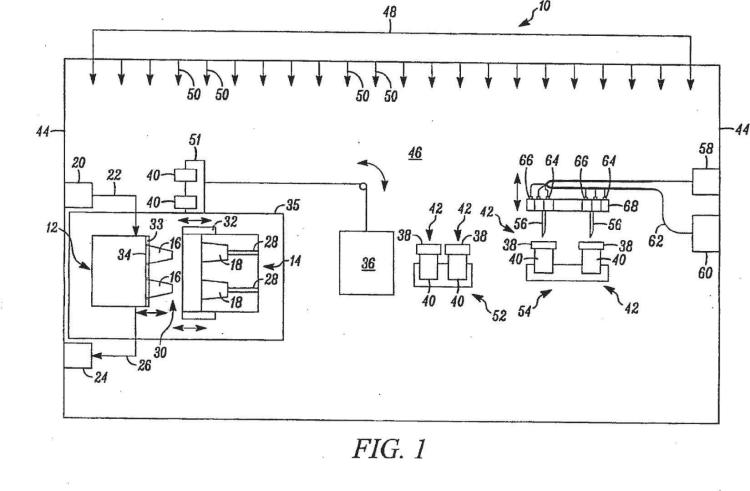

Un aparato (10) para moldear partes estériles, comprendiendo el aparato:

una primera parte de molde (12) y una segunda parte de molde (14), donde al menos una de la primera (12) y segunda (14) parte de molde define una cavidad de molde (18) configurada para recibir un plástico fundido y formar a partir del mismo al menos una parte moldeada (38, 40), y al menos una de la primera (12) y segunda (14) parte de molde se puede mover en relación con la otra entre una posición cerrada para sellar la al menos una cavidad de molde (18) y moldear la al menos una parte moldeada (38, 40) en su interior, y una posición abierta;

caracterizada porque

la posición abierta define un canal de fluido (30) entre la primera (12) y la segunda (14) parte de molde que permite el paso de un fluido en su interior; y

el aparato (10) incluye además una fuente de fluido (20) que contiene un esterilizante fluido que se puede conectar en comunicación de fluido con el canal de fluido (30) y adaptado para introducir el esterilizante fluido en el canal de fluido (30) en la posición abierta, y a su vez poner en contacto con el esterilizante fluido al menos una superficie de la primera (12) y segunda (14) parte de molde situada adyacente a la al menos una cavidad de molde (18), pero no en contacto con una superficie interior de una parte moldeada (38, 40) en la cavidad de molde (18), para esterilizar dicha al menos una superficie de la primera (12) y segunda (14) parte de molde y evitar así la contaminación de la al menos una parte moldeada (38, 40).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2006/041002.

Solicitante: MEDICAL INSTILL TECHNOLOGIES, INC.

Nacionalidad solicitante: Estados Unidos de América.

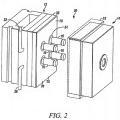

Dirección: 201 HOUSATONIC AVENUE NEW MILFORD, CT 06776 ESTADOS UNIDOS DE AMERICA.

Inventor/es: PY, DANIEL, ADAMO,BENOIT, GUTHY,JOHN, HOULE,NATHANIEL, GIOVANNI,RODRIGUEZ.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C45/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › Moldeo por inyección, es decir, forzando un volumen determinado de material de moldeo a través de una boquilla en un molde cerrado; Aparatos a este efecto (moldeo por inyección-soplado B29C 49/06).

PDF original: ES-2524774_T3.pdf

Fragmento de la descripción:

Aparato y método de desmoldeo estéril Campo de la invención

[1] La presente invención hace referencia a aparatos y métodos para el moldeo de partes estériles y asépticas, como ensamblajes de recipientes que tienen recipientes y tapones para sellar las aberturas en los recipientes, incluyendo tapones poliméricos que son penetrables por una aguja para rellenar un recipiente cerrado con una sustancia a través de los mismos y que son resellables con láser para resellar con láser la región del tapón penetrada por la aguja, y más específicamente, a aparatos y métodos para moldear, desmoldear y ensamblar dichas partes en condiciones asépticas.

Antecedentes de la invención

[2] Un ensamblaje de recipiente llenado de manera aséptica típico, como ensamblajes de recipiente para almacenar y administrar medicamentos, por ejemplo, vacunas y productos farmacéuticos, o alimentos y bebidas, como productos de nutrición líquidos, incluye un recipiente o cuerpo de recipiente que define una cámara de almacenamiento, una abertura de llenado en comunicación de fluido con recipiente o cuerpo de recipiente, y un tapón o tapa para sellar la abertura de llenado tras llenar la cámara de almacenamiento para sellar de manera hermética el medicamento, alimento, bebida u otra sustancia en el Interior del recipiente. Para llenar dichos recipientes de la técnica precedente con un fluido u otra sustancia estéril, normalmente es necesario esterilizar los componentes no ensamblados del dispensador o recipiente, como mediante esterilización por autoclave de los componentes y/o exposición de los componentes a radiación gamma. Los componentes esterilizados deben llenarse entonces y ensamblarse en un aislador aséptico de una máquina de llenado estéril. En algunos casos, los componentes esterilizados están contenidos en múltiples bolsas selladas u otros recintos estériles para su transporte a la máquina de llenado estéril. En otros casos, el equipo de esterilización se sitúa en la entrada a la máquina de llenado estéril. En una máquina de llenado de este tipo, cada componente es transferido estéril al aislador, la cámara de almacenamiento del recipiente se llena con el fluido u otra sustancia, se ensambla el tapón esterilizado al recipiente para tapar la abertura de llenado y sellar herméticamente el fluido u otra sustancia en el recipiente, y después se ensambla un anillo de agarre u otro elemento de bloqueo al recipiente para fijar el tapón al mismo.

[3] Una de las desventajas asociadas a dichos ensamblajes de recipientes de la técnica precedente, y los procesos y equipo para llenar tales ensamblajes de recipiente, es que el proceso de llenado requiere mucho tiempo y los procesos y equipos son caros. Además, la naturaleza relativamente compleja de los procesos de llenado y equipo pueden llevar a recipiente llenados de una manera más defectuosa de los deseado. Por ejemplo, normalmente hay al menos tantas fuentes de error como componentes. En muchos casos, existen máquinas de ensamblaje complejas para ensamblar los recipientes que están situados en un área aséptica de la máquina de llenado que debe mantenerse estéril. Este tipo de maquinaria puede ser una fuente significativa de partículas no deseadas. Además, es necesario que dichos aisladores mantengan aire estéril dentro de un recinto de barrera. En sistemas de barrera cerrados, el flujo de convección es inevitable y, por ello, no puede lograrse flujo laminar o flujo sustancialmente laminar. Cuando se para la operación de un aislador, puede ser necesario llevar a cabo una prueba de llenado de medios que puede durar varios días, incluso muchos días, y puede llevar a interrupciones repetidas y reducciones significativas en el volumen de producción del fabricante de producto farmacéutico, nutricional u otro producto que está usando el equipo. Para abordar dichas cuestiones de producción, las normativas gubernamentales son cada vez más sofisticadas y están aumentando en mayor medida el coste ya elevado de aisladores y equipo de llenado similar. Por otro lado, los controles de precio del Gobierno y la competencia en el mercado para los productos farmacéuticos y vacunas, que incluyen, por ejemplo, medicamentos preventivos y otros productos llenados de manera aséptica, como productos de nutrición líquidos, desalientan dichas elevadas inversiones financieras. Por lo tanto, existe una preocupación de que pocas empresas sean capaces de permitirse dichos niveles crecientes de inversión en maquinas de llenado estériles, reduciendo así en mayor medida la competencia en el mercado de productos farmacéuticos, vacunas y productos nutricionales.

[4] Algunos procesos y máquinas de llenado estériles de la técnica precedente emplean radiación gamma para esterilizar los componentes del recipiente antes del llenado y/o para la esterilización terminal de los recipientes tras el llenado en los casos en los que se cree que el producto es estable a la radiación gamma. Una de las desventajas de la esterilización gamma es que puede dañar o afectar negativamente a las partes a esterilizar, como decolorando partes formadas de plástico y otros materiales gamma sensibles. Además, si se usa para la esterilización terminal de recipientes llenados, la radiación gamma puede dañar el producto almacenado en el recipiente. Por tanto, la esterilización gamma tiene una aplicabilidad limitada y además, no siempre es una forma deseable de esterilización para muchos tipos de productos con los que se usa.

[5] Otros procesos y máquinas de llenado de la técnica precedente emplean agentes de esterilización o desinfectantes fluidos o esterilizantes para esterilizar las superficies de los recipientes que entrarán en contacto con la sustancia a almacenarse en ellos, como alimentos o bebida. Uno de dichos esterilizantes usado de manera común es peróxido de hidrógeno vaporizado (VHP, por sus siglas en inglés). En algunos de dichos procesos y máquinas de llenado de la técnica precedente, los tapones y recipientes se esterilizan de manera inicial con un esterilizante fluido, como peróxido de hidrógeno vaporizado. Los recipientes abiertos se llenan entonces con el producto que van a contener en su interior, como un alimento o bebida, y a continuación se ponen los tapones o tapas a los recipientes para sellar el producto en el recipiente. Una de las desventajas de dichos procesos y máquinas de llenado de la técnica precedente es que el esterilizante fluido, como peróxido de hidrógeno vaporizado, debe entraren contacto necesariamente con las superficies interiores de los recipientes y esterilizarla. Como resultado, los interiores de los recipientes, y así los productos llenados en los recipientes pueden contener residuos de peróxido de hidrógeno vaporizado. Esto, a su vez, puede llevar a la peroxidación o la formación de radicales libres que puede alterar o degradar de otro modo la formulación de producto durante su vida útil, o que pueden degradar el sabor u otras cualidades del producto en el recipiente.

[6] Por consiguiente, es un objeto de la presente invención superar uno o más de los inconvenientes y desventajas arriba descritos de la técnica precedente.

[7] El documento US-A-4 41 423 revela un aparato según el preámbulo de la reivindicación 1.

Sumario de la invención

[8] La invención es definida por un aparato según la reivindicación 1 y un método según la reivindicación 15.

[9] La presente invención se dirige a un aparato para moldear partes estériles o asépticas, como un ensamblaje de recipiente que tiene un recipiente que define una abertura comunicada con una cámara interior para recibir una sustancia en ella y un tapón que puede ser recibido en la abertura para sellar la abertura y sustancia recibida en el recipiente. El aparato comprende una primera parte de molde y una segunda parte de molde y al menos una de la primera y segunda parte de molde define una cavidad de molde configurada para recibir un plástico fundido y formar a partir del mismo al menos una parte, como al menos uno del recipiente y tapón. Al menos una de la primera y segunda parte de molde es móvil en relación con la otra entre (i) una posición cerrada para sellar la cavidad o cavidades de molde y moldear al menos una parte en ella, y (¡i) una primera posición o posición parcialmente abierta que define un canal de fluido entre la primera y segunda parte de molde y que permite el paso de un fluido al mismo. Una fuente de fluido que contiene al menos uno de un esterilizante o desinfectante fluido, como peróxido de hidrógeno vaporizado, es conectable en comunicación de fluido al canal de fluido para introducir el esterilizante en el canal de fluido con al menos una de la primera y segunda parte de molde en la posición parcialmente abierta y a su vez poner en... [Seguir leyendo]

Reivindicaciones:

1. Un aparato (1) para moldear partes estériles, comprendiendo el aparato:

una primera parte de molde (12) y una segunda parte de molde (14), donde al menos una de la primera (12) y segunda (14) parte de molde define una cavidad de molde (18) configurada para recibir un plástico fundido y formar a partir del mismo al menos una parte moldeada (38, 4), y al menos una de la primera (12) y segunda (14) parte de molde se puede mover en relación con la otra entre una posición cerrada para sellar la al menos una cavidad de molde (18) y moldear la al menos una parte moldeada (38, 4) en su interior, y una posición abierta; caracterizada porque

la posición abierta define un canal de fluido (3) entre la primera (12) y la segunda (14) parte de molde que permite el paso de un fluido en su Interior;

y

el aparato (1) incluye además una fuente de fluido (2) que contiene un esterilizante fluido que se puede conectar en comunicación de fluido con el canal de fluido (3) y adaptado para introducir el esterilizante fluido en el canal de fluido (3) en la posición abierta, y a su vez poner en contacto con el esterilizante fluido al menos una superficie de la primera (12) y segunda (14) parte de molde situada adyacente a la al menos una cavidad de molde (18), pero no en contacto con una superficie interior de una parte moldeada (38, 4) en la cavidad de molde (18), para esterilizar dicha al menos una superficie de la primera (12) y sequnda (14) parte de molde y evitar así la contaminación de la al menos una parte moldeada (38, 4).

2. Un aparato (1) según se define en la reivindicación 1, donde al menos una de la primera (12) y segunda (14) parte de molde define un puerto (22) conectable en comunicación de fluido con la fuente de fluido (2) y canal de fluido (3) para permitir el flujo de fluido desde la fuente de fluido (2) a través del mismo.

3. Un aparato (1) según se define en la reivindicación 2, donde al menos una de la primera (12) y segunda (14) parte de molde define al menos un puerto de entrada (22) conectable en comunicación de fluido con la fuente de fluido (2) para recibir fluido del mismo, y al menos un puerto de salida (26) conectable en comunicación de fluido con el canal de fluido (3) para permitir el flujo de fluido desde la fuente de fluido (2) a través del puerto de entrada (22), el canal de fluido (3), y el puerto de salida (26).

4. Un aparato (1) según se define en la reivindicación 3, que comprende además al menos un puerto de vacio (26) conectable en comunicación de fluido con el canal de fluido (3) para extraer fluido desde el canal de fluido (3) a través del mismo.

5. Un aparato (1) según se define en la reivindicación 4, que comprende además una fuente de vacío (24) conectable en comunicación de fluido con el puerto de vacío (26) para generar un vacío a través del puerto de vacío (26) y a su vez extraer fluido desde el canal de fluido (3) a través del mismo.

6. Un aparato (1) según se define en la reivindicación 1, que comprende además al menos un perno central (16) sobre una de la primera (12) y segunda (14) parte de molde, al menos una cavidad (18) definida por la otra de la primera (12) y segunda (14) parte de molde para recibir en su Interior el al menos un perno central (16), y una placa (33) que define al menos una abertura (34) que recibe al menos un perno central (16) a través de la misma y móvil en relación con el al menos un perno central (16) en la posición abierta para liberar la parte moldeada (38, 4) del mismo, donde la placa (33) define al menos una abertura de flujo de fluido (34) a través de la misma para permitir el flujo de fluido en el canal de fluido (3) a través de la misma.

7. Un aparato (1) según se define en la reivindicación 1, donde la fuente de fluido (2) Incluye peróxido de hidrógeno vaporizado.

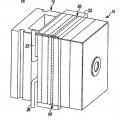

8. Un aparato (1) según se define en la reivindicación 1 para moldear y ensamblar un ensamblaje de recipiente (42) que tiene un recipiente (4) que define una abertura en comunicación con una cámara Interior para recibir una sustancia en su interior, y un tapón o tapa (38) que puede ser recibido en la abertura para sellar la abertura y sustancia recibida en el recipiente (4), y que comprende además un dispositivo de ensamblaje (36) situado adyacente a la primera (12) y segunda (14) parte de molde y que Incluye al menos una herramienta (51) para manipular al menos uno del recipiente (4), tapón o tapa (38), y ensamblaje de recipiente y tapón o tapa (42), donde al menos uno de la primera parte de molde (12), segunda parte de molde (14) y dispositivo de ensamblaje (36) se puede mover en relación con los otros para ensamblar un tapón sustanclalmente estéril (38) y un recipiente sustanclalmente estéril (4) en un ensamblaje de tapa o tapón y recipiente sellado (42).

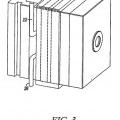

9. Un aparato (1) según se define en la reivindicación 1, que comprende además una fuente de gas estéril

(48) en comunicación de fluido con al menos uno de la primera parte de molde (12), segunda parte de molde (14) y un espacio formado entre la primera (12) y segunda (14) parte de molde en la posición abierta para dirigir una sobrepresión de gas estéril (5) a través del espacio y sobre la al menos una parte moldeada (38, 4) durante el desmoldeo de la misma.

1. Un aparato (1) según se define en la reivindicación 1, para moldear y ensamblar un ensamblaje de recipiente (42) que tiene un recipiente (4) que define una abertura en comunicación con una cámara interior para recibir una sustancia en su interior, y un tapón o tapa (38) que puede ser recibido en la abertura para sellar la abertura y sustancia recibida en el recipiente (4), y que comprende además una estación de llenado con aguja y resellado térmico (54) que incluye (i) al menos una aguja (56) que es móvil entre una primera posición para penetrar el tapón o tapa (38) e introducir una sustancia desde la aguja (56) a través del mismo y en la cámara interior del recipiente (4), y una segunda posición alejada del tapón o tapa (38); y (ii) una fuente térmica (6) para sellar una región penetrada del tapón o tapa (38) tras la retirada de la aguja (56) del mismo.

11. Un aparato según se define en la reivindicación 1, donde la fuente térmica (6) comprende un láser para sellar térmicamente la región penetrada del tapón o tapa (48).

12. Un aparato (1) según se define en la reivindicación 1, que comprende además un ensamblaje de barrera (44) que incluye una primera barrera montada sobre o adyacente a la primera parte de molde (12), y una segunda barrera montada sobre o adyacente a la segunda parte de molde (14), donde al menos una de la primera y segunda barrera se puede mover en relación con la otra entre una posición cerrada que forma un recinto sellado que rodea la primera (12) y segunda (14) parte de molde, y una posición abierta que permite el acceso a la primera (12) y segunda (14) parte de molde para desmoldear partes de las mismas.

13. Un aparato (1) según se define en la reivindicación 8, que comprende además al menos una de (I) una primera barrera acoplada a la primera parte de molde (12) entre al menos una parte de la primera parte de molde (12) y una máquina de moldeo (35) y que evita el paso de partículas entre ellas; (¡I) una segunda barrera acoplada a la segunda parte de molde (14) entre al menos una parte de la segunda parte de molde (14) y una máquina de moldeo (35), y que evita el paso de partículas entre ellas; y (i¡¡) una tercera barrera acoplada al dispositivo de ensamblaje (36) entre la herramienta (51) y una parte de base del dispositivo de ensamblaje (36) y que evita el paso de partículas entre ellas.

14. Un aparato (1) según se define en la reivindicación 1, que comprende además al menos una barrera que se extiende entre la primera (12) y segunda (14) parte de molde y que sella sustancialmente al menos una parte periférica del canal de fluido (3) en una posición parcialmente abierta.

15. Un método de moldeo de partes estériles, comprendiendo el método:

proporcionar una primera parte de molde (12) y una segunda parte de molde (14), donde al menos una de la primera (12) y segunda (14) parte de molde define una cavidad de molde (18) configurada para recibir un plástico fundido y formar a partir del mismo al menos una parte moldeada (38, 4), y al menos una de la primera (12) y segunda (14) parte de molde se puede mover en relación con la otra; introducir un plástico fundido en la al menos una cavidad de molde (18) con la primera (12) y segunda (14) parte de molde en una posición cerrada y formar al menos una parte moldeada (38, 4) en la misma;

mover al menos una de la primera (12) y segunda (14) parte de molde de la posición cerrada a una posición abierta que define un canal de fluido (3) entre la primera (12) y segunda (14) parte de molde y permitir el paso de fluido al mismo;

introducir un esterilizante fluido en el canal de fluido (3) y en contacto con al menos una superficie de la primera (12) y segunda (14) parte de molde situada adyacente a la al menos una cavidad de molde (18), pero no en contacto con una superficie interior de una parte moldeada (38, 4) formada en la cavidad de molde (18), y a su vez esterilizar la al menos una superficie de la primera (12) y segunda (14) parte de molde y evitar la contaminación de la parte moldeada respectiva (38, 4);

y

desmoldear desde la al menos una cavidad de molde (18) la al menos una parte moldeada (38, 4).

16. Un método según se define en la reivindicación 14, que comprende además;

dirigir una sobrepresión de gas estéril (5) sobre al menos una parte de la primera (12) y segunda (14) parte de molde y la al menos una parte moldeada (38, 4) durante el desmoldeo de la misma.

17. Un método según se define en la reivindicación 14, que comprende además al menos una de las operaciones de (i) extraer sustancialmente todo el esterilizante fluido fuera del canal de fluido (3) antes de

desmoldear la al menos una parte, y (ii) purgar sustancialmente todo el esterilizante fluido fuera del canal de fluido (3) antes del desmoldeo de la al menos una parte moldeada (38, 4).

18. Un método según se define en la reivindicación 14, que comprende además cubrir al menos una parte periférica del canal de fluido (3) durante la introducción del esterilizante fluido en su interior para retener sustancialmente el esterilizante fluido en el canal de fluido (3) y en contacto con las superficies de la primera (12) y segunda (14) parte de molde que definen el canal de fluido (3).

19. Un método según se define en la reivindicación 17, que comprende además retener el esterilizante fluido en el canal de fluido (3) durante un periodo de tiempo predeterminado suficiente para esterilizar el mismo, y después al menos una de extraer el esterilizante fluido y purgar el esterilizante fluido del canal de fluido (3) antes de desmoldear la al menos una parte moldeada (38, 4).

2. Un método según se define en la reivindicación 14, que comprende además proporcionar un recinto (46); dirigir al menos uno de una sobrepresión de gas estéril y un flujo sustancialmente laminar de gas estéril (5) al recinto (46) para definir así un espacio estéril en el recinto (46); y desmoldear la al menos una parte moldeada (38, 4) en el espacio estéril.

21. Un método según se define en la reivindicación 14, que comprende además llevar a cabo una pluralidad de ciclos de moldeo y desmoldeo sin ningún ciclo de esterilización entre ellos, donde cada ciclo de moldeo incluye moldear al menos una parte moldeada respectiva (38, 4), cada ciclo de desmoldeo incluye desmoldear al menos una parte moldeada respectiva (38, 4), y cada ciclo de esterilización incluye introducir el esterilizante fluido en el canal de fluido (3) entre ciclos de moldeo y desmoldeo respectivos.

22. Un método según se define en la reivindicación 14, donde introducir un esterilizante fluido en el canal de fluido comprende introducir peróxido de hidrógeno vaporizado en el canal de fluido (3).

Patentes similares o relacionadas:

Métodos, composiciones y mezclas para formar artículos que tienen resistencia al resquebrajamiento por estrés ambiental mejorada, del 15 de Julio de 2020, de VIVA HEALTHCARE PACKAGING LIMITED: Un proceso para la fabricación de artículos flexibles de paredes delgadas que comprende las etapas de moldeo por inyección de una mezcla de polímeros que tiene un MFI > […]

Métodos para formar artículos que tienen resistencia al agrietamiento por tensión ambiental, del 8 de Julio de 2020, de VIVA HEALTHCARE PACKAGING LIMITED: Un proceso para la fabricación de un artículo de paredes delgadas flexible, dicho proceso comprende moldear por inyección una mezcla de (a) por lo […]

Un método de fabricación de un sistema de apertura para un recipiente, del 13 de Mayo de 2020, de TETRA LAVAL HOLDINGS & FINANCE S.A.: Un método de fabricación de un sistema de apertura para un recipiente, comprendiendo el recipiente un material de envasado que tiene un exterior […]

Composiciones de polietileno, procesos y cierres, del 15 de Abril de 2020, de NOVA CHEMICALS (INTERNATIONAL) S.A.: Un cierre, comprendiendo dicho cierre una composición de polietileno bimodal que comprende: del 10 al 70 % en peso de un primer copolímero de etileno que tiene […]

Método para fabricar un elemento de conexión, elemento de conexión fabricado utilizando el método, herramienta para fabricar dicho elemento de conexión y un sistema de sujeción con dicho elemento de conexión, del 8 de Abril de 2020, de GOTTLIEB BINDER GMBH & CO. KG: Método para fabricar un elemento de conexión utilizando un método de moldeo por inyección, en donde, en una primera etapa, una parte de sujeción […]

Manija flexible con superficie parcialmente texturada, del 8 de Abril de 2020, de Eaton Intelligent Power Limited: Manija moldeada para un mango de herramienta destinada para ser agitada con fuerza y velocidad, comprendiendo: un elemento tubular formado […]

Método para fabricar un elemento de conexión, del 8 de Abril de 2020, de GOTTLIEB BINDER GMBH & CO. KG: Método para fabricar un elemento de conexión usando un método de moldeo por inyección de espuma, en donde una parte de sujeción con elementos […]

Herramienta de moldeo por inyección de plástico para la fabricación de un elemento de moldeo por inyección multicomponente, del 8 de Abril de 2020, de B. BRAUN MELSUNGEN AG: Herramienta de moldeo por inyección de plástico para la fabricación de un elemento de moldeo por inyección multicomponente con un componente […]