Un soporte de montaje para su uso en un aparato de ensamblaje de carrocerías.

Un soporte de montaje (32) para su uso en un aparato de ensamblaje de carrocerías (15) situado en una estaciónde soldadura (16),

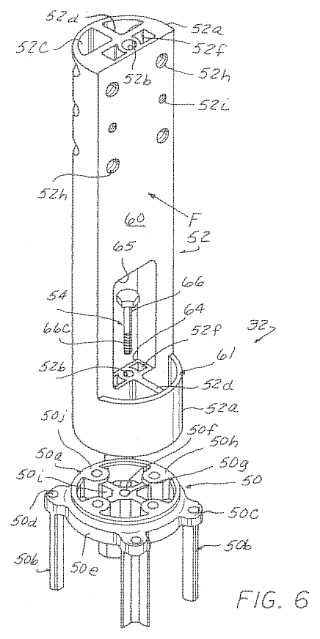

incluyendo el aparato de ensamblaje una pluralidad de elementos de utillaje (78) para su uso enla colocación de los componentes de la carrocería en la estación de soldadura para la soldadura, montado cadaelemento de utillaje sobre el aparato de ensamblaje mediante un soporte de montaje (32) que incluye una base (50,102, 202, 402) para el montaje del aparato de ensamblaje y una estructura elevadora (52, 78a, 100, 200) montadasobre la base y que monta un elemento de utillaje respectivo, caracterizado porque:

la estructura elevadora se monta sobre la base mediante un perno de fijación central (54, 72, 103, 203, 302,404) único; y

la interfaz entre la estructura elevadora y la base comprende una de una pluralidad de elementos esféricos(104, 204, 406) o al menos un pasador de espiga (80) dispuesto en una relación concéntrica con respecto alperno de sujeción.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E06253236.

Solicitante: COMAU, INC.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 21000 TELEGRAPH ROAD SOUTHFIELD, MI 48033 ESTADOS UNIDOS DE AMERICA.

Inventor/es: KILIBARDA,VELIBOR, DUGAS,MICHAEL R, MAYBEE,WILLIAM J, NIKESCH,HANS.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B23K101/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23K SOLDADURA SIN FUSION O DESOLDEO; SOLDADURA; REVESTIMIENTO O CHAPADO POR SOLDADURA O SOLDADURA SIN FUSION; CORTE POR CALENTAMIENTO LOCALIZADO, p. ej. CORTE CON SOPLETE; TRABAJO POR RAYOS LASER (fabricación de productos revestidos de metal por extrusión de metales B21C 23/22; realización de guarniciones o recubrimientos por moldeo B22D 19/08; moldeo por inmersión B22D 23/04; fabricación de capas compuestas por sinterización de polvos metálicos B22F 7/00; disposiciones sobre las máquinas para copiar o controlar B23Q; recubrimiento de metales o recubrimiento de materiales con metales, no previsto en otro lugar C23C; quemadores F23D). › Objetos fabricados por soldadura sin fusión, soldadura o corte.

- B23K37/04 B23K […] › B23K 37/00 Dispositivos o procedimientos auxiliares no especialmente adaptados a un procedimiento cubierto en uno solo de los grupos principales de esta subclase (pantallas de protección para los ojos de los operarios, llevadas por el operario o sujetadas manualmente A61F 9/00; aplicables a las máquinas de trabajar metales no destinados a la soldadura sin fusión, o a la soldadura o al corte por soplete B23Q; otras pantallas protectoras F16P 1/06). › para sujetar o colocar las piezas.

- B23K37/047 B23K 37/00 […] › Desplazamiento de las piezas para ajustar su posición entre las etapas de soldadura sin fusión, de soldadura o de corte (B23K 37/053 tiene prioridad).

- B62D65/18 B […] › B62 VEHICULOS TERRESTRES QUE SE DESPLAZAN DE OTRO MODO QUE POR RAILES. › B62D VEHICULOS DE MOTOR; REMOLQUES (dirección o guiado de máquinas o instrumentos agrícolas según un recorrido determinado A01B 69/00; ruedas, ruedecillas pivotantes, mejora de la adherencia de ruedas B60B; neumáticos para vehículos, inflado de neumáticos, cambio o reparación de neumáticos B60C; conexiones entre vehículos de un mismo tren o de un conjunto similar B60D; vehículos raíl-carretera, vehículos anfibios o transformables B60F; disposiciones de suspensión B60G; calefacción, refrigeración, ventilación u otros dispositivos de tratamiento del aire B60H; ventanas, parabrisas, techos descapotables, puertas o dispositivos similares, cubiertas de protección para vehículos fuera de servicio B60J; disposiciones de conjuntos de propulsión, accionamientos auxiliares, transmisiones, disposición de instrumentos o tableros de a bordo B60K; equipo eléctrico o propulsión de vehículos de tracción eléctrica B60L; alimentación de energía eléctrica para vehículos de tracción eléctrica B60M; disposiciones para pasajeros no previstas en otro lugar B60N; vehículos adaptados al transporte de cargas o para llevar cargas u objetos especiales B60P; adaptación de los dispositivos de señalización o de iluminación, su montaje o soporte, circuitos a este efecto, para vehículos en general B60Q; vehículos, equipos o partes de vehículos, no previstos en otro lugar B60R; servicio,limpieza, reparación, elevación o maniobra, no previstos en otro lugar B60S; frenos, sistemas de control de frenos o partes de estos sistemas B60T; vehículos de colchón de aire B60V; ciclos de motor, sus accesorios B62J, B62K; ensayo de vehículos G01M). › B62D 65/00 Diseño, fabricación, p.ej. ensamblado o medidas encaminadas a facilitar el desensamblaje o la modificación estructural de vehículos de motor o remolques, no previstos en otro lugar. › Transportadores, cintas transportadoras o de tracción especialmente adaptadas a líneas de montaje de vehículos a motor o remolques.

PDF original: ES-2429092_T3.pdf

Fragmento de la descripción:

Un soporte de montaje para su uso en un aparato de ensamblaje de carrocerías Campo de la invención La presente invención se refiere a un aparato de ensamblaje de línea de producción para la sujeción y soldadura posterior de una carrocería de vehículo montada suelta y más particularmente a un aparato de ensamblaje que coloque con precisión y sitúe áreas predeterminadas de una carrocería de vehículo montada suelta en una estación de soldadura para la sujeción y soldadura con precisión de la carrocería del vehículo junto con un alto grado de repetitividad entre carrocerías de vehículos consecutivas en la línea de producción y, aún más particularmente, a un elevador montado con retentor único para su uso sobre el aparato de ensamblaje.

Antecedentes de la invención La construcción de una carrocería normalizada de vehículo comienza con la formación de paneles principales de carrocería individuales mediante el estampado de los paneles a partir de láminas metálicas en bruto. Normalmente, estos paneles principales incluyen un panel de suelo, paneles laterales de carrocería derecho e izquierdo, un cortafuegos y, o bien un panel de techo, o bien elementos de travesaños que se extienden transversalmente a los que se monta posteriormente el panel de techo. Después de que se estampen los paneles individuales, puede realizarse a continuación algunas operaciones preliminares de montaje sobre los paneles individuales de modo que, por ejemplo, se añade la bisagra de la puerta y equipamiento de cerradura en los paneles laterales de carrocería en localizaciones apropiadas próximas a la apertura de la puerta, añadiendo soportes de montaje de asientos, añadiendo refuerzos al panel de la carrocería, etc.

A continuación un conjunto de paneles, que constituyen unidos un subconjunto de la carrocería acabada del vehículo, se montan juntos sueltos. Este montaje suelto inicial de los paneles se lleva a cabo frecuentemente mediante una disposición de “pestañas de mecano” en el que se forman uno o más paneles con un apéndice que se proyecta desde un borde y que se recibe en una ranura en un panel adyacente. Esta técnica enclava los paneles y los elementos del bastidor entre sí para formar de ese modo una carrocería de vehículo preliminar montada suelta en la que los paneles y los elementos del bastidor no se separan entre sí pero en la que los paneles y los elementos del bastidor están libres para bascular o moverse de otra forma relativamente entre sí. Este subconjunto montado inicialmente suelto se lleva a continuación, por ejemplo mediante un palé que circula sobre carriles, a una estación de soldadura en el que se sueldan varios paneles y bastidores entre sí en una relación de montaje permanentemente rígida. Esta etapa de la operación de soldadura inicial en la estación de soldadura es una de las etapas más importantes en el montaje de la carrocería del vehículo debido a que establece la alineación de soldadura final de todos los diversos paneles y travesaños relativamente entre sí, lo que es esencial para las operaciones de montaje posteriores realizadas sobre el subconjunto. Durante la operación de soldadura es deseable que los diversos paneles y travesaños se sitúen con precisión y cuidado y se alineen relativamente entre sí para mantenerse de modo fijo en la posición deseada. La colocación de los diversos paneles y elementos de travesaños durante la operación de soldadura en la estación de soldadura se lleva a cabo utilizando un aparato de ensamblaje situado en la estación de soldadura y que incluye una pluralidad de compuertas. Por ejemplo, se pueden utilizar un par de compuertas laterales en combinación con una compuerta superior siendo las compuertas móviles entre las posiciones retraídas, para permitir la entrada del conjunto del vehículo en la estación de soldadura y las posiciones de trabajo en las que los elementos de utillaje transportados por las compuertas se acoplan de modo adecuado a los paneles del cuerpo montado para fijarlos en las posiciones de acabado deseadas tras lo que los robots de soldadura programables, provisto cada uno con una pistola de soldadura, realizan las operaciones de soldadura sobre los componentes del cuerpo montado mientras se mantienen en su sitio mediante las compuertas y los elementos de utillaje.

Las compuertas de soldadura de la técnica anterior tienden a ser aparatos bastante voluminosos y pesados debido a la necesidad de llevar muchos y a veces complicados y pesados elementos de utillaje, y esta construcción pesada de las compuertas ha necesitado equipo de potencia voluminoso y caro para mover las compuertas entre sus posiciones retraídas y de trabajo. La construcción voluminosa y pesada de las compuertas de soldadura ha interferido también con la capacidad de los robots para acceder a los componentes de la carrocería del vehículo situados entre las compuertas.

Un ejemplo de un soporte de montaje para su uso en un aparato de ensamblaje de carrocerías de acuerdo con el preámbulo de la reivindicación 1, es conocido a partir del documento US 2005/0103821 A1.

En un intento de reducir el volumen y el peso de las compuertas, se han utilizado compuertas que tienen una bastidor abierto o estructura de armazón pero estas compuertas de estructura de bastidor abierto, por su frágil naturaleza, tienen dificultades en el manejo de todos los pesados elementos de utillaje y están sometidas a daños como resultado de un impacto involuntario con obstáculos. Tales impactos pueden dañar no solamente las compuertas sino que también pueden desalinear los elementos del utillaje transportados por la compuerta con el resultante de una unión imprecisa de los diversos paneles de carrocería.

Sumario de la invención La invención está dirigida a proporcionar un aparato de ensamblaje mejorado para su uso en una estación de soldadura de carrocerías.

Más particularmente, la presente invención está dirigida a proporcionar un aparato de ensamblaje que utiliza una compuerta de peso relativamente ligero y que aún sea capaz de manejar el uso de elementos de utillaje muy pesados.

Aún más particularmente, la presente invención está dirigida a proporcionar un aparato de ensamblaje con provisiones de rotura para impedir el daño a la compuerta y/o los elementos de utillaje en el caso de encuentros involuntarios con obstáculos.

El aparato de ensamblaje de carrocería de la invención está dirigido a su uso en una estación de soldadura e incluye una pluralidad de elementos de utillaje para su uso en la colocación de componentes de la carrocería en la estación de soldadura para su soldadura, estando montado cada elemento de utillaje sobre el aparato de ensamblaje mediante un soporte de montaje.

De acuerdo con la invención, cada soporte de montaje incluye una base para ser montada sobre el aparato de ensamblaje y una estructura elevadora montada sobre la base y que monta un elemento de utillaje respectivo; la estructura elevadora se monta sobre la base mediante un perno de sujeción central único; y la interfaz entre la estructura elevadora y la base comprende una pluralidad de puntos de contacto dispuestos en una relación concéntrica con respecto al perno de sujeción.

De acuerdo con una característica adicional de la invención, el perno de sujeción incluye una parte de diámetro reducido dimensionada para romperse en respuesta a un impacto predeterminado contra la estructura elevadora.

De acuerdo con una característica adicional de la invención, cada base incluye una parte de plataforma plana que monta la estructura elevadora respectiva y una pluralidad de patillas que se extienden desde la parte de plataforma y dimensionadas para abarcar el aparato de ensamblaje.

De acuerdo con una característica adicional de la invención, cada soporte de montaje incluye adicionalmente al menos una espiga recibida en aberturas alineadas en la base y en la estructura elevadora en una localización desplazada desde el eje del perno de sujeción.

De acuerdo con una característica adicional de la invención, la interfaz entre la base y la estructura elevadora comprende tres puntos de contacto equidistantemente separados angularmente.

De acuerdo con una característica adicional de la invención, los tres puntos de contacto se definen mediante tres elementos esféricos situados en la interfaz en una relación concéntrica con respecto al eje central del perno.

De acuerdo con una característica adicional de la invención, los elementos esféricos son transportados por la base y cada elemento esférico es recibido en un encastre esférico definido en la base.

De acuerdo con una característica adicional de la invención, cada perno de sujeción pasa a través de una abertura... [Seguir leyendo]

Reivindicaciones:

1. Un soporte de montaje (32) para su uso en un aparato de ensamblaje de carrocerías (15) situado en una estación de soldadura (16) , incluyendo el aparato de ensamblaje una pluralidad de elementos de utillaje (78) para su uso en la colocación de los componentes de la carrocería en la estación de soldadura para la soldadura, montado cada elemento de utillaje sobre el aparato de ensamblaje mediante un soporte de montaje (32) que incluye una base (50, 102, 202, 402) para el montaje del aparato de ensamblaje y una estructura elevadora (52, 78a, 100, 200) montada sobre la base y que monta un elemento de utillaje respectivo, caracterizado porque:

la estructura elevadora se monta sobre la base mediante un perno de fijación central (54, 72, 103, 203, 302, 404) único; y la interfaz entre la estructura elevadora y la base comprende una de una pluralidad de elementos esféricos (104, 204, 406) o al menos un pasador de espiga (80) dispuesto en una relación concéntrica con respecto al perno de sujeción.

2. Un soporte de montaje de acuerdo con la reivindicación 1 en el que hay tres elementos esféricos (104, 204, 406) separados por ángulos iguales.

3. Un soporte de montaje de acuerdo con la reivindicación 1 en el que cada dicho elemento esférico (104, 204, 406) comprende una bola.

4. Un soporte de montaje de acuerdo con la reivindicación 1 en el que el perno de sujeción incluye una parte de diámetro reducido (72c, 114b, 214d, 302c) dimensionada para romperse en respuesta a un impacto predeterminado contra la estructura elevadora.

5. Un soporte de montaje de acuerdo con la reivindicación 1 en el que los elementos esféricos (104, 204, 406) son soportados por la base.

6. Un soporte de montaje de acuerdo con la reivindicación 5 en el que cada elemento esférico es recibido en un encastre esférico (102e) definido en la base.

7. Un soporte de montaje de acuerdo con la reivindicación 6 en el que cada dicho elemento esférico se asienta en un encastre de localización (106) en la estructura elevadora

8. Un soporte de montaje de acuerdo con la reivindicación 7 en el que cada encastre de localización incluye una ranura (106, 208c) que hace contacto con el elemento esférico respectivo solamente en dos puntos (110, 212) .

9. Un soporte de montaje de acuerdo con la reivindicación 8 en el que:

cada ranura define un eje central (109) ; y los ejes de las ranuras pasan a través del eje central del perno de sujeción.

10. Un soporte de montaje de acuerdo con la reivindicación 6 en el que cada dicho encastre de localización se define mediante un pasador (108, 208, 408) del encastre que se recibe en la estructura elevadora.

11. Un soporte de montaje de acuerdo con la reivindicación 10 en el que la estructura elevadora (52, 100, 200) incluye un elemento tubular que tiene un orificio central (52b, 100c, 206b) para alojar el perno de sujeción y una pluralidad de orificios (100e, 100f, 206e) separados circunferencialmente en un cerco terminal (100c, 206f) del elemento tubular para la recepción respectiva de los pasadores del encastre.

12. Un soporte de montaje de acuerdo con la reivindicación 11 en el que:

la estructura elevadora incluye adicionalmente una placa anular (210) situada en el orificio central (206b) próxima al cerco terminal; el perno de sujeción pasa a través de una abertura central (210a) de la placa anular para un acoplamiento roscado con un orificio roscado (202c) en la base (202) ; y la estructura elevadora incluye adicionalmente una pila de arandelas Belleville (118, 216, 308) situadas en el orificio central del elemento tubular en una relación que rodea a un vástago (66b, 72c, 214a) del perno de sujeción entre una cabeza (66a, 72a, 214b) del perno y la placa anular.

13. Un soporte de montaje de acuerdo con la reivindicación 1 en el que cada base incluye una parte de plataforma plana (50a, 102d, 202a, 402d) que monta la estructura elevadora respectiva y una pluralidad de patillas (50b, 102b, 202b, 402b) que se extienden desde la parte de plataforma y están dimensionadas para abarcar el aparato de ensamblaje.

14. Un soporte de montaje de acuerdo con la reivindicación 1 en el que el al menos un pasador de espiga (80) es recibido parcialmente en un orificio (50k) en la base y es recibido parcialmente en un orificio (52j) en el elevador que está alineado con el orificio (50k) respectivo en la base.

15. Un soporte de montaje de acuerdo con la reivindicación 1 en el que el al menos un pasador de espiga (80) comprende dos pasadores de espiga (80) situados parcialmente en orificios (50k) diametralmente opuestos en la base y recibidos parcialmente en orificios (52j) diametralmente opuestos en el elevador que están alineados con los orificios (50k) respectivos en la base.

Patentes similares o relacionadas:

Soldadura láser de componentes tubulares de acero TWIP, del 17 de Junio de 2020, de ELETTROSYSTEM S.R.L: Planta de soldadura láser para soldar con láser componentes tubulares de acero TWIP; la planta de soldadura láser comprende dos mandriles , que son coaxiales y […]

Aparatos y métodos para fabricación aditiva de conjuntos a gran escala, del 17 de Junio de 2020, de THE BOEING COMPANY: Un aparato de fabricación aditiva que comprende: un riel lineal, que tiene una longitud L1, en el que el riel lineal es […]

Sistema de aprendizaje de soldeo, del 20 de Noviembre de 2019, de LINCOLN GLOBAL, INC.: Sistema para enseñar a soldadores, que comprende: (a) un componente de generación de datos, en el que el componente de generación de datos incluye […]

DISPOSITIVO DE RECTIFICACIÓN Y MEDICIÓN DE SOLDADURAS EN CARRILES DE VIAS FERROVIARIAS, del 29 de Julio de 2019, de REDALSA, S.A: 1. Dispositivo de rectificación y medición de soldaduras en carriles de vías ferroviarias , del tipo que comprenden un vehículo ferroviario […]

Sistema y procedimiento de montaje de vehículo modular, del 15 de Febrero de 2019, de Comau LLC: Un sistema de montaje modular para uso en el montaje de una gran cantidad de productos a lo largo de una cadena de montaje, teniendo el sistema un bastidor […]

Procedimiento de ablación láser y procedimiento de soldadura para piezas de trabajo, del 6 de Noviembre de 2018, de WISCO Lasertechnik GmbH: Procedimiento de ablación láser y de soldadura para piezas de trabajo , en particular chapas, donde el procedimiento comprende los siguientes […]

Puesto de realización de un trabajo sobre una pieza, del 25 de Octubre de 2017, de ABB FRANCE: Procedimiento de manipulación de al menos una pieza en un puesto de fijación de al menos dos piezas una sobre otra, caracterizado por el hecho de que […]

Dispositivo de sujeción con un acoplamiento de seguridad contra sobrecargas para sujetar al menos un elemento de las herramientas en un sistema de producción de carrocerías de vehículo, del 19 de Julio de 2017, de ThyssenKrupp System Engineering GmbH: Un dispositivo de sujeción para sujetar una pieza que se pretende sujetar en un sistema de producción de carrocerías de vehículo, caracterizado […]