Dispositivo y procedimiento para suministrar una banda de material de envasado.

Un dispositivo (10) para suministrar una banda (3) de un material de envasado a lo largo de una ruta (P) y haciauna estación (26) de aplicación;

comprendiendo dicho material de envasado una pluralidad de áreas en las quedicha estación (26) de aplicación aplica, durante el uso, dispositivos (4) de apertura respectivos;

comprendiendo dicho dispositivo (10):

medios (11, 12) de avance para hacer avanzar dicha banda (3) a lo largo de una primera dirección (A)paralela a dicha ruta (P);

un sensor (15) para generar una pluralidad de señales (M1, M2, M3) de medición asociadas a las posicionesde dichas áreas; y

un primer motor (14) controlable en base a al menos una de dichas señales (M1, M2, M3) de medición;caracterizado por que dicho primer motor (14) está conectado operativamente a dichos medios (11, 12) de avancepara mover dichos medios (11, 12) de avance a lo largo de una segunda dirección (T) transversal a dicha ruta (P).

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E10153478.

Solicitante: TETRA LAVAL HOLDINGS & FINANCE S.A..

Nacionalidad solicitante: Suiza.

Dirección: AVENUE GENÉRAL-GUISAN 70 1009 PULLY SUIZA.

Inventor/es: ESPOSITO,GIUSEPPE, TAVERNARI,FABRIZIO, ALGERI,PIERPAOLO, LOTTI,ENRICO, CARRERI,MARCO, PALLADINO,DANIELE, ANDREOTTI,DAVIDE, RICCO\',MARCO, LEONARDI,LUCA.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B31B1/90

- B65B41/18 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65B MAQUINAS, APARATOS, DISPOSITIVOS O PROCEDIMIENTOS DE EMBALAJE DE OBJETOS O MATERIALES; DESEMBALAJE (dispositivos para la colocación en paquetes y el prensado de puros A24C 1/44; dispositivos para tensar y fijar ataduras adaptadas para ser soportadas por el objeto u objetos a fijar B25B 25/00; colocación de cierres en botellas, tarros o recipientes análogos B67B 1/00 - B67B 6/00; limpieza, llenado y cierre simultáneo de botellas B67C 7/00; vaciado de botellas, jarras, latas, cubas, barriles o contenedores similares B67C 9/00). › B65B 41/00 Suministro o alimentación de hojas para formar el receptáculo o de material para envolver. › Posicionado de hojas, de cintas o de bandas.

- B65B61/18 B65B […] › B65B 61/00 Dispositivos accesorios diversos que operan sobre hojas, cintas, bandas, ataduras, receptáculos o paquetes, no previstos en otro lugar. › para aplicar o incorporar elementos de apertura o de desembalado de paquetes, p. ej. bandas de desgarre.

PDF original: ES-2397645_T3.pdf

Fragmento de la descripción:

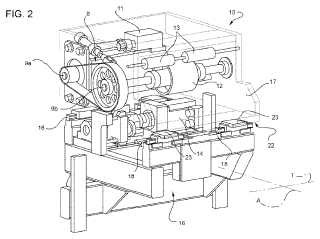

Dispositivo y procedimiento para suministrar una banda de material de envasado La presente invención se refiere a un dispositivo y a un procedimiento para suministrar una banda de un material de envasado a lo largo de una ruta y hacia una estación de aplicación, que aplica, durante el uso, una pluralidad de dispositivos de apertura sobre áreas respectivas del material de envasado.

Como es sabido, muchos productos alimenticios vertibles, tales como zumo de frutas, leche UHT (tratada a temperatura ultra alta) , vino, salsa de tomate, etc., se comercializan en envases realizados en material de envasado esterilizado.

Un ejemplo típico de este tipo de envase es el envase con forma de paralelepípedo para productos alimenticios líquidos o vertibles, conocidos como Tetra Brik Aseptic (marca registrada) , que se fabrica plegando y sellando material de envasado en tira laminada.

El material de envasado tiene una estructura multicapa que comprende sustancialmente una capa base para proporcionar rigidez y resistencia, que puede comprender una capa de material fibroso, por ejemplo papel, o material de polipropileno relleno de mineral, y un número de capas de laminación de material plástico termosellable, por ejemplo, películas de polietileno, que cubren ambos lados de la capa base.

En el caso de envases asépticos para productos de almacenamiento prolongado, tales como leche UHT, el material de envasado comprende también una capa de material de barrera de gas, por ejemplo, lámina de aluminio o película de etil vinil alcohol (EVOH) , que se superpone sobre una capa de material plástico termosellable, y está, a su vez, cubierta con otra capa de material plástico termosellable que forma la cara interior del envase, eventualmente en contacto con el producto alimenticio.

Los envases de este tipo se producen, normalmente, en máquinas de envasado completamente automáticas, en las cuales se forma un tubo continuo a partir del material de envasado suministrado en banda; la banda de material de envasado es esterilizada en la máquina de envasado, por ejemplo aplicando un agente químico esterilizante , tal como una solución de peróxido de hidrógeno, que, una vez completada la esterilización, se elimina de las superficies del material de envasado, por ejemplo, se evapora por calentamiento, y la banda de material de envasado, esterilizada de esta manera, es mantenida en un entorno cerrado, estéril, y es plegada y sellada longitudinalmente para formar un tubo vertical.

El tubo es llenado con el producto alimenticio esterilizado o procesado estéril, y es sellado y cortado posteriormente a lo largo de secciones transversales separadas homogéneamente para formar envases con forma de almohadilla o cojín (“pillow pack”) , que son plegados mecánicamente, a continuación, para formar envases acabados respectivos, por ejemplo, sustancialmente con forma de paralelepípedo.

Como alternativa, el material de envasado puede ser cortado en piezas en bruto, que se conforman en envases en husillos de conformación, y los envases se llenan con el producto alimenticio y se sellan. Un ejemplo de este tipo de envase es el denominado envase "gable-top" (con la parte superior en dos aguas) conocido por el nombre comercial Tetra Rex (marca registrada) .

Para abrir los envases descritos anteriormente, se han propuesto diversas soluciones de dispositivos de apertura.

Una primera solución de dispositivo de apertura comprende un parche definido por una pequeña lámina de un material plástico termosellable, y que es sellado térmicamente sobre un orificio respectivo sobre un lado de la banda que forma eventualmente el interior del envase, y una lengüeta desprendible aplicada al lado opuesto del material de envasado y sellada térmicamente al parche. La lengüeta y el parche se adhieren entre sí, de manera que, cuando la lengüeta es desprendida, la parte del parche sellado térmicamente a la misma se retira también para descubrir el orificio.

Como alternativa, una segunda solución comprende dispositivos de apertura cerrables que son aplicados inyectando material plástico directamente sobre los orificios de la banda. En este caso, la estación de aplicación es una estación de moldeo.

Por último, una tercera solución de dispositivo de apertura comprende un bastidor que define una abertura y montado alrededor de una parte perforable o desmontable del material de envasado.

La parte perforable del envase puede estar definida por un orificio denominado orificio "pre-laminado", es decir, un orificio formado solo en la capa base y cubierto por las otras capas de laminación, incluyendo la capa de material de barrera de gas. También en este caso, la estación de aplicación es una estación de moldeo.

Más precisamente, la banda es provista de una pluralidad de orificios prelaminados en una fábrica de material de

envasado y, a continuación, es suministrada a la máquina de envasado.

A continuación, la banda es desenrollada desde una bobina dentro de la máquina de envasado. Posteriormente, la banda es suministrada, paso a paso, a la estación de aplicación antes de que el material de envasado sea plegado para formar un tubo. En particular, la banda es suministrada hacia la estación de moldeo a lo largo de una primera dirección.

El moldeo de dispositivos de apertura en la estación de moldeo requiere que los orificios pre-laminados sean suministrados en una posición correcta con respecto a la estación de moldeo.

Sin embargo, debido a diversas razones, entre las mismas, por ejemplo, errores de alineación dentro de la bobina, las posiciones reales de los orificios pre-laminados pueden ser diferentes de las posiciones teóricas, que son necesarias para un moldeo correcto del dispositivo de apertura en la estación de moldeo.

Consiguientemente, es necesario ajustar la posición de la banda antes de que llegue a la estación de moldeo.

El documento EP-A-1122169, a nombre del mismo solicitante, divulga un dispositivo para ajustar la posición de la banda de material de envasado en una máquina de envasado a lo largo de una segunda dirección, que es transversal a la primera dirección.

En mayor detalle, la banda de material de envasado es suministrada a través de la máquina a lo largo de una ruta definida por una pluralidad de rodillos de accionamiento o de transmisión. En particular, la ruta es paralela a la primera dirección.

El dispositivo comprende una corredera desplazable a lo largo de la segunda dirección, un elemento de agarre para sujetar y desplazar la banda en la segunda dirección, y un motor para controlar la corredera.

El dispositivo comprende también un par de sensores para detectar la posición de la banda, y una unidad de control conectada a los sensores y que controla el motor para mover la corredera a lo largo de la segunda dirección en respuesta a los valores detectados por los sensores.

Debido al hecho de que el material de envasado es simultáneamente soportad por rodillos fijos y movido por un elemento de agarre con respecto a los rodillos, el material de envasado es sometido a esfuerzo y, por lo tanto, puede ser dañado.

Se percibe una necesidad por parte de la industria de suministrar a la estación de aplicación el material de envasado que tiene las áreas en las que se aplicarán los dispositivos de apertura en la posición correcta mientras se reduce el riesgo de dañar el material de envasado.

Además, el elemento de agarre del dispositivo divulgado en el documento EP-A-1122169 comprende una placa de soporte articulada a la corredera. La placa está equipada con un brazo que soporta una zapata que coopera, durante el uso, con un borde de la banda. El elemento de agarre está sometido a la fuerza elástica de un muelle de baja rigidez estirado entre un miembro de sujeción y un brazo auxiliar que sobresale transversalmente desde la placa. La placa soporta también dos ejes, que están equipados con rodillos locos que ruedan en el lado opuesto de la banda. Consiguientemente, durante el uso, el elemento de agarre está inclinado hacia delante en una posición definida por un equilibrio entre la acción del muelle, la reacción de la banda sobre las zapatas, y la fuerza de fricción entre la banda en movimiento y los rodillos.

También se percibe en la industria una necesidad de suministrar a la estación de aplicación el material de envasado que tiene las áreas en las que se aplicarán los dispositivos de apertura en la posición correcta mientras se reduce el número de los componentes totales del dispositivo.

Un objeto de la presente invención es proporcionar un dispositivo para suministrar una banda de un material de envasado a lo largo de una ruta y hacia... [Seguir leyendo]

Reivindicaciones:

1. Un dispositivo (10) para suministrar una banda (3) de un material de envasado a lo largo de una ruta (P) y hacia una estación (26) de aplicación; comprendiendo dicho material de envasado una pluralidad de áreas en las que dicha estación (26) de aplicación aplica, durante el uso, dispositivos (4) de apertura respectivos;

comprendiendo dicho dispositivo (10) :

medios (11, 12) de avance para hacer avanzar dicha banda (3) a lo largo de una primera dirección (A) paralela a dicha ruta (P) ;

un sensor (15) para generar una pluralidad de señales (M1, M2, M3) de medición asociadas a las posiciones de dichas áreas; y

un primer motor (14) controlable en base a al menos una de dichas señales (M1, M2, M3) de medición;

caracterizado por que dicho primer motor (14) está conectado operativamente a dichos medios (11, 12) de avance para mover dichos medios (11, 12) de avance a lo largo de una segunda dirección (T) transversal a dicha ruta (P) .

2. Dispositivo según la reivindicación 1, caracterizado por que comprende una unidad (30) de control que, durante el uso, recibe dichas señales (M1, M2, M3) de medición desde dicho sensor (15) y genera, en base a al menos una de entre dichas señales (M1, M2, M3) de medición, una primera señal (S2) de control, para dicho primer motor (14) .

3. Dispositivo según la reivindicación 1 ó 2, caracterizado por que dichas señales (M1, M2, M3) de medición están asociadas a las posiciones de los marcadores (C1, C2, C3) magnéticos respectivos transportados por dicha banda (3) ;

estando asociadas las posiciones de dichos marcadores (C1, C2, C3) magnéticos a las posiciones de dichas áreas respectivas.

4. Dispositivo según la reivindicación 2 ó 3, caracterizado por que dichos medios (11, 12) de avance comprenden un segundo motor (11) para hacer avanzar dicho material de envasado a lo largo de dicha primera dirección (A) ; siendo dicho segundo motor (11) controlable usando una segunda señal (S1) de control que es generada por dicha unidad (30) de control en base a al menos una de dichas señales (M1, M2, M3) de medición.

5. Dispositivo según una cualquiera de las reivindicaciones anteriores, caracterizado por que comprende:

! un bastidor (16) fijo que transporta dicho primer motor (14) ; y

! una estructura (17) que es móvil con respecto a dicho bastidor (16) a lo largo de dicha segunda dirección (T) y en el que están montados dichos medios (11, 12) de avance.

6. Una unidad para aplicar una pluralidad de dispositivos (4) de apertura en dichas áreas respectivas de una banda (3) de un material de envasado, que comprende:

! una estación (26) de aplicación;

! un dispositivo según una cualquiera de las reivindicaciones 1 a 5 y que está dispuesto aguas arriba de dicha estación (26) de aplicación con referencia a una dirección de avance de dicho material de envasado 35 a lo largo de dicha ruta (P) ; y

! un dispositivo (25) adicional que está dispuesto aguas abajo de dicha estación (26) de aplicación con referencia a una dirección de avance de dicho material de envasado a lo largo de dicha ruta (P) ;

comprendiendo dicho dispositivo (25) adicional, a su vez:

! medios (44) de avance adicionales para hacer avanzar dicha banda (3) a lo largo de dicha ruta 40 (P) ; y

! un tercer motor (41) conectado operativamente a dichos medios (44) de avance adicionales para mover dichos medios (44) de avance adicionales a lo largo de dicha segunda dirección (T) .

7. Unidad de la reivindicación 6, cuando la reivindicación 6 es añadida a cualquiera de las reivindicaciones 2 a 5,

caracterizado por que dicho tercer motor (44) es controlable por una tercera señal (S4) de control generada por 45 dicha unidad (30) de control en base a al menos una de entre dichas señales (M1, M2, M3) de medición, y está

conectado operativamente a dichos medios (44) de avance adicionales para hacer avanzar dichos medios (44) de avance adicionales a lo largo de dicha segunda dirección (T) .

8. Unidad según la reivindicación 6 ó 7, caracterizada por que dicha estación (26) de aplicación es una estación de moldeo, y dichas áreas son orificios pre-laminados en los que dicha estación (26) de aplicación aplica, durante el uso, dichos dispositivos (4) de apertura respectivos.

9. Un procedimiento para suministrar una banda de un material de envasado a lo largo de una ruta (P) y hacia una estación (26) de aplicación; comprendiendo dicho material de envasado una pluralidad de áreas en las que dicha estación (26) de aplicación aplica dispositivos (4) de apertura respectivos;

comprendiendo dicho procedimiento las etapas de:

! hacer avanzar dicha banda (3) a lo largo de una primera dirección (A) paralela a dicha ruta (P) usando primeros medios (11, 12) de avance;

! detectar las posiciones de dichas áreas; y

! generar una pluralidad de señales (M1, M2, M3) de medición, que están asociadas a las posiciones de dichas áreas;

estando caracterizado dicho procedimiento por que comprende la etapa de mover transversalmente, en base a al menos una de entre dichas señales (M1, M2, M3) de medición, dichos primeros medios (11, 12) de avance a lo largo de una segunda dirección (T) transversal a dicha ruta (P) .

10. Procedimiento según la reivindicación 9, caracterizado por que dicha etapa de generación comprende la etapa de detectar las posiciones de una pluralidad de marcadores (C1, C2, C3) magnéticos que son transportados por dicha banda (3) y están asociados a las posiciones de dichas áreas.

11. Procedimiento según la reivindicación 9 ó 10, caracterizado por que dicha etapa de avance comprende la etapa de hacer avanzar, paso a paso, una parte (24) de dicha banda que tiene un número determinado de áreas; comprendiendo dicha etapa de generación las etapas de:

! evaluar la diferencia entre las posiciones detectadas y las teóricas de cada área de dicho número determinado; y

! evaluar los valores máximo y mínimo de dicha diferencia;

comprendiendo dicha etapa de movimiento transversalmente la etapa de mover dichos medios (11, 12) de avance a lo largo de dicha segunda dirección (T) y en base al valor medio entre dichos valores máximo y mínimo de dichas diferencias.

12. Procedimiento según una cualquiera de las reivindicaciones 9 a 11, caracterizado por que dicha etapa de avance comprende la etapa de hacer avanzar dicha banda (3) en base a al menos una de dichas señales (M1, M2, M3) medidas.

13. Procedimiento de la reivindicación 12, cuando depende de la reivindicación 11, caracterizado por que dicha etapa de avance se realiza en base a la diferencia entre la posición detectada y la posición teórica de una única área de entre dicho número determinado.

14. Un procedimiento para aplicar una pluralidad de dispositivos (4) de apertura sobre dichas áreas respectivas de una banda (3) de un material de envasado, que comprende:

! las etapas de un procedimiento de suministro según una cualquiera de las reivindicaciones 9 a 13 aguas arriba de dicha estación (26) de aplicación;

! la etapa de hacer avanzar adicionalmente dicha banda (3) a lo largo de dicha ruta (P) aguas abajo de dicha estación (26) de aplicación usando medios (44) de avance adicionales; y

! la etapa de mover transversalmente, en base a dichas señales (M1, M2, M3) medidas, dichos medios (44) de avance adicionales a lo largo de dicha segunda dirección (T) transversal a dicha ruta (P) .

15. Procedimiento según la reivindicación 14, caracterizado por que dicha etapa de mover transversalmente dichos medios (11, 12) de avance comprende la etapa de mover dichos primera medios (11, 12) de avance una primera distancia a lo largo de dicha segunda dirección (T) , y dicha etapa de mover transversalmente dichos medios (44) de avance adicionales comprende la etapa de mover dichos medios (44) de avance adicionales dicha primera distancia a lo largo de dicha segunda dirección (T) .

Patentes similares o relacionadas:

Paquete de billetes de lotería y método asociado para desenvolver el paquete y conectar billetes de lotería de paquetes adyacentes, del 17 de Junio de 2020, de SCIENTIFIC GAMES HOLDINGS LIMITED: Un método para manipular paquetes de billetes de lotería interconectados, en donde cada paquete de billete de lotería […]

Proceso para producir envases flexibles con sistema de dispensación microcapilar, del 15 de Abril de 2020, de Dow Global Technologies LLC: Un proceso para producir una bolsa flexible (50a, 50b) que comprende: colocar una tira microcapilar entre dos películas flexibles […]

Mecanismo de suministro de boquilla de vertido y máquina de sellado de boquilla de vertido, del 12 de Febrero de 2020, de TOYO JIDOKI CO., LTD.: Un mecanismo de suministro de boquilla de vertido que comprende: un dispositivo de retención de boquilla de vertido para retener […]

Soldadura de una boquilla de toma, del 19 de Noviembre de 2019, de GEORG MENSHEN GMBH + CO. KG: La invención se refiere a un procedimiento para soldar una boquilla de toma con su área de soldadura, que presenta nervios, entre las láminas de plástico […]

Método y máquina de envasado, del 10 de Julio de 2019, de ULMA Packaging Technological Centre, S. COOP: Método de envasado para una máquina de envasado, en el que se suministra un tubo de lámina generado a partir de una lámina continua, en […]

Recipiente flexible con racor, del 3 de Julio de 2019, de Dow Global Technologies LLC: Un recipiente flexible que comprende: (A) cuatro paneles , comprendiendo cada panel una película multicapa flexible que comprende […]

Proceso para producción in situ de sistema de dispensación microcapilar para saquito flexible, del 15 de Mayo de 2019, de Dow Global Technologies LLC: Un proceso para producir un saquito flexible (50a, 50b, 50c, 150a, 150b) que comprende: colocar un elemento precursor capilar (CPE) (2, 2a, 102) entre dos películas […]

Máquina envasadora automática horizontal, del 30 de Abril de 2019, de MESPACK, S.L: Máquina envasadora automática horizontal, comprendiendo: una sección de formación de envases flexibles a partir de lámina continua de material termosoldable, o […]