Sistema de inyección de resina en útiles de moldeo.

Método de inyección en útiles de moldeo de piezas, consiste en un método de actuación para el curado,

de piezas de fabricación en materiales compuestos, define los elementos mínimos necesarios para el conexionado de la inyección de resina en los útiles de moldeo (6) no refiriéndose a conexiones tanto eléctricas como de control, es por tanto un sistema de actuación, en los elementos que trabajan bajo presión en los procesos de moldeo de piezas de materiales compuestos y cuyo fin es el de evitar las porosidades como la rotura de las conexiones durante el citado proceso.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201200440.

Solicitante: TOLEDO GARCÍA, Migue Angel.

Nacionalidad solicitante: España.

Inventor/es: TOLEDO GARCÍA,Migue Angel.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C45/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › Moldeo por inyección, es decir, forzando un volumen determinado de material de moldeo a través de una boquilla en un molde cerrado; Aparatos a este efecto (moldeo por inyección-soplado B29C 49/06).

Fragmento de la descripción:

Sistema de inyección de resina en útiles de moldeo.

Objeto de la invención Sistema de inyección de resina en útiles de moldeo, la presente invención establece los medios así como la forma, de realizar la inyección de resina en útiles de moldeo, fabricados en materiales compuestos, cinta de grafito o carbono. El objetivo de este invento es tratar de conseguir un método, que elimine los actuales problemas de porosidad, falta de resina y rotura de conexiones durante el curado de piezas, fabricadas con materiales compuestos de fibras de carbono, vidrio o kevlar.

Estado de la técnica Sistema de inyección de resina en útiles de moldeo, es un sistema de reciente aparición en materiales compuestos, la mayor parte de la fabricación tanto en fibra de carbono y vidrio, se realiza normalmente en autoclaves, donde durante el proceso de curado de los materiales, se controlan los parámetros de presión temperatura y tiempo. En la actualidad muchos de los procesos han derivado, de la utilización de tejidos pre impregnados al tejido seco con inyección de resina, durante el proceso de curado de las piezas.

El proceso del sistema de inyección de resina en útiles de moldeo, precisa de un gran gasto de energía, dado que los útiles al tratarse de un proceso de inyección, precisan ser muy robustos al necesitar de una gran presión, en el interior de los útiles de moldeo, y garantizar el correcto llenado de resina en todo el útil de moldeo. Los útiles para evitar deformaciones y aumentar su duración, suelen estar fabricados en acero o aleaciones de hierro.

El uso de presión en los útiles de moldeo, supone un problema debido al tamaño, un gran volumen con una gran superficie que tiene que ser estanca, precisa un buen cierre para mantener la hermeticidad del útil, este hecho hace que se tenga que recurrir a la utilización de prensas de gran tamaño, o a la fijación del cierre por medio de elementos metálicos de gran robustez.

Como en los sistemas pre impregnados, en los sistemas de inyección se vigilan tanto temperaturas como presión y tiempo, pero no precisa la utilización de autoclaves, para la realización del proceso, aunque si puede ser utilizado.

Descripción de la invención

Método de inyección en útiles de moldeo de piezas, el siguiente método explica la manera de inyectar resina, en el interior de los útiles de moldeo. Como paso previo a la inyección, realizaremos un alto vacío en el útil de moldeo (6) , con el fin de asegurar la estanqueidad en el interior del útil de moldeo (6) , este paso debe de hacerse, antes de la colocación del útil en el lugar de inyección, y para realizarlo utilizaremos tapones de silicona realizados para ese fin, la hermeticidad del útil, es la que nos garantizará un correcto proceso de inyección.

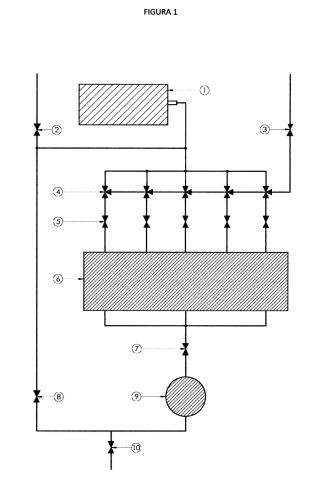

1º La realización de las conexiones se realizará según el esquema de la figura 1, prestando atención al conexionado de las tuberías que van desde el calderín de presión de resina (9) , hasta el útil de moldeo (6) , tendrán la misma longitud, y se tratará de evitar la colocación de piezas tales como tés, que pudieran dificultar el paso de resina, al útil de moldeo (6) .

2º Si el calderín de presión de resina (9) , tiene más de una salida para la inyección de piezas, se procederá a la utilización de todas las salidas, para aumentar el caudal de resina procedente del calderín de presión de resina (9) , hasta el útil de moldeo (6) , sin tener que aumentar la presión, en el calderín de presión de resina (9) .

3º Las tuberías de conexión entre el calderín de presión de resina (9) , y el útil de moldeo (6) , estarán dispuestas con un sistema de generación de calor autónomo, es decir incorporarán una resistencia para calentar la tubería.

4º Las tuberías de conexión que van desde el útil de moldeo (6) , hasta las válvulas de tres vías (4) , tendrán la misma longitud y esta longitud será lo mas corta posible, con el fin de evitar un enfriamiento rápido de la resina procedente del útil de moldeo (6) .

5º Las válvulas de tres vías (4) , se conexionarán de la siguiente manera, la tubería de conexión que va desde el útil de moldeo (6) , hasta la válvula de tres vías (4) , se conectara de manera que siempre esté comunicada, con el calderín de presión de aire (1) , o con la válvula de entrada de vacío (3) .

6º Todo el proceso de inyección, se realizará de manera que el útil de moldeo (6) , esté situado en el punto mas bajo del sistema, es decir tanto el calderín de presión de aire (1) , como el calderín de presión de resina (9) o las tuberías

de conexión, de los distintos elementos que conforman el sistema, estarán situados por encima del nivel del útil de moldeo (6) .

Proceso de inyección de resina, suponemos que la realización de las conexiones ya está realizada según la figura 1, el útil de moldeo (6) , está herméticamente cerrado y en contacto con una superficie calefactable, comenzamos haciendo el vacío en el útil de moldeo (6) , hacemos una comprobación de que no existen fugas en las conexiones ni en los demás elementos asociados. Comenzamos a calentar el útil de moldeo (6) , hasta una temperatura de 120 grados centígrados, media hora antes de haber alcanzado la temperatura, por parte del útil de moldeo (6) , habremos realizado la desgasificación de la resina, calentándola a una temperatura de ochenta grados centígrados.

Una vez alcanzada la temperatura de 120 grados centígrados en todo el útil de moldeo (6) , abrimos la válvula de inyección de resina (7) , dando paso a la resina que se encuentra en el calderín de presión de resina (9) , a una temperatura próxima a 80 grados centígrados, habiendo sufrido ya el proceso de desgasificación, la resina comenzará a entrar en el útil de moldeo (6) , debido a la menor presión del útil de moldeo (6) , una resistencia evitará el enfriamiento de la resina, a su paso desde el calderín de presión de resina (9) , hasta el útil de moldeo (6) , una vez llenado el útil de moldeo (6) , forzamos la introducción de resina, por medio de la apertura de válvula de entrada de aire a calderín de presión (8) . Debido al aumento de presión en el interior del útil de moldeo (6) , comenzará la aparición de resina, en el interior de las tuberías que van desde el útil de moldeo (6) , hasta las válvulas de tres vías (4) , en el instante que la resina vaya a alcanzar las válvulas de tres vías (4) , giraremos la válvula de corte de salida de resina (5) , con el fin de evitar la llegada de resina a la válvula de tres vías (4) , Una vez cerradas todas las válvulas de corte de salida de resina (5) , giraremos las válvulas de tres vías (4) para someter a la presión del calderín de presión (1) , a todo el circuito, habiendo cerrado la válvula general con regulación de presión de aire (2) , y abriendo las válvulas de corte de salida de resina (5) este procedimiento permitirá que el calderín de presión de aire (1) , se comporte como colchón de aire en caso del aumento de presión en el interior del útil de moldeo (5) .

Continuaremos con la elevación de la temperatura, hasta alcanzar la temperatura de curado de la resina, esta temperatura vendrá dada por los datos que ofrece el fabricante de la resina, para el proceso de curado de la misma.

Una vez terminado el tiempo de curado de la pieza, mantendremos la presión sobre el útil de moldeo (6) , hasta el enfriamiento del útil, pero dado que la máquina pudiera ser necesaria para una nueva utilización, vaciaremos el calderín de presión de aire (1) , mediante la válvula de vaciado de circuito (10) , teniendo la siguiente precaución, si el útil de moldeo (6) , conservara una temperatura superior a 90 grados centígrados, las tuberías de conexión del útil de moldeo (6) , deben ser recogidas en la parte superior del útil de moldeo (6) para su traslado.

Descripción de los dibujos La figura 1 representa el esquema del circuito de inyección de resina que está compuesto por los siguientes elementos numerados:

-Calderín de presión de aire.

-Válvula general con regulación de presión de aire.

-Válvula de entrada de vacío.

-Válvula de tres vías.

- Válvula de corte de salida de resina.

-Útil de moldeo.

-Válvula de inyección de resina.

-Válvula de entrada de aire a calderín de presión.

-Calderín de presión de resina.

- Válvula de vaciado de circuito.

Modo de realización La forma de realización, así como la colocación de los elementos, para la realización del método de inyección de resina en útiles de moldeo, viene dada por la situación del útil de moldeo, que debe de estar en el...

Reivindicaciones:

1. Sistema de inyección de resina en útiles de moldeo, caracterizado por una válvula de entrada de vacío (3) y una válvula general con regulación de presión de aire (2) que surten de vacío y aire a presión al conjunto formado por un calderín de presión de aire (1) , un útil de moldeo (6) , un calderín de presión de resina (9) , mas el conexionado formado por las tuberías de conexión y válvulas de dos y tres vías, del circuito de inyección de resina.

2. Sistema de inyección de resina en útiles de moldeo, según reivindicación 1, caracterizado por que el calderín de presión de aire (1) , se abastece de aire a presión, de una fuente de aire a presión externa, al circuito de inyección de resina, mediante una válvula general con regulación de presión de aire (2) .

3. Sistema de inyección de resina en útiles de moldeo, según reivindicación 1 y 2, caracterizado por que el cierre de la válvula general con regulación de presión de aire (2) , hace que el circuito de inyección de resina, quede sometido a la presión, existente en el calderín de presión de aire (1) , mediante la válvula de entrada de aire al calderín de presión (8) , las válvulas de tres vías (4) , y las válvulas de corte de salida de resina (5) .

4. Sistema de inyección de resina en útiles de moldeo, según reivindicación 1, caracterizado por que la válvula de entrada de vacío (3) , se abastece de vacío de una fuente externa al circuito de inyección de resina, y abastece de vacío al circuito de inyección de resina, mediante las válvulas de tres vías (4) , y la válvula de corte de salida de resina (5) .

5. Sistema de inyección de resina en útiles de moldeo, según reivindicación 1, caracterizado por que el circuito de inyección de resina, se podrá someter a la presión atmosférica, mediante la apertura de una válvula de vaciado de circuito (10) .

6. Sistema de inyección de resina en útiles de moldeo, según reivindicación 1, caracterizado por que la inyección de resina en el circuito de inyección, se realiza mediante el calderín de presión de resina (9) , y una vez que aparece la resina, por las válvulas de corte de salida de resina (5) , se vuelve a inyectar esa resina, mediante la presión recibida del calderín de presión de aire (1) .

Patentes similares o relacionadas:

Métodos, composiciones y mezclas para formar artículos que tienen resistencia al resquebrajamiento por estrés ambiental mejorada, del 15 de Julio de 2020, de VIVA HEALTHCARE PACKAGING LIMITED: Un proceso para la fabricación de artículos flexibles de paredes delgadas que comprende las etapas de moldeo por inyección de una mezcla de polímeros que tiene un MFI > […]

Métodos para formar artículos que tienen resistencia al agrietamiento por tensión ambiental, del 8 de Julio de 2020, de VIVA HEALTHCARE PACKAGING LIMITED: Un proceso para la fabricación de un artículo de paredes delgadas flexible, dicho proceso comprende moldear por inyección una mezcla de (a) por lo […]

Un método de fabricación de un sistema de apertura para un recipiente, del 13 de Mayo de 2020, de TETRA LAVAL HOLDINGS & FINANCE S.A.: Un método de fabricación de un sistema de apertura para un recipiente, comprendiendo el recipiente un material de envasado que tiene un exterior […]

Composiciones de polietileno, procesos y cierres, del 15 de Abril de 2020, de NOVA CHEMICALS (INTERNATIONAL) S.A.: Un cierre, comprendiendo dicho cierre una composición de polietileno bimodal que comprende: del 10 al 70 % en peso de un primer copolímero de etileno que tiene […]

Manija flexible con superficie parcialmente texturada, del 8 de Abril de 2020, de Eaton Intelligent Power Limited: Manija moldeada para un mango de herramienta destinada para ser agitada con fuerza y velocidad, comprendiendo: un elemento tubular formado […]

Método para fabricar un elemento de conexión, del 8 de Abril de 2020, de GOTTLIEB BINDER GMBH & CO. KG: Método para fabricar un elemento de conexión usando un método de moldeo por inyección de espuma, en donde una parte de sujeción con elementos […]

Herramienta de moldeo por inyección de plástico para la fabricación de un elemento de moldeo por inyección multicomponente, del 8 de Abril de 2020, de B. BRAUN MELSUNGEN AG: Herramienta de moldeo por inyección de plástico para la fabricación de un elemento de moldeo por inyección multicomponente con un componente […]

Aditivo para prevenir la separación de fases de aditivo de perfil bajo en composiciones de poliéster termoendurecido insaturado, del 8 de Abril de 2020, de LUBRIZOL ADVANCED MATERIALS, INC.: Una composición de moldeo de resina insaturada que comprende (a) un aditivo para evitar la separación de fases; (b) un polímero polimerizado […]