Proceso para producir un material textil de fibra de carbono tejida.

Un método para producir un material (18a, 18b, 18c) textil tejido de fibra de carbono uni-direccional tejido con unahebra de fibra de carbono que tiene una finura de 400 a 6.

000 tex como hilo de urdimbre (5, 5a, 5b, 5c) y una fibraauxiliar que tiene una finura de 1/5 o menos la de la hebra de fibra de carbono como hilo de trama (14),caracterizado por que la tejedura de los hilos para obtener el material (18a, 18b, 18c) textil tejido de fibra decarbono uni-direccional se lleva a cabo usando un telar (10) de chorro de aire en el que el lizo (6) del movimiento decalada presenta un ángulo de reposo dentro del intervalo de 0 a 50º,

se teje de forma simultánea una estructura de tejedura diferente (19a, 19b) al menos en un extremo que es el ladoopuesto (B) del lado de inserción del hilo de trama del material textil (18a, 18b, 18c) tejido de fibra de carbono tejidausando hilo de trama (14) que provoca la tejedura del material (18a, 18b, 18c) textil tejido de fibra de carbono, y seproporciona un rizado a la estructura de tejedura diferente (19a, 19b) después de cortar el hilo de tejedura (14) entrela estructura de tejedura diferente (19a, 19b) y el material (18a, 18b, 18c) textil tejido de fibra de carbono con el finde separar la estructura de tejedura diferente (19a, 19b) del material (18a, 18b, 18c) textil tejido de fibra de carbono.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/JP2007/059145.

Solicitante: TORAY INDUSTRIES, INC..

Nacionalidad solicitante: Japón.

Dirección: 1-1, NIHONBASHI-MUROMACHI 2-CHOME CHUO-KU TOKYO 103-8666 JAPON.

Inventor/es: HORIBE, IKUO, MIYAMOTO, SHIGERU, WADAHARA,EISUKE, TAKEZAWA,KENICHI, KURIHARA,KUNIYOSHI, OHNO,KAZUHIRO.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- D03D49/04 TEXTILES; PAPEL. › D03 TEJIDO. › D03D TEJIDOS; METODOS DE TEJIDO; MAQUINAS PARA TEJER. › D03D 49/00 Partes constitutivas o características de estructura no particulares de telares de un tipo particular (templazo D03J 1/22). › Control de la tensión de la urdimbre o del tejido.

PDF original: ES-2398976_T3.pdf

Fragmento de la descripción:

Proceso para producir un material textil de fibra de carbono tejida

Campo de la Invención La presente invención se refiere a un método para producir un material textil tejido de fibra de carbono unidireccional en el que cada hebra de urdimbre formada por una hebra de fibra de carbono es uniforme y las hebras de trama se encuentran alineadas de manera rectilínea sin ondulación, y esto resulta excelente en cuanto a calidad. En particular, se refiere a un método para producir un material textil tejido de fibra de carbono que puede producir un material textil tejido de fibra de carbono en el cual la longitud de cada hilo de urdimbre formado por una hebra de fibra de carbono es uniforme y el hilo de trama se encuentra alineado de forma rectilínea sin ondulación al tiempo que se mejora de manera destacable la productividad (velocidad de producción) .

Técnica Anterior

De manera convencional, con frecuencia ha existido el caso en el que el material textil tejido de fibra de vidrio se somete a tejido usando un telar de chorro de aire como en los Documentos de Patente 1 y 2, por ejemplo. Esto es porque la tejedura industrial ha sido posible debido al cumplimiento de las siguientes condiciones: apenas se genera deshilachado debido a que el estiramiento hasta rotura de la fibra de vidrio usada es tan elevado como aproximadamente 4%, su finura es tan pequeña como de 8 a 100 tex por ejemplo, y la densidad de tejedura (el número de hebras de urdimbre, el número de hebras de trama) es elevada, y el material textil tejido que se pretende someter a tejido es un material textil tejido bi-direccional en el que la fibra de vidrio se encuentra dispuesta en dos direcciones.

Por otra parte, con frecuencia ha existido el caso en el que el material textil tejido de fibra de carbono se somete a tejido usando un telar con lanzadera, un telar de espadín tramador, o similar como en el Documento de Patente 3 por ejemplo. Esto es porque se ha considerado que, en la actualidad, resulta difícil tejer industrialmente una fibra de carbono usando un telar de chorro de aire por el motivo de que no existe explicación de un método específico de tejedura específica de la fibra de carbono por medio de un telar de chorro de aire, se genera deshilachado fácilmente debido a que el estiramiento hasta rotura de la fibra de carbono es tan bajo como aproximadamente 1, 5 a 2%, y su finura es tan grande como de 333 a 3.333 tex por ejemplo, y la densidad de tejedura es baja, aunque en el Documento de Patente 1, se muestra un telar de chorro de aire como ejemplo de telar, y se describe un material textil tejido formado por una fibra inorgánica tal como fibra de carbono como ejemplo de material textil tejido.

No obstante, en la fabricación de material textil tejido de fibra de carbono usando el telar con lanzadera o un telar con espadín tramador, no se pudo conseguir elevada productividad, es decir, elevada velocidad de producción (velocidad de rotación del telar) debido a los siguientes motivos.

A. Limitaciones en la Maquinaria de Tejedura del Telar

(1) En el caso de usar un telar con lanzadera o un telar con espadín tramador, existe un límite superior de la velocidad física en el movimiento de inserción del hilo de trama por parte de la lanzadera o del espadín tramador.

(2) En la inserción del hilo de trama, los hilos de urdimbre experimentan rozadura debido al contacto directo con la lanzadera o el espadín tramador durante la tejedura a elevada velocidad de rotación, y se genera con facilidad deshilachado de la hebra de fibra de carbono.

(3) Durante el suministro del hilo de trama, los hilos de urdimbre adyacentes experimentan rozadura por medio del movimiento de calada del hilo de urdimbre durante la tejedura a elevada velocidad de rotación, y se genera con facilidad deshilachado de la hebra de fibra de carbono.

B. Limitaciones del Material Tejido que se Pretende Someter a Tejido (1) . En el caso de un material textil tejido bidireccional en el cual se usa una hebra de fibra de carbono como hilo de urdimbre e hilo de trama, para la inserción del hilo de trama, los hilos de urdimbre y los hilos de trama experimentan rozadura por medio del contacto directo de unos con los otros durante la tejedura a elevada velocidad de rotación, y se genera con facilidad deshilachado de la hebra de fibra de carbono, dependiendo del telar usado o de las condiciones de tejedura.

C. Limitaciones de la Fibra de Carbono Usada (1) El deshilachado se genera con facilidad debido a que el estiramiento hasta rotura de la hebra de fibra de carbono es bajo.

Además, en el caso de la tejedura por medio de telar con lanzadera o telar con espadín tramador, resulta difícil hacer que el ángulo de reposo del lizo en el movimiento de calada sea pequeño; debido a ello, la fluctuación de la tensión de hilo de urdimbre se hace grande, y existe el problema de que se generen fácilmente irregularidades, que no pueden ser ignoradas, en el material textil tejido de fibra de carbono tejida. De manera especial, en el material textil

de fibra de carbono, se ha usado ampliamente un material textil tejido uni-direccional en el cual se usan hebras de fibra de carbono con elevada finura como hilo de urdimbre y en el que se usan hebras auxiliares con reducida finura (por ejemplo, hilo de fibra de vidrio) como hilo de trama, para la reparación y el refuerzo de una estructura de hormigón o similar, por ejemplo. No obstante, durante la tejedura de dicho material textil tejido uni-direccional, en cada etapa de tejedura, conducción y enrollado del material textil tejido de fibra de carbono, el hilo de trama que presenta finura reducida es fácilmente deslizado por el hilo de urdimbre que son las hebras de fibra de carbono que presentan elevada finura y se mueve ligeramente, y existe el problema de que el hilo de trama se ondule (distorsione) y no pueda ser alineado de manera rectilínea.

Además, para el problema de productividad anteriormente mencionado, se describe un contenido para producir un material textil tejido de fibra de carbono por medio de un telar de chorro de agua que usa agua en el Documento de Patente 4. En el presente documento, existe una descripción acerca de que se puede producir un material textil tejido de fibra de carbono que presenta una estructura de tejedura en la cual tanto el hilo de urdimbre como el hilo de trama están formados por fibra de carbono, a una velocidad de 0, 8 m/min, usando una fibra de carbono que presenta una finura de 200 tex. No obstante, cuando el material textil tejido de fibra de carbono es sometido a tejido usando agua, el agente de tratamiento (tal como un agente encolante o un agente de acoplamiento) que se proporciona a las hebras de fibra de carbono es desplazado o deteriorado por el agua, y existe el problema de que sea difícil obtener las propiedades físicas que se desean para material textil tejido de fibra de carbono (el mismo problema sucede para el material textil tejido de fibra de vidrio) . Además, también existe un problema en el tratamiento de residuos líquidos en los cuales se encuentra disuelto el agente de tratamiento superficial. Por tanto, la producción de un material textil tejido de fibra de carbono por medio de un telar de chorro de agua no resulta práctica como método de tejedura industrial.

Como tal, no se ha encontrado un método para producir un material textil tejido de fibra de carbono que logre elevada productividad en las técnicas convencionales tales como en los Documentos de Patente 1 a 4, y dicha técnica de producción se desea con entusiasmo.

El documento WO 2005/24111 A1 describe un método y equipamiento para fabricar un material textil reforzado formado por medio de tejedura de fibras reforzadas al menos como urdimbre, caracterizándose el método por comprender las etapas de mover recíprocamente cuerpos cilíndricos en la dirección de urdimbre del material textil al tiempo que se hacen rodar sobre el material textil en estado prensado contra el mismo para aumentar la anchura de al menos la urdimbre que forma el material textil en la dirección de la trama. El equipamiento comprende rodillos guía que rotan en contacto superficial con el material textil que pasa de forma continua a través de los mismos, una pluralidad de cuerpos cilíndricos soportados de forma que roten sobre el material textil en contacto superficial con los rodillos guía y partes de conducción que mueven de manera recíproca los cuerpos cilíndricos en la dirección de urdimbre del material textil. Documento de Patente 1: Solicitud de patente japonesa abierta a inspección pública (JP-A) Nº. 2000-8241. Documento de Patente 2: JP-A Nº. 08-325943 Documento de Patente 3: JP-A Nº. 11-001839 Documento de Patente 4: JP-A Nº. 06-341034.

Descripción de la Invención... [Seguir leyendo]

Reivindicaciones:

1. Un método para producir un material (18a, 18b, 18c) textil tejido de fibra de carbono uni-direccional tejido con una hebra de fibra de carbono que tiene una finura de 400 a 6.000 tex como hilo de urdimbre (5, 5a, 5b, 5c) y una fibra auxiliar que tiene una finura de 1/5 o menos la de la hebra de fibra de carbono como hilo de trama (14) , caracterizado por que la tejedura de los hilos para obtener el material (18a, 18b, 18c) textil tejido de fibra de carbono uni-direccional se lleva a cabo usando un telar (10) de chorro de aire en el que el lizo (6) del movimiento de calada presenta un ángulo de reposo dentro del intervalo de 0 a 50º, se teje de forma simultánea una estructura de tejedura diferente (19a, 19b) al menos en un extremo que es el lado opuesto (B) del lado de inserción del hilo de trama del material textil (18a, 18b, 18c) tejido de fibra de carbono tejida usando hilo de trama (14) que provoca la tejedura del material (18a, 18b, 18c) textil tejido de fibra de carbono, y se proporciona un rizado a la estructura de tejedura diferente (19a, 19b) después de cortar el hilo de tejedura (14) entre la estructura de tejedura diferente (19a, 19b) y el material (18a, 18b, 18c) textil tejido de fibra de carbono con el fin de separar la estructura de tejedura diferente (19a, 19b) del material (18a, 18b, 18c) textil tejido de fibra de carbono.

2. El método de producción de acuerdo con la reivindicación 1, en el que la estructura de tejedura diferente (19a, 19b) se coloca de manera que la distancia entre la estructura de tejedura diferente (19a, 19b) y el material (18a, 18b, 18c) textil de tejido de fibra de carbono sea amplia, durante o después de la tejedura de la estructura de tejedura diferente (19a, 19b) .

3. El método de producción de acuerdo con la reivindicación 1 ó 2, en el que se proporciona un rizado a la estructura de tejedura diferente (19a, 19b) haciendo pasar la estructura de tejedura diferente (19a, 19b) a través de una guía que tiene un orificio y haciendo rotar la guía.

4. El método de producción de acuerdo con una cualquiera de las reivindicaciones 1 a 3, en el que el material (18a, 18b, 18c) textil de tejido de fibra de carbono presenta una estructura de tejedura de tafetán, una estructura de tejedura asargada o una estructura de tejedura de raso, y la estructura de tejedura diferente (19a, 19b) presenta una estructura de tejedura de tafetán, una estructura de tejedura de gasa o una estructura en forma de sus combinaciones.

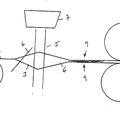

5. El método de producción de acuerdo con una cualquiera de las reivindicaciones 1 a 4, en el que se dispone un cuerpo tubular (15a) en un lado que es el lado opuesto (B) del lado de inserción del hilo de trama del material (18a, 18b, 18c) textil de tejido de fibra de carbono tejida, de manera que el eje cruce la dirección de movimiento del hilo de trama (14) , o un cuerpo tubular (15a) cuyo eje curvado se dispone en un lado que es el lado opuesto (B) del lado de inserción del hilo de trama del material (18a, 18b, 18c) textil de tejido de fibra de carbono tejida, y el hilo de trama

(14) insertado para tejer el material (18a, 18b, 18c) textil de tejido de fibra de carbono se hace pasar a través de un puerto de abertura hasta el otro puerto de abertura del cuerpo tubular (15a) .

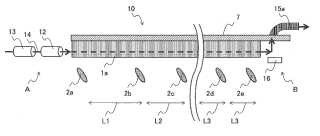

6. El método de producción de acuerdo con una cualquiera de las reivindicaciones 1 a 5, en el que el telar (10) de chorro de aire presenta un boquilla principal (12) y una pluralidad de sub-boquillas (2, 2a, 2b, 2c, 2d, 2e) que expulsan aire, estando dispuestas cada una de las sub-boquillas (2, 2a, 2b, 2c, 2d, 2e) en un intervalo de una por cada 2 a 15 cm de anchura de material textil tejido en el lado aguas abajo de la boquilla principal (12) en la dirección de movimiento del hilo de trama (14) , presentando el telar (10) de chorro de aire una boquilla (13) principal auxiliar que expulsa aire en el lado aguas arriba de la boquilla principal (12) en la dirección de movimiento del hilo de trama (14) y el hilo de trama (14) se mueve por medio de expulsión de aire a partir de esta boquillas (2, 2a, 2b, 2c, 2d, 2e, 12, 13) .

7. El método de producción de acuerdo con una cualquiera de las reivindicaciones 1 a 6, en el que la cantidad de impulso de movimiento de calada del lizo (D3) en el telar (10) de chorro de aire se encuentra dentro del intervalo de 10 a 75 mm.

8. El método de producción de acuerdo con una cualquiera de las reivindicaciones 1 a 7, en el que el movimiento de calada del hilo de urdimbre (5, 5a, 5b, 5c) introducido en el interior del lizo (6) se encuentra al menos parcialmente limitado.

9. El método de producción de acuerdo con una cualquiera de las reivindicaciones 1 a 8, en el que el telar (10) de chorro de aire presenta una pluralidad de boquillas (2, 2a, 2b, 2c, 2d, 2e) que expulsan aire, y cada boquilla (2, 2a, 2b, 2c, 2d, 2e) se encuentra dispuesta de manera que el centro de la sub-boquilla (2, 2a, 2b, 2c, 2d, 2e) y el centro de un diente existan en sustancialmente la misma línea recta paralela a la dirección longitudinal del material (18a, 18b, 18c) textil tejido.

10. El método de producción de acuerdo con una cualquiera de las reivindicaciones 1 a 9, en el que el espesor del diente de un peine de tejedura (7) del telar (10) de chorro de aire se encuentra dentro del intervalo de 0, 1 a 2 mm.

11. El método de producción de acuerdo con una cualquiera de las reivindicaciones 1 a 10, en el que la cantidad (D2) de impulso de batida del telar (10) de chorro de aire se encuentra dentro del intervalo de 50 a 150 mm.

12. El método de producción de acuerdo con una cualquiera de las reivindicaciones 1 a 11, en el que el telar (10) de chorro de aire presenta una pluralidad de sub-boquillas (2, 2a, 2b, 2c, 2d, 2e) que expulsan aire, la anchura del peine de tejedura se encuentra dentro del intervalo de 100 a 350 mm, y la distancia entre la sub-boquilla (2, 2a, 2b, 2c, 2d, 2e) en la parte terminal distal del lado que es el lado opuesto (B) desde el lado de inserción del hilo de trama y la sub-boquilla (2, 2a, 2b, 2c, 2d, 2e) adyacente al mismo es más corta que la distancia que existe entre la sub-boquilla (2, 2a, 2b, 2c, 2d, 2e) de la parte terminal distal del lado (A) de inserción del hilo de trama y la sub-boquilla (2, 2a, 2b, 2c, 2d, 2e) adyacente a la misma.

13. El método de producción de acuerdo con una cualquiera de las reivindicaciones 1 a 12, en el que el peine de tejedura del telar (10) de chorro de aire se encuentra dentro del intervalo de 100 a 350 cm, y se forma una estructura de orillo (19b) en la anchura del peine de tejedura pero exceptuando ambos extremos de la anchura del peine de tejedura.

14. El método de producción de acuerdo con una cualquiera de las reivindicaciones 1 a 13, en el que el hilo de trama

(14) es un hilo de recubrimiento fabricado por medio de recubrimiento de un hilo de filamento de una fibra orgánica con una fibra de vidrio como hilo de núcleo.

15. El método de producción de acuerdo con una cualquiera de las reivindicaciones 1 a 14, en el que el material (18a, 18b, 18c) textil de tejido de fibra de carbono tejida se enrolla una vez en una longitud prescrita L1, y el material (18a, 18b, 18c) textil de tejido de fibra de carbono enrollado se vuelve a enrollar dividiendo en una longitud de producto L2 que es la mitad o menos de la longitud prescrita L1.

16. El método de producción de acuerdo con una cualquiera de las reivindicaciones 1 a 15, en el que la hebra de fibra de carbono que es el hilo de urdimbre (5, 5a, 5b, 5c) se enrolla a partir de una bobina y se coloca en paralelo, y se conduce de manera directa hasta el telar (10) de chorro de aire.

Patentes similares o relacionadas:

TORRE PARA TELAR CON ENJULLOS EN MÓDULOS PARA FABRICAR URDIMBRES CON DIFERENTES TRAMAS EN LA MISMA PIEZA TEXTIL, del 28 de Junio de 2018, de INSTITUTO TECNOLÓGICO Y DE ESTUDIOS SUPERIORES DE OCCIDENTE, A.C: Una torre para telar que permite modificar paulatinamente las características de una misma pieza de tela, modificando el ángulo de entretejido entre […]

PROCEDIMIENTO PARA DESVIAR UN HAZ DE HILOS DE URDIMBRE DURANTE LA TEJEDURIA, Y MAQUINA DE TEJER., del 1 de Junio de 2005, de PICANOL N.V.: Procedimiento para desviar un haz de hilos de urdimbre durante la tejeduría con una máquina de tejer, caracterizado porque el […]

PROCEDIMIENTO Y DISPOSITIVO PARA EL AJUSTE DE UNA REGLA GUIA-HILOS Y/O DE UN MECANISMO DE PARA-URDIMBRE DE UN TELAR., del 1 de Diciembre de 2004, de LINDAUER DORNIER GESELLSCHAFT M.B.H: LA INVENCION SE REFIERE A UNA MAQUINA TEXTIL CUYO SOPORTE POSTERIOR Y/O ALAMBRE DESCENDENTE ESTA COLOCADO EN EL BASTIDOR DE LA MAQUINA , […]

Dispositivo para la regulación de la tensión del hilo a través de un dispositivo de hilos de vuelta., del 1 de Diciembre de 2002, de KLICKER-ENTWICKLUNGS-GMBH: Dispositivo para la regulación de la tensión del hilo a través de un dispositivo de hilos de vuelta y fijo , caracterizado por el hecho de que mediante […]

TENSIOMETRO., del 1 de Abril de 1998, de HEIMBACH IBERICA, S.A.: 1. TENSIOMETRO PARA LA DETERMINACION DE LA TENSION DE TRABAJO DE TELAS TEJIDAS UTILIZADAS EN PROCESOS INDUSTRIALES, QUE SE CARACTERIZA EN QUE ESTA CONSTITUIDO POR UNA […]

UN METODO Y DISPOSITIVO PARA IMPEDIR LA FORMACION DE RAYADURAS EN LA TRAMA DE LA TELA CUANDO SE VUELVE A PONER EN MARCHA UN TELAR DESPUES DE UNA PARADA, del 16 de Febrero de 1995, de ERGOTRON S.A.S. DI DONDI BENELLI DAVIDE & C.: PARA IMPEDIR LA FORMACION DE RAYADURAS DE LA TRAMA DE LA TELA (T) CUANDO SE VUELVE A PONER EN MARCHA UN TELAR DESPUES DE UNA PARADA, LA TENSION DE LA URDIMBRE SE […]

DISPOSICION PARA OBTENER UNA PRESION DIFERENCIADA RECIPROCA EN EL CONTACTO ENTRE DOS CILINDROS, del 16 de Enero de 1988, de O.M.V.OFFICINE MECCANICHE VILMINORE,S.P.A.: Dispositivo para obtener una presión diferenciada recíproca en el contacto entre dos cilindros, caracterizada por el hecho de que uno de dichos cilindros […]

PROCEDIMIENTO PARA LA PRODUCCION DE TEJIDOS, del 1 de Agosto de 2008, de BERGER SEIBA-TECHNOTEX VERWALTUNGS GMBH & CO.: Procedimiento para la producción de tejidos, que presentan, en parte, una zona de una capa y, en parte, una zona de dos capas, especialmente de tejidos de […]

PROCEDIMIENTO PARA LA PRODUCCION DE TEJIDOS, del 1 de Agosto de 2008, de BERGER SEIBA-TECHNOTEX VERWALTUNGS GMBH & CO.: Procedimiento para la producción de tejidos, que presentan, en parte, una zona de una capa y, en parte, una zona de dos capas, especialmente de tejidos de […]