Proceso para conversión de compuestos oxigenados en gasolina.

Un proceso para la preparación de productos hidrocarbonados, que comprende los pasos de

(a) proporcionar una corriente que contiene compuestos oxigenados;

(b) mezclar dicha corriente con una corriente de reciclo para formar una corriente de alimentación de gasolina;

(c) poner en contacto la corriente de alimentación de gasolina con uno o más catalizadores de síntesis de gasolina para obtener una corriente efluente que comprende hidrocarburos superiores que hierven en el intervalo de la gasolina;

(d) retirar del paso (c) la corriente efluente; y

(e) dividir una parte de la corriente efluente para formar la corriente de reciclo que se reduce luego opcionalmente en contenido de agua o se enriquece en hidrógeno, después de lo cual se presuriza y se recicla al paso (b), en donde la corriente que contiene compuestos oxigenados contiene adicionalmente monóxido de carbono y la corriente de reciclo en el paso (e) se somete a una reacción de desplazamiento del gas de agua

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E08015175.

Solicitante: HALDOR TOPSOE A/S.

Nacionalidad solicitante: Dinamarca.

Dirección: NYMOLLEVEJ 55 2800 KGS. LYNGBY DINAMARCA.

Inventor/es: VOSS, BODIL, JOENSEN, FINN, NIELS,CHRISTIAN SCHIODT.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C10G2/00 QUIMICA; METALURGIA. › C10 INDUSTRIAS DEL PETROLEO, GAS O COQUE; GAS DE SINTESIS QUE CONTIENE MONOXIDO DE CARBONO; COMBUSTIBLES; LUBRICANTES; TURBA. › C10G CRACKING DE LOS ACEITES DE HIDROCARBUROS; PRODUCCION DE MEZCLAS DE HIDROCARBUROS LIQUIDOS, p. ej. POR HIDROGENACION DESTRUCTIVA, POR OLIGOMERIZACION, POR POLIMERIZACION (cracking para la producción de hidrógeno o de gas de síntesis C01B; cracking que produce hidrocarburos gaseosos que producen a su vez, hidrocarburos individuales o sus mezclas de composición definida o especificada C07C; cracking que produce coque C10B ); RECUPERACION DE ACEITES DE HIDROCARBUROS A PARTIR DE ESQUISTOS, DE ARENA PETROLIFERA O GASES; REFINO DE MEZCLAS COMPUESTAS PRINCIPALMENTE DE HIDROCARBUROS; REFORMADO DE NAFTA; CERAS MINERALES. › Producción de mezclas líquidas de hidrocarburos de composición no definida a partir de óxidos de carbono.

- C10G3/00 C10G […] › Producción de mezclas de hidrocarburos líquidos a partir de materiales orgánicos que contienen oxígeno, p. ej. aceites grasos, ácidos grasos (producción a partir de materias carbonosas sólidas no fundidas que contienen oxígeno C10G 1/00).

PDF original: ES-2431145_T3.pdf

Fragmento de la descripción:

Proceso para conversión de compuestos oxigenados en gasolina Esta invención se refiere a un proceso mejorado de conversión de una corriente que comprende compuestos oxigenados y agua para obtener un producto de hidrocarburos útiles como gasolina.

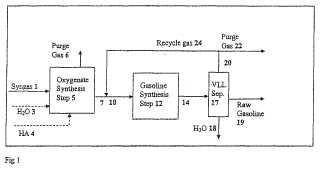

Se conoce desde hace varias décadas el modo de producir productos de gasolina de alto valor a partir de gas de síntesis. El proceso de síntesis conocido comprende los pasos de (1) síntesis de compuestos oxigenados a partir de gas de síntesis, comprendiendo los compuestos oxigenados componentes tales como metanol, dimetil-éter, etanol, propanol, butanol, otros alcoholes superiores y sus éteres, y (2) síntesis de un producto gasolina a partir de los compuestos oxigenados.

El proceso puede tener lugar en dos pasos de conversión individuales, a saber un paso de síntesis de dos pasos, en donde básicamente sólo el producto oxigenado procedente del primer paso, el paso de síntesis de compuestos oxigenados, se alimenta al segundo paso, un paso de síntesis de gasolina; o el mismo puede tener lugar en un esquema de síntesis integrada, en donde el producto total con inclusión de las sustancias reaccionantes no convertidas que comprenden gas de síntesis se hace pasar desde el paso de síntesis de compuestos oxigenados al paso de síntesis de gasolina seguido por enfriamiento y separación de una corriente de producto bruto de hidrocarburos.

En el proceso de síntesis integrado, una porción del gas de síntesis no convertido procedente de la separación aguas abajo del producto hidrocarbonado se recicla al paso de síntesis de compuestos oxigenados a fin de aumentar la conversión del gas de síntesis y proporcionar enfriamiento de las reacciones exotérmicas que tienen lugar.

El producto hidrocarbonado bruto se separa típicamente de cualquier proceso de síntesis por enfriamiento y condensación. El producto hidrocarbonado bruto se somete luego a purificación ulterior, en donde la fracción principal de los alcanos inferiores que tienen 4 átomos de carbono o menos en la fórmula molecular (C4-) se separan de los compuestos de gasolina de punto de ebullición superior deseados que tienen 5 átomos de carbono o más en la fórmula molecular para obtener un producto de gasolina útil.

La alimentación a los procesos de síntesis es gas de síntesis que puede producirse a partir de diversas fuentes hidrocarbonadas por tecnologías convencionales de reformación y gasificación, v.g. gasificación de carbón.

En el paso de síntesis de gasolina, los compuestos oxigenados se convierten en una reacción fuertemente exotérmica en hidrocarburos y agua. La fracción primaria de hidrocarburos tiene un intervalo de ebullición característico del de la gasolina. La fracción de gasolina comprende hidrocarburos normales y ramificados, olefinas, naftenos y aromáticos mononucleares. Adicionalmente, se obtienen como subproductos hidrocarburos de punto de ebullición inferior que incluyen alcanos y olefinas ligeras, los cuales, especialmente propano y butanos representan coproductos valiosos. Se obtienen también como subproductos cantidades menores de etano, metano, hidrógeno y monóxido de carbono.

La conversión de los compuestos oxigenados en gasolina puede tener lugar en uno o más reactores dispuestos en serie y/o en paralelo. El efluente final mezclado está literalmente exento de compuestos oxigenados.

El esquema global de reacción puede especificarse como:

Compuestos oxigenados → hidrocarburos + agua + calor

Los catalizadores empleados para la conversión de compuestos oxigenados en gasolina se seleccionan usualmente de zeolitas. Se prefieren zeolitas con una ratio molar de sílice a alúmina de al menos 12 y dimensiones de poro formados por anillos de hasta 12 miembros, preferiblemente anillos de 10 miembros. Ejemplos de tales zeolitas son ZSM-5, ZSM-11, ZSM-12, ZSM-23, ZSM-35 y ZSM-38. La fabricación de estas zeolitas es bien conocida. Están disponibles también catalizadores comerciales. Se prefiere particularmente ZSM-5 en su forma hidrógeno, es decir HZSM-5. Se conocen también otros aluminosilicatos que convierten productos oxigenados en compuestos de gasolina.

Las presiones de operación en los procesos de síntesis de gasolina integrados están comprendidas entre 25 y 150 bar, y preferiblemente entre 30 y 70 bar. En la síntesis de dos pasos, la presión de operación preferida es de 5 a 50 bar.

El rendimiento de compuestos de gasolina a partir de la conversión de compuestos oxigenados depende entre otras cosas de la temperatura de operación. Adicionalmente, la conversión eficaz de compuestos oxigenados utilizando catalizadores zeolíticos requiere una cierta temperatura mínima que depende del tipo de zeolita aplicado. Las temperaturas de operación típicas son 250-500ºC, con preferencia aproximadamente 300-450ºC. La temperatura de operación más preferible cuando se utilizan catalizadores basados en HZSM-5 para la conversión de compuestos oxigenados en hidrocarburos es 350-420ºC. El aumento de la temperatura de operación por encima de las temperaturas típicas tiene un efecto adverso sobre el rendimiento de hidrocarburos útiles como constituyentes de gasolina.

Los compuestos oxigenados que se alimentan al paso de síntesis de gasolina están contenidos en una corriente equilibrada con un gas portador. En el proceso de síntesis integrado, el gas portador puede contener cantidades considerables de componentes de gas de síntesis tales como hidrógeno, monóxido de carbono, dióxido de carbono e inertes junto con subproductos tales como hidrocarburos inferiores (C4-) , en tanto que en el proceso de síntesis en dos pasos el gas portador está constituido principalmente por subproductos hidrocarbonados inferiores.

En un reactor adiabático, se obtiene sólo un rendimiento elevado de gasolina cuando los compuestos oxigenados están diluidos sustancialmente en un gas portador antes de ser alimentados al paso de reacción de la gasolina. La concentración apropiada, típicamente 3-10%, puede predeterminarse sobre la base del aumento de temperatura permitido con los componentes oxigenados actuales en su representación molar y la distribución de productos resultante para un catalizador dado por medio de instrumentos de simulación disponibles comercialmente.

La distribución de productos resultante de una conversión de compuestos oxigenados en hidrocarburos comprende más de 50 componentes y el rendimiento de productos de gasolina y su distribución está relacionado con las condiciones de operación y la composición del medio de reacción. Sin embargo, el rendimiento de gasolina se ve afectado desfavorablemente por un aumento en la temperatura de operación como se ha mencionado anteriormente.

Así pues, un problema importante relacionado con la conversión de compuestos oxigenados en gasolina concierne al tratamiento del calor y la evitación consiguiente de un aumento en las temperaturas de operación por encima de las temperaturas máximas.

Características de los catalizadores zeolíticos y los catalizadores relacionados con la gasolina como se ha descrito arriba son que tienen lugar dos tipos de desactivación distintos.

Un tipo de desactivación se refiere a los depósitos carbonosos reversibles en el catalizador, a los que se hace referencia generalmente como coque, generado durante la operación normal en la superficie del catalizador, que finalmente hace inactivo el catalizador en la formación de hidrocarburos. El coque se elimina del catalizador después del tiempo de ciclo del catalizador requerido (periodo de operación) en un procedimiento de regeneración.

Está reconocido comúnmente que las temperaturas elevadas (superiores a 400-425ºC) aceleran la formación de coque que desactiva el catalizador (H. Schulz et al, "Deactivation of HZSM5 zeolite during methanol conversion: kinetic probing of pore architecture and acidic properties", Catalyst Deactivation 1991, Elsevier, página 783) , en tanto que las concentraciones de agua moderadas retardan la tasa de coquización, prolongando el tiempo de ciclo (Eric J. Munson et al, ’In Situ Solid-state NMR Study of Methanol-to-Gasoline Chemistr y in Zeolite HZSM-5’, J. Phys. Chem. 1992, 96, página 7740-7746) . Se ha publicado también que la presión parcial de hidrógeno del gas portador tiene un efecto retardante sobre la tasa de coquización (Bauer et al., J. Catal. Vol 664, página 146, 1996; L. Fang et al, J. Catal. Vol 185, página 33-42, 1999) . Aparte de desactivar el catalizador, el coque representa también una pérdida de potencial de carbono y por consiguiente menor rendimiento. La tasa de formación de coque depende de la zeolita que se aplique, los componentes de la alimentación, y las condiciones... [Seguir leyendo]

Reivindicaciones:

1. Un proceso para la preparación de productos hidrocarbonados, que comprende los pasos de (a) proporcionar una corriente que contiene compuestos oxigenados;

(b) mezclar dicha corriente con una corriente de reciclo para formar una corriente de alimentación de 5 gasolina;

(c) poner en contacto la corriente de alimentación de gasolina con uno o más catalizadores de síntesis de gasolina para obtener una corriente efluente que comprende hidrocarburos superiores que hierven en el intervalo de la gasolina;

(d) retirar del paso (c) la corriente efluente; y

(e) dividir una parte de la corriente efluente para formar la corriente de reciclo que se reduce luego opcionalmente en contenido de agua o se enriquece en hidrógeno, después de lo cual se presuriza y se recicla al paso (b) , en donde la corriente que contiene compuestos oxigenados contiene adicionalmente monóxido de carbono y la corriente de reciclo en el paso (e) se somete a una reacción de desplazamiento del gas de agua.

3. El proceso de la reivindicación 2, en el que la separación se conduce por separación de fases.

4. El proceso de la reivindicación 1, en el que la mixtura de alimentación de gasolina se pone en contacto con el catalizador de gasolina en condiciones adiabáticas.

6. El proceso de una cualquiera de las reivindicaciones anteriores, en el que los pasos (a) a (c) se llevan a cabo en presencia de gas de síntesis.

Patentes similares o relacionadas:

Dispositivos libres de emisiones para la ejecución de trabajo mecánico, del 24 de Junio de 2020, de RV Lizenz AG: Dispositivo para la ejecución de trabajo mecánico, en donde el dispositivo obtiene la energía necesaria para el funcionamiento a partir de la […]

Reactor de haz tubular para la realización de reacciones de fase gaseosa catalíticas, del 3 de Junio de 2020, de MAN Energy Solutions SE: Reactor de haz tubular para la realización de reacciones de fase gaseosa catalíticas, en particular, de reacciones de metanización, con un haz de tubos de reacción […]

Procedimiento de producción de una composición de hidrocarburo, del 1 de Abril de 2020, de NESTE OYJ: Procedimiento de producción de una composición de hidrocarburo, que comprende las etapas de - proporcionar una materia prima de biomasa; - […]

Proceso Fischer-Tropsch utilizando un catalizador de cobalto activado por reducción, del 5 de Febrero de 2020, de BP P.L.C: Un proceso para la conversion de una alimentacion que comprende una mezcla de hidrogeno y monoxido de carbono en hidrocarburos, estando presentes el hidrogeno y el monoxido […]

Nanopartículas de carburo de hierro, procedimiento para su preparación y su uso para la producción de calor, del 27 de Noviembre de 2019, de Institut National des Sciences Appliquées de Toulouse: Nanopartícula de carburo de hierro, caracterizada porque al menos el 70% de los átomos de hierro que contiene están presentes en una estructura cristalina de Fe2,2C.

Aprovechamiento termoquímico de materiales carbonosos, en particular para la generación de energía sin emisiones, del 7 de Agosto de 2019, de RV Lizenz AG: Procedimiento para la producción de energía (E1, E2, E4) y/o hidrocarburos y metanol (M60, M61) mediante el aprovechamiento de materiales carbonosos (M10, […]

Procedimiento para convertir gas de síntesis en olefinas a través de un catalizador bifuncional de óxido de cromo/oxido de zinc-SAPO-34, del 7 de Agosto de 2019, de Dow Global Technologies LLC: Un procedimiento para preparar una mezcla de hidrocarburos inferiores, que comprende: (A) introducir una corriente de alimentación en un reactor, […]

Uso de una alimentación mezcla de bajo contenido en azufre en un proceso para la producción de fluidos de hidrocarburos con un bajo contenido de compuestos aromáticos y de azufre, del 17 de Julio de 2019, de TOTAL MARKETING SERVICES: Uso de un suministro mezclado con bajo contenido de azufre en un proceso de hidrogenación para reducir la sensibilidad del catalizador de […]