Proceso de hidrogenación.

Un proceso para la producción de hidrocarburos a partir de un ácido carboxílico y/o un derivado del mismo,

el cualcomprende las etapas de:

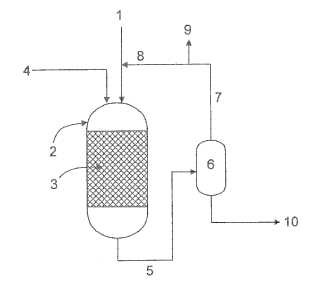

(a) alimentación de hidrógeno y una composición de reacción que comprende un ácido carboxílico y/o un derivadodel mismo a un reactor;

(b) el mantenimiento de las condiciones dentro del reactor de tal manera que el hidrógeno reaccione con el ácidocarboxílico y/o un derivado del mismo para producir uno o más compuestos de un sólo átomo de carbonoseleccionados de entre uno o más de monóxido de carbono (CO), dióxido de carbono (CO2) y metano (CH4), y uno omás productos hidrocarbonados derivados a partir del ácido carboxílico y/o un derivado del mismo, en donde lareacción entre el hidrógeno y el ácido carboxílico y/o un derivado del mismo se cataliza utilizando un catalizadorsoportado de CoMo, en donde la presión total en el reactor es de 31 bares absolutos (3,1 MPa) o menos y en dondela temperatura de reacción está en el intervalo de 200 a 430 ºC;

(c) retirar del reactor una corriente de producto que comprende hidrógeno que no ha reaccionado, los uno o máscompuestos de un átomo de carbono, y uno o más productos hidrocarbonados;

(d) alimentar la corriente de producto a un separador instantáneo, a partir del cual se separan una fracción en fasede vapor que comprende compuestos de un átomo de carbono e hidrógeno no reaccionado de una fracción líquidaque comprende los uno o más productos hidrocarbonados; y

(e) reciclar al menos una porción del hidrógeno no reaccionado en la fracción de vapor al reactor;

en donde el proceso comprende controlar una o más de la presión total en el reactor, la presión parcial de hidrógenoen el reactor, la temperatura de la reacción, la relación molar de grupos carboxilato con respecto al hidrógeno en elreactor y la velocidad espacial de la composición de la reacción sobre el catalizador de tal manera que: la relaciónmolar de compuestos de un sólo átomo de carbono producidos por la reacción con los grupos carboxilato presentesen el ácido carboxílico y/o un derivado del mismo en la composición de la reacción como la alimentada al reactor semantiene por encima de un valor de 0,37:1; y la relación de moles de dióxido de carbono con respecto a la suma delmonóxido de carbono y el metano se mantiene por encina de un valor de 0,58:1.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/GB2007/003767.

Solicitante: BP OIL INTERNATIONAL LIMITED.

Nacionalidad solicitante: Reino Unido.

Dirección: CHERTSEY ROAD SUNBURY ON THAMES MIDDLESEX TW16 7BP REINO UNIDO.

Inventor/es: GUDDE,Nicholas,John.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B01J8/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01J PROCEDIMIENTOS QUÍMICOS O FÍSICOS, p. ej. CATÁLISIS O QUÍMICA DE LOS COLOIDES; APARATOS ADECUADOS. › Procedimientos químicos o físicos en general, llevados a cabo en presencia de fluidos y partículas sólidas; Aparatos para tales procedimientos.

- C07C1/22 QUIMICA; METALURGIA. › C07 QUIMICA ORGANICA. › C07C COMPUESTOS ACICLICOS O CARBOCICLICOS (compuestos macromoleculares C08; producción de compuestos orgánicos por electrolisiso electroforesis C25B 3/00, C25B 7/00). › C07C 1/00 Preparación de hidrocarburos a partir de uno o varios compuestos, cuando alguno de ellos no es un hidrocarburo. › por reducción.

- C07C1/24 C07C 1/00 […] › por eliminación de agua.

- C10G3/00 C […] › C10 INDUSTRIAS DEL PETROLEO, GAS O COQUE; GAS DE SINTESIS QUE CONTIENE MONOXIDO DE CARBONO; COMBUSTIBLES; LUBRICANTES; TURBA. › C10G CRACKING DE LOS ACEITES DE HIDROCARBUROS; PRODUCCION DE MEZCLAS DE HIDROCARBUROS LIQUIDOS, p. ej. POR HIDROGENACION DESTRUCTIVA, POR OLIGOMERIZACION, POR POLIMERIZACION (cracking para la producción de hidrógeno o de gas de síntesis C01B; cracking que produce hidrocarburos gaseosos que producen a su vez, hidrocarburos individuales o sus mezclas de composición definida o especificada C07C; cracking que produce coque C10B ); RECUPERACION DE ACEITES DE HIDROCARBUROS A PARTIR DE ESQUISTOS, DE ARENA PETROLIFERA O GASES; REFINO DE MEZCLAS COMPUESTAS PRINCIPALMENTE DE HIDROCARBUROS; REFORMADO DE NAFTA; CERAS MINERALES. › Producción de mezclas de hidrocarburos líquidos a partir de materiales orgánicos que contienen oxígeno, p. ej. aceites grasos, ácidos grasos (producción a partir de materias carbonosas sólidas no fundidas que contienen oxígeno C10G 1/00).

PDF original: ES-2437998_T3.pdf

Fragmento de la descripción:

Proceso de hidrogenación Esta invención se refiere al campo de la hidrogenación, más específicamente a un proceso para la hidrogenación de un ácido carboxílico y/o un derivado del mismo para producir uno o más hidrocarburos.

La opinión generalizada es que el aumento de las concentraciones de dióxido de carbono atmosférico (CO2) pueden contribuir al calentamiento global. Se cree que la quema de combustibles fósiles es el principal responsable de tales incrementos atmosféricos, y los gobiernos están comenzando a establecer objetivos para la regulación o la reducción de las emisiones antropogénicas de dióxido de carbono en un intento por mitigar y reducir tales efectos.

Los combustibles líquidos, tales como gasolina, gas licuado de petróleo (GLP) , diesel y combustibles de aviación, son las principales fuentes de emisión de dióxido de carbono atmosférico. En general, se derivan de combustibles fósiles tales como el petróleo crudo, el gas natural y el carbón. El gas natural y carbón, por ejemplo, pueden ser convertidos en gas de síntesis a través de procesos tales como el reformado con vapor u oxidación parcial en los que el gas de síntesis se transforma a continuación en productos hidrocarbonados líquidos por medio de síntesis de Fischer Tropsch. El petróleo crudo se destila típicamente en varias fracciones con base en los diferentes puntos de ebullición en una refinería, cuyas fracciones pueden ser utilizadas directamente como combustibles, o después de una conversión adicional.

Uno de los enfoques para la reducción de las contribuciones relacionadas con el hombre a las concentraciones de CO2 atmosférico es el uso de la biomasa como combustible, o preparar combustibles a partir de una fuente de biomasa. La biomasa se produce en última instancia a partir del dióxido de carbono atmosférico a través de la fotosíntesis y de procesos relacionados, por lo tanto, cualquier CO2 liberado en la combustión se ha derivado originalmente de la atmósfera. Por consiguiente, los combustibles pueden ser considerados como neutros en la emisión de CO2.

Un ejemplo de combustible derivado de la biomasa es el biodiesel. Un tipo de biodiesel comprende una mezcla de diesel derivado de combustible fósil regular y un aceite biológico (bio-aceite) . Sin embargo, el uso de aceites biológicos directamente como combustibles no siempre es deseable, ya que pueden provocar el ensuciamiento del motor a través de la formación de coque o de polimerización, y pueden contaminar el lubricante del motor, lo que reduce su eficacia.

Los aceites biológicos se componen principalmente de triglicéridos de ácidos grasos, y se pueden convertir en hidrocarburos correspondientes a las cadenas hidrocarbonadas de ácidos grasos. Una forma en que esto se logra es hacer reaccionar el bio-aceite con hidrógeno, en un proceso que se denomina a menudo hidrodesoxigenación. Tales procesos se ilustran en la patente de los Estados Unidos No. 4.992.605, que describe la hidrogenación de aceites vegetales para producir hidrocarburos en el rango de ebullición del diésel, y la patente de los Estados Unidos No. 5.705.722, que se refiere a la producción de hidrocarburos a través de la hidrogenación de aceites biológicos, y la mezcla de los hidrocarburos con el combustible diesel. El documento WO 2006/075057 también describe un proceso para la producción de hidrocarburos de combustible diesel a partir de triglicéridos de ácidos grasos, en el que los hidrocarburos de combustible diesel tienen un átomo de carbono menos que las cadenas de ácidos grasos de los triglicéridos en la materia prima.

Otro proceso de hidrodesoxigenación ha sido descrito por Baldauf & Balfanz en VDE Reports No. 1126 (1994) páginas 153 - 168, en el que los aceites biológicamente derivados se pueden alimentar conjuntamente con una materia prima de aceite mineral a una unidad de hidrodesulfuración de una refinería, en donde el aceite mineral es hidrodesulfurado y el aceite biológico hidrodesoxigenado simultáneamente para producir un combustible diesel.

Un problema con tal proceso combinado de hidrodesulfuración e hidrodesoxigenación es que los aceites biológicos requieren mayores cantidades de hidrógeno con el fin de ser hidrodesoxigenados hasta hidrocarburos en comparación con las cantidades de hidrógeno requeridas para hidrodesulfuración del combustible diesel.

Por lo tanto, sigue existiendo una necesidad de un procedimiento mejorado para la hidrogenación de aceites biológicos para producir combustibles hidrocarbonados en el que se reduce el consumo de hidrógeno.

De acuerdo con la presente invención, se proporciona un proceso para la producción de hidrocarburos a partir de un ácido carboxílico y/o un derivado del mismo, procedimiento que comprende las etapas de:

(a) alimentación de hidrógeno y una composición de reacción que comprende un ácido carboxílico y/o un derivado del mismo a un reactor;

(b) el mantenimiento de las condiciones dentro del reactor de tal manera que el hidrógeno reaccione con el ácido carboxílico y/o un derivado del mismo para producir uno o más compuestos de un sólo átomo de carbono seleccionados de entre uno o más de monóxido de carbono (CO) , dióxido de carbono (CO2) y metano (CH4) , y uno o más productos hidrocarbonados derivados a partir del ácido carboxílico y/o un derivado del mismo, en donde la reacción entre el hidrógeno y el ácido carboxílico y/o un derivado del mismo se cataliza utilizando un catalizador soportado de CoMo, en donde la presión total en el reactor es de 31 bares absolutos (3, 1 MPa) o menos y en donde la temperatura de reacción está en el intervalo de 200 a 430 ºC;

(c) retirar del reactor una corriente de producto que comprende hidrógeno que no ha reaccionado, los uno o más compuestos de un átomo de carbono, y uno o más productos hidrocarbonados;

(d) alimentar la corriente de producto a un separador instantáneo, a partir del cual se separan una fracción en fase de vapor que comprende compuestos de un átomo de carbono e hidrógeno no reaccionado de una fracción líquida que comprende los uno o más productos hidrocarbonados; y

(e) reciclar al menos una porción del hidrógeno no reaccionado en la fracción de vapor al reactor;

en donde el proceso comprende controlar una o más de la presión total en el reactor, la presión parcial de hidrógeno en el reactor, la temperatura de la reacción, la relación molar de grupos carboxilato con respecto al hidrógeno en el reactor y la velocidad espacial de la composición de la reacción sobre el catalizador de tal manera que: la relación molar de compuestos de un sólo átomo de carbono producidos por la reacción con los grupos carboxilato presentes en el ácido carboxílico y/o un derivado del mismo en la composición de la reacción como la alimentada al reactor se mantiene por encima de un valor de 0, 37:1; y la relación de moles de dióxido de carbono con respecto a la suma del monóxido de carbono y el metano se mantiene por encina de un valor de 0, 58:1.

Sin querer ceñirse a ninguna teoría en particular, se cree que la hidrodesoxigenación de un ácido carboxílico y/o de un derivado del mismo puede seguir al menos dos rutas de reacción, que se muestran a continuación en las ecuaciones I y II. El ácido carboxílico y/o un derivado del mismo representado en estas ecuaciones es un triglicérido de ácido graso, que normalmente es el constituyente principal de los aceites y grasas biológicos.

En la ecuación I, el oxígeno del grupo carboxilato del triglicérido se remueve en la forma de dióxido de carbono. Como resultado, el producto hidrocarbonado, R1H, no comprende el carbono del carboxilo.

(R1-C (O) -O) 3-C3H5 + 3 H2 3R1H + 3 CO2 + C3H8 I

En la ecuación II, el oxígeno se remueve como agua, y el producto hidrocarbonado R1CH3 incluye el carbono del carboxilo.

(R1-C (O) -O) 3-C3H5 + 12 H2 3 R1CH3 + C3H8 + 6 H2O II

Otras reacciones que se cree que se producen en el reactor son la reducción del CO2 a monóxido de carbono y metano, de acuerdo con las reacciones III y IV.

CO2 + H2 CO + H2O III

CO + 3H2 CH4 + H2O IV

A partir de estas ecuaciones, es evidente que la ecuación I consumiría menos hidrógeno para producir hidrocarburos. Sin embargo, a partir de consideraciones termodinámicas, el favorecimiento de la ecuación I sobre la ecuación II, por ejemplo mediante la reducción de la presión parcial de hidrógeno, también se esperaría que diera como resultado conversiones menores del ácido carboxílico y/o de un derivado del mismo a los uno o más productos hidrocarbonados.

Los inventores han encontrado ahora que se puede reducir el consumo de hidrógeno,... [Seguir leyendo]

Reivindicaciones:

1. Un proceso para la producción de hidrocarburos a partir de un ácido carboxílico y/o un derivado del mismo, el cual comprende las etapas de:

(a) alimentación de hidrógeno y una composición de reacción que comprende un ácido carboxílico y/o un derivado del mismo a un reactor;

(b) el mantenimiento de las condiciones dentro del reactor de tal manera que el hidrógeno reaccione con el ácido carboxílico y/o un derivado del mismo para producir uno o más compuestos de un sólo átomo de carbono seleccionados de entre uno o más de monóxido de carbono (CO) , dióxido de carbono (CO2) y metano (CH4) , y uno o más productos hidrocarbonados derivados a partir del ácido carboxílico y/o un derivado del mismo, en donde la reacción entre el hidrógeno y el ácido carboxílico y/o un derivado del mismo se cataliza utilizando un catalizador soportado de CoMo, en donde la presión total en el reactor es de 31 bares absolutos (3, 1 MPa) o menos y en donde la temperatura de reacción está en el intervalo de 200 a 430 ºC;

(c) retirar del reactor una corriente de producto que comprende hidrógeno que no ha reaccionado, los uno o más compuestos de un átomo de carbono, y uno o más productos hidrocarbonados;

(d) alimentar la corriente de producto a un separador instantáneo, a partir del cual se separan una fracción en fase de vapor que comprende compuestos de un átomo de carbono e hidrógeno no reaccionado de una fracción líquida que comprende los uno o más productos hidrocarbonados; y

(e) reciclar al menos una porción del hidrógeno no reaccionado en la fracción de vapor al reactor;

en donde el proceso comprende controlar una o más de la presión total en el reactor, la presión parcial de hidrógeno en el reactor, la temperatura de la reacción, la relación molar de grupos carboxilato con respecto al hidrógeno en el reactor y la velocidad espacial de la composición de la reacción sobre el catalizador de tal manera que: la relación molar de compuestos de un sólo átomo de carbono producidos por la reacción con los grupos carboxilato presentes en el ácido carboxílico y/o un derivado del mismo en la composición de la reacción como la alimentada al reactor se mantiene por encima de un valor de 0, 37:1; y la relación de moles de dióxido de carbono con respecto a la suma del monóxido de carbono y el metano se mantiene por encina de un valor de 0, 58:1.

2. Un proceso como el reivindicado en la reivindicación 1, en el que los productos hidrocarbonados tienen puntos de ebullición en el intervalo de ebullición del combustible diesel y/o tienen en el intervalo de 10 a 22 átomos de carbono.

3. Un proceso como el reivindicado en la reivindicación 1 o en la reivindicación 2, en el que el ácido carboxílico y/o un derivado del mismo se derivan de un aceite o grasa biológica.

4. Un proceso como el reivindicado en cualquiera de las reivindicaciones 1 a 3, en el que el catalizador es CoMo soportado sobre alúmina gamma.

5. Un proceso como el reivindicado en cualquiera de las reivindicaciones 1 a 4, en el que se miden las cantidades de los componentes con un sólo átomo de carbono en la fracción de vapor del separador instantáneo.

6. Un proceso como el reivindicado en cualquiera de las reivindicaciones 1 a 5, en el que se remueve el dióxido de carbono de la fracción de vapor antes de reciclar al menos una porción del hidrógeno sin reaccionar al reactor.

7. Un proceso como el reivindicado en la reivindicación 6, en el que el dióxido de carbono removido de la fracción de vapor se captura por medio de secuestro.

8. Un proceso como el reivindicado en cualquiera de las reivindicaciones 1 a 7, en el que se pone en contacto la fracción de vapor con una membrana selectiva permeable al hidrógeno, en la que se separa y se recicla el hidrógeno al reactor.

9. Un proceso como el reivindicado en cualquiera de las reivindicaciones 1 a 8, en el que se alimenta la fracción líquida del separador instantáneo a la columna de fraccionamiento para producir dos o más fracciones, al menos una de las cuales contiene hidrocarburos en el intervalo de ebullición del combustible diesel.

10. Un proceso como el reivindicado en cualquiera de las reivindicaciones 1 a 9, en el que la composición de la reacción contiene adicionalmente hidrocarburos que sirven como materia prima.

11. Un proceso como el reivindicado en la reivindicación 10, en el que los hidrocarburos que sirven de materia prima se derivan de una refinería de petróleo crudo, y tienen puntos de ebullición en el intervalo de ebullición del combustible diesel.

12. Un proceso como el reivindicado en la reivindicación 11, en el que los hidrocarburos que sirven de materia prima

contienen adicionalmente compuestos de azufre, por lo menos algunos de los cuales se convierten en H2S en el reactor.

13. Un proceso como el reivindicado en la reivindicación 12, en el que los hidrocarburos que sirven de materia prima tienen puntos de ebullición en el intervalo de ebullición del combustible diesel, y forman parte de la fracción líquida del separador instantáneo.

14. Un proceso como el reivindicado en la reivindicación 12 o en la reivindicación 13, en el que los hidrocarburos que sirven de materia prima contienen adicionalmente, compuestos de azufre, y H2S, se separan de la corriente de producto en la fracción de vapor del separador instantáneo.

15. Un proceso como el reivindicado en la reivindicación 14, en la que al menos una porción del hidrógeno que no reaccionó en la fracción de vapor se recicla al reactor, y se remueve el H2S de la fracción de vapor antes de reciclar 15 el hidrógeno que no reaccionó al reactor.

Patentes similares o relacionadas:

Procedimiento y aparato para formar una fracción de lignina, una composición de lignina y su utilización, del 8 de Julio de 2020, de UPM-KYMMENE CORPORATION: Procedimiento para formar una fracción de lignina a partir de lignina en bruto que se ha formado mediante el procesamiento mediante una etapa de tratamiento seleccionada […]

Reactor tubular modificado y procedimiento para efectuar reacciones catalíticas que implican intercambios térmicos en el que se usa, del 1 de Julio de 2020, de SAIPEM S.P.A.: Procedimiento para efectuar reacciones exotérmicas catalíticas en fase líquida que implican intercambios térmicos, siendo dichas reacciones reacciones […]

Conjunto de reactor y procedimiento para la polimerización de olefinas, del 6 de Mayo de 2020, de BOREALIS AG: Procedimiento para polimerizar olefinas en un reactor de lecho fluidizado, en el que el lecho fluidizado está formado por partículas de polímero en un gas de […]

TAMBOR ROTATIVO PARA LA ALIMENTACIÓN DE MATERIAL POR GRAVEDAD A SU INTERIOR, del 23 de Abril de 2020, de Ecohispánica I Más D Medioambiental S.L: El objeto de la presente invención es un tambor rotativo para alimentación de material por gravedad a su interior, que puede utilizarse tanto en el interior de un recipiente […]

Conjunto de rejilla para un reactor de hidroconversión y uso de la misma, del 22 de Abril de 2020, de CHEVRON U.S.A. INC.: Un conjunto de rejilla para el uso en un reactor para la hidroconversión de materia prima de hidrocarburo con un gas hidrógeno a temperatura y presión […]

Procedimiento y aparato para la retirada de material polimérico de un reactor de polimerización de olefinas con gases y sólido, del 8 de Abril de 2020, de BOREALIS AG: Procedimiento para la retirada de material polimérico de un reactor de polimerización de olefinas con gases y sólidos, en el que el reactor de polimerización de olefinas […]

Dispositivo de monitorización, método de instalación y aparato, del 1 de Abril de 2020, de JOHNSON MATTHEY PLC: Un metodo para instalar un dispositivo de monitorizacion con la carga simultanea de un catalizador en particulas en un tubo de catalizador vertical que comprende: (i) introducir […]

Reactor de amoximación para la producción de ciclohexanona oxima, del 18 de Marzo de 2020, de versalis S.p.A: Reactor de amoximación para la producción de ciclohexanona oxima, que comprende: (a) un recipiente de reactor dotado de un agitador; (b) un sistema de filtración […]