Procedimiento para preparar un tejido no tejido que tiene una superficie cubierta con microfibra y tejido que puede obtenerse con dicho procedimiento.

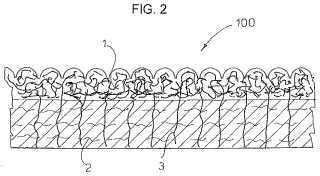

Procedimiento para preparar un material (100) de tejido no tejido formado por una capa (1) de limpieza demicrofibra y una capa (2) de soporte de macrofibra que comprende:

(a) punzonar una estera formada por al menos una capa de velo cardado de dichas macrofibras y al menosuna capa de velo cardado de dichas microfibras,

(b) tratar la estera punzonada por medio de la tecnología de "hidroligado/hidroenmarañado" para dividir lasmicrofibras en filamentos usando chorros de agua a alta presión suministrados desde inyectoreshidráulicos, separados adecuadamente unos de otros o en contacto entre sí,

realizándose dicho punzonado (a) y dicho tratamiento (b) desde el mismo lado en la superficie libre de dichacapa (1) de microfibra.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E11151167.

Solicitante: MARANGHI MARCO.

Nacionalidad solicitante: Italia.

Dirección: Via Bruno Buozzi 13 59100 Prato ITALIA.

Inventor/es: MARANGHI MARCO.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- D04H1/4374 TEXTILES; PAPEL. › D04 TRENZADO; FABRICACION DEL ENCAJE; TRICOTADO; PASAMANERIA; NO TEJIDOS. › D04H FABRICACION DE TEJIDOS TEXTILES, p. ej. A PARTIR DE FIBRAS O MATERIALES FILAMENTOSOS (tejido D03; tricotado D04B; trenzado D04C; fabricación de redes D04G; costura D05B; implantación de pelos o mechones por picado D05C; terminación de los "no tejidos" D06 ); ARTICULOS FABRICADOS CON AYUDA DE ESTOS PROCEDIMIENTOS O APARELLAJE, p. ej. FIELTROS, NO TEJIDOS; GUATA; NAPA (telas no tejidas que tienen una capa intermedia o externa de género diferente, p. ej. una tela tejida, B32B). › D04H 1/00 No tejidos formados únicamente o principalmente de fibras cortadas o de otras fibras similares relativamente cortas. › usando varios tipos de bandas, p. ej. colocando capas de mantas.

- D04H1/4382 D04H 1/00 […] › Fibras de película reticular estirada; Fibras compuestas; Fibras mixtas; Fibras ultrafinas; Fibras para cuero artificial.

- D04H1/46 D04H 1/00 […] › por punzonado u operaciones similares para provocar el enmarañado de fibras (D04H 1/45 tiene prioridad; máquinas de punzonar D04H 18/00).

- D04H1/48 D04H 1/00 […] › en combinación con al menos otro método de consolidación.

- D04H1/49 D04H 1/00 […] › enredamiento por chorro de fluido en combinación con otros medios de consolidación.

- D04H1/498 D04H 1/00 […] › enredamiento de capas de mantas.

- D04H13/00 D04H […] › Otros no tejidos.

PDF original: ES-2441353_T3.pdf

Fragmento de la descripción:

Procedimiento para preparar un tejido no tejido que tiene una superficie cubierta con microfibra y tejido que puede obtenerse con dicho procedimiento La presente invención se refiere a un procedimiento para preparar un tejido no tejido que tiene una superficie cubierta con microfibra que puede usarse ventajosamente para producir trapos y paños de limpieza. En particular, la presente invención se refiere a un procedimiento para preparar materiales textiles compuestos de “doble capa” formados por una capa de superficie de microfibra y una capa de soporte de tejido no tejido.

Existen procedimientos conocidos para la producción de tejidos no tejidos producidos con tecnologías de punzonado mecánico e hidroligado o hidroenmarañado y/u opcionalmente unidos posteriormente por medio de unión térmica de fibras termoplásticas y/o añadiendo resinas o látex en general.

Estos tejidos no tejidos se usan para producir paños de limpieza o para producir trapos. Según las técnicas de la técnica anterior para producir fieltros no tejidos punzonados con sistemas de punzonado mecánico, estos fieltros se usan de forma óptima para producir paños de limpieza, y tienen la ventaja de que tienen una baja densidad y por consiguiente un volumen relativamente alto con respecto al peso por metro cuadrado. Además, independientemente del tipo de fibras usadas, su masa crea un volumen mecánico que aumenta su capacidad de absorción. Su masa volumétrica con baja densidad en peso por cm3 también permite la producción de artículos tales como trapos o hisopos que deben tener un volumen además de una superficie de limpieza. Los paños obtenidos con este procedimiento están formados por fibras con una finura mayor de 1 dtex (macrofibra) y se producen sometiendo ambas superficies de la capa de fibra a punzonado mecánico, opcionalmente seguido por un procedimiento de unión térmica para aumentar la consistencia mecánica del paño, o usando aglutinantes químicos tales como resinas acrílicas, EVA, látex de caucho y similares por medio de aplicación de pulverización, impregnación usando máquinas de foulardado o mediante recubrimiento o similar según la técnica anterior. La desventaja de este tipo de tecnología si se usa para producir tejidos no tejidos de microfibra es que la mayoría de las fibras permanecen en el interior del grosor del tejido no tejido y por consiguiente no se usa su capacidad de limpieza: por tanto los costes también son mayores debido al uso de microfibras para todo el grosor de la estructura del tejido no tejido.

Con otra técnica de la técnica anterior, conocida como hidroligado o hidroenmarañado, se producen tejidos no tejidos con una mayor densidad en peso, generalmente mayor de 0, 16 g/cm3, con respecto a los producidos a través del procedimiento de punzonado mecánico: estos tejidos tienen la característica de mayor compacidad y bajo grosor con respecto a tejidos no tejidos producidos con sistemas de punzonado mecánico que tienen el mismo peso base por metro cuadrado y la misma composición de fibra. Dicho procedimiento se usa generalmente para producir tejidos no tejidos de microfibra ya que también divide la microfibra divisible en filamentos: se realiza en ambas superficies de una estera de filamentos continuos extruidos que se derivan de microfibras que provienen de sistemas de producción usando tecnologías con materiales no tejidos de filamentos y/o ablandado por soplado o a partir de esteras de fibra cortada que provienen de sistemas de cardado.

El inconveniente de este procedimiento de producción es que para obtener un grosor que sea lo suficientemente alto como para permitir una fácil manipulación para su uso como paños de limpieza, o para producir trapos en tiras, el peso por metro cuadrado del producto debe aumentarse enormemente, aumentando por tanto los costes debidos a la cantidad de fibras usadas. Además, el aumento del peso del producto conduce de esta manera a altos costes de producción, ya que se requieren chorros de agua a alta presión durante el procedimiento de hidroenmarañado para lograr la unión de las fibras en el interior de la capa de tejido no tejido.

Otro tipo de tejido no tejido está representado por materiales unidos de microfibra y macrofibra producidos mediante unión térmica de una capa de microfibra con una capa de macrofibra, opcionalmente sometiendo a calandrado posteriormente la doble capa así obtenida, en el que cada capa se ha preparado previamente según las técnicas descritas anteriormente. Sin embargo, este procedimiento térmico es costoso desde el punto de vista de la energía y debido al uso de colas de fusión en caliente que se requieren para permitir la adhesión de las dos capas diferentes.

El objetivo de la presente invención es producir un tejido no tejido para paños de limpieza usando un procedimiento que pueda resolver y superar todos los inconvenientes mencionados anteriormente de la técnica anterior.

Un objetivo adicional es el de proporcionar un procedimiento de este tipo que también pueda usarse para obtener un material textil de doble capa en el que las capas tienen pesos unitarios o densidades muy diferentes entre sí, garantizando una consistencia mecánica suficiente del material sin impurezas de macrofibra en la superficie de microfibra.

Aún otro objetivo de la presente invención es proporcionar un procedimiento para obtener un material textil de doble capa en el que la capa de microfibra es delgada sin disminuir el poder de limpieza del tejido no tejido.

Estos objetivos se logran mediante un procedimiento según la invención que tiene las características enumeradas en la reivindicación independiente 1 adjunta.

Resultan evidentes realizaciones ventajosas de la invención a partir de las reivindicaciones dependientes.

La presente invención se refiere a un procedimiento para preparar un material de tejido no tejido, en el que una capa de soporte se une con una capa de limpieza de microfibra, que comprende:

(a) punzonar una estera formada por al menos una capa de velo cardado de macrofibras y al menos una capa de velo cardado de microfibras, y

(b) tratar la estera punzonada por medio de la tecnología de hidroligado/hidroenmarañado con chorros de agua a alta presión para dividir las microfibras en filamentos.

El punzonado (a) y el posterior tratamiento (b) se realizan y se aplican desde el mismo lado y, es decir, sólo en el lado libre (es decir, el lado que no está en contacto con las microfibras) de la capa de microfibra del material de tejido no tejido unido.

La capa de macrofibra que va a usarse en la etapa (a) puede punzonarse previamente, punzonarse o incluso sólo estar constituida por una pluralidad de velos doblados o cardados. El efecto del uso de la capa de macrofibra se logra siempre que se deposite una capa de velo de microfibra sobre dicha capa de macrofibra y que se realice el posterior punzonado (a) sólo desde este lado de microfibra.

En la práctica, la primera etapa de punzonado mecánico produce un tejido no tejido, que se usa como base para la aplicación a una de las dos superficies de un velo de fibra divisible, en este caso microfibras divisibles y, de nuevo con la técnica de punzonado mecánico de la técnica anterior, este velo de superficie de fibras se somete a enmarañado para captar, a través de una acción mecánica, las fibrillas de la microfibra en el interior de la capa inferior de tejido no tejido de modo que se cubra una de las dos superficies y se unan las dos capas de tejido no tejido a través de enmarañado de las fibrillas de la capa de superficie con las de la capa que hay por debajo. De esta manera, a la fibrilla se le da su dirección mediante la aguja que la transporta al interior de la capa de soporte inferior, sin contaminar la capa de microfibra con macrofibras menos prestigiosas, lo que se produciría si no en el caso de unión usando sólo punzonado mecánico, ya que en la técnica, el punzonado también se realiza en el otro lado (inferior) del material. Tras esta operación, se aplica unión de superficie usando la técnica de hidroenmarañado de la técnica anterior, de nuevo sólo desde un lado sobre el que se han depositado las microfibras de modo que se enmarañen las fibras de la superficie y en el caso de microfibras, también para dividir las fibrillas de modo que se produzcan microfibras como resultado del hidroenmarañado.

El tejido no tejido así producido puede usarse tal cual, o puede teñirse y/o recubrirse posteriormente en uno o ambos lados y/o imprimirse, para producir paños secos y/o humedecidos para limpieza, para producir trapos o para usos en el sector médico, en el que se requieren tejidos con diferentes densidades y composiciones, y en todas aquellas aplicaciones que requieren... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para preparar un material (100) de tejido no tejido formado por una capa (1) de limpieza de microfibra y una capa (2) de soporte de macrofibra que comprende: 5

(a) punzonar una estera formada por al menos una capa de velo cardado de dichas macrofibras y al menos una capa de velo cardado de dichas microfibras,

(b) tratar la estera punzonada por medio de la tecnología de “hidroligado/hidroenmarañado” para dividir las microfibras en filamentos usando chorros de agua a alta presión suministrados desde inyectores hidráulicos, separados adecuadamente unos de otros o en contacto entre sí,

realizándose dicho punzonado (a) y dicho tratamiento (b) desde el mismo lado en la superficie libre de dicha capa (1) de microfibra.

2. Procedimiento según la reivindicación 1, en el que antes de la etapa (a) las macrofibras de la capa (2) de soporte, que tienen denieres mayores de 1 dtex, se alimentan sobre una cinta transportadora desde un sistema de cardado y se unen, preferiblemente con chorros de agua o mediante punzonado mecánico.

3. Procedimiento según la reivindicación 2, en el que las fibras de microfibra divisibles que se derivan de un segundo sistema de cardado en forma de uno o más velos cardados formados por aire se alimentan encima de la superficie libre de la capa (2) de soporte de macrofibra ya situada sobre la cinta transportadora.

4. Procedimiento según una cualquiera de las reivindicaciones anteriores, en el que el material unido obtenido

de la etapa (b) se seca al aire y se enrolla en una bobina o se recubre con resinas, preferiblemente resinas acrílicas, en el lado de macrofibra.

5. Procedimiento según una cualquiera de las reivindicaciones anteriores, en el que las fibras de la capa (2) de soporte son macrofibras compuestas por viscosa, polipropileno, nailon, rayón, celulosa, viscosa y poliéster mezclados, algodón y similares, preferiblemente formadas por el 70% de viscosa y el 30% de poliéster, o por una mezcla 50/50 de viscosa/poliéster; o están formadas por materiales regenerados o reciclados, por ejemplo el 100% de PET reciclado, una mezcla del 70% de fibras de celulosa regeneradas y el 30% de fibras de PET recicladas.

6. Procedimiento según una cualquiera de las reivindicaciones anteriores, en el que el peso unitario de la capa (2) de macrofibra oscila entre 50 g/m2 y 300 g/m2, preferiblemente está comprendido entre 180 y 280 g/m2, más preferiblemente está comprendido entre 200 y 250 g/m2.

7. Procedimiento según una cualquiera de las reivindicaciones anteriores, en el que las fibras de la capa (1) de microfibra son fibras divisibles formadas por poliéster/poliamida.

8. Procedimiento según una cualquiera de las reivindicaciones anteriores, en el que el peso unitario de la microfibra de la capa (1) está comprendido entr.

4. 70 g/m2, preferiblemente está comprendido entre 6070 g/m2.

9. Procedimiento según una cualquiera de las reivindicaciones anteriores, en el que en la etapa (b) los inyectores están separados unos de otros de modo que se generen, en la superficie de la capa (1) de microfibra, líneas de unión longitudinales alternadas con relieves.

10. Uso del material (100) de tejido no tejido formado por una capa (1) de limpieza de microfibra y una capa (2) de soporte de macrofibra, en el que dichas capas se unen por medio de punzonado y posterior tratamiento de la superficie de microfibra con chorros de agua a alta presión para producir dispositivos de limpieza y/o materiales textiles médicos, pudiendo obtenerse preferiblemente dicho material a partir del procedimiento según una cualquiera de las reivindicaciones anteriores.

11. Uso según la reivindicación 10, en el que las fibras de la capa (2) de soporte son macrofibras compuestas por viscosa, polipropileno, nailon, rayón, celulosa, viscosa y poliéster mezclados, algodón y similares, preferiblemente formadas por el 70% de viscosa y el 30% de poliéster, o por una mezcla 50/50 de viscosa/poliéster; o están formadas por materiales regenerados o reciclados, por ejemplo el 100% de PET reciclado, una mezcla del 70% de fibras de celulosa regeneradas y el 30% de fibras de PET recicladas.

12. Uso según la reivindicación 10 u 11, en el que el peso unitario de la capa (2) de macrofibra oscila entre 50 g/m2 y 300 g/m2, preferiblemente está comprendido entre 180 y 280 g/m2, más preferiblemente está comprendido entre 200 y 250 g/m2.

13. Uso según una cualquiera de las reivindicaciones 10 a 12, en el que las fibras de la capa (1) de microfibra

son fibras divisibles formadas por poliéster/poliamida.

14. Uso según una cualquiera de las reivindicaciones anteriores 10 a 13, en el que el peso unitario de la microfibra de capa (1) de microfibra está comprendido entr.

4. 70 g/m2, preferiblemente está comprendido entr.

6. 70 g/m2.

15. Uso según una cualquiera de las reivindicaciones 10 a 14, en el que están presentes líneas de unión alternadas con relieves en la superficie de la capa (1) de microfibra.

Patentes similares o relacionadas:

Panel aislante a base de fibra mineral, procedimiento para su producción y su utilización, del 20 de Mayo de 2020, de SAINT-GOBAIN ISOVER: Panel aislante para calorifugar un aparato eléctrico, siendo el panel a base de fibras minerales elegidas entre las fibras de vidrio, la lana de vidrio o la lana de roca, […]

Método y maquinaria para producir un material textil compuesto, del 18 de Marzo de 2020, de Filip, Ioan: Una maquinaria para fabricar un material textil compuesto consistente en a) 40-50% en peso de un 1er componente hecho de fibras termoplásticas (FT), siendo […]

Procedimiento de fabricación de un revestimiento interior, especialmente de un revestimiento de suelo para un vehículo automóvil, del 26 de Febrero de 2020, de FAURECIA AUTOMOTIVE INDUSTRIE: Procedimiento de fabricación de un revestimiento , especialmente de un revestimiento de suelo para un vehículo automóvil, que comprende - una etapa de realización […]

Compuesto no tejido hidroentrelazado con formación de imagen de baja formación de pelusa, del 12 de Febrero de 2020, de AVINTIV Specialty Materials Inc: Un compuesto hidroentrelazado que comprende: al menos dos bandas no tejidas que comprenden una primera banda no tejida y una segunda banda no tejida, en […]

Proceso para producir material no tejido con propiedades de superficie mejoradas, del 29 de Enero de 2020, de Essity Hygiene and Health Aktiebolag: Proceso de producción de un material de lámina no tejido hidroentrelazado de fibras naturales y/o artificiales, que comprende: a) proporcionar una suspensión […]

Materiales no tejidos de fibra cortada cardada, del 22 de Enero de 2020, de THE PROCTER & GAMBLE COMPANY: Un material no tejido de fibra cortada cardada que tiene un gramaje de entre 40 gramos por metro cuadrado (gm2) y 150 gm2, comprendiendo el material no tejido de […]

Fieltro punzonado de lana mineral y aditivo de punzonado, utilización del aditivo de punzonado para punzonar lana mineral, del 13 de Noviembre de 2019, de SAINT-GOBAIN ISOVER: Fieltro punzonado obtenido mediante punzonado de lana mineral utilizando un aditivo de punzonado libre de formaldehído y flúor para la preparación […]

Método y máquina para producir una inserción estructurada para aislar, de forma acústica y térmica, partes de componentes de un vehículo, del 18 de Septiembre de 2019, de SO.LA.IS. - SOCIETA' LAVORAZIONE ISOLANTI - S.R.L. CON UNICO SOCIO: Un método para producir una inserción estructurada para aislar, de forma acústica y/o térmica, partes de componentes de un vehículo provisto […]