Procedimiento de moldeo por inyección con compresión y dispositivo para preformas.

Procedimiento de moldeo por inyección con compresión para preformas (10) por medio de una máquina demoldeo por inyección,

una plancha (2, 5) portaútil móvil y otra estacionaria y un útil con una multiplicidad de nichosde moldeo o bien cavidades (60), donde

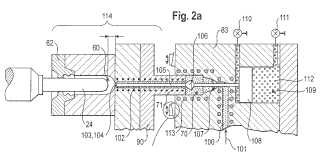

- el semimolde (8) móvil se han configurado con pivotes (24) y la masa fundida se aplica dosificadamente porel costado de la plancha portaútil estacionaria mediante toberas controladas y se carga en las cavidades(60),

- para cada ciclo de inyección, se prepara una porción de masa fundida previamente dosificada en cada unade las cámaras (70) previas de dosificación, previstas delante de cada distinto nicho de moldeado o bien decada cavidad (60), y

- la porción de masa fundida previamente dosificada se aplica simultáneamente en todos los nichos demoldeo,

caracterizado por que la fuerza de cierre genera la presión necesaria para inyectar la masa fundida en las cavidadesy se solapa el tiempo de inyección con el movimiento de cierre.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2009/052062.

Solicitante: Netstal-Maschinen AG.

Nacionalidad solicitante: Suiza.

Dirección: Tschachenstrasse 8752 Näfels SUIZA.

Inventor/es: BOCK,STEFAN.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C45/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 45/00 Moldeo por inyección, es decir, forzando un volumen determinado de material de moldeo a través de una boquilla en un molde cerrado; Aparatos a este efecto (moldeo por inyección-soplado B29C 49/06). › Moldeo por transferencia, es decir, transfiriendo un volumen determinado de material de moldeo por un pistón desde una cavidad de carga a una cavidad de moldeo.

- B29C45/56 B29C 45/00 […] › utilizando elementos de moldes móviles durante o después de la inyección, p. ej. para el moldeo de inyección-compresión.

PDF original: ES-2436798_T3.pdf

Fragmento de la descripción:

Procedimiento de moldeo por inyección con compresión y dispositivo para preformas Campo de la técnica La invención se refiere a un procedimiento de moldeo por inyección con compresión para preformas por medio de una máquina para moldear por inyección, una plancha portaútil móvil y otra estacionaria y un útil con una serie de nichos de moldeo o bien cavidades, habiéndose realizado el semimolde móvil con pivotes y aplicándose dosificadamente la masa fundida en las cavidades por el costado de la plancha portaútil estacionaria mediante válvulas controladas.

La invención se refiere además a un dispositivo para moldear por inyección con compresión para preformas mediante una máquina de moldear por inyección con una plancha portaútil móvil y otra estacionaria y un útil con una multiplicidad de nichos de moldeo o bien cavidades, habiéndose configurado el semimolde móvil con pivotes y aplicándose la masa fundida dosificadamente en las cavidades por el costado de la plancha portaútil estacionaria mediante de válvulas controladas.

Estado actual de la técnica En la fabricación de placas planas, especialmente de CDs, el moldeo por inyección con compresión es una condición previa. Para ello, se conduce la masa fundida a través de uno de los semimoldes hasta un instante, en el que el molde ya se haya cerrado parcialmente, con una presión relativamente reducida en la cavidad. La cavidad se rellena, al mismo tiempo, solo parcialmente de masa fundida. Tan pronto como se haya introducido la porción de masa fundida alimentada dosificadamente, se acerca el semimolde móvil al semimolde estacionario y se rellena la cavidad por reducción de la misma y se aplica el llamado estampado en relieve.

La fabricación de preformas es tanto más problemática cuanto que se trata además de una forma hueca de notable dimensión longitudinal. En la práctica industrial, se fabrican mayoritariamente las preformas con el procedimiento clásico de moldeo por inyección con una máquina de moldeo por inyección de eje horizontal. Se hace referencia para ello, por ejemplo, al documento WO 2004 / 0773953 de la solicitante. En ese caso, se suministra y se prepara el material bruto en forma de granulado a través de un embudo de una unidad plastificadora. En el ciclo de inyección, se abre una válvula entre el tornillo sinfín plastificador así como un pistón de inyección y se traspasa dosificadamente a un depósito de masa fundida antepuesto al émbolo de inyección. Tras cerrar los semimoldes y abrir la válvula, se inyecta la masa fundida por emboladas a través de las toberas del canal calentador a las distintas cavidades del molde de inyección. El émbolo de inyección genera a lo largo del tiempo requerido una presión hidráulica suficiente. La preforma se enfría bruscamente. Tras, por ejemplo, 14 segundos, se abren los semimoldes por retroceso de la parte de pivotes del útil y del correspondiente semimolde móvil, y se retiran las preformas de los semimoldes abiertos. La técnica correspondiente ha alcanzado, hoy en día, un nivel elevado de modo que se pueden producir hasta 200 preformas con las mejores calidades en tiempos de ciclo cortos.

El llamado moldeo por inyección a compresión ya se conoce por lo menos para la fabricación de formas de paredes delgadas desde hace más de dos décadas. El documento JP-620 90 210 propone para ello una prensa vertical. En los dos semimoldes aún abiertos se deposita una porción de masa fundida preparada y después de ello se cierran los semimoldes de acuerdo con los contornos exteriores del molde. Como paso subsiguiente, entra un pistón de prensa, se ha configurado con la forma del fondo complementario del recipiente, con la correspondiente compresión y da a las piezas moldeadas la forma definitiva.

El documento EP 567 870 muestra un prensa hidráulica para la fabricación de piezas de plástico en procedimiento de compresión. También aquí el eje de la máquina o bien la dirección de movimiento del semimolde móvil es vertical. Se deposita en cada caso una porción dosificada de la masa fundida en el semimolde inferior abierto y se elabora la forma de pieza exacta cerrando los moldes. Mediante medios de control adecuados, se puede controlar el movimiento de cierre o bien el curso de la velocidad del semimolde superior.

El documento JP 202 21 0808 propone fabricar preformas con un concepto análogo. A diferencia de las soluciones mostradas anteriormente, se aplica en este caso masa fundida líquida dosificadamente en la cavidad abierta. Después se introduce perpendicularmente el pivote, que genera el interior de la preforma, junto con el semimolde abierto y simultáneamente se cierra el molde. La cantidad de masa fundida se elige de tamaño que con los semimoldes cerrados las cavidades queden completamente rellenas. No se conoce por parte de la solicitante si esta solución se pudo transformar alguna vez en la práctica.

El documento JP 2001 000 219518 es una solución más para una fabricación automatizada de preformas. En este caso, se introduce el pivote en las cavidades verticales antes de aplicar la masa fundida líquida. Luego, se carga la masa fundida por medio de una tobera de inyección accionada por válvula dosificadamente desde abajo en la cavidad, se introduce completamente el pivote con el semimolde móvil, se cierra el molde simultáneamente y se aplica la compresión. La cantidad de dosificación exacta puede regularse por corrientes de compensación entre la cavidad y el espacio previo de la aguja de la válvula.

Las memorias de patente de los documentos GB 2 430 642 y GB 2 430 643 muestran dos soluciones más para el moldeo por inyección a compresión de preformas. En este caso, se mueve horizontalmente un pivote de extrusión en dirección hacia la cavidad. La masa fundida caliente se introduce en la cavidad por el lado del semimolde estacionario por medio de un a válvula de inyección controlable según el ciclo de inyección. La solución parte de varias planchas, que pueden moverse hacia el lado abierto de las cavidades. Se propone una plancha móvil con los pivotes así como una plancha con anillos de cuello desplazable con los pivotes respecto de la plancha. La plancha con las cavidades se ha configurado con un contacto estanco respecto de una sección exterior cilíndrica de los pivotes. Se propone como solución prever medios, con los cuales la velocidad relativa entre pivotes y cavidades en la fase, en la que el pivote se acerca a la cavidad, como una función de la distancia entre pivotes y cavidades pueda regularse. Se parte de que no basta con regular solo la presión. Durante la fase de inyección, pueden hacerse retroceder los pivotes mediante la presión de inyección. Resulta desventajoso con esta solución la construcción costosa con varis planchas móviles, por lo que el concepto solo es apropiado para un número reducido de cavidades. En la memoria del documento GB 2 430 642 se propone una plancha de cierre móvil independientemente de los pivotes. La plancha de cierre permite mover los pivotes con respecto a las cavidades.

El documento WO2005/018905A1 publica un procedimiento de acuñación de inyección, en el que se introducen dos o más materiales plásticos diferentes en una cavidad de molde de modo que por lo menos la cantidad total del material plástico se haya predeterminado, y donde a continuación se reduzca el volumen de la cavidad del molde para distribuir el material plástico en la cavidad, rellenar todo el volumen de la cavidad y moldear el artículo deseado.

El documento US-A-5662856 publica un procedimiento de moldeo por inyección a compresión con las características del preámbulo de la reivindicación 1.

Representación de la invención.

Se le plantea ahora a la invención la misión de buscar soluciones que permitan con el procedimiento de moldeo por inyección a compresión fabricar en un ciclo la elaboración a escala de preformas con acortamiento del tiempo de ciclo y mejoría de la precisión dosificadora así como el ahorro del gasto energético.

El procedimiento de moldeo por inyección a compresión según el invento se caracteriza por que la fuerza de cierre genere la presión requerida para inyectar la masa fundida en las cavidades y que se solape el tiempo de inyección con el movimiento de cierre.

El dispositivo según la invención se caracteriza por que los pivotes se accionen por medio de una unión positiva de tal modo que la fuerza de cierre genere la presión requerida para inyectar la masa fundida en las cavidades y se configure la unidad de cierre de tal modo que el tiempo de inyección se solape con el movimiento de cierre.

Se conoció por parte del inventor que la fase de dosificación de la masa fundida de las soluciones del estado actual de la técnica... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento de moldeo por inyección con compresión para preformas (10) por medio de una máquina de moldeo por inyección, una plancha (2, 5) portaútil móvil y otra estacionaria y un útil con una multiplicidad de nichos de moldeo o bien cavidades (60) , donde

-el semimolde (8) móvil se han configurado con pivotes (24) y la masa fundida se aplica dosificadamente por el costado de la plancha portaútil estacionaria mediante toberas controladas y se carga en las cavidades (60) ,

-para cada ciclo de inyección, se prepara una porción de masa fundida previamente dosificada en cada una de las cámaras (70) previas de dosificación, previstas delante de cada distinto nicho de moldeado o bien de cada cavidad (60) , y

-la porción de masa fundida previamente dosificada se aplica simultáneamente en todos los nichos de moldeo,

caracterizado por que la fuerza de cierre genera la presión necesaria para inyectar la masa fundida en las cavidades y se solapa el tiempo de inyección con el movimiento de cierre.

2. Procedimiento de moldeo por inyección con compresión según la reivindicación 1, caracterizado por que la carga de la masa fundida en las cavidades se controla solapándose con el movimiento de introducción de los pivotes en las cavidades.

3. Procedimiento de moldeo por inyección con compresión según la reivindicación 1 o 2, caracterizado por que las distintas cámaras (70) previas se configuran como cilindro dosificador, en el que se mueve relativamente cada émbolo de expulsión para la dosificación, habiéndose dispuesto los émbolos de expulsión en una plancha de émbolos común y se accionan conjuntamente de modo que la masa fundida preparada se cargue simultáneamente en todos los nichos de moldeo o bien cavidades (60) .

4. Procedimiento de moldeo por inyección con compresión según una de las reivindicaciones 1 a 3, caracterizado por que la porción dosificada se determina por una válvula doble asociada a cada cámara (70) previa de dosificación, cuya válvula doble abre y cierra cíclicamente por medio de un movimiento controlado alternativamente, por un lado, una válvula de inyección en el nicho de moldeo o bien la cavidad (60) y, por otro, una válvula la entrada a la cámara (70) previa de dosificación.

5. Procedimiento de moldeo por inyección con compresión según una de las reivindicaciones 1 a 4, caracterizado por que a cada cámara (70) previa de dosificación se antepone una cámara (75) compensadora de contracción, permaneciendo abierta la válvula de inyección en el nicho de moldeo, por lo menos en la primera fase de contracción, de modo que se pueda arrastrar masa fundida de la cámara (75) compensadora de contracción para la contracción de la preforma (10) a cada nicho (60) de moldeo.

6. Procedimiento de moldeo por inyección con compresión según una de las reivindicaciones 1 a 4, caracterizado por que la porción dosificada exacta se determina por un movimiento lineal controlado del émbolo de expulsión de la cámara (70) previa de dosificación, y la válvula de inyección se cierra tras la aplicación de la dosificación.

7. Procedimiento de moldeo por inyección con compresión según una de las reivindicaciones 1 a 4, caracterizado por que la dosificación exacta de la masa fundida tiene lugar propiamente en el nicho de moldeo o bien la cavidad (60) , introduciéndose los pivotes (24) convenientemente controlados en las cavidades (60) y, tras la aplicación de la dosificación, se cierra la válvula de inyección.

8. Procedimiento de moldeo por inyección con compresión según una de las reivindicaciones 1 a 7, caracterizado por que, antes de la dosificación de la masa fundida, se acercan los anillos (62) de garganta a los nichos de moldeo o bien cavidades (60) , y los anillos (62) de garganta se cierran de forma estanca.

9. Procedimiento de moldeo por inyección con compresión según una de las reivindicaciones 1 a 8, caracterizado por que,

a) tras el cierre de la cara extrema abierta de las preformas (10) , los pivotes (24) se introducen en una posición controlada y

b) el útil se lleva a una primera posición de dosificación o bien de inyección y se aplica la dosificación de masa fundida, y

c) se libera el empuje hacia adelante de los pivotes (24) para producir la presión de compresión y se genera la presión de compresión.

10. Procedimiento de moldeo por inyección con compresión según la reivindicación 1, caracterizado por que,

a) antes del inicio de la inyección de masa fundida en las cavidades (60) , se han introducido tanto los pivotes (24) en las cavidades (60) que los nichos de moldeo están sensiblemente cerrados hacia fuera y la cavidad

(60) se ajusta a una posición de dosificación, b) la masa fundida se aplica dosificadamente en las cavidades con los moldes aún incompletamente cerrados,

y c) la presión de compresión se produce por medio de los pivotes (24) por el cierre completo de los moldes.

11. Procedimiento de moldeo por inyección con compresión según una de las reivindicaciones 1 a 10, caracterizado por que la inyección de la masa fundida en las cavidades (60) se controla solapándose con el movimiento de introducción de los pivotes (24) en la cavidades (60) en una posición de dosificación de la cavidad (60) .

12. Procedimiento de moldeo por inyección con compresión según una de las reivindicaciones 1 a 11, caracterizado por que la porción dosificada se puede ajustar en función de una presión de dosificación seleccionable y/o de un volumen de dosificación, quedando la presión de dosificación preferiblemente en un entorno de 50 a 200 bares, preferiblemente de 100 a 150 bares.

13. Procedimiento de moldeo por inyección con compresión según una de las reivindicaciones 1 a 12, caracterizado por que con la presión de compresión de 200 a 600 bares y más, la masa fundida se densifica.

14. Procedimiento de moldeo por inyección con compresión según una de las reivindicaciones 1 a 13, caracterizado por que el semimolde con los nichos de moldeo se ha apoyado desplazablemente con respecto a la plancha (2) portaútil estacionaria o bien con una plancha distribuidora de un sistema de canales calentadores para la activación controlada de los émbolos de expulsión para la dosificación.

15. Procedimiento de moldeo por inyección con compresión según una de las reivindicaciones 1 a 14, caracterizado por que los pivotes (24) presentan una sección trasera cilíndrica de tal manera que la sección cilíndrica forma un cierre estanco para la fase de compresión en una perforación correspondiente de los anillos (62) de garganta.

16. Dispositivo para moldear por inyección con compresión para preformas (10) mediante una máquina de moldeo por inyección con una unidad de cierre, que comprende una plancha (2, 5) portaútil móvil y otra estacionaria y un útil con una multiplicidad de nichos de moldeo o bien cavidades (60) , donde el semimolde (8) móvil se ha configurado con pivotes (24) y la masa fundida se aplica dosificadamente a las cavidades (60) por el costado de la plancha (2) portaútil estacionaria por medio de válvulas controladas, anteponiéndose a cada nicho de moldeo o bien cavidad (60) una cámara (70) previa de dosificación para la preparación cíclica y la carga simultánea de una porción de masa fundida previamente dosificada en cada nicho de moldeo o bien cada cavidad (60) , caracterizado por que los pivotes (24) se accionan por medio de un arrastre de forma de tal modo que la fuerza de cierre genere la presión necesaria para inyectar la masa fundida en las cavidades, y la unidad de cierre se ha configurado de tal manera que el tiempo de inyección se solape con el movimiento de cierre.

17. Dispositivo según la reivindicación 16, caracterizado por que a cada cámara (70) previa de dosificación se asocia un válvula doble para el control alternativo, por un lado, de la entrada de masa fundida a la cámara (70) previa de dosificación y, por otro, de la válvula de inyección que desemboca en el nicho (60) de moldeo.

18. Dispositivo según la reivindicación 16 o 17, caracterizado por que todas las cámaras (70) previas de dosificación se han configurado como cilindro dosificador, en el cual se controlan coordinadamente y se pueden mover relativamente una plancha de émbolos común con el número correspondiente de émbolos de expulsión.

19. Dispositivo según la reivindicación 18, caracterizado por que la plancha de émbolos móvil es un componente a integrar del semimolde (2) móvil.

20. Dispositivo según una de las reivindicaciones 16 a 19, caracterizado por que el semimolde con los nichos de moldeo o bien cavidades (60) se apoya desplazablemente con respecto a la plancha (2) portaútil estacionaria o bien a una plancha distribuidora de un sistema de canales calentadores.

21. Dispositivo según una de las reivindicaciones 16 a 20, caracterizado por que entre el semimolde con los pivotes (24) y la plancha de émbolos se ha dispuesto una amortiguación preferiblemente regulable, por ejemplo, un estrangulador de aceite, de tal manera que ambos puedan desplazarse una parte de la trayectoria conjuntamente e independientemente uno de otra.

22. Dispositivo según una de las reivindicación 16 a 21, caracterizado por que la plancha de émbolos con un émbolo de expulsión para cada una de las cámaras (70) previas de expulsión es móvil con respecto a las cavidades (60) , de tal modo que la masa fundida pueda cargarse idéntica y simultáneamente en todos los nichos de moldeo o bien cavidades (60) .

23. Dispositivo según una de las reivindicaciones 16 a 22 caracterizado por que presenta medios de control

para predeterminar por lo menos un volumen aproximado de dosificación de los nichos de moldeo así como una presión de dosificación en los nichos de moldeo o bien cavidades (60) .

24. Dispositivo según una de las reivindicaciones 16 a 23, caracterizado por que a cada cámara (70) previa de dosificación se antepone una cámara (75) compensadora de contracción.

25. Dispositivo según la reivindicación 24, caracterizado por que la válvula doble abre y cierra la entrada de la 15 conducción de alimentación de masa fundida a la cámara (75) compensadora de contracción.

Patentes similares o relacionadas:

Un procedimiento y aparato para el moldeado por inyección de un artículo hueco alargado, del 17 de Junio de 2020, de HOLLISTER INCORPORATED: Un procedimiento de moldeo por inyección de un artículo hueco alargado (20a), tal como un catéter urinario, dicho procedimiento comprende las etapas […]

Molde para moldeo por inyección-compresión, del 4 de Marzo de 2020, de UNITEAM ITALIA S.R.L: Molde para moldeo por inyección-compresión que comprende: - un punzón y una matriz adecuada para cerrar sobre el punzón para delimitar con […]

Preforma moldeada por inyección y su fabricación, del 20 de Noviembre de 2019, de Gr8 Engineering Limited: Una preforma termoplástica moldeada por inyección para moldeo por soplado para formar un recipiente, incluyendo la preforma una parte de base cerrada […]

Método de moldeo por inyección, del 7 de Agosto de 2019, de Gr8 Engineering Limited: Un método de moldeo por inyección de un artículo , incluyendo el método los pasos de: (a) proporcionar un molde de inyección incluyendo partes de molde primera […]

Molde de inyección de una preforma de plástico, del 8 de Mayo de 2019, de S.I.P.A. SOCIETA INDUSTRIALIZZAZIONE PROGETTAZIONE E AUTOMAZIONE - S.P.A.: Un molde (9') de inyección de una preforma de plástico, que comprende una primera parte y una segunda parte , fijadas entre sí, y una tercera parte , […]

Procedimiento de fabricación de una pieza de material compuesto termoplástica mediante moldeo por inyección y compresión bajo vacío, dispositivo de implementación y pieza así obtenida, del 8 de Octubre de 2018, de ARKEMA FRANCE: Procedimiento de fabricación de una pieza de material compuesto estructural o semiestructural, que puede tener una forma compleja, que comprende un refuerzo […]

Aparato de inyección-compresión para fabricar recipientes de material termoplástico, del 1 de Octubre de 2018, de S.I.P.A. SOCIETA INDUSTRIALIZZAZIONE PROGETTAZIONE E AUTOMAZIONE - S.P.A.: Un aparato de inyección-compresión para la fabricación de recipientes de material termoplástico (P), en particular, preformas de PET, que tiene […]

Método para la fabricación de piezas moldeadas de plástico laminares, en particular paneles de plástico, del 18 de Enero de 2017, de KRAUSSMAFFEI TECHNOLOGIES GMBH: Método para la fabricación de una pieza moldeada de plástico, en particular de una pieza moldeada laminar de pared gruesa como un panel, con las etapas: […]