Dispositivo de micro y ultrafiltración tangento-axial de alto rendimiento mediante macromembrana cerámica.

La invención incluye una macromembrana cerámica para micro y ultrafiltración de fluidos,

incluido agua, y el dispositivo de filtración que la utiliza. Esta macromembrana se caracteriza por poder tener cualquier tamaño y morfología, y funciona según un nuevo concepto operativo denominado "tangento-axial". Su producción se realiza por "slip casting" (vaciado), a diferencia de la producción estándar de piezas tubulares cerámicas por extrusión. La principal aportación de esta tecnología radica en que las plantas de filtración y su operación son más simples y, por lo tanto, con un menor coste de implantación del proceso. Por otro lado, los rendimientos de la filtración de la tecnología propuesta pueden llegar a ser 5 veces superiores o más respecto a los obtenidos de la filtración tangencial convencional.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201230074.

Solicitante: UNIVERSITAT POLITECNICA DE CATALUNYA.

Nacionalidad solicitante: España.

Inventor/es: CUSIDO FABREGAS,JOAN ANTONI, SITJAR CANELLAS, RAFAEL, CREMADES OLIVER, LAZARO, Anglada Gomila,Marc Juan.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B01D61/18 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01D SEPARACION (separación de sólidos por vía húmeda B03B, B03D, mesas o cribas neumáticas B03B, por vía seca B07; separación magnética o electrostática de materiales sólidos a partir de materiales sólidos o de fluidos, separación mediante campos eléctricos de alta tensión B03C; aparatos centrifugadores B04B; aparato de vórtice B04C; prensas en sí para exprimir los líquidos de las sustancias que los contienen B30B 9/02). › B01D 61/00 Procedimiento de separación que utilizan membranas semipermeables, p. ej. diálisis, ósmosis o ultrafiltración; Aparatos, accesorios u operaciones auxiliares, especialmente adaptados para ello (separación de gases o vapores por difusión B01D 53/22). › Aparatos a este efecto.

- B01D67/00 B01D […] › Procedimientos especialmente adaptados para la fabricación de membranas semipermeables destinadas a los procedimientos o a los aparatos de separación.

- B01D71/02 B01D […] › B01D 71/00 Membranas semipermeables destinadas a los procedimientos o a los aparatos de separación, caracterizadas por sus materiales; Procedimientos especialmente adaptados para su fabricación. › Materiales minerales.

Fragmento de la descripción:

DISPOSITIVO DE MICRO Y ULTRAFILTRACIÓN TANGENTO-AXIAL DE ALTO RENDIMIENTO MEDIANTE MACROMEMBRANA CERÁMICA

Antecedentes de la invención La filtración de fluidos, en todas sus variantes, es un sector en constante crecimiento y que a nivel mundial mueve cantidades anuales de más de 100.000 millones de euros. Las tecnologías más conocidas corresponden a los procesos de filtración tangencial y a la ósmosis inversa.

La tecnología de filtración tangencial de microfiltración (en adelante, MF) y ultrafiltración (en adelante, UF) , así como la tecnología de ósmosis inversa (en adelante, OI) , emplean habitualmente filtros orgánicos y sólo ocasionalmente filtros cerámicos que, a pesar de las mejores prestaciones y durabilidad, resultan más caros. No obstante, hay una tendencia creciente en el uso de la filtración en base cerámica por su resistencia a los procesos químicos de limpieza y su durabilidad que prácticamente se corresponde con la vida de la instalación.

Si bien estas tecnologías de filtración están muy establecidas en el mercado, se caracterizan por el hecho que las instalaciones son complejas y de bajo rendimiento en cuanto a permeabilidad. Por lo tanto, sólo son interesantes para el proceso de separación de productos de alto valor añadido. Esto hace que, a pesar de su superioridad técnica, no sea aplicable a determinados procesos donde haya que filtrar a costes económicos bajos como es la potabilización de agua y/o al tratamiento de aguas residuales entre otros posibles productos.

Las membranas cerámicas tienden a imponerse respecto a las de origen orgánico (generalmente poliamidas) por sus evidentes ventajas:

• Gran durabilidad

• Estabilidad química

• Rigidez estructural. Resistencia a la fatiga y a la deformación

• Estabilidad a cualquier rango de pH

• Insensibilidad a la acción bacteriana

• Admisión de procesos de esterilización por vapores o baños químicos

• Tamaño de los poros invariable

• Facilidad de recuperación después de procesos de ?fouling?

• Enlaces químicos consistentes entre el soporte y la membrana

Hasta ahora, generalmente, las membranas cerámicas han sido obtenidas en geometrías tubulares y por técnicas de extrusión, tal como la descrita en el documento ES2202471, hecho que limita enormemente sus diámetros y las condiciones de funcionamiento. Por este motivo su superficie filtrante es muy reducida y son necesarios haces de membranas emplazadas dentro de colectores, como, por ejemplo, en ES2026173 o en ES2172018. Es habitual que una instalación de filtración disponga de miles de membranas con las dificultades que supone garantizar su estanqueidad haciendo que los costes de implantación y de operación sean elevados. Los fluidos que circulan son impelidos a presiones no superiores a 3 bares, excepto en el caso de OI. La filtración tangencial en sus variantes MF y UF, tal como por ejemplo se describe en US4906370, ES2072017, ES2074149 o ES2220438, a pesar de su fuerte implantación en el mercado, no admite variaciones que permitan mejorar rendimientos y costes y en este sentido es una tecnología cerrada.

Así pues, la filtración tangencial de uso común, ya sea utilizando membranas orgánicas o membranas cerámicas, responde a una tecnología ampliamente contrastada en procesos de filtración de productos industriales (aceites, taladrinas, etc.) , alimentarios (leche desnatada, mostos, zumos) , nucleares (enriquecimiento de isótopos radioactivos) , etc. En todos los casos se trata de productos de un alto valor añadido. Precisamente por eso sus aplicaciones a algunos sectores, como por ejemplo el agua, tiene grandes dificultades por los costes económicos difícilmente asumibles por estos sectores. Incluso, la OI necesita un pre-tratamiento por este mismo proceso. La MF y la UF imponen duros handicaps de carácter económico a su explotación. Sólo ante la creciente demanda de agua en ciertas zonas y en periodos estacionales se hace asumible su aplicación (agricultura intensiva y áreas turísticas) .

Por otro lado, los requerimientos empleados en el tratamiento de productos de alto valor añadido, con regímenes de flujo que no dañen el producto, no son los mismos que hay que aplicar a productos estables tanto física como químicamente, como por ejemplo, el agua. Esto permitiría emplear condiciones de presión y regímenes de flujo turbulento. Igualmente se podría aprovechar el mismo proceso de filtración para emplear el sistema como reactor químico o bien incluir tratamientos electromagnéticos en el proceso, etc.,

abriendo grandes perspectivas de aplicación que no son posibles mediante la tecnología convencional.

Objeto de la invención La presente invención se refiere a una macromembrana de MF y UF de cualquier tamaño, forma y geometría, para ser utilizada en un sistema de filtración dinámica frente a la filtración tangencial que es una filtración pasiva.

Disponer de membranas de MF y UF de cualquier tamaño y forma permite:

• Poder variar los regímenes de flujo y la presión de trabajo

• Disminuir la colmatación o ?fouling?

• Facilitar los procesos de limpieza y regeneración

• Implementar otros elementos de tratamiento del fluido

Tradicionalmente, la tecnología de extrusión para la fabricación de membranas permite configuraciones de tipo tubular de diámetros relativamente pequeños (con secciones circulares, hexagonales, etc.) a partir de una pasta verde plástica con la composición adecuada y alta presión, pero su formulación presenta grandes dificultades para lograr la plasticidad adecuada.

Como alternativa, para fabricar la macromembrana propuesta se utiliza la técnica de "slip casting" (vaciado o colado) . El procedimiento en este caso se basa en preparar una suspensión acuosa de alta densidad, gelificada, con los componentes básicos con que se desea formar el cuerpo sólido en verde, es decir, antes de su secado y tratamiento térmico de sinterización, mediante el uso de un molde de yeso especial o bien de base polimérica en caso de emplear presurización industrial.

El producto resultante es una macromembrana de geometría variable (dependiendo del molde) y de gran tamaño, pudiendo adquirir la forma de, por ejemplo, cono, tubo simple o tubo aleteado, y de, por ejemplo, 1 m de longitud y 0, 4 m de diámetro en base a una mezcla cerámica de alúmina/rutilo (Al2O3/TiO2) , entre otros posibles óxidos ceramizables (ZrO2, SiO2, ...) .

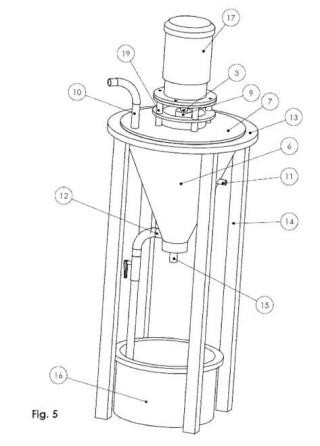

Breve descripción de las figuras Fig. 1: Vista frontal de la macromembrana cerámica, en forma tronco-cónica. Fig. 2: Vista en perspectiva de la macromembrana cerámica, desde su parte inferior Fig. 3: Agitador de palas para la consecución del efecto tangento-axial. Fig. 4: Vista en sección del conjunto carcasa-macromembrana-agitador. Fig. 5: Vista en perspectiva del montaje del conjunto carcasa-macromembrana-agitador, mostrando el motorreductor del agitador, la estructura de soporte y el recipiente de recogida de permeado. Fig. 6: Vista frontal del dispositivo de filtración en una disposición en línea. Fig. 7: Vista aérea del dispositivo de filtración en una disposición en línea. Fig. 8: Vista en perspectiva del dispositivo de filtración en una disposición compacta.

Descripción detallada de la invención La invención consiste en una membrana cerámica de gran tamaño o macromembrana (1) y el dispositivo de filtración que la utiliza. La macromembrana aparece representada en las Figs. 1 a 8, a modo de ejemplo, con la forma de cono truncado y abierto por ambos extremos, aunque podría tener cualquier otra forma geométrica. Por su interior circula un fluido con partículas en suspensión que se desea filtrar (llamada habitualmente barbotina) . Dicha macromembrana consta de dos partes: el cuerpo (1) , y la capa filtrante de micro y/o ultrafiltración (2) , que es la capa o capas que recubren la parte interna de la macromembrana, con un grosor del orden de nanómetros.

Para fabricar el cuerpo de la macromembrana se sigue la técnica de "slip casting" (vaciado o colado) . Se prepara primero una barbotina en agua mezclando básicamente alúmina y rutilo u otros óxidos ceramizables, al que se añaden glicerina, poliacrilato de amonio y ácido bórico, entre otros, en funciones de dispersantes, aglomerantes y fungicidas. La mezcla es mezclada enérgicamente en un proceso de calentamiento a baja temperatura. Se miden los valores de viscosidad y tixotropía. A continuación, se vierte la barbotina en un molde de yeso especial como el utilizado en cerámica sanitaria hasta cubrir completamente el molde el cual se ha recubierto de sustancias de desmoldeo...

Reivindicaciones:

1. Dispositivo de filtración de fluidos mediante macromembrana cerámica, caracterizado porque consta como mínimo de una macromembrana cerámica obtenida por la técnica de ?slip coating? o colado, encerrada herméticamente en el interior de una carcasa, y en cuyo interior de la macromembrana hay uno o más elementos de agitación del fluido asi como en su caso de aplicación de campos eléctricos y/o magnéticos.

2. Dispositivo de filtración de fluidos mediante macromembrana cerámica, según la reivindicación 1, caracterizado porque la macromembrana cerámica está formada por un cuerpo de material cerámico, de gran tamaño y de cualquier forma geométrica, abierto por ambos extremos, y recubierto en su pared interior por una o más capas de micro y/o ultrafiltración, también de material cerámico.

3. Dispositivo de filtración de fluidos mediante macromembrana cerámica, según las reivindicaciones 1 y 2, caracterizado porque el flujo de fluido en el interior de la macromembrana es tangento-axial.

4. Dispositivo de filtración de fluidos mediante macromembrana cerámica, según la reivindicación 1, caracterizado porque dispone de estos elementos auxiliares: estructura de soporte, motorreductor, bomba, compresor, autómata, depósitos y conductos, y en el que el conjunto de elementos puede adoptar una disposición en línea o compacta.

5. Dispositivo de filtración de fluidos mediante macromembrana cerámica, según la reivindicación 1, caracterizado porque la carcasa tiene la forma de la macromembrana cerámica (qualquier morfología: cilindro, cono o sección alaveada) y cuenta con: una tapa con un orificio por el cual pasa el eje central del agitador, y varios orificios en los que encaja la estructura de apoyo del motorreductor del agitador; un conducto de alimentación del fluido a filtrar que penetra a través de la tapa; un conducto de desagüe del fluido permeado; un conducto de desagüe del fluido concentrado; y un conducto por el que circula aire comprimido.

6. Dispositivo de filtración de fluidos mediante macromembrana cerámica, según las reivindicaciones anteriores, caracterizado porque entre la macromembrana y la

carcasa existe un espacio entre la pared interna de la carcasa y la pared externa del cuerpo de la macromembrana, por el cual gotea el permeado debido a la presión tranmembranar.

7. Dispositivo de filtración de fluidos mediante macromembrana cerámica, según las reivindicaciones anteriores, caracterizado porque consta de un sistema de limpieza por aire comprimido, en el que el aire comprimido penetra en forma de pulsos breves y a intervalos de tiempo determinados por la pared lateral de la carcasa y ejerce presión sobre la pared exterior del cuerpo de la macromembrana.

8. Dispositivo de filtración de fluidos mediante macromembrana cerámica, según las reivindicaciones anteriores, caracterizado porque la macromembrana y todo el sistema está sometido a una presión de hasta 7 bar.

9. Dispositivo de filtración de fluidos mediante macromembrana cerámica, según las reivindicaciones anteriores, caracterizado porque los depósitos de almacenamiento y recirculación del fluido disponen de un sistema de precalentamiento del fluido.

Patentes similares o relacionadas:

Un sustrato para inmovilizar sustancias funcionales y un método para preparar las mismas, del 15 de Julio de 2020, de Temasek Polytechnic: Un sustrato sólido que tiene compuestos dispuestos sobre el mismo, en donde se inmoviliza una molécula funcional sobre los compuestos, teniendo cada compuesto una cadena que […]

Módulo de membranas de fibra hueca, del 24 de Junio de 2020, de TORAY INDUSTRIES, INC.: Un módulo de membranas de fibra hueca que comprende: un haz de membranas de fibra hueca que está compuesto de membranas de fibra hueca de un material de polisulfona o […]

Membranas para cromatografía formadas por reacciones de polimerización clic de tiol-eno o tiol-ino, del 10 de Junio de 2020, de Merck Millipore Ltd: Un material compuesto, que comprende: un miembro de soporte, que comprende una pluralidad de poros que se extienden a través del miembro de […]

Separación de compuestos orgánicos insaturados, del 27 de Mayo de 2020, de VITO NV: Método para la separación de una mezcla que comprende al menos un primer y un segundo compuesto orgánico, en el que dicho al menos un primer y un segundo compuesto […]

Membrana compuesta de doble función de transporte de oxígeno, del 20 de Mayo de 2020, de PRAXAIR TECHNOLOGY, INC.: Una membrana compuesta de doble función de transporte de oxígeno, comprendiendo dicha membrana de doble función: un sustrato poroso […]

Preparación de membranas de fibra hueca de tamiz molecular de carbono (CMS) y su preparación a partir de poliimidas pre-oxidadas, del 13 de Mayo de 2020, de Dow Global Technologies LLC: Un procedimiento para preparar una membrana de tamiz molecular de carbono a partir de una poliimida para la separación de hidrógeno y etileno entre sí, que comprende las siguientes […]

Método de preparación de una membrana de poliamida de material compuesto, del 13 de Mayo de 2020, de DDP Specialty Electronic Materials US, Inc: Un método para producir una membrana de poliamida de material compuesto que comprende un soporte poroso y una capa de poliamida de película fina, donde el método […]

Proceso de fabricación de membranas, del 6 de Mayo de 2020, de DuPont Safety & Construction, Inc: Proceso para fabricar una membrana M comprendiendo las siguientes etapas: a) preparación de un copolímero C, donde dicho copolímero C comprende bloques […]