Métodos y sistemas para el control predictivo de la altura de un soplete.

Un método de control predictivo de la altura de un soplete para regular la altura de un soplete de cortemontado en una grúa pórtico de una máquina de corte de control numérico,

con respecto a una placa montada en unbanco de corte de la máquina de corte de control numérico, que comprende las etapas de:

situar, utilizando la grúa pórtico, el soplete de corte en cada uno de una serie de puntos discretos XY sobre la placa,en un plano XY;

medir, en cada uno de los puntos XY, la distancia entre el soplete de corte y una superficie superior de la placautilizando un dispositivo de detección montado con el soplete de corte, la distancia medida estando a lo largo de uneje Z que es sustancialmente perpendicular al plano XY, para formar un conjunto de puntos de contorno XYZ;

generar, dentro de un módulo de predicción de superficies, y antes de una etapa de corte de la placa, un modelo desuperficie de la superficie superior de la placa en base al conjunto de puntos de contorno XYZ; y

controlar la altura del soplete de corte, durante el corte de la placa, en base al modelo de superficie, de manera queel soplete de corte se mantenga a una altura deseada sobre un valor de altura del eje Z predicho a partir del modelode superficie de la superficie superior.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E09162986.

Solicitante: FAGAN, MATTHEW.

Nacionalidad solicitante: Australia.

Dirección: 95 Canterbury Road, Middle Park Melbourne, Victoria 3206 AUSTRALIA.

Inventor/es: FAGAN,MATTHEW.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B23K10/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23K SOLDADURA SIN FUSION O DESOLDEO; SOLDADURA; REVESTIMIENTO O CHAPADO POR SOLDADURA O SOLDADURA SIN FUSION; CORTE POR CALENTAMIENTO LOCALIZADO, p. ej. CORTE CON SOPLETE; TRABAJO POR RAYOS LASER (fabricación de productos revestidos de metal por extrusión de metales B21C 23/22; realización de guarniciones o recubrimientos por moldeo B22D 19/08; moldeo por inmersión B22D 23/04; fabricación de capas compuestas por sinterización de polvos metálicos B22F 7/00; disposiciones sobre las máquinas para copiar o controlar B23Q; recubrimiento de metales o recubrimiento de materiales con metales, no previsto en otro lugar C23C; quemadores F23D). › Soldadura o corte mediante un plasma.

- B23K26/04 B23K […] › B23K 26/00 Trabajo por rayos láser, p. ej. soldadura, corte o taladrado. › Alineación, apuntado o focalización automáticos del haz de rayos láser, p. ej. utilizando la luz difundida de vuelta.

- B23K26/38 B23K 26/00 […] › mediante escariado o corte.

PDF original: ES-2443820_T3.pdf

Fragmento de la descripción:

Métodos y sistemas para el control predictivo de la altura de un soplete

CAMPO DE LA INVENCIÓN

La presente invención se refiere al campo de la tecnología de corte de piezas, y más en particular al campo de corte de piezas a partir de placas o chapas metálicas mediante controlar la altura del soplete de corte. La presente invención trata de un método de control predictivo de la altura de un soplete y de una máquina de corte de control

numérico con control predictivo de la altura del soplete, de acuerdo con la reivindicación 1 y la reivindicación 8. La presente invención puede aplicarse al corte de chapas y placas metálicas planas, y asimismo al control de sistemas de biselado en los que los sopletes cortan en un ángulo diferente a la vertical con respecto a la superficie de una pieza.

ANTECEDENTES DE LA INVENCIÓN

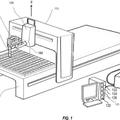

Haciendo referencia a la figura 1, una máquina de control numérico, o máquina NC, es una máquina de corte con una unidad de control numérico (150) que guía una trayectoria de una herramienta de corte (por ejemplo, un soplete de corte (125) , sobre un banco (140) sobre el que descansa una chapa o placa (160) generalmente plana. En general, las máquinas NC cortan una serie de piezas perfiladas desde la chapa/placa (160) con un soplete vertical.

El corte con una máquina NC está controlado mediante un programa NC que reside en una unidad de control NC (150) . Habitualmente, este programa NC es una lista legible por el usuario, de coordenadas y comandos que utiliza las letras A-Z y los números 0-10. Habitualmente, los caracteres adicionales incluyen los signos de periodo (".") , 25 positivo ("+") y/o negativo ("-") . Habitualmente, los ejes planos ortogonales de la máquina NC se designan mediante las letras "X" e "Y", aunque en algunos lenguajes NC dicha designación es implícita mediante su posición en la línea de control de texto, siendo "X" el primer número e "Y" el segundo. Dicha lista de movimientos y acciones se conoce como un programa NC. Las máquinas NC se utilizan ampliamente en las industrias manufactureras, y habitualmente cumplen una versión del estándar Electronic Industr y Standard 273 conocida como Word Address, o el estándar

europeo equivalente conocido como ESSI, que está definido mediante International Standards Organization como ISO 6582, y que utiliza solamente números 0-9, signos "+" y "-", y lee implícitamente los ejes X e Y mediante la posición en una expresión tal como +100+200, donde el desplazamiento en X es de 10 mm y el desplazamiento en Y es de 20 mm.

Algunas máquinas NC, tal como en las realizaciones descritas a continuación, se conocen como máquinas "perfiladoras", las cuales cortan formas a partir de un material plano de placa o chapa con sopletes (125) , que pueden incluir los de oxiacetileno, plasma, láser y/o chorro de agua.

El soplete (125) es desplazado, en general, verticalmente utilizando un control de la altura del soplete (THC, Torch

Height Control) (130) motorizado, montado en una grúa pórtico (135) . El THC (130) permite a la máquina NC cortar materiales de varios grosores mediante retirar y bajar el soplete (125) hacia el material (160) a cortar. En general, cuando se cortan formas en dos dimensiones, es importante controlar la altura del soplete (125) sobre el material (160) .

Habitualmente, las máquinas tales como la mostrada en la figura 1 están diseñadas para ser planas y horizontales. Se prevé que el banco (140) sobre el que está situada la placa/pieza de trabajo sea asimismo plano, si bien el banco (140) tiende a dañarse en el tiempo con la utilización. Se considera que la placa está sustancialmente próxima a ser "plana" originalmente, y puede aplanarse más antes del corte si es necesario. Se supone asimismo que las guías sobre las que discurre la grúa pórtico (135) son sustancialmente planas y horizontales. Por lo tanto, en principio se 50 espera que todas las superficies sean casi planas, horizontales y paralelas desde el comienzo de las operaciones. Por lo tanto, en teoría sería concebible que una máquina nueva y limpia con un banco plano debería ser capaz de cortar una placa sin utilizar retroalimentación del control de la altura. En realidad, la retroalimentación del control de la altura puede evitarse solamente para cortes de distancias cortas. En la práctica, el riesgo de que el cabezal de corte colisione con la placa es demasiado elevado para piezas grandes y cortes en distancias largas.

Por otra parte, cuando se cortan piezas con bordes biselados, el mantenimiento de la altura del cabezal se vuelve más crítico que cuando los bordes de una pieza de corte no están biselados. Se muestra la altura del soplete (210) , por ejemplo, en la figura 2. Los sopletes de láser se utilizan normalmente para cortar materiales delgados, en el intervalo de grosor de 0-10 mm, por ejemplo, aunque se utilizan algunos sopletes de láser para cortar aluminio de hasta 50 mm de grosor. La altura del soplete (210) , o la distancia de corte del soplete a la placa, no es habitualmente mayor de unos pocos milímetros cuando se utiliza a un soplete de láser. Por otra parte, los sopletes de plasma se utilizan normalmente para cortar materiales más gruesos, en el intervalo de grosor de 0-50 mm, y en ocasiones de hasta 160 mm de grosor. La distancia del soplete a la placa con un soplete de plasma es habitualmente de 4-10 mm. Los sopletes de oxiacetileno y de chorros de agua se utilizan normalmente para cortar materiales de hasta 400 mm de grosor, estando las distancias del soplete a la placa en el orden de aproximadamente 20 mm.

Para los sistemas en los que se utiliza un soplete vertical para cortar una chapa o placa, es importante fijar y

mantener la altura del soplete (210) en un punto óptimo por encima del material, lo cual puede realizarse mediante un sistema de control de la altura del soplete (THC) (220) , junto con un motor (200) (que se ve mejor en la figura 2) , que hace subir y bajar un soplete (205) según sea necesario.

Otra utilización para el sistema THC (220) es evitar colisiones con el material de la placa, o con las piezas cortadas del material que pueden haberse desplazado o fraccionado desde el mismo. En ocasiones, incluso el propio esqueleto de desecho de la placa puede saltar o doblarse y golpear el soplete (205) mientras éste es desplazado a través del material. De este modo, puede utilizarse un control de la altura para impedir daños en el soplete, y para optimizar la altura del soplete, y por lo tanto la calidad del corte.

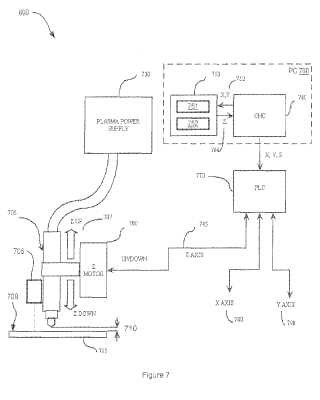

La altura del soplete (210) se mantiene mediante un bucle de retroalimentación separado, independientemente del control de NC (CNC, NC control) (260) y del controlador lógico programable (PLC, programmable logic controller) (270) , que genera el eje X (280) y el eje Y (290) . El sistema THC (220) funciona midiendo la altura del soplete (210) durante el corte de la placa o material. En el corte por plasma, por ejemplo (tal como se muestra en la figura 2) , la altura del soplete (210) –durante el corte– se mantiene mediante medir la tensión de un arco de plasma, que está

relacionada directamente con su longitud de arco. La tensión es suministrada por una fuente de alimentación (230) al sistema THC (220) , que a su vez acciona el motor (200) para regular la altura del soplete (205) , a efectos de mantener la tensión y la altura del soplete (210) dentro de límites deseados. El sistema de retroalimentación se utiliza de manera casi universal para sopletes de plasma, y es independiente del control NC (CNC) (260) durante el funcionamiento. Dicha tecnología se conoce normalmente como control automático de la tensión (AVC, Automatic

Voltage Control) , y elimina la necesidad de un dispositivo independiente de detección de la altura. Los sistemas AVC son convenientes para el corte por arco de plasma debido a que la interferencia entre la electrónica sensible en un sensor utilizado en un sistema de medición diferente, en la presencia de un arco de plasma, puede hacerla ineficaz. Otros sensores continuos de altura incluyen láseres, dispositivos acústicos, sensores de anillo capacitivo y/o varios elementos móviles sobre la placa, que son arrastrados o ruedan sobre la superficie de la placa.

El bucle de control de la altura, separado e independiente, entre un sensor y el THC (220) permite que los controles NC (260) concentren potencia de procesamiento sobre otras funciones que son de prioridad superior, lo cual puede ser significativo cuando la potencia de procesamiento está limitada. El movimiento del soplete (205) para mantener la altura de soplete (210) es, en principio, consecuencia solamente de una placa doblada, o de que la placa y la máquina no son ambas horizontales y... [Seguir leyendo]

Reivindicaciones:

1. Un método de control predictivo de la altura de un soplete para regular la altura de un soplete de corte montado en una grúa pórtico de una máquina de corte de control numérico, con respecto a una placa montada en un 5 banco de corte de la máquina de corte de control numérico, que comprende las etapas de:

situar, utilizando la grúa pórtico, el soplete de corte en cada uno de una serie de puntos discretos XY sobre la placa, en un plano XY;

medir, en cada uno de los puntos XY, la distancia entre el soplete de corte y una superficie superior de la placa utilizando un dispositivo de detección montado con el soplete de corte, la distancia medida estando a lo largo de un eje Z que es sustancialmente perpendicular al plano XY, para formar un conjunto de puntos de contorno XYZ;

generar, dentro de un módulo de predicción de superficies, y antes de una etapa de corte de la placa, un modelo de 15 superficie de la superficie superior de la placa en base al conjunto de puntos de contorno XYZ; y

controlar la altura del soplete de corte, durante el corte de la placa, en base al modelo de superficie, de manera que el soplete de corte se mantenga a una altura deseada sobre un valor de altura del eje Z predicho a partir del modelo de superficie de la superficie superior.

2. El método acorde con la reivindicación 1, comprendiendo la etapa de control controlar la altura del soplete de corte en base a los valores de altura del eje Z obtenidos a partir del modelo de superficie en cada una de una serie de posiciones XY sobre una trayectoria de corte del soplete de corte.

3. El método acorde con la reivindicación 1 o la reivindicación 2, en el que la etapa de controlar la altura compensa automáticamente la variación en la altura inducida mediante por lo menos uno de la grúa pórtico, la placa que está siendo cortada y el banco de corte.

4. El método acorde con cualquier reivindicación anterior, siendo el plano XY sustancialmente paralelo al 30 banco de corte.

5. El método acorde con cualquier reivindicación anterior, en el que la etapa de generación comprende modelizar matemáticamente el modelo de superficie utilizando interpolación no lineal de los puntos de contorno XYZ.

6. El método acorde con cualquier reivindicación anterior, en el que la etapa de corte se lleva a cabo con el soplete de corte situado en ángulo con respecto a un plano general de la pieza de trabajo.

7. El método acorde con cualquier reivindicación anterior, en el que la etapa de corte de la placa comprende controlar el soplete de corte para cortar la placa a lo largo de una trayectoria de corte que es 40 independiente de los puntos de contorno XYZ.

8. Una máquina de corte de control numérico con control predictivo de la altura de un soplete, que comprende:

un banco de corte para soportar una placa a cortar;

una grúa pórtico para atravesar el banco de corte en un plano XY sustancialmente paralelo al banco de corte;

un soplete de corte montado en la grúa pórtico y con un posicionamiento vertical en un eje Z que es sustancialmente 50 perpendicular al plano XY;

un dispositivo de medición para medir, en una serie de puntos discretos en el plano XY, la distancia entre una superficie superior de la placa y una punta del soplete de corte;

un controlador para controlar la grúa pórtico de manera que desplace el soplete de corte a lo largo de una trayectoria de corte en el plano XY;

un modelo de predicción de superficies para generar matemáticamente un modelo de superficie de la superficie superior en base a las distancias medidas en cada uno de la serie de puntos discretos, prediciendo asimismo el modelo de predicción de superficies la altura de la punta del soplete de corte sobre la superficie superior de la placa a lo largo de la trayectoria de corte, en base al modelo de superficie de la superficie superior; y

un motor del eje z para regular la posición vertical del soplete de corte con respecto a la superficie superior, de 5 manera que el soplete de corte se mantiene sustancialmente a una altura predicha sobre la superficie superior durante el corte de la placa a lo largo de la trayectoria de corte.

9. La máquina de corte de control numérico acorde con la reivindicación 8, estando la serie de puntos discretos en el plano XY separados de manera sustancialmente homogénea a través de la superficie superior. 10

10. La máquina de corte de control numérico acorde con la reivindicación 8 o la reivindicación 9, estando basado el modelo de superficie en una interpolación no lineal de la altura de la superficie entre la serie de puntos discretos en el plano XY.

11. La máquina de corte de control numérico acorde con cualquiera de las reivindicaciones 8 a 10, estando el modelo de superficie generado matemáticamente como una superficie suave.

12. La máquina de corte de control numérico acorde con cualquiera de las reivindicaciones 8 a 11, en la que el soplete de corte está situado en ángulo con respecto al eje Z para crear un bisel. 20

13. La máquina de corte de control numérico acorde con cualquiera de las reivindicaciones 8 a 12, que comprende además un aparato de monitorización de la tensión en comunicación con el controlador para impedir daños en el soplete de corte.

14. La máquina de corte de control numérico acorde con cualquiera de las reivindicaciones 8 a 13, en la que la máquina está dispuesta de manera que la trayectoria de corte fijada por el controlador es independiente de la serie de puntos discretos generados mediante el modelo de predicción de superficies.

15. La máquina de corte de control numérico acorde con cualquiera de las reivindicaciones 8 a 13, en la 30 que el dispositivo de medición está montado con el soplete de corte en la grúa pórtico.

Patentes similares o relacionadas:

Sistema de captura de chispas para el uso con un soplete de corte, del 3 de Junio de 2020, de SORKIN, FELIX L.: Un método que comprende: suministrar un segmento de hormigón , y el segmento de hormigón tiene un extremo; extender un filamento […]

Método y sistema para corte de plasma por control numérico mejorado de piezas de una pieza de trabajo, del 16 de Octubre de 2019, de FAGAN, MATTHEW: Un método de corte de plasma de control numérico (CN) mejorado de piezas de una pieza de trabajo, que comprende: generar, en un ordenador, una anidación que sitúa de manera […]

Sistema y método para el corte por plasma de NC de una tela metálica, del 28 de Agosto de 2019, de FAGAN, MATTHEW: Una máquina cortadora de Control Numérico (NC) para el corte por plasma de una tela metálica , que comprende:

un ordenador que tiene una memoria […]

Sistema y método para el corte por plasma de NC de una tela metálica, del 28 de Agosto de 2019, de FAGAN, MATTHEW: Una máquina cortadora de Control Numérico (NC) para el corte por plasma de una tela metálica , que comprende:

un ordenador que tiene una memoria […]

Aparato para el corte con láser o con plasma de piezas de material laminar, del 6 de Agosto de 2019, de DALLAN S.P.A.: 1. Aparato para el corte con láser o con plasma de piezas de material laminar, que comprende: - una estación de corte , que comprende una primera estructura […]

Máquina para el mecanizado de separación de piezas de trabajo en forma de placa y su uso, del 31 de Julio de 2019, de TRUMPF WERKZEUGMASCHINEN GMBH + CO. KG: Máquina para el mecanizado de separación de una pieza de trabajo en forma de placa mediante un rayo de mecanizado , con:

una primera dirección […]

Máquina para el mecanizado de separación de piezas de trabajo en forma de placa y su uso, del 31 de Julio de 2019, de TRUMPF WERKZEUGMASCHINEN GMBH + CO. KG: Máquina para el mecanizado de separación de una pieza de trabajo en forma de placa mediante un rayo de mecanizado , con:

una primera dirección […]

Máquina para la mecanización separadora de piezas de trabajo en forma de placa y su utilización, del 19 de Junio de 2019, de TRUMPF WERKZEUGMASCHINEN GMBH + CO. KG: Máquina para la mecanización separadora de una pieza de trabajo en forma de placa mediante un haz de , con: un primer dispositivo […]

Sistema y método para procesar una pieza de trabajo, del 8 de Febrero de 2019, de PEDDINGHAUS CORPORATION (100.0%): Un sistema para procesar una pieza de trabajo , comprendiendo dicho sistema : (A) una superficie de soporte para soportar una pieza […]

Perforación de plasma, del 6 de Febrero de 2019, de Tannpapier GmbH: Proceso para la perforación de plasma de papel de filtro , en que, en la superficie del papel de filtro , es generado un plasma de baja temperatura […]