Método y sistema para convertir papel de seda a través del uso simultáneo de carretes para plantas de papel que tienen diferentes características entre sí.

Un método para fabricar de forma simultánea rollos de banda de material enrollada que tienen diferentescaracterísticas entre sí,

comprendiendo las etapas de:

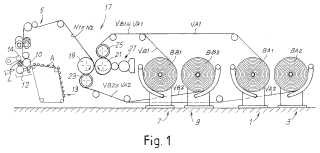

-desenrollar de forma simultánea al menos un primer carrete (BB1) de una primera banda de material (N1) yun segundo carrete (BB2) de una segunda banda de material (N2);

-alimentar de forma simultánea en un rebobinador (5) dicha primera banda de material (N1) y dicha segundabanda de material (N2), caracterizado por

-enrollar de forma simultánea en un núcleo de bobinado común A una cantidad predeterminada de dichaprimera banda de material (N1) y de dicha segunda banda de material (N2), formando un tronco (A) quecomprende dicho núcleo de bobinado (A) y dos bobinas adyacentes (LA, LB) formadas de dicha primera ysegunda banda de material (N1; N2), dispuestos en un primer tramo de la extensión axial de dicho núcleo(A) y en un segundo tramo de la extensión axial de dicho núcleo (A) respectivamente;

-cortar dichas bobinas para formar primeros rollos de dicha primera banda de material (N1) y segundosrollos de dicha segunda banda de material (N2).

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E07425237.

Solicitante: DELICARTA SPA.

Nacionalidad solicitante: Italia.

Dirección: VIA DI LUCIA, 9 55016 PORCARI (LUCCA) ITALIA.

Inventor/es: STEFANI, EMI.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B65H18/14 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65H MANIPULACION DE MATERIALES DELGADOS O FILIFORMES, p. ej. HOJAS, BANDAS, CABLES. › B65H 18/00 Enrollado de bandas. › en los que la energía se aplica a la bobina, p. ej. para hacer avanzar la banda con movimiento continuo.

- B65H18/28 B65H 18/00 […] › Paquetes de banda enrollada.

PDF original: ES-2425048_T3.pdf

Fragmento de la descripción:

Método y sistema para convertir papel de seda a través del uso simultáneo de carretes para plantas de papel que tienen diferentes características entre sí

Antecedentes de la técnica La presente invención se refiere a sistemas y métodos para convertir papel, más en particular papel de seda, con el que se producen rollos de papel higiénico, papel de cocina, pañuelos de papel, servilletas de papel y similares.

Estado de la técnica

Para producir productos con papel de seda normalmente se forma una capa con fibras de celulosa con una técnica más frecuentemente en húmedo o en seco. En el caso de en húmedo, la capa se obtiene al distribuir una pasta de 15 fibras de celulosa en una pantalla de formación y a continuación se drena gradualmente el agua para obtener una capa de suficiente consistencia, que se seca de una forma adecuada, utilizando un tambor Yankee, un sistema TAD

o similares.

La capa seca a continuación se bobina en carretes de gran diámetro. Estos carretes son posteriormente convertidos, utilizando líneas de conversión, en el producto acabado. Habitualmente, uno o más carretes con una capa de celulosa se desenrollan para alimentar la banda continua en las máquinas de conversión que fabrican productos acabados en forma de rollos, paquetes de pañuelos, paquetes de servilletas o similares.

La composición de la capa de fibras de celulosa cambia en función del uso final para el cual está previsto el producto 25 fabricado con la capa de fibras de celulosa.

Por ejemplo, para producir papel de cocina o productos similares, se añade una cierta cantidad de una o más resinas resistentes a la humedad a la pasta de fibras de celulosa con las cuales se forma la capa; éstas son resinas que aportan a la capa de papel al menos resistencia mecánica temporal cuando está húmeda. Esto permite que dicho tipo de papel sea utilizado para limpiar y secar superficies lavables, para usos culinarios o similares, o también como hojas de papel que sustituyen las toallas de ropa convencionales.

Ejemplos de resinas resistentes a la humedad para estos usos se describen en las siguientes patentes americanas: 6, 852, 197; 6, 702, 923; 6, 423, 179; 6, 207, 013; 6, 149, 769; 6, 059, 928; 5, 760, 212; 5, 264, 082; 5, 138, 002; 4, 981, 557.

Como estas resinas se añaden a la pasta de fibras de celulosa y agua, toda la capa fabricada en la máquina continua presenta sensiblemente la misma composición y las mismas características de resistencia a la humedad. Habitualmente, se utiliza un sistema para producir capas de fibras de celulosa en el que la pasta se suministra continuamente en un fieltro o tela a través de una o más cabeceras. Un ejemplo de una cabecera para este uso se describe en la patente americana nº 5, 560, 807.

En productos previstos para otros tipos de uso no se desea una resistencia a la humedad, sino más bien es una desventaja. En concreto, en la fabricación de papel higiénico la capa de fibras de celulosa debe desintegrarse tras entrar en contacto con el agua para permitir la fácil eliminación en sistemas de agua residuales, evitando que las 45 tuberías se atasquen y facilitando la descomposición en tanques sépticos y plantas de depuración. En este caso, las resinas resistentes a la humedad no se añaden a la pasta de celulosa con la que se fabrica la capa de papel de seda, o solamente se añade una mínima cantidad.

Queda claro a partir de lo anterior que un carrete para fabricar papel sin resistencia a la humedad (papel higiénico) o alternativamente con resistencia a la humedad para fabricar papel de cocina o similar se suministra según el momento en una línea de fabricación o en una línea de conversión.

Para alternar de una producción a otra en el mismo sistema, en primer lugar es necesario terminar los carretes de papel presentes en la desbobinadora que alimenta la línea, o sustituir parcialmente los carretes utilizados por otros 55 de composición distinta. Esta operación es complicada y requiere largos periodos de paro de línea, lo cual tiene una influencia negativa en la productividad y en consecuencia en el coste del producto acabado, especialmente considerando que las líneas de conversión de papel funcionan a velocidades de capa que pueden alcanzar y superar los 1000m/min.

Esto hace que en cierta medida la línea de fabricación sea inflexible o en cualquier caso incrementa las cargas económicas de fabricación y en consecuencia el coste del producto acabado.

La patente US-A-4, 512, 529 describe una máquina y un método de enrollado, en el que se proporciona una pluralidad de correderas individuales, cada una de las cuales puede disponerse de forma selectiva en una posición 65 deseada a lo largo de una guía. Un núcleo de bobinado está soportado con un par de dispositivos receptores o pletinas traseras soportadas con correspondientes pares de brazos pivotantes, llevados por un correspondiente par

de dichas correderas. Las correderas pueden conectarse a uno o más motores para accionar los correspondientes dispositivos receptores. La posición y el número de motores se seleccionan según la calidad y propiedades de la banda que tiene que enrollarse en el núcleo, de tal manera que esta máquina de la técnica anterior es adecuada para rodillos de enrollado de bandas de material de distintos tipos y propiedades.

Objetos y descripción de la invención De acuerdo con un primer aspecto, un objeto de una posible realización de la presente invención es proporcionar un método o proceso de fabricación que permite que se obtenga una mayor flexibilidad, o productos previstos para diferentes usos a fabricar incluso de forma simultánea en la misma línea para convertir una banda de material y preferentemente un material de celulosa habitualmente en forma de una banda de material o capa. Este objetivo se consigue con un método de acuerdo con la reivindicación 1.

La celulosa está prevista, en general, como un material semi-elaborado que se obtiene al depositar una o más capas que contienen fibras de celulosa. Según una realización particularmente ventajosa, la invención se refiere en particular a un método para procesar o convertir una capa o una pluralidad de capas de papel de seda obtenidas por un proceso en húmedo, es decir, en el que la capa que contiene fibras de celulosa se obtiene a partir de una suspensión acuosa de fibras de celulosa y cualquier otro componente, aditivos, rellenos o similares necesarios. Sin embargo, la presente invención también puede aplicarse a la fabricación en “seco”, procesos de fabricación o conversión de capas u hojas de papel, es decir, obtenidas utilizando la técnica de la colocación por aire, en el que las fibras de celulosa se depositan para formar una capa, posteriormente consolidada de una forma adecuada, sin llevarse a una suspensión acuosa.

Según un aspecto diferente, un objeto de una realización de la presente invención es proporcionar un sistema o línea para convertir papel de seda u otra celulosa, que sea más flexible, o que permita incluso la fabricación simultanea de productos previstos para distintos usos. Un sistema que consigue este objeto se define en la reivindicación 18.

De acuerdo con un aspecto adicional, un objeto de una realización de la presente invención es proporcionar un método o un sistema o línea de fabricación que permite la fabricación de paquetes mezclados que contengan productos previstos para diferentes usos, tales como papel de cocina y papel higiénico.

A continuación, se hará con frecuencia referencia a un producto basado en papel de seda, como la presente invención que permite ventajas y beneficios particulares que se obtienen cuando se aplica a este tipo de material.

Sin embargo, debe entenderse que la invención no está limitada a este tipo particular de material, ya que en algunos casos también puede ser ventajoso aplicarse a otros productos, donde es necesario impartir o mejorar características de resistencia a la humedad, especialmente en productos basados en fibras de celulosa u otros tipos de materiales basados en vibras no tejidas.

En general el papel de seda puede estar compuesto de una, dos o más capas que están conjuntamente unidas de una forma conocida, tal como mediante la unión de capas, gofrado, pegado o similares, o por una combinación de estas técnicas. Las dos o más capas pueden alimentarse desde el mismo carrete sobre el que dos o más capas están enrolladas, o a partir de diferentes carretes.

En una posible realización, la invención se refiere a un método para producir de forma simultánea rollos de banda de material enrollada que tengan diferentes características entre sí, comprendiendo las etapas de:

-Desenrollar... [Seguir leyendo]

Reivindicaciones:

1. Un método para fabricar de forma simultánea rollos de banda de material enrollada que tienen diferentes 5 características entre sí, comprendiendo las etapas de:

-desenrollar de forma simultánea al menos un primer carrete (BB1) de una primera banda de material (N1) y un segundo carrete (BB2) de una segunda banda de material (N2) ;

-alimentar de forma simultánea en un rebobinador (5) dicha primera banda de material (N1) y dicha segunda banda de material (N2) , caracterizado por

-enrollar de forma simultánea en un núcleo de bobinado común A una cantidad predeterminada de dicha primera banda de material (N1) y de dicha segunda banda de material (N2) , formando un tronco (A) que comprende dicho núcleo de bobinado (A) y dos bobinas adyacentes (LA, LB) formadas de dicha primera y segunda banda de material (N1; N2) , dispuestos en un primer tramo de la extensión axial de dicho núcleo

(A) y en un segundo tramo de la extensión axial de dicho núcleo (A) respectivamente; -cortar dichas bobinas para formar primeros rollos de dicha primera banda de material (N1) y segundos rollos de dicha segunda banda de material (N2) .

2. Un método según la reivindicación 1, en el que dicho primer y segundo rollos son alimentados en una máquina de empaquetado común, que forma paquetes que comprenden al menos uno de dichos primeros rollos y al menos uno de dichos segundos rollos.

3. Un método según la reivindicación 1 o 2, en el que dicho primer carrete se desenrolla en una primera desbobinadora (1) y dicho segundo carrete se desenrolla en una segunda desbobinadora (3) .

4. Un método según una o más de las reivindicaciones anteriores, en el que dicha primera banda de material (N1) y dicha segunda banda de material (N2) se diferencian por al menos una característica técnico-funcional.

5. Un método según la reivindicación 4, en el que dicha primera y dicha segunda banda de material (N1; N2) se diferencian por una composición diferente.

6. Un método según una o más de las reivindicaciones anteriores, en el que dicha primera banda de material (N1) y dicha segunda banda de material (N2) son bandas de celulosa.

7. Un método según la reivindicación 6, en el que dicha primera banda de material (N1) y dicha segunda banda de material (N2) se diferencian por una resistencia a la humedad diferente.

8. Un método según la reivindicación 7, en el que dicha primera y segunda banda de material (N1; N2) se diferencian por un contenido diferente de agentes resistentes a la humedad.

9. Un método según la reivindicación 8, en el que una de dicha primera y segunda banda de material (N1; N2) contiene agentes resistentes a la humedad y la otra de dichas bandas de material no contiene agentes resistentes a la humedad.

10. Un método según una o más de las reivindicaciones anteriores, en el que dicha primera banda de material y dicha segunda banda de material (N1; N2) están ambas sometidas a un proceso de gofrado entre la respectiva desbobinadora (1, 3, 7, 9) y el rebobinador (5) .

11. Un método según la reivindicación 10, en el que dicha primera banda de material (N1) y dicha segunda banda de material (N2) están sometidas a dos procesos de gofrado que difieren entre sí.

12. Un método según la reivindicación 10 o 11, en el que dichas dos bandas de material (N1; N2) están gofradas en dos estampadoras distintas (31, 37) .

13. Un método según la reivindicación 10 o 11, en el que dichas dos bandas de material están gofradas en la misma estampadora (17) .

14. Un método según una o más de las reivindicaciones anteriores, en el que dicha primera banda de material (N1) presenta una anchura que corresponde aproximadamente a un primer múltiple de una longitud base y dicha segunda banda de material (N2) presenta una anchura que corresponde aproximadamente a un segundo múltiple de dicha longitud base.

15. Un método según una o más de las reivindicaciones anteriores, en el que dicha primera banda de material (N1) y dicha segunda banda de material (N2) están cada una compuestas de una pluralidad de capas (VA1, VA2, VB1, VB2) .

16. Un método según la reivindicación 15, en el que la pluralidad de capas (VA1, VA2, VB1, VB2) de dicha primera

banda de material (N1) y la pluralidad de capas de dicha segunda banda de material son alimentadas desde un primer y segundo carrete multicapa respectivamente.

17. Un método según la reivindicación 15, en el que la pluralidad de capas de dicha primera banda de material (N1) y

la pluralidad de capas de dicha segunda banda de material (N2) se suministran desde una primera pluralidad de carretes (BA1, BA2) y desde una segunda pluralidad de carretes (BB1, BB2) respectivamente.

18. Un sistema para convertir papel de seda u otra banda de celulosa, que comprende al menos dos recorridos adyacentes para una primera banda de material (N1) y para una segunda banda de material (N2) hacia un 10 rebobinador (5) ; estando dicho rebobinador (5) dispuesto y controlado para fabricar, en paralelo y adyacente entre sí, bobinas formadas de dicha primera y segunda banda de material (N1; N2) , y caracterizado por el hecho de que dicho rebobinador (5) comprende un insertador de núcleo de bobinado, enrollándose dicha primera y segunda banda de material (N1; N2) simultáneamente en núcleos de bobinado comunes (A) , formando troncos que comprenden cada uno: un núcleo de bobinado (A) ; una longitud de dicha primera banda de material (N1) enrollada en un primer tramo (LA) de la extensión axial de dicho núcleo (A) y una longitud de dicha segunda banda de material enrollada en un segundo tramo (LB) de la extensión axial de dicho núcleo.

19. Un sistema según la reivindicación 18, en el que curso abajo de dicho rebobinador (5) se dispone al menos una máquina de corte (15) para cortar dicha primer y segunda bobinas en una pluralidad de rollos de dicha primera 20 banda de material (N1) y en una pluralidad de segundos rollos de dicha segunda banda de material (N2) .

20. Un sistema según la reivindicación 18 o 19, en el que curso abajo de dicho rebobinador (5) se dispone al menos una máquina de corte (15) para cortar dichos troncos (L) en una pluralidad de primeros rollos (RA) de dicha primer banda de material (N1) y en una pluralidad de segundos rollos (RB) de dicha segunda banda de material (N2) .

21. Un sistema según la reivindicación 20, en el que dicha máquina de corte (5) está controlada para generar, para cada tronco cuatro recortes en los bordes de dicha primera y segunda banda de material (N1; N2) enrolladas sobre dicho núcleo de bobinado común (A) .

22. Un sistema según una o más de las reivindicaciones 18 a 21, que comprende para cada uno de dichos al menos dos recorridos adyacentes, al menos una desbobinadora (1, 3) , para desenrollar al menos un primer carrete de banda de material (BA1) y al menos un segundo carrete de banda de material (BA2) en dicho primer y segundo recorrido respectivamente.

23. Un sistema según una o más de las reivindicaciones 18 a 22, en el que al menos dos respectivas desbobinadoras (1, 3) para desenrollar al menos dos carretes (BA1, BA2) en cada recorrido están asociadas con cada uno de dichos al menos dos recorridos.

24. Un sistema según una o más de las reivindicaciones 18 a 23, en el que elementos de gofrado (19, 21, 23, 25) 40 están dispuestos a lo largo de dichos dos recorridos.

25. Un sistema según la reivindicación 24, que comprende una primera unidad de gofrado (21, 25) a lo largo de dicho primer recorrido y una segunda unidad de gofrado (19, 23) a lo largo de dicho segundo recorrido.

26. Un sistema según la reivindicación 24, que comprende una sola unidad de gofrado (31) a través de la cual pasan dicho primer y segundo recorridos.

27. Un sistema según la reivindicación 26, en el que dicha unidad de gofrado presenta al menos un rodillo de gofrado (35) que comprende dos tramos distintos de superficie cilíndrica lateral, que corresponden a dicho primer 50 recorrido y a dicho segundo recorrido.

Patentes similares o relacionadas:

Sello de cola con separación de capas reducida, del 26 de Junio de 2019, de GPCP IP Holdings LLC: Método de sellado de cola de un rollo de producto de papel tisú que comprende las etapas de:

a) formar un rollo de producto […]

Sello de cola con separación de capas reducida, del 26 de Junio de 2019, de GPCP IP Holdings LLC: Método de sellado de cola de un rollo de producto de papel tisú que comprende las etapas de:

a) formar un rollo de producto […]

Dispositivo para retirar una banda metálica de una bobina laminar, del 22 de Mayo de 2019, de Asservimentipresse SRL: Dispositivo para retirar una banda metálica de una bobina laminar que comprende unos medios de rotura de la banda , diseñados para permitir […]

Procedimiento y aparato para la producción de rollos de papel sin núcleo, del 17 de Abril de 2019, de PAPER CONVERTING MACHINE COMPANY ITALIA S.P.A.: Rollo de material de banda devanado que comprende un mandril alargado y una banda enrollada de manera convolutiva alrededor del mandril, caracterizado porque […]

Montaje de banda de envoltura y método de envoltura, del 20 de Noviembre de 2018, de TAMA PLASTIC INDUSTRY: Un montaje de banda de envoltura que incluye: una banda sustancialmente continua de un material de envoltura; y una pluralidad de montajes de cinta alargados […]

Rollos de papel tisú sin núcleo y procedimiento de fabricación de los mismos, del 28 de Junio de 2017, de KIMBERLY-CLARK WORLDWIDE, INC.: Proceso para la fabricación de un rollo de papel tisú sin núcleo que comprende: humedecer el borde inicial o una zona cercana al borde inicial […]

Máquina para la fabricación de bolsas, del 29 de Marzo de 2017, de GIRNET INTERNACIONAL, S.L.: Máquina para la fabricación de bolsas, que comprende al menos un elemento de soporte adaptado para el acople amovible de un correspondiente […]

CINTA FLEXIBLE Y RODILLO PARA ENROLLAR O DESENROLLAR BOBINAS DE MATERIAL LAMINADO RECUBIERTO POR DICHA CINTA, del 1 de Marzo de 2017, de ARMENDARIZ ÁLVAREZ, Alba: 1. Cinta flexible, formada por una tira alargada (1L) de material flexible que presenta un espesor longitudinal (e1L), dicha cinta caracterizada […]

Bobina de película embalada y disposiciones que comprenden bobinas de película para aplicaciones en fardos, del 11 de Enero de 2017, de COMBIPAC BV: Bobina de película embalada para aplicaciones en fardos, que comprende: - una bobina de película que comprende un núcleo tubular alargado […]