Método y planta para la producción, el llenado y el cierre de contenedores.

Planta (1) para la producción, el llenado y el cierre de contenedores con tecnología aséptica,

que comprende:

- al menos una unidad operativa (2) para la esterilización de preformas;

- al menos una unidad operativa (3) para el modelado de contenedores a partir de preformas ya esterilizadas;

- al menos una unidad operativa (4) para el llenado de contenedores ya modelados;

- al menos una unidad operativa (5) para el cierre de contenedores que ya han sido llenados;

- una pluralidad de transportadores (6) para la manipulación de las preformas o los contenedores,

dichas unidades operativas (2, 3, 4, 5) y dichos transportadores (6) cooperando entre sí para definir una línea de procesamiento (7);

una pluralidad de dispositivos aislantes (100), uno por cada unidad operativa o transportador, cada uno adecuado para definir un ambiente estrecho (200), órganos de manipulación y/o procesamiento de preformas o contenedores (300) actuando en la zona de procesamiento de cada unidad operativa o transportador; y

medios (101, 102) para la generación y el mantenimiento de condiciones asépticas dentro de cada ambiente estrecho (200), de modo que las preformas o los contenedores sean procesados en una línea de procesamiento (7) que asegura condiciones asépticas ininterrumpidamente,

caracterizada por el hecho que cada uno de dichos dispositivos aislantes (100) encierra únicamente la zona de procesamiento en la cual actúan los órganos para la manipulación y/o el procesamiento de las preformas o los contenedores y comprende una envoltura tipo caja (100a) configurada para alojar una dimensión volumétrica de dicha zona de procesamiento, y por el hecho que dichas unidades operativas (2, 3, 4, 7) y dichos transportadores (6) comprenden medios propulsores (110) que incluyen engranajes y/o mecanismos cinemáticos para los órganos de manipulación (300), dichos medios propulsores estando dispuestos fuera de cada ambiente estrecho (200).

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E09425348.

Solicitante: GEA PROCOMAC S.P.A.

Nacionalidad solicitante: Italia.

Dirección: VIA FEDOLFI, 29 43038 SALA BAGANZA (PR) ITALIA.

Inventor/es: Dordoni,Claudio.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C49/46 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 49/00 Moldeo por soplado, es decir, soplando una preforma o un parisón en un molde por obtener la forma deseada; Aparatos a este efecto. › caracterizado por la utilización de un medio particular o de un fluido de soplado que no sean el aire.

- B65B55/02 B […] › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65B MAQUINAS, APARATOS, DISPOSITIVOS O PROCEDIMIENTOS DE EMBALAJE DE OBJETOS O MATERIALES; DESEMBALAJE (dispositivos para la colocación en paquetes y el prensado de puros A24C 1/44; dispositivos para tensar y fijar ataduras adaptadas para ser soportadas por el objeto u objetos a fijar B25B 25/00; colocación de cierres en botellas, tarros o recipientes análogos B67B 1/00 - B67B 6/00; limpieza, llenado y cierre simultáneo de botellas B67C 7/00; vaciado de botellas, jarras, latas, cubas, barriles o contenedores similares B67C 9/00). › B65B 55/00 Conservación, protección o purificación de paquetes o de conjunto paquete-contenido (embalando en condiciones atmosféricas o gaseosas especiales B65B 31/00; dispositivos para colocar hojas, tapones o zunchos de protección alrededor del contenido B65B 61/22). › Esterilización, p. ej. de paquetes acabados.

- B67C7/00 B […] › B67 APERTURA Y CIERRE DE BOTELLAS, TARROS O RECIPIENTES ANALOGOS; MANIPULACION DE LIQUIDOS. › B67C LLENADO CON LIQUIDOS O SEMILIQUIDOS, O VACIADO DE BOTELLAS, TARROS, BOTES, CUBAS, BARRILES O RECIPIENTES SIMILARES, NO PREVISTO EN OTRO LUGAR; EMBUDOS. › Operaciones combinadas de lavado, llenado y cierre de botellas; Procedimientos o dispositivos que combinan al menos dos de esas operaciones.

PDF original: ES-2445195_T3.pdf

Fragmento de la descripción:

Método y planta para la producción, el llenado y el cierre de contenedores La presente invención se refiere a un método y a una planta para la producción de contenedores a partir de preformas de material plástico y para el llenado y el cierre de dichos contenedores con tecnología aséptica.

La tecnología aséptica está caracterizada por el hecho que las operaciones se llevan a cabo en un ambiente en el cual la carga microbiológica es controlada de manera de asegurar, en función del tipo de producto, una vida de estantería más larga, manteniendo constantes los procedimientos de gestión de la cadena de suministro. La presente invención halla aplicación en el envasado de los denominados productos alimenticios “sensibles”, es decir productos que son sumamente sensibles a la oxidación o la contaminación bacteriológica, teles como, por ejemplo, bebidas isotónicas, néctares y jugos de fruta, bebidas no alcohólicas, té, bebidas a base de leche, bebidas a base de café, etc., para las cuales es fundamental impedir, durante todas las etapas del envasado, todo contacto con substancias contaminantes o contenedores contaminados. En el sector de envasado de alimentos en atmósfera controlada, en particular en el campo del embotellamiento, cabe hacer una distinción entre tecnología “aséptica” y tecnología “ultra limpia”.

En este sentido, un proceso “aséptico” de producción, llenado o cierre de contenedores es definido como un proceso que tiene lugar en un ambiente lavable, esterilizable, de contaminación controlada, mientras que un proceso “ultra limpio” de producción, llenado o cierre de contenedores es definido como un proceso donde los contenedores se suministran ya esterilizados, o vienen esterilizados en la entrada del dispositivo de llenado, con una reducción de la carga microbiana menor comparada con la tecnología aséptica, y en la atmósfera controlada se llevan a cabo únicamente las etapas de llenado y cierre.

A diferencia de la tecnología aséptica, para poder garantizar productos con una vida de estantería más larga después del llenado, este último proceso (ESL = Extended Shelf Life) exige que los contenedores sean almacenados a baja temperatura (“cadena del frío”) .

Por el contrario, los productos que abandonan un sistema de llenado que emplea tecnología aséptica se mantienen por un período de tiempo prolongado y presentan estabilidad físico-química y sensorial también a temperatura ambiente, es decir en ausencia de bajas temperaturas después del llenado.

Una primera técnica conocida contempla la producción de contenedores empleando máquinas sin tecnología aséptica y su posterior transferencia a las máquinas de llenado y encapsulado construidas usando tecnología aséptica. En los casos donde los contenedores son suministrados ya esterilizados, los mismos pueden ser cargados en el dispositivo de llenado sin ser sometidos a ningún tratamiento suplementario; en caso contrario, los mismos serán sometidos a un tratamiento de esterilización que efectuarán máquinas adecuadamente construidas de conformidad con la tecnología aséptica, y conectadas operativamente a máquinas de llenado y encapsulado dotadas de tecnología aséptica. De conformidad con una segunda técnica conocida, el control de la contaminación ambiental en plantas de embotellamiento aséptico que comprenden tanto la máquina de modelado de contenedores como las máquinas de llenado y encapsulado se obtiene adoptando las denominadas salas blancas (clean rooms) , es decir salas con contaminación controlada dentro de las cuales vienen instaladas las máquinas de procesamiento. Dicho de otro modo, en la práctica una sala blanca es una “cúpula” apta para alojar todas las máquinas empleadas para producir, llenar y encapsular contenedores.

Por consiguiente, el proceso de envasado implica generar y mantener condiciones asépticas en un volumen de espacio decididamente mayor que las zonas donde tienen lugar el modelado, el llenado y el cierre de los contenedores. La sala blanca encierra en su totalidad cada máquina, sin ninguna distinción entre zonas de procesamiento y zonas auxiliares, tales como, por ejemplo, aquellas donde se hallan los órganos propulsores.

Bajo la óptica de lo dicho con anterioridad, la desventaja principal de los sistemas y métodos tradicionales de envasado reside en el considerable volumen de tales sistemas. En efecto, las salas blancas para poder encerrar y aislar las máquinas y sus respectivos órganos propulsores con respecto al ambiente externo contaminado, deben tener obligatoriamente dimensiones considerables.

Otro inconveniente reside en los costos operativos de la planta. En efecto, los actuales métodos de envasado exigen que se impongan y mantengan condiciones asépticas en un volumen de espacio sobredimensionado con respecto a las zonas operativas donde tienen lugar las etapas de procesamiento de los contenedores. Lamentablemente, por lo tanto, de ello se deriva un considerable desperdicio de fluidos operativos, por ejemplo líquidos de higienización y aire estéril, y fenómenos relacionados con el desgaste, por ejemplo de los filtros necesarios para purificar el aire que sirve para generar una sobrepresión dentro de la sala blanca y así impedir que desde el ambiente externo entren agentes contaminantes.

Otra desventaja de las salas blancas está dada en la dificultad de llevar a cabo operaciones de cambio de tamaño o mantenimiento y ajustes de partes de la máquina, debido al riesgo de contaminación que implican tales operaciones.

El acceso a una sala blanca por parte de un operador, por ende, es sumamente delicado y es permitido únicamente si el mismo operador lleva puestas adecuadas bata, gorra, máscara y fundas para los zapatos, las cuales deben ser estériles.

Además, a partir del documento FR 2.766.169 se conoce una línea de embotellamiento aséptico donde las estaciones operativas están cerradas y los transportadores están ubicados debajo de túneles.

En este contexto, el cometido técnico fundamento de la presente invención es el de proporcionar un método y una planta para producir, llenar y cerrar contenedores que no presente las restricciones de la técnica conocida antes mencionada.

En particular, un objetivo de la presente invención es el de proporcionar un método para producir, llenar y cerrar contenedores donde las varias etapas de procesamiento se lleven a cabo en condiciones asépticas ininterrumpidamente.

Otro objetivo de la presente invención es el de proporcionar un método para producir, llenar y cerrar contenedores que sea repetible y económico para poner en acto.

Un objetivo adicional de la presente invención es el de proponer una planta para producir, llenar y cerrar contenedores en condiciones de trabajar bajo condiciones asépticas.

Un objetivo adicional de la presente invención es el de realizar una planta para producir, llenar y cerrar contenedores en condiciones de simplificar las operaciones de mantenimiento, aumentando así la productividad.

El cometido técnico definido así como los objetivos especificados se logran substancialmente mediante un método y una planta para producir, llenar y cerrar contenedores que comprenden las características técnicas descritas en una o varias de las reivindicaciones anexas.

Otras ventajas y características de la presente invención se pondrán aún más de manifiesto a partir de la siguiente descripción indicativa y, por ende, no restrictiva de una ejecución preferente pero no exclusiva de una planta para producir y llenar contenedores según se exhibe en los dibujos anexos, en los cuales:

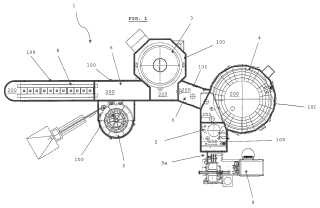

- la figura 1 es una vista en planta de conformidad con la presente invención, donde están resaltadas las zonas de procesamiento en las cuales está dividida la planta;

- la figura 2 es una vista desde arriba de la planta exhibida en la figura 1, donde está resaltado el recorrido de las preformas y de los contenedores modelados;

- la figura 3 es una vista en perspectiva de una unidad operativa que ejemplifica las soluciones adoptadas y que son extensibles a todas las unidades operativas de la planta exhibida en la figura 1;

- la figura 4 es una vista en sección de la unidad operativa exhibida en la figura 3;

-la figura 5 es una vista en perspectiva de la unidad operativa exhibida en la figura 3 que incluye otros detalles constructivos.

Haciendo referencia a la figura 1, con el número 1 se ha indicado una planta, en su totalidad, para producir y llenar contenedores, la cual comprende:

- al menos una unidad operativa (2) para la esterilización de preformas;

- al menos una unidad operativa... [Seguir leyendo]

Reivindicaciones:

1. Planta (1) para la producción, el llenado y el cierre de contenedores con tecnología aséptica, que comprende:

- al menos una unidad operativa (2) para la esterilización de preformas;

- al menos una unidad operativa (3) para el modelado de contenedores a partir de preformas ya esterilizadas;

- al menos una unidad operativa (4) para el llenado de contenedores ya modelados;

- al menos una unidad operativa (5) para el cierre de contenedores que ya han sido llenados;

- una pluralidad de transportadores (6) para la manipulación de las preformas o los contenedores,

dichas unidades operativas (2, 3, 4, 5) y dichos transportadores (6) cooperando entre sí para definir una línea de procesamiento (7) ;

una pluralidad de dispositivos aislantes (100) , uno por cada unidad operativa o transportador, cada uno adecuado para definir un ambiente estrecho (200) , órganos de manipulación y/o procesamiento de preformas o contenedores (300) actuando en la zona de procesamiento de cada unidad operativa o transportador; y

medios (101, 102) para la generación y el mantenimiento de condiciones asépticas dentro de cada ambiente estrecho (200) , de modo que las preformas o los contenedores sean procesados en una línea de procesamiento (7) que asegura condiciones asépticas ininterrumpidamente,

caracterizada por el hecho que cada uno de dichos dispositivos aislantes (100) encierra únicamente la zona de procesamiento en la cual actúan los órganos para la manipulación y/o el procesamiento de las preformas o los contenedores y comprende una envoltura tipo caja (100a) configurada para alojar una dimensión volumétrica de dicha zona de procesamiento, y por el hecho que dichas unidades operativas (2, 3, 4, 7) y dichos transportadores (6) comprenden medios propulsores (110) que incluyen engranajes y/o mecanismos cinemáticos para los órganos de manipulación (300) , dichos medios propulsores estando dispuestos fuera de cada ambiente estrecho (200) .

2. Planta (1) según la reivindicación 1, que además comprende al menos una unidad operativa (8) para el calentamiento de las preformas, dicha unidad operativa de calentamiento estando dispuesta funcionalmente entre dicha unidad de esterilización (2) y dicha unidad de modelado (4) de modo de levantar la temperatura de las preformas y predisponerlas para el modelado de los contenedores.

3. Planta (1) según la reivindicación 2, que comprende un dispositivo aislante adicional adecuado para definir un ambiente estrecho, de modo de encerrar únicamente la zona de procesamiento de dicha unidad operativa de calentamiento; y

medios para la generación y el mantenimiento de condiciones asépticas dentro de dicho ambiente estrecho, dicha unidad operativa de calentamiento estando conectada a uno o varios de dichos transportadores.

4. Método para la producción, el llenado y el cierre de contenedores con una planta (1) según una cualquiera de las precedentes reivindicaciones, que comprende las siguientes etapas de procesamiento:

- esterilización de preformas;

- modelado de contenedores a partir de preformas esterilizadas;

-llenado de contenedores modelados;

- cierre de contenedores llenos; dichas etapas estando enlazadas por una o varias etapas de transporte de preformas o contenedores, caracterizado por el hecho de comprender las siguientes etapas:

- disposición de una pluralidad de ambientes estrechos en los cuales llevar a cabo dichas etapas de procesamiento y transporte de preformas o contenedores;

- generación y mantenimiento de condiciones asépticas dentro de cada uno de dichos ambientes estrechos antes de poner en acto dichas etapas de procesamiento y transporte, de modo que dichas etapas de procesamiento y transporte de preformas o contenedores tengan lugar bajo condiciones asépticas ininterrumpidamente, dicha etapa de generación y mantenimiento de condiciones asépticas siendo realizada simultáneamente en todos los ambientes estrechos antes mencionados.

5. Método según la reivindicación 4, donde después del modelado de los contenedores no se efectúa ninguna etapa de esterilización de los mismos contenedores. 6. Método según la reivindicación 4 o 5, que además comprende las siguientes etapas:

-esterilización de cápsulas simultáneamente con una cualquiera de dichas etapas de procesamiento;

- disposición de un ambiente estrecho adicional en el cual se lleva a cabo dicha etapa de esterilización de cápsulas;

- generación y mantenimiento de condiciones asépticas dentro de dicho ambiente estrecho adicional antes de poner en acto dicha etapa de esterilización de cápsulas;

- conexión ininterrumpidamente de dicho ambiente estrecho adicional al ambiente estrecho en el cual se lleva a cabo dicha etapa de cierre de contenedores;

- transferencia de las cápsulas esterilizadas a la siguiente etapa de cierre.

7. Método según las reivindicaciones de 4 a 6, donde dicha etapa de modelado de contenedores comprende las siguientes etapas:

- calentamiento de preformas;

- insuflación de preformas ya calentadas, con o sin estiramiento.

Patentes similares o relacionadas:

Bolsa esterilizadora., del 30 de Junio de 2020, de GONZÁLEZ VILLODRES, José: 1. Bolsa esterilizadora, que partiendo de la estructuración convencional de una bolsa de transporte de objetos, constituida a partir de un cuerpo […]

Brazo de manipulación de recipientes, del 20 de Mayo de 2020, de PEPSICO, INC.: Un brazo de manipulación de recipientes para un sistema de llenado de recipientes , que comprende: una pinza posicionada en un extremo distal del brazo […]

Sistema de llenado de recipientes y válvula para el mismo, del 20 de Mayo de 2020, de PEPSICO, INC.: Un sistema de llenado de recipientes , que comprende: un depósito de producto de bebida ; una válvula de llenado de recipiente de bebida […]

Sistema de llenado de recipientes, del 20 de Mayo de 2020, de PEPSICO, INC.: Un sistema de llenado de recipientes , que comprende: un depósito de producto de bebida ; múltiples válvulas de llenado de recipiente de […]

Procedimiento para el llenado aséptico de bolsas, del 8 de Abril de 2020, de Scholle IPN Corporation: Un procedimiento para llenar una bolsa aséptica que comprende los pasos de: - proporcionar una bolsa , incluyendo la bolsa un cuerpo que tiene una pluralidad […]

Máquina de llenado para bolsas con aberturas, del 19 de Febrero de 2020, de Ing. A. Rossi Impianti Industriali - Societa' a Responsabilita' Limitata: Una máquina de llenado para bolsas (S) con una abertura (B), que comprende: - un cabezal dispensador con un producto que ha […]

Procedimiento para el llenado de envases con productos que van cambiando en una máquina llenadora, del 4 de Diciembre de 2019, de SIG TECHNOLOGY AG: Procedimiento para el llenado de envases con productos que van cambiando en una máquina llenadora , en el que los envases se forman a partir de […]

Dispositivo y método para envasar un producto líquido consumible en un envase, del 13 de Noviembre de 2019, de TETRA LAVAL HOLDINGS & FINANCE S.A.: Un dispositivo adaptado para envasar un producto consumible líquido en un envase, que comprende una alimentación de entrada para proporcionar material de envase preparado que […]