Método y dispositivo para la generación y transporte de oxígeno por medio de procesos termoquímicos solares basados en óxidos metálicos.

Método y sistema para la generación y transporte de oxígeno por medio de procesos termoquímicos solares basados en óxidos metálicos que comprende al menos,

(a) una etapa de generación de oxígeno por reducción de partículas de óxido metálico alimentada por una fuente externa de radiación solar; y (b) una etapa de oxidación de partículas del óxido de manganeso previamente reducido, en donde dicho método se caracteriza porque comprende selectivamente un primer proceso de producción de oxígeno que emplea la transformación de Mn2O3 a Mn3O4; o bien un segundo proceso que comprende dos reacciones químicas consecutivas de Mn2O3 a Mn3O4 y de éste a MnO.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201230007.

Solicitante: FUNDACIÓN IMDEA ENERGÍA.

Nacionalidad solicitante: España.

Inventor/es: ROMERO ALVAREZ,MANUEL, GONZÁLEZ AGUILAR,José.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B01J8/18 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01J PROCEDIMIENTOS QUÍMICOS O FÍSICOS, p. ej. CATÁLISIS O QUÍMICA DE LOS COLOIDES; APARATOS ADECUADOS. › B01J 8/00 Procedimientos químicos o físicos en general, llevados a cabo en presencia de fluidos y partículas sólidas; Aparatos para tales procedimientos. › con las partículas fluidificadas.

- C01B13/08 QUIMICA; METALURGIA. › C01 QUIMICA INORGANICA. › C01B ELEMENTOS NO METALICOS; SUS COMPUESTOS (procesos de fermentación o procesos que utilizan enzimas para la preparación de elementos o de compuestos inorgánicos excepto anhídrido carbónico C12P 3/00; producción de elementos no metálicos o de compuestos inorgánicos por electrólisis o electroforesis C25B). › C01B 13/00 Oxígeno; Ozono; Oxidos o hidróxidos en general. › a partir del aire con ayuda de óxidos metálicos, p. ej. óxido de bario, óxido de manganeso.

Fragmento de la descripción:

MÉTODO Y DISPOSITIVO PARA LA GENERACiÓN Y TRANSPORTE DE OXíGENO POR MEDIO DE PROCESOS TERMOQuíMICOS SOLARES BASADOS EN ÓXIDOS METÁLICOS

5 Objeto de la invención

10 La presente invención está referida a un método para el contro l del contenido en oxígeno de una corrien te gaseosa usando como aporte energético una fuente externa de radiación solar concentrada. Así mismo, es un objeto de la invención el dispositivo donde se ejecuta dicho método.

15 El proceso objeto de la invención puede ser aplicado en la separación de oxígeno molecular de un gas de trabajo que puede ser aire y la generación de gases enriquecidos en oxígeno molecular. En particular, la presente invención es de aplicación en la generación de oxígeno dentro de un proceso de oxico mbustión.

Estado de la técnica anterior

2 O La energ ía solar, en sí misma, posee un alto valor exergético, dado que se origina en la superficie del sol a una temperatura equivalente de cuerpo negro de 5777 K. Por ello, más del 93% de la energía original puede, teóricamente, ser convertida en trabajo mediante el uso de un ciclo term od inámico o termoquímico.

25 3 O La inauguración de la planta comercial termosolar PS10 en Sanlúcar la Mayor (Sevilla) en el año 2007 signilicó la demostración de este potencial. Actualmente, el aprovechamiento térmico a alta temperatura de la energía solar concentrada es tenido en cuenta a la hora de realizar los planes energéticos del futu ro. A medio y largo plazo, existen nuevas perspectivas sobre el uso de tecnologías solares de concentración en procesos a muy altas temperatu ras (superiores a 800 K) , extendiendo su explotación en otros campos ajenos a la producción eléctrica.

El empleo de la energía solar concentrada en la producción de oxígeno no ha sido propuesto hasta la fecha, siendo éste el problema técnico general que la presente invención pretende reso lver.

No obstante, en el estado de la técnica se conocen métodos y sistemas para la

producción de hidrógeno con ciclos termoquímicos solares. Dentro de este campo se

busca la disociación del agua en varias etapas, generándose el H2 y el O2 de forma

secuencial, lo que favorece su separación, evita el desarrollo de la reacción de

5 recombinación y se reduce la temperatura de operación a valores más aceptables y

obtenibles con los actuales diseños de sistemas de concentración solar utilizados en

la producción de electricidad, con respecto de la termólisis. El ciclo termoquímico

ideal consta de dos etapas:

10 i) Una reducción endotérmica del óxido,

MOox + energía solar -4 MOred + 1/202; Y

ii) Una descomposición del agua,

15 Normalmente, la primera etapa requiere temperaturas comprendidas entre 1000 K Y

2000 K, logradas mediante tecnologías de concentración solar. La segunda etapa se

realiza a temperaturas entre 400 K Y 1000 K, dependiendo del sistema seleccionado.

En los ciclos con un mayor potencial, los rendimientos termodinámicos se mueven

entre el 35% y el 50%, mientras que las temperaturas, en la mayoría de los casos

2 O están comprendidas entre 1000 K Y 2500 K [T. Kodama, Progress in energy and

combustión science, 2003, 29, 567-597) . Los reactores solares desarrollados en

esta aplicación están adaptados esencialmente a la producción de hidrógeno y no

contemplan la oxidación del óxido metálico reducido en ausencia de agua.

25 El óxido de manganeso se postula en la actualidad como uno de los candidatos que

pueden producir hidrógeno con energía solar concentrada por medio de un ciclo

termoquímico basado en tres etapas [M. Sturzenegger, P. Nuesch, Energy, 1999, 24

(11) , 959-970) . El ciclo termoquímico se compone de tres reacciones sucesivas cuya

reacción química global es la descomposición de la molécula de agua:

30

i) V2 Mn20 3 -4 MnO + 1;4 O2 (>1350 "C) ;

ii) MnO + NaOH ........ V2 H2+ NaMn02 (600 "C) ,

iii) NaMn02+ V2 H20 -4 V2 Mn20 3 + NaOH (~ 100 2C) .

La reacción química de reducción mostrada en i) es endotérmica y con una cinética

rápida a muy altas temperaturas, se alimenta gracias a una fuente externa de

radiación, en su caso radiación solar concentrada. Dicha reacción química se

compone de dos etapas:

5

i) 3 Mn20 3 -4 2 Mn304 + Y2 O2, reversible a temperaturas superiores a 700

!le en aire y

ii) Mn304 _ 3MnO + 2 O2 reversible a temperaturas superiores a 1350 2e.

10

La figura 1 muestra la composición en equilibrio termodinámico de 1 mol inicial de

Mn20 3 en función de la temperatura. Es conocido para un experto en la materia que

dos regiones existen en las que varios óxidos de manganeso coexisten:

Una primera región en donde el rango de temperaturas está comprendido

15 entre 700 !lC y 950 !lC, en donde, además, se produce la transformación de

Mn20 3 en Mn304; y

una segunda región, en donde el rango de temperaturas está comprendido

entre 1350 !lC y 1560 !lC, en donde además tiene su origen la transformación

de Mn304 a MnO.

20

En ambos casos, un aumento de la presión en el sistema produce una variación de

los intervalos de temperatura hacia valores superiores. Además, una disminución de

la concentración de oxígeno en la atmósfera gaseosa que rodea al óxido de

manganeso produce una variación del intervalo de temperatura hacia valores

25 inferiores.

Las investigaciones sobre el ciclo descrito están lideradas por el grupo de Al Weimer

en la Universidad de Colorado (Boulder, ca, EEUU) . Los proyectos desarrollados

están cofinanciados en su mayoría por el Departamento de Energía del gobierno

3 O estadounidense dentro de su programa de investigación sobre el hidrógeno

(http://www.colorado.edu/chefTeamWeimer/index.htm) . En sus investigaciones

Weimer analizó la cinética de cada una de las reacciones por ba.lanza

termogravimétrcia y demostró la reducción del óxido de manganeso en un horno

tubular con un reactor de flujo arrastrado [T.D. Francis 2008, Tesis Doctoral,

35 Universidad de Colorado].

De entre los mecanismos cinéticos estudiados, la primera reducción era descrita por

el mecanismo de Avrami -Erofeev para un grado de conversión entre 0, 15 y 0, 85 en

análisis no isotermos, observándose una discrepancia con el modelo teórico a

5 valores superiores. La segunda reacción se ajustó a un modelo de Avrami-Erofeev

hasta un grado de conversión de 0, 60 y de orden n para valores superiores. Por

último, el Dr. Francis apuntó que el mecanismo de Avrami-Erofeev, que tan buen

acuerdo proporcionaba para los análisis no isotermos, no funcionaba

cuantitativamente en los análisis isotermos. En todos los casos, las desviaciones

10 encontradas se justificaron por un efecto de difusión del oxígeno dentro de la

muestra que no habían sido tenidos en cuenta en los modelos cinéticos.

Son documentos de interés las patentes norteamericanas US2665971 y US2665972,

así como las publicaciones científicas:

15

Likely near-term solar-thermal water splitting technologies, Perkins et al.

INTERNATIONAL JOURNAL OF HYDROGEN ENERGY (2004) Vo1.29 ,

No.15, pp 1587 1599.

Manganese oxide based thermochemical hydrogen production cycle, Kreider

20 el al. (2011) INTERNATIONAL JOURNAL OF HYDROGEN ENERGY, Vol.36

NO.12, pp.7028 -7037.

Study of the first step of the Mn203/MnO thermochemical cycle for solar

hydrogen produclion , Marugán el al. (2012) INTERNATIONAL JOURNAL OF

HYDROGEN ENERGY doi:1 0.1 016/j.ijhy dene.2011.1 0.124 ,

25 Chemical looping with oxygen uncoupling for combustion of salid fuels.

Mattison el al. (2009) . INTERNATIONAL JOURNAL OF GREEN GAS

CONTROL. Vol.3 NO.1 , pp.11 ·19.

No obstante, ninguno de los documentos mencionados describe un método y un

3 O dispositivo para la integración de procesos termosolares en actividades

caracterizadas por elevados consumos energéticos con la consecuente reducción de

emisiones de CO2 y el almacenamiento de dicha energía en forma química, como los

combustibles solares.

35 Explicación de la invención

La presente invención propone la modificación del contenido de oxígeno en un gas

mediante el empleo de un método compuesto de, al menos, una etapa de reducción

de un óxido metálico seguida de al menos una etapa de oxidación del óxido metálico

5 anteriormente reducido en la primera etapa. La energía necesaria para alimentar las

reacciones se realiza mediante una fuente externa de radiación, particularmente

energía solar concentrada.

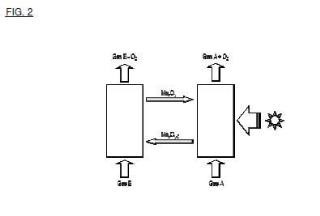

El uso de dos gases circulando independientemente en cada una de las etapas en

10 donde el gas de arrastre empleado en la etapa...

Reivindicaciones:

1. Método para la generación y transporte de oxígeno por medio de procesos

5 lermoquímicos solares basados en óxidos metálicos que comprende al menos, (a)

una etapa de generación de oxígeno por reducción de partículas de óxido metálico

alimentada por una fuente externa de radiación solar; y (b) una etapa de oxidación

de partículas del óxido de manganeso previamente reducido, en donde dicho método

se caracteriza porque comprende selectivamente un primer proceso de producción

10 de oxígeno que emplea la transformación de Mn20 3 a Mn30 4; o bien un segundo

proceso que comprende dos reacciones químicas consecutivas de Mn20 3 a Mn304 y

de éste a MnO; y en donde el óxido metálico circula continuamente entre unas

cámaras de reacción (101 , 201 , 109, 209) estando en todo instante bajo atmósfera

controlada; y donde además dichas partículas de óxidos metálicos son empujadas

15 por un primer gas de arrastre (103, 203) a través de la cámara de reacción (101 ,

201) Y un segundo gas de arrastre (110, 210) a través de la cámara de reacción

(109, 209) independienles, conleniendo el segundo gas de arraslre oxígeno

molecular, de tal forma que durante la fase de reducción el primer gas de arrastre

(103, 203) se enriquecen en oxígeno.

20

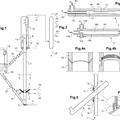

2. Método de acuerdo con la reivindicación 1 en donde en el primer proceso de

producción de oxígeno que emplea la transformación de Mn20 3 a Mn304 en donde en

una primera etapa, se introducen en una cámara de reacción (101 ) de manera

continua las partículas que contienen el óxido de manganeso (11) , de Mn203; de tal

25 forma que las partículas son entonces arrastradas por un primer gas de arrastre

(103) inlroducido en la base (102) de la cámara 101 .

3. Método de acuerdo con la reivindicación 1 y 2 en donde la cámara (101 ) se

somete a una densidad de flujo de radiación externa a través de una ventana (104)

3 O colocada en su parte superior, de tal forma que las partículas que contienen el óxido

de manganeso (11 ) , de Mn20 3, al ascender por la cámara de reacción (101 ) absorben

la radiación solar incidente aumentando de forma progresiva su temperatura hasta

alcamar aproximadamente los 9602C; y donde una vez alcanzada esta temperatura,

la correspondiente reacción química de reducción de Mn20 3 a Mn304 se produce de

35 forma espontánea, generando oxígeno molecular que se transfiere al gas de arrastre

(103) .

4. Método de acuerdo con las reivindicaciones 1 a 3 en donde en la parte superior (105) del reactor se introduce una segunda corriente (106) del primer gas (103) , con el objeto de efectuar un enfriamiento brusco de la corriente ascendente hasta una temperatura comprendida entre 400 lile y 600 "e, por debajo de la cual, la velocidad de avance en la reacción se reduce, garantizando la no existencia de la reacción inversa, es decir, la oxidación , y donde, además, la segunda corriente de gas (106) permite proteger la ventana (104) del acceso de partículas procedente de la cámara de reacción (101) .

5. Método de acuerdo con las reivindicaciones 1 a 4 en donde las partículas abandonan la cámara de reacción (101) a través de un conducto (107) y penetran en un ciclón (108) en donde se produce su separación del gas de arrastre (103) , el cual abandona el ciclón (108) enriquecido en oxígeno molecular.

6. Método de acuerdo con las reivindicaciones 1 a 5 en donde las partículas reducidas según se ha indicado caen en un segunda cámara (109) , y donde una corriente de un segundo gas (110) se introduce por la base (111) de la segunda cámara (109) .

7. Método de acuerdo con las reivindicaciones 1 a 6 en donde la temperatura de la segunda cámara (109) se mantiene por encima de los 850 QC causando la oxidación del óxido de manganeso a Mn20 3; y donde dicha temperatura nunca será inferior a 700 QC y no será superior a los 900 QC a la entrada de un segundo conducto (112) que comunica la primera cámara de reacción (101) con la segunda cámara de reacción (109) , de tal forma que el reactivo formado por las partículas regeneradas alcanza la primera cámara (101) repitiéndose el proceso de nuevo.

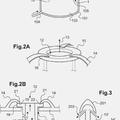

8. Método de acuerdo con la reivindicación 1 en donde en el segundo proceso 3 O que comprende dos reacciones químicas consecutivas de Mn20 3 a Mn304 y de éste a MnO las partículas se calientan por absorción de la radiación solar que penetra en la primera cámara de reacción (201) a través de una ventana (204) , de tal forma que la máxima temperatura alcanzada en la cámara de reacción (201) es de 1350 QC o superior, sin exceder la temperatura de fusión del Mn304 que queda establecida en 1567 'C.

9. Método de acuerdo con las reivindicaciones 1 y 8 en donde las partículas se refrigeran rápidamente por debajo de 600 lile debido a la inyección de un primer gas de arrastre (203) , que está convenientemente frío, en la parte superior (205) de la primera cámara de reacción (201) ; y donde opcionalmente, se prevé una refrigeración adicional de la pared por dicha parte superior (205) de la primera cámara de reacción (201) , de tal forma que la temperatura del primer gas de arrastre (203) y de las partículas permanezca por debajo de 600 !le en el primer conducto (207) .

10. Método de acuerdo con las reivindicaciones 1, 8 Y 9 en donde una vez separadas las partículas por medio de un ciclón (208) , dichas partículas caen a una segunda cámara (209) , y donde en dicha cámara se introduce una corriente de un segundo gas de arrastre (210) , manteniendo las partículas a una temperatura en torno a 1250 !le.

. Método de acuerdo con las reivindicaciones 1 y 8 a 10 en donde las partículas pasan por un segundo conducto (212) refrigerado para permitir a las partículas alcanzar temperaturas por debajo de 1200 ºe y se acumulan en un tanque (213) ; y donde desde dicho tanque (213) , las partículas caen en un cavidad (214) , de tal forma que una segunda corriente (215) de un tercer gas (216) mantiene la temperatura de la cavidad por encima de los 850 !le permitiendo la oxidación de Mn304 a Mn20 3; y donde finalmente, las partículas se transportan a través de un conducto de comunicación (217) con la primera cámara de reacción (201) , reiniciándose el proceso.

12. Sistema para la generación y transporte de oxígeno por medio de procesos termoquímicos solares basados en óxidos metálicos que comprende medios configurados para que las partículas que contienen el óxido metálico fluyan en un reactor a lecho circulante (100, 200) donde dichos medios comprenden una pluralidad de reactores químicos y en donde al menos un reactor es de reducción, mientras que en un segundo reactor se ejecutan las reacciones de oxidación; y que se caracteriza porque comprende medios para ejecutar el método de las reivindicaciones 1 a 7 y/o medios para ejecutar el método de las reivindicaciones 1 y 8a11.

Patentes similares o relacionadas:

Sistema de desulfuración con novedoso mecanismo de transferencia de sorbentes, del 20 de Mayo de 2020, de CHINA PETROLEUM & CHEMICAL CORPORATION: Una unidad de desulfuración para la eliminación continua de azufre de un hidrocarburo que contiene azufre, que comprende: un reactor de lecho fluidizado […]

Conjunto de reactor y procedimiento para la polimerización de olefinas, del 6 de Mayo de 2020, de BOREALIS AG: Procedimiento para polimerizar olefinas en un reactor de lecho fluidizado, en el que el lecho fluidizado está formado por partículas de polímero en un gas de […]

Conjunto de rejilla para un reactor de hidroconversión y uso de la misma, del 22 de Abril de 2020, de CHEVRON U.S.A. INC.: Un conjunto de rejilla para el uso en un reactor para la hidroconversión de materia prima de hidrocarburo con un gas hidrógeno a temperatura y presión […]

Procedimiento y aparato para la retirada de material polimérico de un reactor de polimerización de olefinas con gases y sólido, del 8 de Abril de 2020, de BOREALIS AG: Procedimiento para la retirada de material polimérico de un reactor de polimerización de olefinas con gases y sólidos, en el que el reactor de polimerización de olefinas […]

Reactor de lecho fluido con accesorios de estrangulación para la producción de granulado de polisilicio, así como procedimiento y uso para el mismo, del 4 de Diciembre de 2019, de WACKER CHEMIE AG: Uso de al menos un accesorio de estrangulación que comprende un manguito de estrangulación para la regulación y/o el bloqueo de una corriente […]

Calentador de hidrocloración y métodos relacionados de los mismos, del 2 de Octubre de 2019, de GTAT Corporation: Un método para preparar triclorosilano que comprende: calentar en 5 una sección de calentamiento de un rehervidor, al menos una porción de una corriente gaseosa que comprende […]

Inyector cerámico para unidad de craqueo catalítico en lecho fluido, del 28 de Agosto de 2019, de TOTAL RAFFINAGE CHIMIE: Inyector de materia prima para inyectar una materia prima de hidrocarburos atomizada en un reactor de tipo tubular con un flujo sustancialmente ascendente […]

Inyector cerámico para unidad de craqueo catalítico en lecho fluido, del 28 de Agosto de 2019, de TOTAL RAFFINAGE CHIMIE: Inyector de materia prima para inyectar una materia prima de hidrocarburos atomizada en un reactor de tipo tubular con un flujo sustancialmente ascendente […]

Elemento para inyectar gas en un regenerador de una unidad de craqueo catalítico fluidizado, del 28 de Agosto de 2019, de TOTAL RAFFINAGE CHIMIE: Elemento de inyección (10, 10') para un sistema de inyección de gas dentro de un regenerador de una unidad de craqueo catalítico fluidizado, […]

Elemento para inyectar gas en un regenerador de una unidad de craqueo catalítico fluidizado, del 28 de Agosto de 2019, de TOTAL RAFFINAGE CHIMIE: Elemento de inyección (10, 10') para un sistema de inyección de gas dentro de un regenerador de una unidad de craqueo catalítico fluidizado, […]