Método y catalizador para la eliminación de óxidos de nitrógeno en un gas de humos.

Un método para la eliminación de óxidos de nitrógeno en un gas de humos de combustión por inyección de unagente reductor y reducción de los óxidos de nitrógeno en la presencia de un catalizador,

que es una capa catalíticabasada en una zeolita sobre un substrato monolítico ondulado, teniendo el substrato una densidad comprendidaentre 50 g/l y 300 g/5 l y una porosidad de por lo menos un 50 %

caracterizado porque

la porosidad del substrato monolítico está formada por unos poros que tienen una profundidad comprendida entre50 μm y 200 μm y un diámetro comprendido entre 1 μm y 30 μm.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2009/008466.

Solicitante: HALDOR TOPS E A/S.

Nacionalidad solicitante: Dinamarca.

Dirección: Nymøllevej 55 2800 Kgs. Lyngby DINAMARCA.

Inventor/es: THØGERSEN,JOAKIM REIMER.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B01D53/94 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01D SEPARACION (separación de sólidos por vía húmeda B03B, B03D, mesas o cribas neumáticas B03B, por vía seca B07; separación magnética o electrostática de materiales sólidos a partir de materiales sólidos o de fluidos, separación mediante campos eléctricos de alta tensión B03C; aparatos centrifugadores B04B; aparato de vórtice B04C; prensas en sí para exprimir los líquidos de las sustancias que los contienen B30B 9/02). › B01D 53/00 Separación de gases o de vapores; Recuperación de vapores de disolventes volátiles en los gases; Depuración química o biólogica de gases residuales, p. ej. gases de escape de los motores de combustión, humos, vapores, gases de combustión o aerosoles (recuperación de disolventes volátiles por condensación B01D 5/00; sublimación B01D 7/00; colectores refrigerados, deflectores refrigerados B01D 8/00; separación de gases difícilmente condensables o del aire por licuefacción F25J 3/00). › por procedimientos catalíticos.

PDF original: ES-2399963_T3.pdf

Fragmento de la descripción:

Método y catalizador para la eliminación de óxidos de nitrógeno en un gas de humos El invento se refiere a la eliminación de óxidos de nitrógeno, NOx, a partir de gases de escape y gases de humos procedentes de motores de combustión y de turbinas de gas.

El invento se dirige específicamente a un proceso catalítico para la eliminación de NOx, con un catalizador que comprende una zeolita sobre un substrato monolítico.

Se conocen en la especialidad unos métodos para la eliminación de óxidos de nitrógeno a partir de gases de escape de motores de combustión.

El documento de solicitud de patente japonesa JP 2000/246111 describe un catalizador de zeolita sobre un substrato poroso. El substrato se prepara formando un gel de alúmina y sílice sobre un soporte de óxido. El gel es luego secado y cocido y la zeolita puede entonces ser aplicada sin exfoliarse.

El documento de patente de los EE.UU. nº 7.431.904 B2 describe un procedimiento para la reducción catalítica de óxidos de nitrógeno en un gas de humos por reducción con amoniaco. El catalizador está soportado por una estructura monolítica que comprende óxido de titanio en la forma de anatasa y tierra de diatomeas. El catalizador comprende una capa de óxidos o sulfatos de V, W, Mn, Nb, Mo, Ni, Fe ó Cu, o de Pt ó Pd. Estos compuestos son caros y se espera que el catalizador funcione a unas temperaturas por debajo de 500ºC, pero ninguno de los componentes es ideal para un funcionamiento a alta temperatura debido a la actividad de oxidación del amoniaco.

Otro método para purificar un gas de escape por eliminación de NOx ha sido descrito por el documento de patente europea EP 0 667 181 B1. Por este método, los óxidos de nitrógeno son reducidos catalíticamente por inyección de acetato de amonio. El catalizador es una zeolita (mordenita) producida sintéticamente, que contiene hierro. El catalizador puede comprender también Pt, Rh ó Pd para obtener que el CO sea oxidado. La zeolita puede ser aplicada sobre un soporte de catalizador monolítico, que es de carácter o bien cerámico o metálico o ha sido transformado en un cuerpo monolítico. Se ha mostrado que el catalizador posee una actividad mejorada solamente hasta llegar a 350ºC, en comparación con unos catalizadores basados en vanadio/óxido de titanio.

En el documento de patente de los EE.UU. nº 4.961.917 se describe un catalizador que favorece la reducción de los NOx por amoníaco en una corriente gaseosa. El catalizador es una zeolita que tiene una relación de sílice/alúmina de por lo menos 10 y una estructura de poros interconectada en las tres dimensiones, y que comprende un promotor de hierro o cobre. Sin embargo, no se hace mención de un soporte, una matriz o un substrato, que se necesita para el uso en instalaciones de mayor tamaño.

Un catalizador para la limpieza de gases de escape se describe en el documento de solicitud de patente de los EE.UU. US 2001/0048971 (= documento JP 11171668 A2) , en donde se forma un catalizador de zeolita sobre un substrato de mullita en la configuración de un cuerpo alveolar. La capa catalítica se forma durante un tratamiento térmico a partir del substrato y a partir de una capa situada sobre él, tal como una solución acuosa de un álcali. El tratamiento térmico dura hasta 30 días, y la capa catalítica formada es típicamente de 300-350 μm.

También el documento JP 10156181 describe un catalizador para la purificación de gases de escape. Una delgada capa de Pt, Rh, Ir y/o Pd catalíticamente activo, soportada por un óxido es aplicada sobre un material cerámico poroso, típicamente de cordierita. El material cerámico puede ser reforzado por fibras inorgánicas, y todo el catalizador se encuentra preferiblemente en la forma de un cuerpo alveolar. Sin embargo, los metales del grupo del platino son caros.

El documento US-A-2005/042151 describe un método y un catalizador para la eliminación de óxidos de nitrógeno en un gas de humos de combustión por inyección de un agente reductor y por reducción de los óxidos de nitrógeno, en los que el catalizador es una capa catalítica basada en una zeolita sobre un substrato monolítico ondulado, teniendo el substrato una densidad comprendida entre 50 g/l y 300 g/l y una porosidad de la pared de por lo menos un 50 %.

Un objeto del invento es proporcionar un método y un catalizador para la eliminación de NOx a partir de gases de escape a unas temperaturas situadas por encima de 400ºC, y en los que el catalizador presente una resistencia mecánica y una actividad catalítica mejoradas durante un calentamiento o enfriamiento rápido.

Con arreglo al objeto anterior, el invento proporciona un método y un catalizador para la eliminación de óxidos de nitrógeno en un gas de humos procedente de un motor de combustión o de una turbina de gas por inyección de un agente reductor y por reducción de los óxidos de nitrógeno en la presencia de un catalizador. El catalizador es un catalizador basado en una zeolita sobre un substrato monolítico ondulado, teniendo el substrato una densidad de la pared de por lo menos 50 g/l pero de no más que 300 g/l y una porosidad de por lo menos un 50 %. El substrato monolítico es un papel de un vidrio que tiene un alto contenido de sílice o un papel de fibras de vidrio de la clase E. El papel tiene una capa de tierra de diatomeas o una capa de óxido de titanio, y el catalizador es una zeolita del tipo de Fe-º.

El catalizador tiene la ventaja de que la capa catalítica de zeolita no se exfolia desde el substrato monolítico durante la puesta en marcha y la parada de un motor de combustión o de una turbina de gas. Simultáneamente, se ha mostrado que el catalizador posee una actividad catalítica mejorada.

El invento proporciona un método y un catalizador para obtener una alta conversión de los NOx y una alta resistencia frente a los cambios frecuentes de temperatura entre frío y calor.

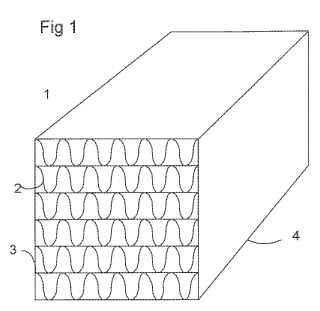

El material catalítico es aplicado sobre un substrato monolítico, que tiene la forma de placas planas u onduladas. El substrato está hecho de láminas de fibras de vidrio de la clase E o de láminas de un vidrio con un alto contenido de silicio y con una capa de TiO2 o tierra de diatomeas.

El vidrio con un alto contenido de silicio contiene 94-95 % en peso de SiO2, 4-5 % en peso de Al2O3 y algo de Na2O, estas fibras tienen una densidad de 2.000-2.200 g/l con un diámetro de las fibras de 8-10 μm. Un ejemplo es la fibra cortada SILEX comercialmente disponible.

El vidrio de la clase E contiene 52-56 % en peso de SiO2, 12-16 % en peso de Al2O3, 5-10 % en peso de B2O3, 0-1, 5 % en peso de TiO2, 0-5 % en peso de MgO, 16-25 % en peso de CaO, 0-2 % en peso de K2O/Na2O y 0-0, 8 % en peso de Fe2O3.

El material del substrato se escoge de una manera tal que la densidad del substrato sea de por lo menos 50 g/l, pero no más alta que 300 g/l de material, y la porosidad de la pared del substrato sea por lo menos de un 50 % en volumen del material.

La porosidad del substrato monolítico se obtiene por medio de los poros, que tienen una profundidad comprendida entre 50 μm y 200 μm y un diámetro comprendido entre 1 μm y 30 μm.

El material catalítico es aplicado sobre el substrato como una capa con un espesor de 10-150 μm. El catalizador es una zeolita del tipo de Fe-º.

El catalizador es aplicado sumergiendo el substrato monolítico en una suspensión acuosa de finas partículas de zeolita, de un agente aglutinante y de un agente antiespumante. El tamaño de las partículas no es mayor que 50 μm. El agente aglutinante es preferiblemente un agente aglutinante de sol de sílice, y el agente antiespumante es un agente antiespumante de silicona.

El substrato revestido es secado y subsiguientemente calcinado a 400-650ºC, de manera preferible a 540-560ºC, de manera sumamente preferible a 550ºC.

Un elemento de catalizador comprende unas capas de placas onduladas, que están separadas unas de otras por unas placas planas. Los elementos de catalizador pueden estar en la forma de cajas o cilindros.

Uno o más elementos se instalan en el conducto para gases de humos procedentes de un motor de combustión o de una turbina de gas. Un agente reductor es inyectado corriente arriba del catalizador, el agente puede ser amoníaco, una solución acuosa de amoníaco o de urea, u otros fluidos, que se desintegrarán para dar amoníaco en el gas de humos caliente situado corriente arriba del catalizador.

El volumen de espacios vacíos de un elemento de catalizador es de 65-85 %, preferiblemente de 70-80 %, típicamente de 75 %.

El catalizador del invento ha probado resistir las condiciones severas, cuando un motor o una turbina de gas se pone en marca o... [Seguir leyendo]

Reivindicaciones:

1. Un método para la eliminación de óxidos de nitrógeno en un gas de humos de combustión por inyección de un agente reductor y reducción de los óxidos de nitrógeno en la presencia de un catalizador, que es una capa catalítica basada en una zeolita sobre un substrato monolítico ondulado, teniendo el substrato una densidad comprendida entre 50 g/l y 300 g/l y una porosidad de por lo menos un 50 %

caracterizado porque la porosidad del substrato monolítico está formada por unos poros que tienen una profundidad comprendida entre 50 μm y 200 μm y un diámetro comprendido entre 1 μm y 30 μm.

2. Un método de acuerdo con la reivindicación 1, en el que el substrato monolítico es un papel de un vidrio con un alto contenido de sílice o un papel de fibras de vidrio de la clase E, el papel está revestido con una capa de tierra de diatomeas o con una capa de óxido de titanio, y en el que la capa catalítica es una zeolita del tipo de Fe-.

3. Un método de acuerdo con la reivindicación 1, en el que el agente reductor es un líquido que se desintegra para dar amoníaco en el gas de humos.

4. Un método de acuerdo con la reivindicación 1, en el que el agente reductor es amoniaco, una solución acuosa de amoniaco o una solución acuosa de urea.

5. Un método de acuerdo con la reivindicación 1, en el que la eliminación tiene lugar a unas temperaturas hasta d.

40. 620ºC.

6. Un método de acuerdo con la reivindicación 1, en el que el gas de humos se forma por combustión de hidrocarburos.

7. Un método de acuerdo con la reivindicación 6, en el que la combustión tiene lugar en un motor de combustión o en una turbina de gas.

8. Un catalizador para la eliminación de óxidos de nitrógeno a partir de un gas de humos de acuerdo con el método de las reivindicaciones 1-7.

9. Un catalizador de acuerdo con la reivindicación 8, en el que el substrato monolítico es un papel de un vidrio con un alto contenido de sílice o un papel de fibras de vidrio de la clase E, el papel está revestido con una capa de tierra de diatomeas o con una capa de óxido de titanio, y el catalizador es una zeolita del tipo de Fe-ºº el vidrio con un alto contenido de sílice contien.

9. 95 % en peso de SiO2, 4-5 % en peso de Al2O3, algo de Na2O, las fibras tienen una densidad de 2.000-2.200 g/l y un diámetro de 8-10 μm, y el vidrio de la clase E contien.

5. 56 % en peso de SiO2, 12-16 % en peso de Al2O3, 5-10 % en peso de B2O3, 0-1, 5 % en peso de TiO2, 0-5 % en peso de MgO, 16-25 % en peso de CaO, 0-2 % en peso de K2O/Na2O, y 0-0, 8 % en peso de Fe2O3.

10. Un catalizador de acuerdo con la reivindicación 8, en el que la capa catalítica es aplicada sobre el substrato monolítico sobre una capa que tiene un espesor de 10-150 μm.

11. Un catalizador de acuerdo con las reivindicaciones 8-10, en el que la capa catalítica es aplicada sobre el substrato monolítico sumergiendo el substrato en una suspensión acuosa de partículas molidas de zeolita, de un agente aglutinante y de un agente antiespumante por desecación y subsiguientemente por calcinación.

12. Un catalizador de acuerdo con la reivindicación 11, en el que el agente aglutinante es un agente aglutinante de sol de sílice, el agente antiespumante es un agente antiespumante de silicona y las partículas en la suspensión tienen un tamaño de no más que 50 μm.

13. Un catalizador de acuerdo con la reivindicación 11, en el que el catalizador es calcinado .

40. 650ºC, preferiblemente .

54. 560ºC.

14. Un catalizador de acuerdo con la reivindicación 8, en el que el catalizador tiene un volumen de espacios vacíos de por lo menos 65 %-85 %, preferiblemente de 70 %-80 %.

Patentes similares o relacionadas:

Composición a base de urea para el tratamiento de los gases de escape, del 24 de Junio de 2020, de TOTAL MARKETING SERVICES: Composición acuosa que comprende al menos urea, caracterizada por que comprende al menos una parafina C20-C36 dispersa en la fase acuosa, representando dicha […]

Material catalizador y procedimiento para su producción, del 17 de Junio de 2020, de SACHTLEBEN CHEMIE GMBH: Material catalizador a base de TiO2 en forma de partícula con un contenido de óxido de metal, seleccionado de óxido de vanadio y óxido de wolframio, y/o precursores de los […]

Compuestos catalizadores de oxidación diésel, del 27 de Mayo de 2020, de BASF CORPORATION: Un compuesto catalizador de oxidación para disminuir las emisiones de gases de escape de un motor de combustión pobre que comprende: un sustrato portador […]

Materiales de apoyo a catalizadores, catalizadores, métodos de su fabricación y usos de los mismos, del 20 de Mayo de 2020, de TRONOX LLC: Un método para hacer un material de soporte de catalizador que comprende: a. proporcionar una suspensión de titania anatasa; y b. combinar la suspensión de titania anatasa […]

Uso de una composición de urea para la preparación de fluido de escape diésel, del 20 de Mayo de 2020, de thyssenkrupp Fertilizer Technology GmbH: Procedimiento para la preparación de una solución de agente de reducción de NOx AUS 32 (fluido de escape diésel) que comprende al menos el mezclado de agua y de una composición […]

Catalizador de oxidación diésel y su uso en sistemas de motor diésel y de combustión avanzada diésel, del 15 de Abril de 2020, de BASF CORPORATION: Un compuesto catalizador de oxidación para reducir las emisiones de gases de escape de un motor que comprende: un sustrato portador que tiene una longitud, […]

Sistema de tratamiento de gases de escape, del 18 de Marzo de 2020, de BASF CORPORATION: Un sistema de tratamiento de gases de escape que comprende: un catalizador generador de amoníaco que comprende un componente de almacenamiento de NOx, un soporte […]

Tamiz molecular SSZ-104, su síntesis y uso, del 11 de Marzo de 2020, de CHEVRON U.S.A. INC.: Un tamiz molecular cristalino que tiene, en su forma calcinada, un patron de difraccion de rayos X que incluye los picos enumerados en la siguiente […]