MÉTODO DE SOLDADURA FUERTE POR RESISTENCIA.

Método de soldadura fuerte por resistencia, para unir una chapa de acero (1) y una de aluminio (2),

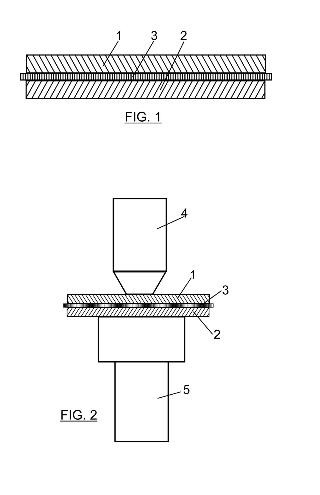

donde se dispone entre ambas chapas una lámina de material de aporte (3) con temperatura de fusión menor que la de dichas chapas. Se aplica sobre la chapa de acero (1) un primer electrodo (4) de CuCrZr, de geometría troncocónica, y sobre la chapa de aluminio (2) un segundo electrodo (5) de CuCrZr, y de geometría plana, siendo el área de contacto del primer electrodo (4) con la chapa de acero (1) menor que el área de contacto del segundo electrodo (5) con la chapa de aluminio (2). A través de los electrodos (4, 5) se aplica una corriente que origina una energía calorífica, la cual funde únicamente la lámina de material de aporte (3), produciéndose la reacción de éste con la superficie de ambas chapas (1, 2) realizándose la unión de ambas.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200931208.

Solicitante: ASOCIACION DE INVESTIGACION METALURGICA DEL NOROESTE AIMEN.

Nacionalidad solicitante: España.

Inventor/es: SOTELO RODRÍGUEZ,José Carlos, GESTO RODRÍGUEZ,Daniel.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B23K1/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23K SOLDADURA SIN FUSION O DESOLDEO; SOLDADURA; REVESTIMIENTO O CHAPADO POR SOLDADURA O SOLDADURA SIN FUSION; CORTE POR CALENTAMIENTO LOCALIZADO, p. ej. CORTE CON SOPLETE; TRABAJO POR RAYOS LASER (fabricación de productos revestidos de metal por extrusión de metales B21C 23/22; realización de guarniciones o recubrimientos por moldeo B22D 19/08; moldeo por inmersión B22D 23/04; fabricación de capas compuestas por sinterización de polvos metálicos B22F 7/00; disposiciones sobre las máquinas para copiar o controlar B23Q; recubrimiento de metales o recubrimiento de materiales con metales, no previsto en otro lugar C23C; quemadores F23D). › Soldadura sin fusión, p. ej. brazing, o desoldeo (B23K 3/00 tiene prioridad; caracterizadas únicamente por el uso de materiales o de un medio ambiente particular B23K 35/00; en la fabricación de circuitos impresos H05K 3/34).

Fragmento de la descripción:

Método de soldadura fuerte por resistencia.

Campo técnico de la invención

La presente invención pertenece al campo técnico de la metalurgia, concretamente a los procesos de unión de metales mediante soldadura, y más concretamente mediante soldadura por resistencia, en la que la energía calorífica necesaria para la unión es generada por efecto Joule, al hacer pasar una corriente eléctrica de alta intensidad a través de un área de reducido tamaño de los materiales a unir. El método de la presente invención se centra en el sector automovilístico, en la unión de acero y aluminio, con el objeto de reducir peso en los vehículos.

Antecedentes de la invención

En los últimos años se ha tendido a la reducción del peso de los vehículos, debido sobre todo a la cada vez más exigente normativa medioambiental europea, que establece un límite máximo de emisiones gaseosas (CO2). Una reducción del peso implica un menor consumo de combustible y, en consecuencia, una disminución de emisiones de CO2 al ambiente. Para conseguir esta reducción de peso desde hace tiempo se vienen utilizando materiales ligeros, entre los que destacan, por encima de todos, el aluminio y sus aleaciones.

El aluminio es 2,6 veces más ligero que el acero pero ofrece una resistencia específica mayor, y una excelente capacidad de absorción de energía. Además es un metal autopasivante con muy buena resistencia a la corrosión, unas excelentes conductividades térmica y eléctrica y, además es reciclable. Por todo esto, el aluminio (y sus aleaciones) es el segundo material metálico más empleado en la fabricación de automóviles, constituyendo el material principal en un buen número de vehículos de gama alta. Un importante inconveniente es su mayor coste, en comparación con el acero, aunque ello no ha impedido su implantación en multitud de componentes de vehículos de gama media y alta cadencia productiva.

A pesar de las excelentes prestaciones ofrecidas por el aluminio y sus aleaciones, el material por antonomasia en la fabricación de automóviles sigue siendo el acero. Por tanto, las aleaciones de aluminio y los aceros están destinados a convivir en las carrocerías de los vehículos futuros, incluso con materiales de otra naturaleza, como plásticos, compuestos o incluso cerámicos.

La unión de aluminio-acero cobra desde hace años una gran importancia en la industria del automóvil. Sin embargo, la unión por fusión entre el aluminio y acero es difícil, debido a sus propiedades fuertemente disimilares.

Algunas de las técnicas de soldadura más prometedoras para la unión entre acero y aluminio, según el artículo "Assemblages Aluminium Acier: Developpments recents" (2007) del Instituto Belga de la Soldadura, son el Cold Metal Transfer (CMT), ColdArc o la soldadura láser; técnicas donde la unión se lleva a cabo a través de la fusión del aluminio con muy bajo aporte térmico. O bien técnicas en las que la unión se realiza sin ninguna fusión, sino en base a deformación plástica, como en el caso de Friction Stir Welding o de Magnetic Pulse Welding (MPW). En ninguno de los casos citados el acero se funde.

Por otra parte, la empresa Corus RD&T perfeccionó la tecnología híbrida de láser y brazing, con "Fluxless Laser Brazing", distinguido por la ausencia de flux, fuente en ocasiones de corrosión.

La técnica Magnetic Pulse Welding (MPW) no aporta calor, sino une los materiales haciendo circular por las piezas un campo magnético. Se emplea la fuerza electromagnética para acelerar y hacer impactar una pieza contra otra, consiguiendo una unión en estado sólido. Es un proceso rápido que suele utilizarse principalmente en uniones a solape tubo-tubo o tubo-placa. Mediante este procedimiento se logra que los efectos térmicos sean muy localizados.

La soldadura de aluminio-acero por puntos es posible también con Friction Stir Spot Welding (FSSW), en la que se realiza una soldadura en estado sólido (sin fusión del material) con un calentamiento muy localizado, disminuyéndose la distorsión y tensiones residuales de los componentes. Por este proceso se pueden unir materiales disimilares, siendo un proceso rápido y con alta reproducibilidad.

A pesar de existir varias alternativas para la unión de aluminio a acero, se continúan investigando nuevas soluciones para conseguir mejores propiedades mecánicas de la unión y mejor apariencia del resultado que consiga eliminar posteriores operaciones de mecanizado. El conseguir un proceso cuya flexibilidad y productividad fuese equiparable a la unión por resistencia y cuya unión diese los resultados de la unión por brazing, conseguiría, en definitiva, mejorar los resultados obtenidos con las técnicas que se están empleando en la actualidad en la unión a solape de chapa de aluminio-acero de pared delgada. Era por tanto deseable un método que consiguiera una unión de aluminio y acero eficaz, evitando los inconvenientes existentes en los anteriores sistemas del estado de la técnica.

Descripción de la invención

La presente invención resuelve los problemas existentes en el estado de la técnica mediante un método de soldadura fuerte por resistencia, para realizar la unión disímil de una chapa de acero con una chapa de aluminio, ambas de pequeño espesor.

En este método se sitúa una lámina de material de aporte entre la chapa de acero y la chapa de aluminio, teniendo este material de aporte una temperatura de fusión menor que la del acero y la del aluminio.

Los electrodos de soldadura en contacto con los materiales a soldar necesarios para cerrar el circuito eléctrico son de material CuCrZr. El primer electrodo, en contacto con la chapa de acero, tiene geometría troncocónica, mientras que el segundo electrodo, en contacto con la chapa de aleación de aluminio, tiene geometría plana. Además, el área de contacto del primer electrodo con la chapa de acero es menor que el área de contacto del segundo electrodo con la chapa de aluminio. Con esta configuración lo que se consigue es que el calor generado se concentre por el lado de la chapa de acero, el cual tiene un punto de fusión mayor que el aluminio. De esta forma, y mediante una precisa regulación de parámetros, se conseguirá que funda el material de aporte sin que lo hagan las chapas de acero y aluminio, evitándose el efecto fragilizador de los compuestos intermetálicos de la interfase.

A través de estos electrodos se aplica a un área de reducido tamaño de las chapas a soldar una corriente continua de media frecuencia, mediante un equipo de soldadura, lo que origina una energía calorífica por efecto Joule, la cual funde únicamente la lámina de material de aporte, permaneciendo las chapas de acero y aluminio en estado sólido. De esta forma, se produce la reacción del material de aporte con la superficie de ambas chapas y se realiza la unión de ambas al solidificar dicho material de aporte.

Los electrodos, además de transportar y concentrar la corriente en la zona de unión de las chapas, tienen la función de ejercer un esfuerzo de forja sobre éstas fundamental para la consolidación de la soldadura.

Como se ha indicado anteriormente, la energía calorífica generada durante el proceso no tiene como propósito la fusión de las chapas de aluminio y acero a unir, sino que se trata de fundir únicamente el material de aporte depositado entre éstas, ya que este material de aporte tiene una temperatura de fusión inferior a la de los materiales a unir. Una vez fundido, el material de aporte reacciona con la superficie de los materiales, solidifica y genera un puente de unión por mecanismos de difusión entre el acero y el aluminio.

De forma preferente, la lámina de material de aporte está realizada en una aleación aluminio-silicio, concretamente una aleación Al12Si, designada según la American Welding Society (AWS) como BAISi-9. El silicio, elemento presente en la aleación es afín tanto al aluminio como al acero, lo que provoca una unión efectiva a ambos, y una unión efectiva entre ellos.

Descripción de las figuras

A continuación, para facilitar la comprensión de la invención, a modo ilustrativo pero no limitativo se describirá una realización de la invención que hace referencia a una serie de figuras.

La figura 1 es una vista esquemática de la etapa inicial del método objeto de la presente invención, en la que se aplica una lámina de material de aporte entre las chapas de acero y aluminio.

Reivindicaciones:

1. Método de soldadura fuerte por resistencia, para la unión de una chapa de acero (1) y de una chapa de aluminio (2), caracterizado porque comprende las etapas de:

- disposición de una lámina de material de aporte (3) entre la chapa de acero (1) y la chapa de aluminio (2), que tiene una temperatura de fusión menor que la de la chapa de acero (1) y la de la chapa de aluminio (2),

- aplicación sobre la zona de la chapa de acero (1) a soldar de un primer electrodo (4) para soldadura, realizado en CuCrZr, y de geometría troncocónica, y aplicación sobre la zona de la chapa de aluminio (2) a soldar de un segundo electrodo (5) para soldadura, realizado en CuCrZr, y de geometría plana, siendo el área de contacto del primer electrodo (4) con la chapa de acero (1) menor que el área de contacto del segundo electrodo (5) con la chapa de aluminio (2),

- aplicación a través de los dos electrodos (4,5) de una corriente continua de media frecuencia mediante un equipo de soldadura,

originándose una energía calorífica que funde únicamente la lámina de material de aporte (3), produciéndose la reacción de éste con la superficie de ambas chapas (1,2) y realizándose la unión de ambas al solidificar dicho material de aporte (3).

2. Método de soldadura fuerte por resistencia, según la reivindicación 1, caracterizado porque la lámina de material de aporte (3) está realizada en una aleación aluminio-silicio.

3. Método de soldadura fuerte por resistencia, según la reivindicación anterior, caracterizado porque la aleación aluminio-silicio de la lámina de material de aporte (3) es Al12Si.

Patentes similares o relacionadas:

Pieza estampada en caliente que tiene una junta soldada y método de fabricación para la pieza estampada en caliente, del 10 de Junio de 2020, de NIPPON STEEL CORPORATION: Un método de producción de una pieza estampada en caliente que tiene una junta soldada según la reivindicación, comprendiendo el método: una etapa de calentamiento […]

Rejilla de conjunto de combustible nuclear con resistencia a altas temperaturas, resistente a la corrosión, y con tolerancia a accidentes, del 6 de Mayo de 2020, de WESTINGHOUSE ELECTRIC COMPANY LLC: Un conjunto de combustible para un reactor nuclear que comprende: un conjunto paralelo y espaciado de una pluralidad de barras de combustible nuclear alargadas […]

Sistema para calificar las operaciones de soldadura manuales en tuberías y otras estructuras curvas, del 8 de Abril de 2020, de LINCOLN GLOBAL, INC.: Un sistema para calificar las operaciones de soldadura, que comprende: (a) un componente de generación de datos , en donde el componente de generación […]

Compuesto de chapa metálica, método para unir chapas y dispositivo de unión, del 4 de Marzo de 2020, de FFT Produktionssysteme GmbH & Co. KG: Un compuesto de chapa metalica, que es un constituyente de una parte de union movil o inamovible, especificamente una puerta, techo solar, puerta trasera, tapa […]

Intercambiador de calor, del 26 de Febrero de 2020, de DAIKIN INDUSTRIES, LTD.: Un intercambiador de calor que comprende: un par de cabezales dentro de los cuales fluye refrigerante; y múltiples tubos planos (11a a 11f) que […]

Conjunto superabrasivo soldado con unión de soldadura metálica activa con capa de alivio de tensión; procedimiento de fabricación de tal conjunto, del 19 de Febrero de 2020, de DIAMOND INNOVATIONS, INC.: Un conjunto superabrasivo soldado , que comprende: una capa superabrasiva ; una capa de alivio de tensión acoplada a la capa superabrasiva […]

Intercambiador de calor de tipo placa y procedimiento para fabricar el mismo, del 12 de Febrero de 2020, de NIPPON STEEL NISSHIN CO., LTD: intercambiador de calor de tipo placa, en el que una carcasa del intercambiador de calor comprende una pluralidad de componentes de tipo placa […]

Método y aparato para montar componentes ópticos, del 1 de Enero de 2020, de M Squared Lasers Limited: Un aparato de montaje óptico para montar uno o más componentes ópticos , comprendiendo el aparato una placa base que tiene una primera superficie en la […]