Método de reformado de metano con vapor.

Un método de reformado de metano con vapor usando un reactor catalítico de modo dual y que comprende:

calentar una corriente de alimentación que comprende olefinas e hidrógeno a una temperatura no mayor que 600ºC;

poner en contacto el hidrógeno y las olefinas en la corriente de alimentación con un catalizador del Grupo VIIIsoportado sobre un monolito metálico, una perla o monolito cerámico en forma de una espuma reticulada oestructura de panal de abejas y capaz de promover reacciones tanto de hidrogenación como de oxidación parcial yde hacer reaccionar catalíticamente dicho hidrógeno con las olefinas sin añadir oxígeno para producir una corrientede producto intermedio que contiene hidrocarburos saturados formados a partir de la hidrogenación de las olefinas,siendo suficiente el calentamiento de la corriente de alimentación y/o estando presentes las olefinas en la corrientede alimentación a una concentración suficiente para que la corriente de producto intermedio se produzca a unatemperatura mayor que 400ºC pero no mayor que 650ºC; y

hacer reaccionar una corriente de alimentación del reformador formada, al menos en parte, por la corriente deproducto intermedio y una corriente de vapor en un reformador de metano con vapor para obtener una corriente deproducto de gas de síntesis que tiene más moles de hidrógeno que los de la corriente de alimentación y quecontiene también monóxido de carbono, agua y dióxido de carbono;

realizándose la reacción catalítica del hidrógeno y las olefinas dentro de un reactor que contiene el catalizador a unavelocidad espacial de 10.000 h-1 a 100.000 h-1 y con una cantidad de hidrógeno suficiente de manera que lacorriente de alimentación del reformador tenga un contenido de olefina de menos del 0,5% de olefinas en volumenen una base en seco.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2005/040336.

Solicitante: PRAXAIR TECHNOLOGY, INC..

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 39 OLD RIDGEBURY ROAD DANBURY, CT 06810-5113 ESTADOS UNIDOS DE AMERICA.

Inventor/es: DRNEVICH, RAYMOND FRANCIS, PAPAVASSILIOU,Vasilis.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C01B17/16 QUIMICA; METALURGIA. › C01 QUIMICA INORGANICA. › C01B ELEMENTOS NO METALICOS; SUS COMPUESTOS (procesos de fermentación o procesos que utilizan enzimas para la preparación de elementos o de compuestos inorgánicos excepto anhídrido carbónico C12P 3/00; producción de elementos no metálicos o de compuestos inorgánicos por electrólisis o electroforesis C25B). › C01B 17/00 Azufre; Sus compuestos. › Sulfuros de hidrógeno.

- C01B3/00 C01B […] › Hidrógeno; Mezclas gaseosas que contienen hidrógeno; Separación del hidrógeno a partir de mezclas que lo contienen; Purificación del hidrógeno (producción de gas de agua o gas de síntesis a partir de materias carbonosas sólidas C10J).

- C01B3/32 C01B […] › C01B 3/00 Hidrógeno; Mezclas gaseosas que contienen hidrógeno; Separación del hidrógeno a partir de mezclas que lo contienen; Purificación del hidrógeno (producción de gas de agua o gas de síntesis a partir de materias carbonosas sólidas C10J). › por reacción de compuestos orgánicos gaseosos o líquidos con agentes gasificantes, p. ej. agua, dióxido de carbono, aire.

PDF original: ES-2439231_T3.pdf

Fragmento de la descripción:

Método de reformado de metano con vapor

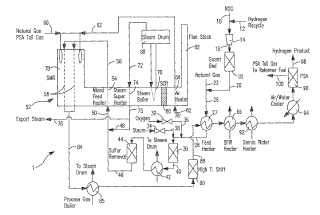

Campo de la invención La presente invención se refiere a un método de reformado de metano con vapor en el que una corriente de alimentación de hidrocarburo que contiene metano y/o hidrocarburos con dos o más átomos de carbono se convierte en un producto intermedio dentro de un reactor catalítico y el producto intermedio se reforma posteriormente en un reformador de metano con vapor para producir, a su vez, un producto de gas de síntesis. Más particularmente, la presente invención se refiere a un método tal en el que el reactor catalítico es capaz de funcionar tanto en un modo que implica la hidrogenación de hidrocarburos y compuestos de azufre en hidrocarburos saturados y ácido sulfhídrico como en un modo alternativo que implica el uso de oxígeno para producir hidrógeno adicional.

Antecedentes de la invención En una operación típica del reformador de metano con vapor para la producción de hidrógeno, el gas natural se pretrata para retirar el azufre. Esto se consigue por hidrogenación del azufre orgánico dentro de un hidrotratador, que convierte el azufre orgánico en ácido sulfhídrico, seguido de la retirada del ácido sulfhídrico en un lecho quimiadsorbente utilizando, por ejemplo, un adsorbente de óxido de cinc. La alimentación desulfurada se mezcla después con vapor y se reforma en el reformador de metano con vapor para producir una corriente de gas de síntesis que contiene hidrógeno y monóxido de carbono. Dicha corriente de gas de síntesis puede procesarse adicionalmente para producir hidrógeno.

Las instalaciones de reformado de metano con vapor son relativamente inflexibles con respecto a la variabilidad en la cantidad de hidrógeno producido y el tipo de alimentaciones que pueden procesarse y finalmente reformarse. La cantidad de hidrógeno producido normalmente se ajusta según el diseño de la planta. Para la mayoría de las plantas la cantidad de hidrógeno producido solo puede rebajarse respecto a la producción normal reduciendo el caudal de reactivos y la tasa de combustión. La alimentación a una instalación de reformado de metano con vapor es normalmente gas natural. Sin embargo, es deseable procesar las corrientes de hidrocarburo que contienen hidrocarburos con más de dos átomos de carbono dentro de un reformador de metano con vapor. Una fuente común para estas corrientes de hidrocarburo incluye corrientes de sub-productos de refinerías, instalaciones de producción química y operaciones de producción de metal. En muchos casos estas corrientes tienen un elevado contenido de olefina.

En las refinerías se produce una diversidad de corrientes de descarga gaseosa a partir de procesos tales como craqueo catalítico fluido, coquización, reformado catalítico, hidrocraqueo y etc. Generalmente, todas estas corrientes se usan para combustible en hornos y para fabricar vapor. Muchas refinerías producen una mayor cantidad de este gas combustible que la que pueden usar económicamente. Puesto que estas corrientes tienen un elevado contenido de hidrocarburo y, generalmente, un contenido moderado de hidrógeno, podrían reformarse potencialmente para producir gases de síntesis que se usan a su vez para producir hidrógeno. El hidrógeno es una materia prima más valiosa que cualquier combustible o vapor. Sin embargo, como se ha indicado anteriormente, tales alimentaciones tienen un elevado contenido de olefina y un elevado contenido de otros hidrocarburos con más de dos átomos de carbono que hace problemático su tratamiento dentro del hidrotratador convencional. Además, tales corrientes tienden a formar carbono sobre el catalizador dentro del reformador de metano con vapor causando la pérdida ocasional de actividad del catalizador de reformado.

Las nuevas instalaciones de producción de hidrógeno pueden diseñarse para utilizar corrientes con elevado contenido de olefina o elevado contenido de otros hidrocarburos con más de dos átomos de carbono. En tales instalaciones, el hidrotratador está diseñado para hidrogenar olefinas a alcanos y un pre-reformador convierte los otros hidrocarburos con más de dos átomos de carbono en metano, monóxido de carbono e hidrógeno.

En una instalación de producción de hidrógeno existente son necesarias complicadas modificaciones para permitir la utilización de corrientes con elevado contenido de olefina y elevado contenido de otros hidrocarburos con más de dos átomos de carbono. Asimismo, el hidrotratador existente tendrá que ser reemplazado y se requerirá un prereformador para que funcione de la manera expuesta anteriormente. Asimismo, el nuevo hidrotratador requerirá un reactor más grande con un catalizador más caro y, posiblemente, un medio para diluir la alimentación al hidrotratador, por ejemplo, reciclando parte del efluente del hidrotratador. Añadir un pre-reformador aguas arriba de un reformador de metano con vapor existente requiere modificaciones al reformador primario existente tales como añadir tubos de intercambio de calor para precalentar la alimentación de combustible al pre-reformador y un reactor del pre-reformador. Las modificaciones al reformador existente son costosas y requieren la parada del reformador durante un periodo de tiempo prolongado. La producción de vapor disminuirá también puesto que parte del calor que se usaba para producir vapor se requiere ahora para el pre-reformador. Todas estas modificaciones son costosas y, además, la interrupción de la operación del reformador hace que tales modificaciones en los reformadores existentes sean muy difíciles de justificar en una base económica.

El hidrotratador, incluso cuando se reemplaza con uno capaz de procesar olefinas está no obstante limitado en la concentración de olefinas que pueden tratarse. La reacción de hidrogenación es exotérmica y un exceso de olefinas

puede provocar un aumento de temperatura indeseable. El catalizador de hidrogenación es típicamente un catalizador basado en níquel-molibdeno o cobalto-molibdeno. El catalizador de hidrogenación tiene un intervalo operativo de aproximadamente 260ºC a aproximadamente 415ºC. Por debajo de 260ºC la reacción catalítica es muy lenta y por encima de 415ºC el catalizador pierde actividad rápidamente. Debido a la velocidad de reacción y a tales limitaciones de temperatura, las velocidades espaciales que son mayores que aproximadamente 4000 h-1 son demasiado altas para una reducción eficaz de las olefinas. Adicionalmente, cada 1% en volumen de olefinas en el gas de alimentación da como resultado un aumento de temperatura de aproximadamente 40ºC. Dado el limitado intervalo de temperatura operativo, la utilidad del hidrotratador se ha visto limitada a alimentaciones de hidrocarburo con menos de aproximadamente el 5% de olefinas y una baja variabilidad en el contenido de olefina. En cualquier caso, los hidrotratadores son dispositivos grandes y caros cuando se usan para procesar cualquier tipo de alimentación de hidrocarburo que contenga cantidades significativas de olefinas.

El pre-reformador que se usaría para tratar hidrocarburos de orden superior tiene también limitaciones operativas. Los pre-reformadores son generalmente reactores catalíticos adiabáticos que tratan la alimentación entrante convirtiendo los hidrocarburos de orden superior y algo del metano en hidrógeno, monóxido de carbono, agua y dióxido de carbono. De esta manera, se evita que los hidrocarburos de orden superior presentes dentro de la alimentación se craqueen térmicamente y produzcan un depósito de carbono sobre el catalizador dentro del reformador de metano con vapor. El catalizador del pre-reformador es un catalizador basado en níquel que es más activo, y más caro que el catalizador de reformador típico y también es más sensible a las alteraciones del proceso. Por ejemplo, el sobrecalentamiento puede dar como resultado una pérdida de actividad de manera que las condiciones de alimentación al pre-reformador deben controlarse cuidadosamente. El catalizador del pre-reformador no puede aceptar corrientes de alimentación que contienen olefina y típicamente está ubicado después del hidrotratador y la unidad de eliminación de azufre. El precatalizador de reformado tiene una vida útil más corta que el catalizador de reformado y, por lo tanto, requiere paradas adicionales de la planta para la sustitución del catalizador.

Los reformadores de metano con vapor pueden diseñarse para manipular una alimentación de hidrocarburo que contiene alcanos con más de dos átomos de carbono con el uso de un catalizador alcalizado o con una elevada relación de vapor a carbono. Sin embargo, el álcali en tal catalizador, puede migrar y ensuciar los equipos aguas abajo y el aumento de la relación de vapor a carbono reduce la eficiencia energética de la planta.... [Seguir leyendo]

Reivindicaciones:

1. Un método de reformado de metano con vapor usando un reactor catalítico de modo dual y que comprende:

calentar una corriente de alimentación que comprende olefinas e hidrógeno a una temperatura no mayor que 600ºC;

poner en contacto el hidrógeno y las olefinas en la corriente de alimentación con un catalizador del Grupo VIII soportado sobre un monolito metálico, una perla o monolito cerámico en forma de una espuma reticulada o estructura de panal de abejas y capaz de promover reacciones tanto de hidrogenación como de oxidación parcial y de hacer reaccionar catalíticamente dicho hidrógeno con las olefinas sin añadir oxígeno para producir una corriente de producto intermedio que contiene hidrocarburos saturados formados a partir de la hidrogenación de las olefinas, siendo suficiente el calentamiento de la corriente de alimentación y/o estando presentes las olefinas en la corriente de alimentación a una concentración suficiente para que la corriente de producto intermedio se produzca a una temperatura mayor que 400ºC pero no mayor que 650ºC; y

hacer reaccionar una corriente de alimentación del reformador formada, al menos en parte, por la corriente de producto intermedio y una corriente de vapor en un reformador de metano con vapor para obtener una corriente de producto de gas de síntesis que tiene más moles de hidrógeno que los de la corriente de alimentación y que contiene también monóxido de carbono, agua y dióxido de carbono;

realizándose la reacción catalítica del hidrógeno y las olefinas dentro de un reactor que contiene el catalizador a una velocidad espacial de 10.000 h-1 a 100.000 h-1 y con una cantidad de hidrógeno suficiente de manera que la corriente de alimentación del reformador tenga un contenido de olefina de menos del 0, 5% de olefinas en volumen en una base en seco.

2. El método de la reivindicación 1, en el que:

la corriente de alimentación comprende también compuestos de azufre;

el hidrógeno reacciona también con los compuestos de azufre durante la reacción catalítica de manera que la corriente de producto intermedio contenga también ácido sulfhídrico formado a partir de la hidrogenación de los compuestos de azufre;

la corriente de producto intermedio se enfría y se trata para retirar el ácido sulfhídrico de manera que la corriente de producto intermedio contiene no más de 0, 1 ppm de ácido sulfhídrico después de haber sido tratada; y

la corriente de alimentación del reformador está formada, al menos en parte, por la corriente de producto intermedio después de haber sido tratada.

3. El método de la reivindicación 1, en el que las olefinas están presentes en la corriente de alimentación en una cantidad no menor que el 3% en volumen en una base en seco.

4. Un método de reformado de metano con vapor usando un reactor catalítico de modo dual y que comprende:

calentar una corriente de alimentación que comprende no menos del 15% en volumen en una base en seco de hidrocarburos con al menos dos átomos de carbono y/o al menos el 3% en volumen de olefinas a una temperatura no mayor que 600ºC;

poner en contacto los hidrocarburos y/o las olefinas contenidas en la corriente de alimentación, y también, el oxígeno y el vapor con un catalizador del Grupo VIII soportado sobre un monolito metálico, una perla o un monolito cerámico en forma de una espuma reticulada o una estructura de panal de abejas y capaz de promover reacciones tanto de hidrogenación como de oxidación parcial y de hacer reaccionar catalíticamente los hidrocarburos y/u olefinas, el vapor y el oxígeno a una relación de oxígeno a carbono de menos de 0, 25 y a una relación de vapor a carbono de menos de 0, 5 para producir una corriente de producto intermedio; y

hacer reaccionar una corriente de alimentación del reformador, formada al menos en parte por la corriente de producto intermedio y una corriente de vapor, en un reformador de metano con vapor para obtener una corriente de producto de gas de síntesis que tenga más moles de hidrógeno que los de la corriente de producto intermedio y que contenga también monóxido de carbono, agua y dióxido de carbono;

realizándose la reacción catalítica dentro de un reactor que contiene el catalizador a una velocidad espacial mayor que 10.000 h-1 a 100.000 h-1 con una cantidad de oxígeno suficiente para que la corriente de producto intermedio se produzca a una temperatura de entre 500ºC y 860ºC y seleccionando la relación de oxígeno a carbono y de vapor a carbono para que la corriente de alimentación del reformador tenga un contenido de hidrocarburo que consiste en metano menor que el 0, 5% de olefinas en volumen en una base en seco, menor que el 10% de alcanos con dos o más átomos de carbono en volumen en una base en seco, no mayor que el 1% en volumen en una base en seco de hidrocarburos distintos de alcanos y olefinas y un contenido restante que comprende hidrógeno, monóxido de carbono, dióxido de carbono y vapor de agua.

5. Un método de reformado de metano con vapor usando un reactor catalítico de modo dual y que comprende:

calentar una corriente de alimentación que comprende hidrocarburos, compuestos de azufre e hidrógeno a una temperatura no mayor que 600ºC;

producir una corriente de producto intermedio haciendo reaccionar catalíticamente dicho hidrógeno con los hidrocarburos y los compuestos de azufre sin oxígeno de manera que la corriente de producto intermedio contenga hidrocarburos saturados y ácido sulfhídrico formado a partir de la hidrogenación de los hidrocarburos y los compuestos de azufre, respectivamente, siendo suficiente el calentamiento de la corriente de alimentación y/o la hidrogenación de los hidrocarburos para producir la corriente de producto intermedio a una temperatura mayor que 400ºC o, alternativamente, hacer reaccionar catalíticamente el oxígeno, el vapor y los hidrocarburos, el hidrógeno y los compuestos de azufre contenidos en la corriente de alimentación de manera que la corriente de producto intermedio contenga hidrógeno y monóxido de carbono adicionales producidos por reacción del oxígeno, el vapor y los hidrocarburos y el ácido sulfhídrico producido por conversión de los compuestos de azufre, estando presente el oxígeno en una cantidad suficiente para que la corriente de producto intermedio se produzca a una temperatura de entre 500ºC y 860ºC y a relaciones de vapor a carbono y de oxígeno a carbono que se seleccionan para controlar una cantidad de moles del hidrógeno adicional producido a menos de 0, 5 y menos de 0, 25, respectivamente;

las reacciones catalíticas del hidrógeno, los hidrocarburos y los compuestos de azufre, o alternativamente, del oxígeno, el vapor, los hidrocarburos y los compuestos de azufre, realizándose por contacto con un catalizador del Grupo VIII soportado sobre un monolito metálico, una perla o un monolito cerámico en forma de una espuma reticulada o estructura de panal de abejas y capaz de promover reacciones tanto de hidrogenación como de oxidación parcial dentro de un reactor que es el mismo para ambas reacciones catalíticas, y realizándose las reacciones catalíticas a una velocidad espacial de 10.000 h-1 a 100.000 h-1;

enfriar dicha corriente de producto intermedio;

tratar dicha corriente de producto intermedio mediante eliminación del ácido sulfhídrico y de manera que la corriente de producto intermedio no contenga más de 0, 1 ppm de ácido sulfhídrico después de haber sido tratada; y

hacer reaccionar una corriente de alimentación del reformador, formada al menos en parte por la corriente de producto intermedio, y una corriente de vapor en un reformador de metano con vapor para obtener una corriente de producto de gas de síntesis que tenga más moles de hidrógeno que los de la corriente de alimentación y la corriente de producto intermedio y que contenga también monóxido de carbono, agua y dióxido de carbono.

6. El método de la reivindicación 5, en el que:

la corriente de alimentación contiene no menos del 15% en volumen en una base en seco de hidrocarburos con al menos dos átomos de carbono y/o al menos el 3% en volumen de olefinas;

durante la reacción catalítica del hidrógeno, los hidrocarburos y los compuestos de azufre, el hidrógeno también reacciona con cualquiera de las olefinas presentes en la corriente de alimentación para producir también hidrocarburos saturados y existe suficiente hidrógeno para obtener un contenido de olefina en la corriente de alimentación del reformador que es menor que el 0, 5% en volumen en una base en seco;

la reacción catalítica del oxígeno, el vapor, los hidrocarburos y los compuestos de azufre, se realiza con relaciones oxígeno a carbono y de vapor a carbono seleccionadas de manera que se obtiene en la corriente de alimentación del reformador un contenido de hidrocarburo que consiste en metano, menos del 0, 5% de olefinas en volumen en una base en seco, menos del 10% de alcanos con dos o más átomos de carbono en una base en seco y no más del 1% en volumen en una base en seco de hidrocarburos distintos de alcanos y olefinas.

7. El método de la reivindicación 5 o la reivindicación 6, en el que durante ambas reacciones catalíticas, el reformador de metano con vapor funciona a una tasa de combustión que permanece sustancialmente inalterada de manera que el hidrógeno adicional producido durante la reacción catalítica del oxígeno, el vapor, los hidrocarburos y los compuestos de azufre aumenta los moles de hidrógeno en la corriente de producto de gas de síntesis respecto a los producidos cuando el hidrógeno, los hidrocarburos y los compuestos de azufre se hacen reaccionar catalíticamente sin añadir oxígeno.

8. El método de la reivindicación 5 o la reivindicación 6, en el que durante la reacción catalítica del oxígeno, el vapor, los hidrocarburos y los compuestos de azufre, el reformador de metano con vapor se hace funcionar a una menor tasa de combustión que durante la reacción catalítica del hidrógeno, los hidrocarburos y los compuestos de azufre.

9. El método de la reivindicación 1, la reivindicación 5 o la reivindicación 6, que comprende adicionalmente introducir vapor en el reactor durante el modo de operación de hidrogenación catalítica para producir reacciones de reformado con los hidrocarburos y, de esta manera, formar aún más hidrógeno y monóxido de carbono adicionales en la corriente de producto intermedio.

10. El método de la reivindicación 1 o la reivindicación 2 o la reivindicación 4 o la reivindicación 6, en el que:

se añade hidrógeno a una corriente de gas natural y la corriente de gas natural se trata hidrogenando los compuestos de azufre contenidos en su interior en ácido sulfhídrico y eliminando el ácido sulfhídrico de manera que la corriente de gas natural contenga menos de 0, 1 ppm en volumen en una base en seco de ácido sulfhídrico después de haber sido tratada; y

la corriente de alimentación del reformador se forma en parte combinando la corriente de gas natural con la corriente de producto intermedio.

11. El método de la reivindicación 1 o la reivindicación 2 o la reivindicación 4 o la reivindicación 6 en el que la corriente de alimentación comprende adicionalmente gas natural.

12. El método de la reivindicación 4 o la reivindicación 6, en el que dicha corriente de alimentación es una descarga 10 gaseosa de FCC, un coquizador, o un gas de refinería dulce.

13. El método de la reivindicación 1 o la reivindicación 2 o la reivindicación 4 o la reivindicación 5 o la reivindicación 6, en el que dicha corriente de alimentación se comprime a una presión de entre 0, 34 y 6, 89 bar (5 psi y 100 psi) por encima de la presión de operación del reformador de metano con vapor.

14. El método de la reivindicación 1 o la reivindicación 5 o la reivindicación 6 en el que la corriente de alimentación 15 tiene un contenido de azufre de menos de 50 ppm.

15. El método de la reivindicación 1, la reivindicación 4, la reivindicación 5 o la reivindicación 6, en el que el catalizador es un catalizador de metal del Grupo VIII soportado sobre un monolito metálico.

16. El método de la reivindicación 1 o la reivindicación 4 o la reivindicación 5 o la reivindicación 6, en el que la

corriente de producto intermedio se trata poniéndola en contacto con un adsorbente de óxido de cinc u óxido de 20 cobre.

Patentes similares o relacionadas:

Un procedimiento para la preparación de cuerpos conformados que contienen estructuras organometálicas, del 1 de Abril de 2020, de BASF SE: Un procedimiento para la preparación de un cuerpo conformado que contiene un material de estructura organometálica (EOM) que comprende las etapas de - medir el área superficial […]

Método para tratar hidrógeno que se va a almacenar en una caverna de sal y suministro del mismo, del 11 de Marzo de 2020, de PRAXAIR TECHNOLOGY, INC.: Un método para tratar un producto de hidrógeno que contiene humedad que se va a almacenar en una caverna de sal, que comprende: retirar el producto de […]

Sistema de energía electroquímico de catalizador de hidrógeno, del 11 de Septiembre de 2019, de Blacklight Power, Inc: Un sistema de energía electroquímica que incluye una célula de combustible que comprende: un ánodo capaz de oxidar una especie que comprende hidrógeno, […]

Procedimiento para la acumulación de energía química y eléctrica a través de ciclos termodinámicamente reversibles, del 14 de Agosto de 2019, de bw-energiesysteme GmbH: Procedimiento para la acumulación de energía química y eléctrica a través de ciclos termodinámicamente reversibles, atravesando un circuito de gas primario […]

Procedimiento para almacenar gas a presión usando un adsorbente que comprende un compuesto orgánico bidentado, del 17 de Abril de 2019, de BASF SE: Un procedimiento para adsorber, o almacenar, o liberar, o adsorber y almacenar, o adsorber y liberar, o almacenar y liberar, o adsorber, almacenar y liberar […]

Instalación y procedimiento para almacenar y liberar energía, del 30 de Octubre de 2018, de Hydrogenious Technologies GmbH: Instalación para liberar energía en forma de hidrógeno, que comprende a. una unidad generadora de corriente para generar corriente eléctrica, b. una unidad […]

Procedimiento de llenado de un depósito de almacenamiento de gas, del 9 de Mayo de 2018, de Coldway: Procedimiento de llenado de un depósito con un gas en fase gaseosa con el objetivo de su almacenamiento en éste en fase sólida, conteniendo este depósito de almacenamiento […]

Procedimiento para la hidrogenación de compuestos de silano halogenados superiores, del 21 de Febrero de 2018, de EVONIK DEGUSSA GMBH: Procedimiento continuo para la hidrogenación de compuestos de silano halogenados con al menos tres átomos de silicio, en el que se hacen reaccionar - al menos un compuesto […]