Método de fabricación y colector de corriente.

Un método para formar capas porosas de colector de corriente sobre capas de electrodos de un elementoelectroquímico de separación de aire,

comprendiendo dicho método:

preparar una lechada que contiene partículas eléctricamente conductoras (18) formadas por un metal o una aleaciónmetálica y depósitos superficiales de óxido metálico sobre el metal o aleación metálica, constituyendo el depositosuperficial de óxido metálico un porcentaje en peso inferior de las partículas eléctricamente conductoras que el delmetal o aleación metálica;

aplicar dicha lechada a las superficies opuestas de electrodo de las capas (16) de electrodo de una estructuraestratificada que tiene una capa (17) de electrolito situada entre dichas capas de electrodo; y

encender dicha estructura estratificada tras haber sido aplicada dicha lechada, a una temperatura por encima de lastemperaturas operativas pretendidas del elemento electroquímico de separación de aire y de manera que al menoslas partículas eléctricamente conductoras se sinterizan parcialmente, y con ello forman capas porosas conductorasde corriente sobre dichas superficies opuestas del electrodo.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2005/044478.

Solicitante: PRAXAIR TECHNOLOGY, INC..

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 39 OLD RIDGEBURY ROAD DANBURY, CT 06810-5113 ESTADOS UNIDOS DE AMERICA.

Inventor/es: LANE,Jonathan Andrew.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- H01M10/00 ELECTRICIDAD. › H01 ELEMENTOS ELECTRICOS BASICOS. › H01M PROCEDIMIENTOS O MEDIOS, p. ej. BATERÍAS, PARA LA CONVERSION DIRECTA DE LA ENERGIA QUIMICA EN ENERGIA ELECTRICA. › Células secundarias; Su fabricación.

- H01M2/28

PDF original: ES-2439699_T3.pdf

Fragmento de la descripción:

Método de fabricación y colector de corriente Campo de la invención La presente invención está relacionada con un método de fabricación de un colector de corriente y con el propio colector de corriente, en los cuales el colector de corriente está formado por una capa porosa en contracto con un electrodo de un dispositivo electroquímico de separación de aire, para conducir una corriente eléctrica. Más en particular, la presente invención está relacionada con tal método y colector de corriente, en los cuales el colector de corriente está formado por partículas eléctricamente conductoras que tienen un depósito superficial de óxido metálico.

Antecedentes de la invención Los dispositivos electroquímicos para separar oxígeno del aire, utilizan uno o más elementos electroquímicos de separación de aire formados por una capa de electrolito intercalada entre una o más capas de electrodos. Tales dispositivos incluyen concentradores de oxígeno, hidrolizadores y pilas de combustible.

El electrolito es capaz de conducir iones de oxígeno a temperaturas elevadas. Los materiales típicos utilizados para la formación del electrolito incluyen zirconia estabilizada con ytrio y cerio dopado con gadolinio. Las capas de electrodo sirven para conducir electrones y actuar como un cátodo y un ánodo para el elemento de separación de aire. El electrodo del cátodo conduce electrones para ionizar el oxígeno, y el electrodo de ánodo conduce electrones que se producen por recombinación de los iones de oxígeno en oxígeno elemental. En el caso de un concentrador de oxígeno o hidrolizador, el transporte del ión de oxígeno es conducido por una corriente eléctrica externa impresa en los electrodos. En una pila de combustible, el transporte del ión oxígeno es conducido por un diferencial de presión parcial de oxígeno producido por la combustión del combustible soportado por el oxígeno impregnado. Las capas de electrodo son porosas para permitir la difusión de oxígeno hacia y desde el electrolito, y se fabrican típicamente a partir de metales, óxidos metálicos o mezclas de los mismos.

Con el fin de conectar el electrodo a una fuente de corriente externa en el caso de un concentrador de oxígeno o a una carga, en el caso de una pila de combustible, se disponen capas porosas de colectores de corriente sobre las capas de electrodos. El colector de corriente distribuye la corriente uniformemente por toda la superficie del electrodo, de manera que toda la superficie del electrodo está activa. Un material típico que se utiliza para un colector de corriente es la plata. Las capas de colectores de corriente se aplican a las capas de electrodos en un estado verde por medio de una diversidad de métodos diferentes que incluyen el recubrimiento por inmersión en una lechada, rociado y presión ecualizadora. La forma verde está sometida a un tratamiento por calor, en el cual se queman aditivos tales como aglomerantes y formadores de poros efímeros, cuando se utilizan, y las partículas de plata se sinterizan parcialmente como una masa coherente, de manera que la masa coherente tiene una estructura porosa. Típicamente, la producción de poros es baja, debido a la sinterización, porque a medida que progresa el proceso de sinterización, se elimina cualquier poro que haya sido formado debido a la densificación de la masa. Además, durante el uso del elemento electroquímico de separación de aire, tiene lugar un cierre adicional de poros. Como puede apreciarse, el cierre de los poros disminuye el rendimiento del elemento, porque el oxígeno tiene que difundirse a través del colector de corriente, en lugar de hacerlo a través de los poros formados en el colector de corriente. Además, el metal conductor, por ejemplo plata, tiende a evaporarse durante el uso, lo cual disminuye la longevidad del dispositivo. Un problema adicional más es que es difícil mantener el colector de corriente fijado al electrodo durante cualquier periodo de tiempo.

En un intento por resolver problemas tales como el cierre de los poros y el envejecimiento debido a la evaporación, el documento US 6.475.657 divulga un método para fabricar un colector de corriente que emplea una mezcla uniforme de un metal conductor, por ejemplo plata, y un óxido metálico, por ejemplo zirconia estabilizada con un 8% de ytrio. El óxido metálico tiende a impedir el cierre de los poros. Se añade una capa de óxido metálico sobre el colector de corriente, para impedir el envejecimiento del dispositivo, debido a la evaporación de la plata. El problema con un colector de corriente formado por una mezcla uniforme de un conductor y un óxido metálico es que la fase metálica, por ejemplo plata, tenderá a sinterizar más fácilmente que el óxido metálico. Como resultado, queda expuesta una alta proporción de plata y tendrá un alto grado de contacto entre partículas para disminuir la producción de poros durante la fabricación y el mantenimiento de los poros durante el uso operativo. Además, las altas concentraciones de óxidos metálicos tienden a reducir la conductividad del colector de corriente.

En el documento US 2004/146765 A1, se divulga un colector de corriente como se define en la parte precaracterizadora de la reivindicación 12.

En el documento JP 11 233121 A, se divulga un material de electrodo de aire para una pila de combustible.

En el documento US 5 908 713 A, se divulga un método de fabricación de electrodos en pilas electroquímicas de óxido sólido, mediante sinterización.

Como se estudiará, la presente invención proporciona un método de fabricación de un colector de corriente que

utiliza óxidos metálicos de una manera más efectiva que en la técnica anterior, para aumentar la producción y la longevidad de los poros abiertos, y que aumenta también la adhesión del colector de corriente a un electrodo.

Sumario de la invención La presente invención está relacionada con un método de formación de capas porosas de un colector de corriente sobre capas de electrodo de un elemento electroquímico de separación de aire. De acuerdo con el método, se prepara una lechada que contiene partículas eléctricamente conductoras, que están formadas por un metal o aleación metálica y un depósito superficial de óxido metálico sobre el metal o aleación metálica. El depósito superficial de óxido metálico constituye un porcentaje inferior en peso de partículas eléctricamente conductoras que el metal o la aleación metálica. La lechada se aplica a superficies opuestas del electrodo de las capas de electrodo de una estructura estratificada, con una capa de electrolito situada entre las capas de electrodo. Se enciende después la estructura estratificada tras haberle sido aplicada la lechada a una temperatura por encima de las temperaturas operativas pretendidas del elemento electroquímico de separación de aire, y de manera que al menos las partículas eléctricamente conductoras se sinterizan parcialmente, y por ello forman capas porosas conductoras de corriente sobre las superficies opuestas de los electrodos. Debe indicarse que el término “lechada”, como se usa en esta memoria y en las reivindicaciones, significa cualquier suspensión líquida de las partículas eléctricamente conductoras. Por ejemplo, si se aplica la lechada por medio de un revestimiento por inmersión, las partículas eléctricamente conductoras quedarán suspendidas en una mezcla que contiene un disolvente, aglomerantes, quizás plastificadores y dispersantes. La lechada puede ser aplicada también por otros métodos, tales como el rociado y, en tal caso, la lechada consiste en las partículas eléctricamente conductoras suspendidas en un disolvente.

Tras la deposición de la lechada y la subsiguiente eliminación de cualquier aglomerante, disolvente, plastificador o dispersante, las partículas que comprenden el colector de corriente quedan poco unidas conjuntamente y pobremente adheridas al electrodo. La capa tiene poca, si es que tiene alguna, integridad mecánica y se elimina fácilmente. Con el fin de consolidar esta capa, es decir, de aumentar la integridad mecánica y la adherencia, es una práctica normal someter la capa a un tratamiento adicional por calor a una temperatura más alta que la temperatura a la cual el dispositivo está diseñado para su uso, típicamente alrededor de 700ºC. El problema es que este tratamiento adicional con calor da como resultado la sinterización y densificación del colector de corriente. La densificación implica la eliminación de la porosidad en esa capa, y la porosidad abierta es un requisito fundamental para un funcionamiento del dispositivo de alto rendimiento. Esto es especialmente un problema cuando se forman los colectores de corriente de plata, ya que la plata se sinteriza y densifica muy... [Seguir leyendo]

Reivindicaciones:

1. Un método para formar capas porosas de colector de corriente sobre capas de electrodos de un elemento electroquímico de separación de aire, comprendiendo dicho método:

preparar una lechada que contiene partículas eléctricamente conductoras (18) formadas por un metal o una aleación metálica y depósitos superficiales de óxido metálico sobre el metal o aleación metálica, constituyendo el deposito superficial de óxido metálico un porcentaje en peso inferior de las partículas eléctricamente conductoras que el del metal o aleación metálica;

aplicar dicha lechada a las superficies opuestas de electrodo de las capas (16) de electrodo de una estructura estratificada que tiene una capa (17) de electrolito situada entre dichas capas de electrodo; y

encender dicha estructura estratificada tras haber sido aplicada dicha lechada, a una temperatura por encima de las temperaturas operativas pretendidas del elemento electroquímico de separación de aire y de manera que al menos las partículas eléctricamente conductoras se sinterizan parcialmente, y con ello forman capas porosas conductoras de corriente sobre dichas superficies opuestas del electrodo.

2. El método de la reivindicación 1, en el que: el depósito superficial de óxido metálico es ZrO2, CeO2, ZrO2 dopado, CeO2 dopado, Y2O3, Al2O3, Cr2O3, MoO3, Nb2O5, TiO2, Ta2O5, SnO2, La0, 6Sr0, 4Co0, 2Fe0, 8O3, La0, 8Sr0, 2MnO3, La0, 8Sr0, 2FeO3, La0, 8Sr0, 2CrO3 o La0, 8Sr0, 2CoO3; y el metal o aleación metálica es Ag, Au, Pd, Pt, Ni, Ru, Rh, Ir o aleaciones de los mismos.

3. El método de la reivindicación 1, en el que las partículas eléctricamente conductoras (18) están formadas por partículas de plata que tienen depósitos superficiales de ZrO2 o CeO2.

4. El método de la reivindicación 2, en el que dicha lechada se aplica mediante revestimiento por inmersión.

5. El método de la reivindicación 4, en el que la estructura estratificada está en un estado sinterizado antes de la aplicación de la lechada.

6. El método de la reivindicación 5, en el que dichas partículas eléctricamente conductoras (18) están entre alrededor del 45 por ciento y alrededor del 75 por ciento en peso de la lechada, y tienen un tamaño de partícula de entre alrededor de 0, 1 y alrededor de 20 micras, y dicho deposito superficial del óxido metálico está entre alrededor de 0, 02 por ciento y alrededor del 10 por ciento en peso de dichas partículas eléctricamente conductoras.

7. El método de la reivindicación 6, en el que dicho depósito superficial de óxido metálico está entre alrededor de 0, 05 por ciento y alrededor de 1, 0 por ciento en peso de dichas partículas eléctricamente conductoras (18) .

8. El método de la reivindicación 6, en el que dicho depósito superficial de óxido metálico es de alrededor de 0, 25 por ciento en peso de dichas partículas eléctricamente conductoras (18) .

9. El método de la reivindicación 8, en el que dichas partículas eléctricamente conductoras (18) son de plata, tienen un tamaño de partícula de entre alrededor de 3 y alrededor de 10 micras, y una superficie específica de alrededor de 0, 2 m2/gramo.

10. El método de la reivindicación 9, en el que dicha lechada se aplica mediante revestimiento por inmersión.

11. El método de la reivindicación 10, en el que dicha estructura estratificada está en estado sinterizado antes de la aplicación de dicha lechada.

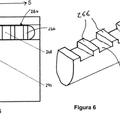

12. Un colector de corriente para conducir una corriente eléctrica desde o hacia una capa (16) de electrodo de un dispositivo electroquímico, comprendiendo dicho conductor de corriente:

una capa porosa (14) en contacto y fijada a dicha capa (16) de electrodo, estando formada dicha capa porosa por una masa parcialmente sinterizada de partículas granulares eléctricamente conductoras,

caracterizado porque dichas partículas eléctricamente conductoras están compuestas por un metal o una aleación metálica que tienen depósitos superficiales de un óxido metálico, constituyendo los depósitos superficiales del óxido metálico, un porcentaje en peso menor de las partículas eléctricamente conductoras que el del metal o aleación metálica; y

teniendo dicha capa porosa un espesor de entre alrededor de 5 micras y alrededor de 100 micras, y teniendo una porosidad de entre alrededor del 10 por ciento y alrededor del 70 por ciento, y poros con un diámetro que tienen un tamaño de poro de entre alrededor de 0, 1 micras y alrededor de 20 micras.

13. El colector de corriente de la reivindicación 12, en el que la porosidad está entre alrededor del 30 por ciento y alrededor del 50 por ciento; y el tamaño del poro está entre alrededor de 1 micra y alrededor de 10 micras.

14. El colector de corriente de la reivindicación 12, en el que el óxido metálico está entre alrededor de 0, 02 por ciento y alrededor de 10 por ciento en peso de la capa porosa.

15. El colector de corriente de la reivindicación 12, en el que dicho depósito superficial del óxido metálico está entre alrededor de 0, 05 por ciento y alrededor de 1, 0 por ciento en peso de dicha capa porosa.

16. El colector de corriente de la reivindicación 12, en el que dicho depósito superficial del óxido metálico es alrededor de 0, 25 por ciento en peso de dicha capa porosa.

17. El colector de corriente de la reivindicación 12, en el que: el óxido metálico es ZrO2, CeO2, ZrO2 dopado, CeO2 dopado, Y2O3, Al2O3, Cr2O3, MoO3, Nb2O5, TiO2, Ta2O5, SnO2, La0, 6Sr0, 4Co0, 2Fe0, 8O3, La0, 8Sr0, 2MnO3, La0, 8Sr0, 2FeO3, La0, 8Sr0, 2CrO3 o La0, 8Sr0, 2CoO3; y el metal o aleación metálica es Ag, Au, Pd, Pt, Ni, Ru, Rh, Ir o aleaciones de los mismos.

18. El colector de corriente de la reivindicación 17, en el que: la capa porosa está compuesta por plata y zirconia u óxido de cerio; la porosidad está entre alrededor del 30 por ciento y alrededor del 50 por ciento; y el tamaño del poro está entre alrededor de 1 micra y alrededor de 10 micras.

Patentes similares o relacionadas:

Unidad de accionamiento compacta que incluye vías sin fin yuxtapuestas, del 9 de Enero de 2019, de MARTEL, YVON: Una unidad de accionamiento de transporte que incluye: una carcasa alargada estanca al agua que se extiende a lo largo de un eje longitudinal y […]

DISPOSITIVO BIOMIMÉTICO MULTIFUNCIONAL: ACTUADOR, SENSOR, BATERÍA, del 26 de Mayo de 2017, de UNIVERSIDAD POLITECNICA DE CARTAGENA: Dispositivo biomimético multifuncional: actuador, sensor, batería. La presente invención se refiere a un dispositivo multifuncional actuador/sensor/batería […]

Dispositivo y método para el transporte de células galvánicas, del 9 de Noviembre de 2016, de Genius Patentverwertung GmbH & Co. KG: Aparatos para el transporte de las células galvánicas utilizadas, dañadas o defectuosas, a la vez que previenen y controlan las condiciones […]

UNA DISPOSICION RESONANTE PARA UN COMPRESOR LINEAL., del 1 de Marzo de 2007, de KLUBER LUBRICATION LUBRIFICANTES ESPECIAIS LTDA & CIA.: Una disposición resonante para un compresor lineal, incluyendo un conjunto no resonante formado por un motor y un cilindro ; un conjunto resonante […]

ESTRUCTURA ANODICA DE PILA DE COMBUSTIBLE PARA LA TOLERANCIA A LA INVERSION DE TENSION., del 1 de Julio de 2004, de BALLARD POWER SYSTEMS INC. JOHNSON MATTHEY PUBLIC LIMITED COMPANY: Ánodo para su uso en una pila de combustible con electrolito de polímero sólido que tiene una tolerancia mejorada a la inversión de tensión, comprendiendo dicho ánodo una […]

MODULO BATERIA PARA MONITOR DE VIDEOPORTERO., del 1 de Mayo de 2003, de FERMAX ELECTRONICA, S.A.E.: Módulo batería para monitor de videoportero. La correspondiente instalación cuenta con al menos una placa de calle y una fuente de alimentación general que conectan con […]

APARATO Y METODO PARA CONTINUACION DE BATERIA., del 1 de Mayo de 1999, de MOTOROLA, INC.: APARATO Y METODO PARA CONTINUACION DE BATERIA CUYO APARATO CONTIENE UN ACUMULADOR ELECTROQUIMICO Y UN MECANISMO DE DERIVACION . […]

Aparato para el moldeo de componentes de batería, del 25 de Marzo de 2020, de TBS ENGINEERING LIMITED: Un aparato [1] para el moldeo de componentes de batería que comprende:

un bloque de molde [200] que tiene una pluralidad de cavidades de molde […]

Aparato para el moldeo de componentes de batería, del 25 de Marzo de 2020, de TBS ENGINEERING LIMITED: Un aparato [1] para el moldeo de componentes de batería que comprende:

un bloque de molde [200] que tiene una pluralidad de cavidades de molde […]