Matriz CMUT de unión de ondas con vías conductoras.

Una matriz de CMUT unida a la oblea que comprende una pluralidad de elementos de CMUT distribuidos a través de un sustrato,

cada elemento comprende una cavidad (38) y un electrodo de señal (36) formado en el sustrato, y una membrana conductora (39) que cierra la cavidad y forma un electrodo de masa, en donde las membranas de los elementos individuales forman un plano de tierra intacto a través de la superficie de la matriz y en donde la conexión eléctrica a los electrodos de señal se provee por medio de vías conductoras que dependen de los mismos a través del sustrato desde el electrodo de la señal hacia la parte trasera del sustrato.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/GB2010/000583.

Solicitante: Norwegian University of Science and Technology (NTNU).

Nacionalidad solicitante: Noruega.

Dirección: Semsaelandsvei 14 7491 Trondheim NORUEGA.

Inventor/es: BERG,SIGRID, CHAPAGAIN,KAMAL, DUE-HANSEN,JON, INGEBRIGTSEN,KJELL ARNE, JENSEN,GEIR URI, MIDTBØ,KJERSTI, POPPE,ERIK UTNE, RØNNEKLEIV,ARNE, WANG,DAG THORSTEIN.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B06B1/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B06 PRODUCCION O TRANSMISION DE VIBRACIONES MECANICAS, EN GENERAL. › B06B PRODUCCION O TRANSMISION DE VIBRACIONES MECANICAS EN GENERAL (para las aplicaciones particulares, ver las subclases correspondientes, p. ej. B07B 1/40, B22C 19/06, B23Q 17/12, B24B 31/06, E01C 19/22; medida de vibraciones mecánicas o de ondas ultrasonoras, sonoras o infrasonoras G01H; sistemas que utilizan la reflexión o la rerradiación de ondas acústicas G01S 15/00; producción de energía sísmica para la prospección G01V 1/02; control de las vibraciones mecánicas G05D 19/00; procedimientos o dispositivos para transmitir, conducir o dirigir el sonido, en general G10K 11/00; síntesis de ondas acústicas G10K 15/02; elementos piezoeléctricos, electroestrictivos o magnetoestrictivos H01L 41/00; motores con imán, inducido o sistema de bobina vibrantes H02K 33/00; motores que utilizan el efecto piezoeléctrico, la electroestrición o la magnetoestrición H02N 2/00; producción de oscilaciones eléctricas H03B; resonadores electromecánicos como elementos de circuitos resonantes H03H; altavoces, micrófonos, cabezas de lectura para gramófonos o transductores acústicos electromecánicos análogos H04R). › Métodos o aparatos para producir vibraciones mecánicas de frecuencia infrasonora, sonora o ultrasonora.

PDF original: ES-2416182_T3.pdf

Fragmento de la descripción:

Matriz CMUT de unión de ondas con vías conductoras.

La presente invención se refiere a una matriz de transductor ultrasónico capacitivo micromecanizado (CMUT) y, en particular a cualquier matriz que sea adecuada para su uso en un sistema de imágenes miniaturizado. La invención además se extiende a un procedimiento para fabricar dicha matriz.

Los sistemas ultrasónicos convencionales se basan en el uso de elementos piezoeléctricos. A fin de proporcionar un matriz de elementos un material piezoeléctrico se puede unir a un tablero de circuito impreso y a continuación cortarse en elementos separados. Las conexiones a un circuito integrado se forman indirectamente a través de una estructura de salida en abanico la cual tiene la desventaja de poder degradar la calidad de la señal.

Se apreciará que este tipo de estructura es difícil de escalar, como es necesario con aplicaciones de alta frecuencia donde es necesario reducir enormemente la distancia entre los elementos. La tecnología CMUT es un candidato prometedor para matrices ultrasónicas 2D que pueden ser usadas para producir imágenes 3D a altas frecuencias usando dispositivos en miniatura.

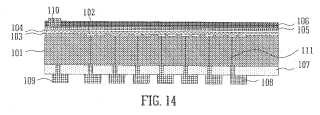

Un único elemento transductor CMUT toma la forma de un capacitor que tiene un primer electrodo rígido (inferior) y un segundo electrodo (superior) formado de una membrana que se desvía en respuesta a la presión de las ondas ultrasónicas cuando se usan en la forma de un receptor. De este modo, la CMUT actúa esencialmente como un micrófono condensador. En una construcción típica, la parte acústica activa y el electrodo superior del capacitor CMUT es una membrana de nitruro de silicio recubierta con metal mientras que un sustrato de silicio impurificado negativamente constituye el electrodo inferior. En uso, la desviación CC se aplica entre los electrodos superiores e inferiores que tiran la membrana hacia el sustrato debido a la atracción electrostática. Si un voltaje de CA se aplica a la membrana desviada, se obtiene el movimiento armónico de la membrana y si una membrana CMUT desviada se somete a un campo de presión ultrasónico incidente, el movimiento de la membrana genera corrientes de detección de CA.

Como su nombre implica, las CMUTs se fabrican usando técnicas de micromecanización, las cuales son bien conocidas e involucran procedimientos tales como el grabado de obleas de silicio y basadas en silicio, por ej., obleas de óxido aislante de silicio (BOX) , obleas de silicio con varios recubrimientos, a fin de producir las estructuras mecánicas deseadas. El documento "Surface Micromachined Capacitive Ultrasonic Transducers" by Ladabaum et al, LEE Transactions on Ultrasonics, Ferroelectrics and Frequency Control, Vol. 45, No 3, Mayo 1998, describe una técnica temprana. En esto, la CMUT se forma a partir de una única oblea de silicio. Una capa de óxido se forma sobre la oblea y posteriormente se deposita una capa de nitruro. Las aberturas se forman posteriormente en la capa de nitruro mediante el grabado del plasma y luego las áreas de óxido se remueven usando ácido fluorhídrico inserto a través de las aberturas para formar las cavidades del transductor. Las aberturas luego se cierran depositando una capa más de nitruro ("relleno de la cavidad") y posteriormente una capa metálica conductora se aplica sobre el nitruro para formar una membrana plana de tierra.

Un avance significativo fue la introducción de la unión de ondas por lo que una pluralidad de ondas de silicio se unen a fin de formar una estructura deseada (véase "Fabricating Capacitive Micromachined Ultrasonic Transducers with Wafer-Bonding.Technology" by Huang et al JMEMS, 12 (2) , 128 (2003) ) . Esto permitió una variedad de nuevas configuraciones para las estructuras micro-mecanizadas. Este documento muestra que la unión de la oblea da por resultado propiedades mecánicas mejoradas y las membranas de alta calidad producidas de la unión de las obleas son superiores a las que se obtienen por la micromecanización de la superficie. Por ejemplo, la forma de la cavidad es independiente de la de la membrana y el formato de la cavidad no está restringido por el proceso de grabado; hay pocas limitaciones sobre el diseño del dispositivo; la membrana puede fabricarse de un simple cristal y por lo tanto tiene menos defectos internos y menos pérdida mecánica; y mayor uniformidad; y es posible el control de la tensión y la repetición del procedimiento.

Una técnica de unión adecuada (unión por fusión) se describe en "Fabrication and characterisation of CMUTs realised by wafer bonding" by K Midtbp, A Ronnekleiv and D T Wang, 2006 LEE Ultrasonics Symposium, que además describe un dispositivo transductor ultrasónico completo usando las CMUTs que se forman usando una estructura apilada o en capas en la cual la capa superior se forma de una estructura de matriz CMUT, debajo de la cual (tomando la CMUT como la parte superior, con la más alta superficie detectora) se proporcionan las capas de procesamiento tales como amplificadores, convertidores análogos a digitales y etapas de multiplexación. Finalmente, en la parte inferior de la pila, se proporciona una capa de respaldo de epoxi o material similar la cual provee amortiguamiento acústico a la estructura. Este tipo de capa es necesario porque de otro modo las ondas trasmitidas y reflejadas dentro del dispositivo proporcionarían señales falsas que serán detectadas por el transductor y de este modo degradarán significativamente el rendimiento.

El objetivo de la tecnología CMUT es permitir transductores ultrasónicos para ser miniaturizados hasta tal punto que permitan la creación de servicios de imágenes que puedan ser insertados en el cuerpo humano con el fin de procesar imágenes. En particular, los sistemas de imágenes ultrasónicos intravenosos basados en catéteres han sido propuestos para su uso en el examen de plagas dentro de las arterias a fin de distinguir si la plaga es vulnerable o estable. (Véase "Self-biased charge sampling amplifier in 90 nm CMOS for medical ultrasound imaging" by L L R Cenkeramaddi, T Singh and T Ytterdal, GLSVLSI '07, Marzo 11-13 2007.

A fin de proporcionar estos tipos de dispositivos de imágenes que tienen una resolución útil y para procesar una imagen en un ángulo en cono deseado de alrededor de 90°, aproximadamente 1000 elementos transductores o más serían necesarios en un dispositivo que debe ser del orden de 1 mm cúbico. Como se observó anteriormente, la construcción usual es una pila de componentes con la matriz CMUT en la parte superior y los elementos electrónicos de procesamiento por debajo de esto. Para proporcionar la resolución deseada el dispositivo debe ser operable a 20 hasta 50 MHz y preferiblemente hasta alrededor de 100 MHz. Estas frecuencias indican que la matriz CMUT debe ser sólo de alrededor de 20 !m de espesor.

Un problema particular que se plantea es proporcionar las interconexiones eléctricas necesarias entre los elementos transductores individuales que comprenden la matriz y los elementos electrónicos asociados en la pila por debajo de la cual se deben procesar las señales de salida. Esta cuestión además se complica por el hecho de que es muy indeseable tener un conductor que transporta una señal expuesta en la superficie superior de la matriz de CMUT. Esta superficie forma el exterior del dispositivo, y en uso, estará en contacto con los tejidos y fluidos corporales. Por lo tanto, esta superficie completa debe estar a tierra-potencial tanto por razones de seguridad como para prevenir interferencia con las señales. Sería indeseable tener que proporcionar capas de aislamiento adicional sobre la parte superior de la estructura de membrana de CMUT para aislar los conductores que transportan la señal dado que esto agregaría complejidad a la fabricación y además degradaría potencialmente el rendimiento. Sin embargo puede ser necesario agregar una capa para asegurar la biocompatibilidad.

El documento US 2008/0048211 ilustra (en su discusión de la técnica anterior) una estructura de CMUT que se formó usando micromecanización y unión de obleas. En esto, una capa de silicio forma el sustrato del dispositivo con las cavidades de CMUT que se formaron en una capa de óxido sobre el mismo. Las cavidades se cierran mediante una capa de membrana formada de óxido de silicio. Una capa de silicio en masa conductora por debajo de las cavidades forma los electrodos traseros, con canales formados en el mismo para proporcionar aislamiento eléctrico entre los elementos. Esto se conoce como una estructura de "aislamiento de canal". Sin embargo, mientras que esta es una técnica efectiva desde una perspectiva eléctrica, los canales debilitan la estructura.

Como se discutió en "Wafer-Bonded 2-D CMUT Arrays Incorporating Through-Wafer Trench-Isolated... [Seguir leyendo]

Reivindicaciones:

1. Una matriz de CMUT unida a la oblea que comprende una pluralidad de elementos de CMUT distribuidos a través de un sustrato, cada elemento comprende una cavidad (38) y un electrodo de señal (36) formado en el sustrato, y una membrana conductora (39) que cierra la cavidad y forma un electrodo de masa, en donde las membranas de los elementos individuales forman un plano de tierra intacto a través de la superficie de la matriz y en donde la conexión eléctrica a los electrodos de señal se provee por medio de vías conductoras que dependen de los mismos a través del sustrato desde el electrodo de la señal hacia la parte trasera del sustrato.

2. Una matriz de CMUT según la reivindicación 1, la matriz tiene una superficie frontal que está libre de conductores que transportan tensiones de señal, por lo que la superficie frontal de la matriz misma puede ser mantenida completamente a potencial de tierra.

3. Una matriz de CMUT según la reivindicación 1 o 2, en donde el sustrato se forma a partir de una de o una pluralidad de obleas de silicio o basadas en silicio, opcionalmente obleas de BOX de silicio, y preferiblemente en donde las vías conductoras y la estructura de la cavidad se forman en una única oblea.

4. Una matriz de CMUT según cualquier reivindicación precedente, en donde las vías comprenden perforaciones grabadas a través de al menos una capa del dispositivo de silicio de una oblea, y tienen una capa de óxido aislante y material conductor sobre la misma.

5. Una matriz de CMUT según cualquier reivindicación precedente, en donde los electrodos se forman dentro de las respectivas cavidades, y/o los electrodos de señal comprenden polisilicio.

6. Una matriz de CMUT según cualquier reivindicación precedente, en donde las cavidades de cada transductor individual se graban hasta una profundidad predeterminada en silicio impurificado.

7. Una matriz de CMUT según cualquier reivindicación precedente, en donde la membrana se forma separada del sustrato usando una oblea basada en silicio más, y/o la membrana comprende una capa de nitruro de silicio, y preferiblemente en donde la membrana además comprende una capa de película metálica.

8. Una matriz de CMUT según cualquier reivindicación precedente, en donde los elementos se proporcionan en grupos de elementos asociados que comparten una conexión común hacia una vía.

9. Un procedimiento para fabricar una matriz de CMUT que tiene una pluralidad de elementos de CMUT distribuidos a través de un sustrato, comprendiendo el procedimiento:

en el sustrato de silicio, formar una cavidad y un electrodo de señal para cada elemento y vías conductoras que proporcionan conexión a los electrodos, las vías conductoras están dispuestas para depender de los elementos; y

proporcionar una membrana conductora para cerrar cada cavidad y formar un electrodo de tierra, por el cual se forma un plano de masa intacto a través de la superficie de la matriz de CMUT;

en donde la membrana conductora se forma a partir de una oblea de silicio que se une al sustrato.

10. Un procedimiento según la reivindicación 9, en donde las cavidades y las vías conductoras se forman en una primera oblea con base de silicio y la membrana se forma a partir de una segunda oblea con base de silicio.

11. Un procedimiento según la reivindicación 9 o 10, en donde los electrodos se forman dentro de las cavidades.

12. Un procedimiento según cualquiera de las reivindicaciones 9 a 11, en donde los electrodos se forman depositando polisilicio en las cavidades, comprendiendo preferiblemente el procedimiento grabar el polisilicio para ajustar la cavidad.

13. Un procedimiento según cualquiera de las reivindicaciones 10 a 12, en donde la primera oblea se une directamente a la segunda oblea.

14. Un procedimiento según cualquiera de las reivindicaciones 9 a 13, en donde las vía se forman depositando polisilicio en las perforaciones formadas en el sustrato.

15. Un procedimiento según cualquiera de las reivindicaciones 9 a 14, en donde la membrana se forma para proporcionar un plano de masa intacto a través de la superficie de los elementos.

16. Un procedimiento según cualquiera de las reivindicaciones 9 a 15, en donde las conexiones del electrodo de señal se forman completamente a través del sustrato del dispositivo.

17. Un procedimiento según cualquiera de las reivindicaciones 9 a 16, que comprende una etapa de grabar una pluralidad de perforaciones a través de la capa del dispositivo de la primera oblea.

18. Un procedimiento según cualquiera de las reivindicaciones 9 a 17, que comprende colocar una oblea formadora de la membrana sobre la parte superior del sustrato de modo que una capa de nitruro de silicio se localiza por encima de las cavidades, y preferiblemente graba silicio a partir de la oblea para dejar detrás la capa de nitruro, y más preferiblemente proporcionar un recubrimiento metálico sobre la capa de nitruro para formar el electrodo de masa.

FIG. 16

Patentes similares o relacionadas:

APARATO QUE EMITE LUMINISCENCIA Y VIBRACIÓN, GRADUAL, del 28 de Junio de 2018, de TEMORES SAHAGÚN, Edgar Fernando Ramón: Un aparato que emite luminiscencia y vibración, de manera gradual, configurado por: una tarjeta electrónica con elementos que le permiten […]

Diseccionador ultrasónico de tejidos, del 28 de Diciembre de 2016, de SRA DEVELOPMENTS LIMITED: Una herramienta quirúrgica que comprende medios de guía de ondas alargados conectados o conectables operativamente en un extremo proximal […]

VIBRADOR ELECTRO MECANICO PARA TRANSPORTE DE ELEMENTOS, del 1 de Marzo de 2012, de ALBIOL ESTRADA,ENRIC: 1. Vibrador electromecánico para transporte de elementos caracterizado por constar de una carcasa en forma de L con la base rectangular hueca donde se montan […]

CONTROL DE FRECUENCIA Y DE POTENCIA DE DOS BUCLES., del 1 de Febrero de 2005, de BAUSCH & LOMB SURGICAL, INC.: LA INVENCION SE REFIERE A UN CIRCUITO DE EXCITACION DE UNA SONDA DE FACOEMULSIFICACION PARA SUMINISTRAR ENERGIA ELECTRICA A UN TRANSDUCTOR ULTRASONICO. EL CIRCUITO DE EXCITACION […]

EMISOR DE ULTRASONIDOS., del 16 de Junio de 2004, de LOPEZ CARO,TEODORO: 1. Emisor de ultrasonidos, de los destinados a emitir ultrasonidos, produciendo vibraciones que se incorporan bajo el agua para la eliminación de algas unicelulares, caracterizada […]

DISPOSITIVO VIBRADOR PARA LA MICROEXTRACCION DE FASE SOLIDA., del 16 de Septiembre de 2003, de VARIAN ASSOCIATES, INC.: La microextracción en fase sólida y análisis de analitos en un portador fluido se realiza en el interior de un alojamiento , en el cual se hace vibrar una fibra […]

DISPOSITIVO DE ACOPLAMIENTO CON LIMITACION DE SOBREESFUERZOS PARA UNA VARA DE UNA MAQUINA VIBRADORA-RECOLECTORA., del , de HISPAES, S.L.: 1. Dispositivo de acoplamiento con limitación de esfuerzos para una vara de una máquina vibradora-recolectora , destinada a la recolección de frutos, tales […]

APARATO Y PROCEDIMIENTO PARA EL CALENTAMIENTO EN CONTINUO Y UNIFORME DE MASA DE ACEITUNA MOLIDA POR ULTRASONIDOS, del 26 de Julio de 2010, de INSTITUTO ANDALUZ DE INVESTIGACION Y FORMACION AGRARIA, PESQUERA, ALIMENTARIA Y DE LA PRODUCCION: Aparato y procedimiento para el calentamiento en continuo y uniforme de masa de aceituna molida por ultrasonidos.

Aparato para el calentamiento […]

APARATO Y PROCEDIMIENTO PARA EL CALENTAMIENTO EN CONTINUO Y UNIFORME DE MASA DE ACEITUNA MOLIDA POR ULTRASONIDOS, del 26 de Julio de 2010, de INSTITUTO ANDALUZ DE INVESTIGACION Y FORMACION AGRARIA, PESQUERA, ALIMENTARIA Y DE LA PRODUCCION: Aparato y procedimiento para el calentamiento en continuo y uniforme de masa de aceituna molida por ultrasonidos.

Aparato para el calentamiento […]