Laminado moldeado para uso óptico y método para su fabricación.

Un laminado moldeado para uso óptico que tiene propiedades de polarización y fotocrómicas,

que comprende unalámina de laminado que comprende:

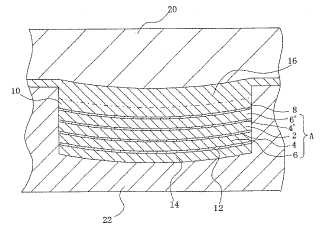

una lámina de polarización que tiene un espesor no mayor de 0,2 mm, una transmisividad a la luz no menor deun 40%, y un grado de polarización no menor de un 99,0%, comprendiendo dicha lámina de polarización unapelícula de polarización (2) y una primera y segunda películas (6, 6') de triacetato de celulosa unidas a lasrespectivas superficies opuestas de dicha película de polarización;

una película termoplástica (10) que tiene un espesor de 0,1 mm a 0,3 mm y una transmisividad a la luz nomenor de un 80%, estando unida dicha película termoplástica a una superficie expuesta de dicha primerapelícula de triacetato de celulosa con un adhesivo; y

una tercera película (14) de triacetato de celulosa, que tiene un espesor no mayor de 0,2 mm unida a unasuperficie expuesta de dicha segunda película de triacetato de celulosa con un adhesivo que contiene uncompuesto fotocrómico orgánico;

siendo sometida dicha lámina de laminado a doblado en caliente para dar lugar a la forma deseada en la cualuna superficie expuesta de dicha tercera película de triacetato de celulosa exhibe convexidad, y una superficieexpuesta de dicha película termoplástica exhibe concavidad y, después de eso, se coloca dicha lámina delaminado doblada en caliente en un molde de inyección, y se inyecta un material de resina de moldeo fusiblecon dicha película termoplástica sobre dicha película termoplástica, para completar de este modo dicholaminado moldeado.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/JP2007/065206.

Solicitante: NAKAGOSHI, YASUNOBU.

Nacionalidad solicitante: Japón.

Dirección: 3-12, SHINOHARAKITAMACHI 1-CHOME, NADA-KU KOBE-SHI, HYOGO 657-0068 JAPON.

Inventor/es: NAKAGOSHI,YASUNOBU.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C45/14 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 45/00 Moldeo por inyección, es decir, forzando un volumen determinado de material de moldeo a través de una boquilla en un molde cerrado; Aparatos a este efecto (moldeo por inyección-soplado B29C 49/06). › incorporando partes o capas preformadas, p. ej. moldeo por inyección alrededor de elementos insertos o sobre objetos a recubrir.

- G02B5/30 FISICA. › G02 OPTICA. › G02B ELEMENTOS, SISTEMAS O APARATOS OPTICOS (G02F tiene prioridad; elementos ópticos especialmente adaptados para ser utilizados en los dispositivos o sistemas de iluminación F21V 1/00 - F21V 13/00; instrumentos de medida, ver la subclase correspondiente de G01, p. ej. telémetros ópticos G01C; ensayos de los elementos, sistemas o aparatos ópticos G01M 11/00; gafas G02C; aparatos o disposiciones para tomar fotografías, para proyectarlas o para verlas G03B; lentes acústicas G10K 11/30; "óptica" electrónica e iónica H01J; "óptica" de rayos X H01J, H05G 1/00; elementos ópticos combinados estructuralmente con tubos de descarga eléctrica H01J 5/16, H01J 29/89, H01J 37/22; "óptica" de microondas H01Q; combinación de elementos ópticos con receptores de televisión H04N 5/72; sistemas o disposiciones ópticas en los sistemas de televisión en colores H04N 9/00; disposiciones para la calefacción especialmente adaptadas a superficies transparentes o reflectoras H05B 3/84). › G02B 5/00 Elementos ópticos distintos de las lentes (guías de luz G02B 6/00; elementos ópticos lógicos G02F 3/00). › Elementos polarizantes (dispositivos moduladores de luz G02F 1/00).

- G02C7/10 G02 […] › G02C GAFAS; GAFAS DE SOL O GAFAS PROTECTORAS EN LA MEDIDA EN QUE SUS CARACTERISTICAS SON LAS MISMAS QUE LAS DE LAS GAFAS; LENTES DE CONTACTO. › G02C 7/00 Piezas ópticas (caracterizadas por el material de que están hechas G02B 1/00). › Filtros, p. ej. para facilitar la adaptación de los ojos a la oscuridad; Gafas de sol.

- G02C7/12 G02C 7/00 […] › Polarizadores.

PDF original: ES-2407969_T3.pdf

Fragmento de la descripción:

Laminado moldeado para uso óptico y método para su fabricación

Campo de la invención [0001] La presente invención se refiere a un laminado moldeado para ser usado en la fabricación de una lente, tal y como una lente de polarización y una lente para gafas de sol, que exhibe una propiedad de polarización así como también una propiedad fotocrómica tal que provocan que el laminado exhiba una transmisividad variable a la luz adquiriendo coloración por medio de la absorción de luz y perdiendo el color cuando se bloquea la luz.

Antecedentes de la invención [0002] Recientemente, en el mercado de las lentes para gafas, ha aumentado la demanda de lentes que protejan los ojos y que resulten respetuosas con los mismos. Muchas lentes para gafas han sido lentes de vidrio, pero, en la actualidad, se usan principalmente lentes de plástico ya que protegen los ojos frente a accidentes que podrían causar la rotura de las lentes. Además, los materiales de las lentes de plástico han mejorado de forma que resulta complicado que la lente se rompa.

Se requiere que las lentes tengan un elevado índice de refracción y sean ligeras y finas, capaces de bloquear la luz perjudicial para los ojos por medio de la retención de los rayos ultravioletas o teniendo una propiedad de polarización, y que tengan una propiedad estable de control de luz de manera que el color y la transmisividad a la luz de las lentes puedan variar en respuesta a la luminosidad ambiental.

La mejora de las lentes finas que tienen un elevado índice de refracción se lleva a cabo por medio de moldeo de monómeros que contienen azufre o similar en las moléculas. El bloqueo de luz perjudicial tal y como luz ultravioleta se lleva a cabo mezclando un absorbedor ultravioleta con materiales ópticos plásticos de moldeo. Se evita el deslumbramiento ocular mezclando un agente, que puede absorber luz a longitudes de onda particulares, con los materiales ópticos plásticos de moldeo, o proporcionando un acabado secundario a la superficie de la lente,

o proporcionando una lente con una película de polarización.

Con el fin de proporcionar una lente con un color y transmisividad óptica variables con la luminosidad ambiental, se usa un compuesto que exhibe una propiedad fotocrómica. La propiedad fotocrómica o fotocromismo es la capacidad de un compuesto para modificar de forma rápida su color reversiblemente en respuesta a la luz

incluyendo los rayos ultravioletas.

Se conocen las lentes ópticas que exhiben una elevada estabilidad y un buen rendimiento y se divulgan en el documento JP 08-109039A y en el documento JP 08-234147, las cuales se forman por medio de mezcla de un compuesto fotocrómico inorgánico, por ejemplo TiO2 que porta Ag o haluro caproso, con vidrio fundido.

No obstante, debido a que las lentes están hechas de vidrio, se pueden romper fácilmente y son pesadas, de manera que son menos eficaces en cuanto a la protección ocular.

Debido a los problemas descritos anteriormente con las lentes de vidrio, las lentes de plástico han sustituido a 45 las lentes de vidrio. No obstante, ha sido imposible mezclar un compuesto fotocrómico inorgánico con materiales plásticos para lentes con el fin de producir lentes transparentes. Recientemente, se han desarrollado compuestos fotocrómicos orgánicos compatibles con muchos materiales plásticos para lentes, y se han desarrollado lentes fotocrómicas de plástico con buen rendimiento por medio del uso de dichos compuestos fotocrómicos orgánicos. Los documento JP 2004-295114 A, JP 2005-514647 A y JP 2005-199683 A han propuesto lentes de plástico que tienen sus superficies revestidas con un material de revestimiento con un compuesto fotocrómico orgánico mezclado con las mismas.

El objetivo principal de revestir la lente de plástico con dicho material de revestimiento es proteger la base de la lente frente a ralladuras. El espesor del revestimiento de la mayoría de las lentes es de 5 μ o menos. Este 55 pequeño espesor se justifica por la dificultad de formar un espesor uniforme y grueso sobre una superficie curvada de la lente, pero dicho espesor pequeño es suficiente para la protección deseada de las lentes frente a las ralladuras. Con el fin de proporcionar un fotocromismo suficiente al revestimiento, es necesario añadir una cantidad considerable de un compuesto fotocrómico orgánico al material de revestimiento, que pueda reducir la capacidad de evitar la ralladura deseada del revestimiento y pueda reducir la adhesión del revestimiento a la base de la lente.

El documento JP 61-236521 A divulga un método de producción de lentes por medio de moldeo de un material típico de resina para lentes de plástico con un compuesto fotocrómico orgánico añadido al mismo. Un componente principal de la mayoría de los materiales de resina moldeados que se muestra en la presente publicación es monómero vinílico de bajo coste, y, por tanto, la resistencia de las lentes resultantes es demasiado 65 pequeña desde el punto de vista de protección ocular. Resultan frágiles frente a golpes y, por tanto, se rompen fácilmente. Además, dichos materiales requieren la adición de una gran cantidad de compuesto fotocrómico, lo que da lugar a costes elevados de los productos resultantes. Recientemente, se encuentran disponibles lentes fabricadas por medio de moldeo de un prepolímero de uretano, que son duras frente a la ruptura, pero el prepolímero de uretano requiere un tiempo de curado cuatro o cinco veces el correspondiente a las resinas de monómero vinílico, lo que significa que la productividad de las lentes de prepolímero de uretano es baja, y, por tanto, los costes de las lentes de prepolímero de uretano son muy elevados.

Recientemente, se han desarrollado muchas técnicas de fabricación, con productividad mejorada, de lentes ópticas con compuestos fotocrómicos orgánicos usados en las mismas. Por ejemplo, el documento JP 2002-196103 A divulga un método de fabricación de un producto con forma de lente por medio de la conformación de una lámina de laminado que incluye láminas de policarbonato unidas juntas por medio de un adhesivo de uretano con un compuesto fotocrómico orgánico mezclado con el mismo, y el doblado térmico de la lámina de laminado para dar lugar a una forma de lente. De igual manera, el documento JP 2002-062423 A propone una lámina de laminado que incluye láminas de policarbonato entre las cuales se interponen una capa de resina de poliuretano con un compuesto fotocrómico orgánico mezclado con la misma y una película de polarización.

Las láminas laminadas divulgadas en estas publicaciones incluyen una película de resina que contiene un compuesto fotocrómico orgánico intercalado entre láminas de policarbonato. La precisión de la superficie óptica de las láminas laminadas no es suficiente, y las gafas de sol fabricadas con las láminas laminadas exhiben astigmatismo. Por tanto, en áreas que incluyen Australia y Europa, el uso de dichas gafas de sol está prohibido.

Las patentes de Estados Unidos Nº 7.036.932 y Nº 7.048.997 divulgan un método de fabricación de lentes ópticas de polarización y fotocrómicas por medio de moldeo por inyección de resinas ópticas de moldeo. De acuerdo con los métodos descritos en estas patentes de Estados Unidos, se forma una lámina de laminado por medio de la preparación de una película de resina termoplástica y transparente, que proporcionará una superficie frontal de una lente resultante, uniendo una película de resina transparente con un compuesto fotocrómico orgánico mezclado con la misma a la superficie trasera de la película de resina termoplástica y transparente frontal, uniendo una película de polarización a la superficie trasera de la película que contiene el compuesto fotocrómico, y uniendo una película de la resina termoplástica compatible con una resina de moldeo a la superficie trasera de la película de polarización. Entonces, se somete la lámina de laminado resultante a doblado en caliente para hacer que tenga los contornos deseados. Se coloca el laminado doblado en caliente en un molde, y se inyecta la resina de moldeo en el interior del molde para formar de este modo una lente óptica fotocrómica de polarización.

Generalmente, las lentes fabricadas de acuerdo con estas dos patentes de Estados Unidos son satisfactorias en cuanto a rendimiento óptico y resistencia mecánica. No obstante, las películas termoplásticas usadas en estas 35 patentes están fabricadas principalmente de resina de policarbonato, y, por consiguiente, son menos resistentes químicamente. Por tanto, cuando se usa la lente en combinación con una montura de plástico, el plastificante de la montura puede atacar a la lente y provocar fisuras a lo largo de toda la... [Seguir leyendo]

Reivindicaciones:

1. Un laminado moldeado para uso óptico que tiene propiedades de polarización y fotocrómicas, que comprende una lámina de laminado que comprende:

una lámina de polarización que tiene un espesor no mayor de 0, 2 mm, una transmisividad a la luz no menor de un 40%, y un grado de polarización no menor de un 99, 0%, comprendiendo dicha lámina de polarización una película de polarización (2) y una primera y segunda películas (6, 6´) de triacetato de celulosa unidas a las respectivas superficies opuestas de dicha película de polarización;

una película termoplástica (10) que tiene un espesor de 0, 1 mm a 0, 3 mm y una transmisividad a la luz no menor de un 80%, estando unida dicha película termoplástica a una superficie expuesta de dicha primera película de triacetato de celulosa con un adhesivo; y una tercera película (14) de triacetato de celulosa, que tiene un espesor no mayor de 0, 2 mm unida a una superficie expuesta de dicha segunda película de triacetato de celulosa con un adhesivo que contiene un compuesto fotocrómico orgánico; siendo sometida dicha lámina de laminado a doblado en caliente para dar lugar a la forma deseada en la cual una superficie expuesta de dicha tercera película de triacetato de celulosa exhibe convexidad, y una superficie expuesta de dicha película termoplástica exhibe concavidad y, después de eso, se coloca dicha lámina de laminado doblada en caliente en un molde de inyección, y se inyecta un material de resina de moldeo fusible con dicha película termoplástica sobre dicha película termoplástica, para completar de este modo dicho laminado moldeado.

2. El laminado moldeado de acuerdo con la reivindicación 1, en el que dicha tercera película de triacetato de celulosa se encuentra libre de un absorbedor ultravioleta. 25

3. Un proceso de fabricación de un laminado moldeado para uso óptico que tiene propiedades de polarización y fotocrómicas, que comprende las etapas de:

unir películas (6, 6´) de triacetato de celulosa sobre ambas superficies de una película de polarización (2) con un adhesivo para la fabricación de una lámina de polarización, teniendo dicha lámina de polarización un espesor no mayor de 0, 2 mm, una transmisividad a la luz no menor de un 40% y un grado de polarización no menor de un 99, 0%; laminar una película termoplástica (10) sobre una de las películas de triacetato de celulosa de la lámina de polarización con un adhesivo, teniendo dicha película termoplástica un espesor de 0, 1 mm a 0, 3 mm y una transmisividad a la luz no menor de un 80%; laminar una película (14) de triacetato de celulosa que tiene un espesor no mayor de 0, 2 mm sobre la otra película de triacetato de celulosa de la lámina de polarización con un adhesivo que contiene un compuesto fotocrómico orgánico, para la fabricación de una lámina de laminado; doblar la lámina de laminado hasta obtener la forma deseada de manera que la película de triacetato de celulosa se doble hacia afuera y la película termoplástica se doble hacia dentro; adaptar la lámina de laminado doblada al interior de un molde; e inyectar un material de resina fusible con la película termoplástica sobre la película termoplástica.

Patentes similares o relacionadas:

Lente y procedimiento para calcular y producir una lente, del 22 de Abril de 2020, de Carl Zeiss Vision International GmbH: Lente con una superficie anterior en el lado del objeto y una superficie posterior en el lado del ojo que comprende un material básico con una fracción […]

LENTE OFTÁLMICA PARA CONVERSIÓN ESPECTRAL DE LA LUZ Y MÉTODO PARA FABRICARLA, del 26 de Marzo de 2020, de FUNDACIÓN IDONIAL: Lente oftálmica para conversión espectral de la luz y método para fabricarla. La lente para conversión espectral de la luz que incluye una lámina de vidrio […]

Producto óptico, lente para gafas y gafas, del 11 de Marzo de 2020, de TOKAI OPTICAL CO., LTD: Un producto óptico que consiste en una base y una película óptica multicapa en una o ambas superficies de la base, satisfaciendo la película de multicapa […]

Composición de revestimiento y producto óptico que tiene capa de revestimiento hecha a partir de dicha composición de revestimiento, del 5 de Febrero de 2020, de TOKUYAMA CORPORATION: Una composición de revestimiento que comprende (A) partículas finas de óxido inorgánico que contienen al menos un elemento seleccionado del grupo que consiste en Ti, […]

Dispositivos polarizantes y métodos de fabricación de los mismos, del 8 de Enero de 2020, de TRANSITIONS OPTICAL, INC.: Un elemento oftálmico que comprende un revestimiento al menos parcial que comprende un medio de alineación al menos parcialmente ordenado sobre al […]

Cristal de gafas con recubrimiento, del 25 de Diciembre de 2019, de Carl Zeiss Vision International GmbH: 1.- Cristal de gafas con un sustrato de lente y con un recubrimiento aplicado sobre el sustrato de lente, en donde el recubrimiento presenta […]

GAFAS DE SOL FLOTANTES, del 19 de Septiembre de 2019, de FERNÁNDEZ ARENAS, Esther: Gafas de sol flotantes que comprenden al menos una lente montada en una montura y sendas patillas; donde la lente repele el agua.

Método para producir artículo óptico fotocrómico, del 11 de Septiembre de 2019, de TOKUYAMA CORPORATION: Un proceso para producir un artículo óptico que comprende una estructura laminada que consiste en un sustrato óptico, una capa fotocrómica formada a partir de una […]