Procedimiento para la fijación de un elemento funcional a una pieza de chapa, así como pieza de montaje.

Procedimiento para la fijación de un elemento funcional (10) a una pieza de chapa (18) en un dispositivo,

presentando el dispositivo una pieza cabezal (14) y una matriz (22), presentando el elemento funcional (10) unapieza cabezal (1) con una superficie de apoyo de chapa (2) y una sección de estampado o de inserción a presión (3)orientada en contra de la superficie de apoyo de chapa que, después de la fijación a la pieza de chapa (18), seencuentra en una acanaladura (76) de la pieza de chapa, de manera que el extremo libre de la sección de insercióna presión (3) no sobresalga por encima del lado de pieza de chapa (18) que se encuentra fuera de la acanaladura(76) y orientado en contra de la pieza cabezal, siendo recalcado mediante una matriz (22) material de chapa en almenos dos lados opuestos uno al otro de la sección de inserción a presión mediante la conformación endestalonamientos (4) adyacentes de la sección de inserción a presión (3), caracterizado porque la cabeza deremache (14) que aloja el elemento funcional (10) y lo estampa en la pieza de chapa (18) presenta en el sector de sucara frontal (20) orientada hacia la pieza de chapa (18) una hendidura (30) con una forma correspondiente a la formade la acanaladura (76), por ejemplo, una hendidura circular, que presenta una profundidad axial correspondiente a laaltura axial deseada de la acanaladura (76), y porque la pieza de chapa (18) es moldeada en dicha hendidura (80)mediante una matriz (22) para la conformación de la acanaladura (76), mientras que el elemento funcional es fijado ala pieza de chapa, y porque la sección de estampado o de inserción a presión (3) del elemento funcional (10) esestampada en la pieza de chapa (18) en un recorrido de un dispositivo de inserción a presión y la acanaladura (76)sólo es fabricada o terminada durante el punzonado de la pieza de chapa (18) mediante el elemento funcionaldurante el desarrollo subsiguiente del mismo recorrido del dispositivo de inserción a presión.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E08014311.

Solicitante: PROFIL VERBINDUNGSTECHNIK GMBH & CO. KG.

Nacionalidad solicitante: Alemania.

Dirección: OTTO-HAHN-STRASSE 22-24 61381 FRIEDRICHSDORF ALEMANIA.

Inventor/es: BABEJ, JIRI.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- F16B19/08 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F16 ELEMENTOS O CONJUNTOS DE TECNOLOGIA; MEDIDAS GENERALES PARA ASEGURAR EL BUEN FUNCIONAMIENTO DE LAS MAQUINAS O INSTALACIONES; AISLAMIENTO TERMICO EN GENERAL. › F16B DISPOSITIVOS PARA UNIR O BLOQUEAR LOS ELEMENTOS CONSTRUCTIVOS O LAS PARTES DE LAS MAQUINAS, p. ej. CLAVOS, CLAVIJAS, TUERCAS, TORNILLOS, BULONES, ANILLOS QUE FORMAN RESORTE, ABRAZADERAS, BRIDAS, GRAPAS, CUÑAS; UNIONES O ARTICULACIONES (acoplamientos para la transmisión de mecanismos de rotación F16D). › F16B 19/00 Bulones sin rosca; Pasadores incluyendo aquellos que se deforman (en ensambladuras atornilladas F16B 29/00 ); Remaches (medios para impedir que se salgan F16B 21/00). › Remaches huecos; Remaches en varios pedazos.

PDF original: ES-2426564_T3.pdf

Fragmento de la descripción:

Procedimiento para la fijación de un elemento funcional a una pieza de chapa, así como pieza de montaje La presente invención se refiere a un procedimiento para la fijación de un elemento funcional a una pieza de chapa, presentando el elemento funcional una pieza cabezal con una superficie de apoyo de chapa y una sección de estampado o de inserción a presión orientada en contra de la superficie de apoyo de chapa que, después de la fijación a la pieza de chapa, se encuentra en una acanaladura de la pieza de chapa, de manera que, preferentemente, el extremo libre de la sección de inserción a presión no sobresalga por encima del lado de pieza de chapa que se encuentra fuera de la acanaladura y orientado en contra de la pieza cabezal, siendo recalcado mediante una matriz material de chapa en al menos dos lados opuestos uno al otro de la sección de inserción a presión de manera que es moldeado en destalonamientos adyacentes de la sección de inserción a presión.

Un procedimiento de este tipo es de suyo conocido, por ejemplo para la fijación de la así llamada tuerca autoinsertable UM de la firma Profil Verbindungstechnik GmbH & Co. KG. a una pieza de chapa. En este proceso conocido se prepara en una primera etapa en un primer útil la pieza de chapa mediante la inserción a presión de la acanaladura en la pieza de chapa para el alojamiento de la tuerca autoinsertable rectangular, mostrando la acanaladura, en vista en planta, habitualmente una forma circular con una superficie de base plana que se incorpora a la pieza de chapa plegada por medio de una pared circunferencial verticalmente inclinada. Después de fabricada la acanaladuras, la tuerca autoinsertable es fijada en una segunda etapa en un segundo útil a la pieza de chapa mediante el hecho de que la sección de inserción a presión, viniendo del lado elevado de la acanaladura, es presionada de manera autopunzante a través de la pieza de chapa que está apoyada en una matriz correspondiente en el sector de la acanaladura. Dicha matriz recalca la pieza de chapa en dos lados opuestos de la sección de inserción a presión de tal manera que se inserte a presión material de chapa en los correspondientes destalonamientos de la sección de inserción a presión contiguos a la superficie de alojamiento de chapa, por lo cual el elemento es retenido en la pieza de chapa de manera segura contra la expulsión por presión.

La acanaladura presenta una profundidad axial correspondiente a la longitud axial de la sección de inserción a presión, de manera que la superficie de apoyo de chapa de la pieza cabezal del elemento funcional se encuentre en un lado plano elevado de la acanaladura y la sección de inserción a presión se extienda a través del agujero punzonado y hacia dentro de la hendidura de la acanaladura de la pieza de chapa, sin embargo no sobresalga del lado de la pieza de chapa doblada opuesto a la pieza cabezal sino, preferentemente, esté colocada más o menos a ras con la misma o respecto a dicho lado algo desplazada hacia atrás. Ello significa que cuando un segundo componente es fijado a la pieza de chapa mediante un tornillo que es enroscado mediante el otro componente en la rosca de la tuerca autoinsertable, el segundo componente se encuentra a ras superficial con la primera pieza de chapa. El extremo libre de la sección de inserción a presión se encuentra, al menos al apretar el tornillo, en contacto con el segundo componente, por lo que se produce una unión roscada de alta calidad.

Estas tuercas rectangulares se usan con frecuencia por varios motivos, por ejemplo porque no son muy altas, es decir que en su altura total son relativamente bajas y porque son de fabricación económica y, consecuentemente, de bajo costo adquisitivo.

En el modo de proceder actual, en el que el elemento se fija en una acanaladura, es problemático el coste que trae aparejada la fabricación de la acanaladura.

El documento US 3.405.436 A muestra un dispositivo para la fijación de una tuerca rectangular en una pieza de chapa prepunzonada.

El documento US 4.724.610 A da a conocer un dispositivo para la fijación de una tuerca rectangular en una pieza de chapa preformada.

Consecuentemente, el objetivo de la presente invención es configurar de tal manera un procedimiento del tipo mencionado al comienzo que el coste para la fabricación de la acanaladura sea reducida ostensiblemente respecto del procedimiento actual.

Para conseguir este objetivo se propone un procedimiento según la reivindicación 1.

Por consiguiente, la ventaja de la invención debe verse en que, según la invención, en lugar de tener que usar dos diferentes útiles para la fabricación de la acanaladura y la fijación del elemento funcional a la pieza de chapa en el sector de la acanaladura, habiendo estado estos dos diferentes útiles previstos en diferentes dispositivos de presión o bien en dos etapas sucesivas de un útil compuesto de unión sucesiva, el elemento primero es punzonado en la pieza de chapa y, a continuación, se forma la acanaladura en el mismo paso del dispositivo de inserción a presión o del dispositivo de punzonado. Ello no sólo permite que la conformación de la acanaladura y la fijación del elemento se realicen en una operación, sino que se reduce el coste total de las herramientas.

Si bien las herramientas para la fijación del elemento funcional a la pieza de chapa y para la conformación de la acanaladura deberían presentar, eventualmente, una forma algo más complicada que cuando realizan sólo una función respectiva, en su totalidad los costes de herramental son ostensiblemente menores debido a que se usa un juego de útiles en lugar de dos juegos de útiles.

Las formas de realización particularmente preferentes del procedimiento según la invención o del componente de montaje generado mediante el procedimiento deben ser extraídas de las reivindicaciones secundarias.

A continuación, la invención se explica en detalle mediante los dibujos en los que muestran:

La figura 1A-D, cuatro representaciones en perspectiva de un elemento funcional rectangular autopunzante de suyo conocido en forma de una así llamada tuerca autoinsertable UM comercializada por la firma Profil-Verbindungstechnik GmbH & Co. KG., mostrando la figura 1A una vista de arriba y del lado izquierdo sobre la cara superior de la pieza cabezal del elemento funcional, la figura 1B una vista de abajo y del lado derecho sobre la cara inferior de la pieza cabezal del elemento funcional, la figura 1C una vista de abajo y sobre el lado estrecho izquierdo del elemento funcional y la figura 1D una vista de arriba y sobre el lado estrecho derecho del elemento funcional,

la figura 2, la posición inicial en la fijación de una tuerca autoinsertable según las figuras 1A-D a una pieza de chapa usando una cabeza de remache seccionada parcialmente en el plano axial y una matriz en vista lateral y media sección axial que está/n configuradas de tal manera para realizar el procedimiento según la invención,

la figura 3, el dispositivo según la figura 2 en un momento en el que la pieza de chapa se acaba de apretar entre la matriz y la cabeza de remache al comienzo del proceso de punzonado,

la figura 4, una vista similar a la figura 3, pero en un estado avanzado del proceso de estampado poco antes del punzonado del tapón punzonado,

la figura 5, nuevamente el mismo dispositivo de la figura 4, pero precisamente al final del proceso de punzonado y

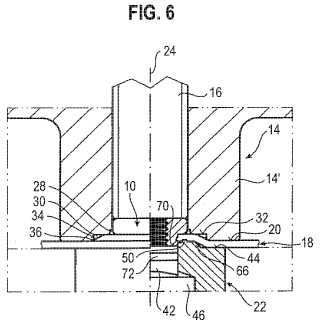

la figura 6, el mismo dispositivo de las figuras anteriores 2 a 5, pero en este caso después del estampado terminado de la tuerca autoinsertable en la pieza de chapa.

Con referencia a las figuras 1A a 1D y 2 se designa con 10 una unidad funcional en forma de una tuerca autoinsertable UM rectangular. El elemento funcional 10 presenta una pieza cabezal 1 con dos sectores de área 2’ alargados que juntos forman la superficie de apoyo de chapa 2 (es decir, la superficie de apoyo de chapa 2 está formada por dos superficies parciales bandeadas 2’) y un sector de punzonado o de inserción a presión 3 que se aleja de la superficie de contacto de la chapa. Como se puede ver en las figuras 1A a 1D, en el elemento funcional 10 es un elemento rectangular o cuadrado en vista de arriba con una sección de punzonado 3 también rectangular (en este caso cuadrado) visto de frente, que en el lado de la superficie de apoyo de chapa 2 de la pieza cabezal 1 se aleja del mismo y presenta destalonamientos 4 en dos lados opuestos en los que se insertan a presión material de chapa mediante protuberancias correspondientes de una matriz a describir más adelante, para evitar que el elemento funcional estampado en la pieza de chapa sea expulsado a presión de la pieza de chapa. La tuerca autoinsertable... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la fijación de un elemento funcional (10) a una pieza de chapa (18) en un dispositivo, presentando el dispositivo una pieza cabezal (14) y una matriz (22) , presentando el elemento funcional (10) una pieza cabezal (1) con una superficie de apoyo de chapa (2) y una sección de estampado o de inserción a presión (3) orientada en contra de la superficie de apoyo de chapa que, después de la fijación a la pieza de chapa (18) , se encuentra en una acanaladura (76) de la pieza de chapa, de manera que el extremo libre de la sección de inserción a presión (3) no sobresalga por encima del lado de pieza de chapa (18) que se encuentra fuera de la acanaladura (76) y orientado en contra de la pieza cabezal, siendo recalcado mediante una matriz (22) material de chapa en al menos dos lados opuestos uno al otro de la sección de inserción a presión mediante la conformación en destalonamientos (4) adyacentes de la sección de inserción a presión (3) , caracterizado porque la cabeza de remache (14) que aloja el elemento funcional (10) y lo estampa en la pieza de chapa (18) presenta en el sector de su cara frontal (20) orientada hacia la pieza de chapa (18) una hendidura (30) con una forma correspondiente a la forma de la acanaladura (76) , por ejemplo, una hendidura circular, que presenta una profundidad axial correspondiente a la altura axial deseada de la acanaladura (76) , y porque la pieza de chapa (18) es moldeada en dicha hendidura (80) mediante una matriz (22) para la conformación de la acanaladura (76) , mientras que el elemento funcional es fijado a la pieza de chapa, y porque la sección de estampado o de inserción a presión (3) del elemento funcional (10) es estampada en la pieza de chapa (18) en un recorrido de un dispositivo de inserción a presión y la acanaladura (76) sólo es fabricada o terminada durante el punzonado de la pieza de chapa (18) mediante el elemento funcional durante el desarrollo subsiguiente del mismo recorrido del dispositivo de inserción a presión.

2. Procedimiento según la reivindicación 1, caracterizado porque el elemento funcional (10) es, en vista de arriba, un elemento rectangular o cuadrado con una sección de punzonado (3) también rectangular o cuadrada que en el lado de la superficie de apoyo de chapa (2) de la pieza cabezal (1) se aleja del mismo y presenta destalonamientos (4) en estos dos lados opuestos en los que se inserta a presión material de chapa mediante protuberancias (48, 50) correspondientes de la matriz (22) , para evitar que el elemento funcional (10) estampado en la pieza de chapa (18) sea expulsado a presión de la pieza de chapa (18) .

3. Procedimiento según las reivindicaciones 1 o 2, caracterizado porque la cabeza de remache (14) que es usada para el estampado del elemento funcional (10) y para la conformación de la acanaladura (76) presenta una pieza protuberante (14’) que por medio de un resorte está conectada a un parte transmisora de fuerza de presión, y un punzón (16) fijado directamente a la parte nombrada, siendo la fuerza del resorte dimensionada para hacer retroceder la pieza protuberante (14’) tanto respecto del punzón hasta que el elemento funcional (10) esté en contacto con la pieza de chapa y sólo entonces moverse junto con el punzón (16) para estampar el elemento funcional (10) en la pieza de chapa y, al mismo tiempo, conformar la acanaladura (76) a continuación del punzonado de la pieza de chapa.

Patentes similares o relacionadas:

Método de fijación de un elemento hueco a un componente que comprende un material compuesto, del 1 de Abril de 2020, de PROFIL VERBINDUNGSTECHNIK GMBH & CO. KG: Procedimiento para fijar un elemento hueco , tal como un remache hueco o un elemento de tuerca para su fijación a un componente que consiste en un material […]

Elemento hueco para su fijación a un componente que comprende un material compuesto, del 20 de Noviembre de 2019, de PROFIL VERBINDUNGSTECHNIK GMBH & CO. KG: Un elemento hueco , tal como un remache hueco o un elemento de tuerca para su fijación a un componente que consiste en un material compuesto […]

Bulones roscados, del 3 de Octubre de 2018, de HILTI AKTIENGESELLSCHAFT: Bulón roscado con una sección de fijación , con una sección de ataque de la carga , en la que está dispuesta una rosca , y con una cabeza […]

Remache punzonador y procedimiento y aparatos para la fijación de componentes individuales entre sí, de los cuales al menos un componente está formado por una pieza de trabajo de material compuesto, del 9 de Noviembre de 2016, de PROFIL VERBINDUNGSTECHNIK GMBH & CO. KG: Un procedimiento para la fijación de componentes individuales entre sí utilizando un remache punzonador, en el que el al menos uno de los componentes está formado […]

Punzón de perforación y también un procedimiento para la perforación de una pieza de trabajo que se muestra como un material de espuma y/o como un material tipo sándwich y también un método para la fabricación del punzón, del 9 de Noviembre de 2016, de PROFIL VERBINDUNGSTECHNIK GMBH & CO. KG: Un punzón de perforación para perforar una pieza de trabajo incluyendo un punzón una pieza de chapa metálica y un cuerpo de perforación unido a ella, […]

Sistema de sujeción de baja carga de estampa, del 26 de Octubre de 2016, de HUCK INTERNATIONAL, INC: Un sistema de sujeción de baja carga de estampa estructurado para sujetar múltiples piezas (18d, 20d) entre sí, que comprende: una herramienta […]

Elemento hueco para su fijación a un componente que comprende un material compuesto, del 24 de Agosto de 2016, de PROFIL VERBINDUNGSTECHNIK GMBH & CO. KG: Un elemento hueco , tal como un remache hueco o un elemento de tuerca para su fijación a un componente que consiste en un material compuesto tal como […]

Un método para la fijación de un elemento de perno a un componente de material compuesto, del 22 de Junio de 2016, de PROFIL VERBINDUNGSTECHNIK GMBH & CO. KG: Un método para la fijación de un elemento (100, 100') de perno a un componente de material compuesto, tal como una pieza de plástico reforzado con fibra o una pieza […]