Procedimiento para la fabricación de un componente conformado por laminado en frío con zonas de diferente resistencia.

Procedimiento para la producción de un componente conformado (22) con zonas de diferente resistencia (10,

230) a partir de una banda laminada en frío (1), donde la banda laminada en frío (1) se obtiene por laminado enfrío, recocido de recristalización y enfriamiento de fleje de acero y, después del enfriamiento, tiene un espesor yuna resistencia constantes en toda su longitud, procedimiento con el que se realiza el componente conformado(22) mediante un proceso mecánico de conformado a partir de la banda laminada en frío (1), donde un sistemade alimentación de energía (8) aplica localmente energía térmica a una primera zona (10) de la banda laminadaen frío (1) después del enfriamiento y antes del proceso mecánico de conformado, primera zona (10) quecorresponde a una zona del componente conformado (22) de menor resistencia, o donde después, delenfriamiento, se calienta de nuevo en su totalidad o parcialmente la banda laminada en frío (1) en un horno(217), preferentemente en el rango de la temperatura de recristalización, y donde se aplica localmente unmedio refrigerante con un sistema de alimentación de energía, que comprende un sistema refrigerante (216),en una segunda zona (230) de la banda laminada en frío (1) nuevamente calentada con el fin de aumentar laresistencia en la segunda zona (230),

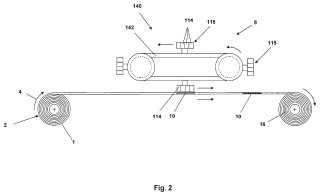

caracterizado porque la banda laminada en frío (1) se desplaza a una velocidad predeterminada y porque elsistema de alimentación de energía (8) se mueve simultáneamente a la banda laminada en frío (1), medianteun dispositivo de transporte (140), paralelamente al lado superior de la banda laminada en frío (1), para aplicarlocalmente energía térmica sobre la banda laminada en frío en movimiento.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E09008951.

Solicitante: BILSTEIN GMBH & CO. KG.

Nacionalidad solicitante: Alemania.

Dirección: KALTWALZWERK IM WEINHOF 58119 HAGEN ALEMANIA.

Inventor/es: KRECH,DIETER.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C21D1/40 QUIMICA; METALURGIA. › C21 METALURGIA DEL HIERRO. › C21D MODIFICACION DE LA ESTRUCTURA FISICA DE LOS METALES FERROSOS; DISPOSITIVOS GENERALES PARA EL TRATAMIENTO TERMICO DE METALES O ALEACIONES FERROSOS O NO FERROSOS; PROCESOS DE MALEABILIZACION, p.ej. POR DESCARBURACION O REVENIDO (cementación por procesos de difusión C23C; tratamiento de la superficie de materiales metálicos utilizando al menos un proceso cubierto por la clase C23 y al menos un proceso cubierto por la presente subclase, C23F 17/00; solidificación unidireccional de materiales eutécticos o separación unidireccional de materiales eutectoides C30B). › C21D 1/00 Métodos o dispositivos generales para tratamientos térmicos, p. ej. recocido, endurecido, temple o revenido. › Calentamiento directo por resistencia.

- C21D1/42 C21D 1/00 […] › Calentamiento por inducción.

- C21D8/04 C21D […] › C21D 8/00 Modificación de las propiedades físicas por deformación en combinación con, o seguida por, un tratamiento térmico (endurecido de objetos o de materiales formados por forja o laminado sin otro calentamiento que el necesario para dar la forma C21D 1/02). › para producir productos planos o bandas para repujado profundo.

- C21D9/46 C21D […] › C21D 9/00 Tratamiento térmico, p. ej. recocido, endurecido, revenido, temple, adaptado para artículos particulares; Sus hornos. › para láminas metálicas.

- C21D9/48 C21D 9/00 […] › láminas embutidas.

- C21D9/52 C21D 9/00 […] › para alambres; para bandas metálicas.

- C21D9/56 C21D 9/00 […] › Hornos continuos para bandas o alambres.

- C21D9/60 C21D 9/00 […] › con calentamiento por inducción.

- C21D9/62 C21D 9/00 […] › con calentamiento directo por resistencia.

PDF original: ES-2402692_T3.pdf

Fragmento de la descripción:

Procedimiento para la fabricación de un componente conformado por laminado en frío con zonas de diferente resistencia La invención se refiere a un procedimiento para la fabricación por laminado en frío de un componente conformado con zonas de diferente resistencia según el preámbulo de la reivindicación 1.

Debido al continuo aumento del coste de la energía en los últimos años, existe un gran interés por reducir el peso total, en particular de un automóvil en su totalidad. La carrocería representa aquí, de entre los grupos constructivos de un vehículo, el principal punto de partida para reducir el peso, con aproximadamente un 25% del peso total, manteniendo al mismo tiempo la rigidez y resistencia operativa así como el comportamiento frente a accidentes y el confort acústico.

Por otro lado, en los últimos 20 años, la continua aparición de nuevos requisitos legales para aumentar la seguridad y el deseo de un mayor confort han conducido a un aumento continuo del peso del vehículo en comparación con los modelos anteriores.

Para conciliar las dos tendencias opuestas, en la fabricación del automóvil se emplean aceros de alta calidad y máxima resistencia y grupos constructivos pre-ensamblados - los llamados "Tailored Blanks" (componentes prefabricados a medida) - con los que se consigue la resistencia necesaria, especialmente en aquellas zonas de un componente de altas prestaciones, ya que en estas zonas se aumenta localmente el espesor del material soldando chapas cortadas a medida.

De la DE 1 160 815 B se conoce un método para perfilar, mediante rebordeado, bandas laminadas en frío o enriquecidas con acero o metal no férrico después de un tratamiento térmico limitado localmente a las zonas de flexión y enfriamiento posterior.

La EP 0 575 411 B1 describe una línea de producción en continuo para la fabricación de productos perfilados delgados de chapa metálica parcialmente templados a partir de una banda metálica enrollada, donde se lamina previamente la tira metálica para dotarla de un perfil. La banda de metal perfilada se calienta, además, con ayuda de una unidad de calentamiento, que comprende una bobina térmica eléctrica discontinua cuya forma se adapta a la sección transversal del perfil obtenido en el cilindro de laminado, y a continuación se enfría en una unidad de enfriamiento rápido.

Por otro lado se conoce de la DE 198 26290 B4 donde, durante la producción de componentes en sándwich con dos o más capas, se recubren las chapas a unir con un adhesivo antes de conformar el conjunto, adhesivo que, durante el proceso de conformado, permite el deslizamiento de las chapas superpuestas. Las chapas mencionadas se denominan en el campo técnico "bonded blanks" (componentes prefabricados estratificados) .

El ajuste del espesor del material mencionado mediante "tailored blanks" o "bonded blanks" conduce a una reducción de la totalidad del peso del componente y, por tanto, del peso de la carrocería del vehículo, con la misma resistencia y un mejor comportamiento de choque, puesto que, dicho de modo simplificado, el espesor del material puede reducirse en las zonas de menor impacto.

Así, por ejemplo, para los pilares B de los turismos, que permiten conectar la parte del techo y de la base de la carrocería, existe el requisito de que las intrusiones permitidas por éstos sean sólo mínimas en caso de una vuelta de campana con el fin de proteger lo suficiente a los pasajeros del vehículo de posibles lesiones.

Aquí es una ventaja, en relación al peso total y al comportamiento durante un choque del vehículo, si en el tercio inferior del pilar B se utiliza acero, por ejemplo un acero de embutición profunda microaleado, con una resistencia del orden de por ejemplo 500 MPa y un alargamiento pre-rotura de aproximadamente un 15%, mientras que en el tercio superior se utiliza preferentemente un acero templado en prensa de por ejemplo 1.500 MPa. Con esta configuración descrita para los pilares B con aceros de diferente resistencia, en caso de volcar, se asegura que el material del pilar B sólo se deforma mínimamente en la zona superior de la carrocería, existiendo un espacio suficiente de supervivencia en la parte superior para los pasajeros. Por otro lado se garantiza una dispersión de la energía suficiente debido a la reducida resistencia y la alta elasticidad correspondiente en caso de choque lateral, lo que reduce de forma ventajosa la transmisión de las fuerzas a los pasajeros y, con ello, el riesgo de lesiones.

Debido a que se puede reducir el espesor de chapa, por ejemplo a únicamente 1, 55 mm para el acero templado por prensa en la zona superior del componente, debido a su mayor resistencia, en un factor 3, resulta un peso total reducido para el pilar B en comparación con un componente conformado fabricado durante todo el proceso con el acero de la zona inferior conformado en frío.

Sin embargo, la fabricación de los componentes conformados arriba descritos utilizando "tailored blanks" o también "bonded blanks" resulta comparativamente costosa, ya que se requieren pasos adicionales de proceso que encarecen los costes de fabricación y que, en caso de pegar las chapas, a veces sólo se pueden realizar después de soldar el componente base a la carrocería en bruto. Otra desventaja es el aumento del espesor del material a las chapas de refuerzo utilizadas, siendo necesario aumentar el espacio necesario para los componentes, con lo que se reduce, correspondientemente, el espacio disponible en el interior de la carrocería.

Así, el objeto de la presente invención es proporcionar un procedimiento con el que se puedan fabricar por laminado en frío componentes conformados con zonas de diferente resistencia de forma sencilla desde el punto de vista productivo técnico y con un menor coste.

Este objeto se alcanza según la invención de acuerdo con las características de la reivindicación 1.

Las reivindicaciones dependientes 2-6 describen otras características de la invención.

De acuerdo con el procedimiento de la invención, se obtiene un componente conformado, por ejemplo el pilar B arriba descrito para un turismo, dando la forma deseada al componente mediante un proceso mecánico de conformación, por ejemplo de conformado por presión, de embutición profunda o de estirado sobre molde, de una banda laminada en frío con un espesor y una resistencia esencialmente homogéneas, donde la banda se fabrica de forma conocida mediante una o más laminaciones en frío, recristalización y enfriamiento de una banda de acero.

Para obtener zonas de diferentes resistencias en el componente conformado, después de tal conformado se aplica localmente energía térmica, mediante un sistema de alimentación de energía, a la banda laminada en frío después de enfriamiento y antes del proceso mecánico de conformación en una primera zona correspondiente a una zona de menor resistencia del componente conformado final.

Debido al calentamiento local de la banda laminada en frío en la primera zona, aquí se modifica la estructura material de la banda laminada en frío - de forma similar al recocido de recristalización - de forma que se eliminan, al menos en parte, los endurecimientos por deformación del material durante el proceso de laminación en frío. Esto a su vez conduce a que la resistencia se reduce correspondientemente, aumentando localmente en correspondencia la deformabilidad, es decir la capacidad de fluencia y de alargamiento del material, con lo que se pueden conformar estas zonas durante el subsiguiente proceso mecánico de conformado, en comparación con las demás zonas, de manera ventajosa, más fácilmente y con un mayor grado de conformado.

Dicho en otras palabras, la forma de realización arriba descrita del procedimiento según la invención tiene la ventaja de que los componentes conformados se pueden fabricar por laminado en frío con un espesor de material esencialmente constante, donde, en el proceso mecánico de conformado, en las zonas críticas del componente donde se requiere por ejemplo un grado de conformado muy alto se puede reducir localmente de forma muy precisa la resistencia del material de la banda laminada en frío, por lo demás altamente resistente, y, con ello, aumentar el límite de fluencia/alargamiento. Así, ventajosamente se pueden fabricar también componentes que, debido a la gran resistencia básica del material de la banda laminada en frío endurecida por deformación, sólo permitirían en otro caso un conformado mecánico muy limitado y por ello no podrían transformarse en la forma espacial deseada para el componente final.

Otra ventaja del procedimiento según la invención es que se pueden integrar en la banda laminada en frío de modo continuo, ya durante su... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la producción de un componente conformado (22) con zonas de diferente resistencia (10, 230) a partir de una banda laminada en frío (1) , donde la banda laminada en frío (1) se obtiene por laminado en frío, recocido de recristalización y enfriamiento de fleje de acero y, después del enfriamiento, tiene un espesor y una resistencia constantes en toda su longitud, procedimiento con el que se realiza el componente conformado (22) mediante un proceso mecánico de conformado a partir de la banda laminada en frío (1) , donde un sistema de alimentación de energía (8) aplica localmente energía térmica a una primera zona (10) de la banda laminada en frío (1) después del enfriamiento y antes del proceso mecánico de conformado, primera zona (10) que corresponde a una zona del componente conformado (22) de menor resistencia, o donde después, del enfriamiento, se calienta de nuevo en su totalidad o parcialmente la banda laminada en frío (1) en un horno (217) , preferentemente en el rango de la temperatura de recristalización, y donde se aplica localmente un medio refrigerante con un sistema de alimentación de energía, que comprende un sistema refrigerante (216) , en una segunda zona (230) de la banda laminada en frío (1) nuevamente calentada con el fin de aumentar la resistencia en la segunda zona (230) ,

caracterizado porque la banda laminada en frío (1) se desplaza a una velocidad predeterminada y porque el sistema de alimentación de energía (8) se mueve simultáneamente a la banda laminada en frío (1) , mediante un dispositivo de transporte (140) , paralelamente al lado superior de la banda laminada en frío (1) , para aplicar localmente energía térmica sobre la banda laminada en frío en movimiento.

2. Procedimiento según la reivindicación 1, caracterizado porque el sistema de alimentación de energía (8) comprende bobinas electromagnéticas (214) dispuestas cerca de la superficie en al menos un lado de la banda laminada en frío (1) y porque la banda laminada en frío (1) se calienta en la primera zona de forma inductiva o conductiva.¡

3. Procedimiento según la reivindicación 2, caracterizado porque se disponen varias bobinas (114) en una matriz ordenada (115) que se extiende transversalmente al menos por encima de una parte del ancho de la banda laminada en frío (1) y porque las bobinas (114) reciben corriente durante un tiempo predeterminado según la forma de la primera zona (10) con el fin de calentar localmente la primera zona (10) de la banda laminada en frío refrigerada.

4. Procedimiento según la reivindicación 1, caracterizado porque el sistema de alimentación de energía (8) comprende un quemador próximo a la superficie en al menos un lado de la banda laminada en frío (1) y que calienta térmicamente de modo local una primera zona (10) de la banda laminada en frío (1) después del enfriamiento.

5. Procedimiento según la reivindicación 1, caracterizado porque el sistema refrigerante (216) comprende un conjunto de boquillas (212) que aplican localmente un gas de refrigeración, en particular aire enfriado y/o un líquido refrigerante, en particular agua o aceite, sobre la segunda zona (230) de la banda laminada en frío (1) caliente.

6. Procedimiento según cualquiera de las reivindicaciones 1 a 5, caracterizado porque el dispositivo de transporte

(14) es un mecanismo de arrastre giratorio sinfín (142) que aloja el sistema de alimentación de energía (8) .

Patentes similares o relacionadas:

Acero inoxidable martensítico, del 15 de Julio de 2020, de JFE STEEL CORPORATION: Acero inoxidable martensítico que comprende una composición química que contiene, en % en masa: C: el 0,020% o más y menos del 0,10%, Si: más del 0,3% y […]

Método para la conformación en caliente de un componente de acero, del 17 de Junio de 2020, de VOLKSWAGEN AKTIENGESELLSCHAFT: Método de conformación en caliente de un componente de acero , que se calienta en una etapa de tratamiento térmico (II) a un intervalo de […]

Procedimiento de producción de una lámina de acero TWIP que tiene una microestructura austenítica, del 13 de Mayo de 2020, de Arcelormittal: Procedimiento de producción de una lámina de acero TWIP laminada en frío, recuperada y recubierta que comprende las siguientes etapas sucesivas: A. alimentación de […]

Un proceso para fabricar un sustrato de acero recubierto recocido por recuperación para aplicaciones de empaquetado y un producto de acero empaquetado producido de este modo, del 13 de Mayo de 2020, de Tata Steel IJmuiden B.V: Un proceso para fabricar un sustrato de acero recubierto recocido por recuperación para aplicaciones de empaquetado, que comprende los pasos de: • proporcionar […]

Chapa de acero laminada en caliente y método de fabricación de la misma, y método de fabricación de chapa de acero laminada en frío, del 6 de Mayo de 2020, de NIPPON STEEL CORPORATION: Chapa de acero laminada en caliente, que comprende: C: del 0,05% en masa al 0,45% en masa; Si: del 0,5% en masa al 3,0% en masa; Mn: del 0,50% en masa al 3,60% […]

Chapa de acero de alta resistencia que tiene excelente procesabilidad y templabilidad de horneado de pintura, y método para producir la de chapa de acero de alta resistencia, del 29 de Abril de 2020, de NIPPON STEEL CORPORATION: Una chapa de acero de alta resistencia que tiene una resistencia a la tracción de 390 MPa a 500 MPa que consiste,

en % en masa:

C: 0.01% a 0.10%;

Si: 0.01% […]

Chapa de acero de alta resistencia que tiene excelente procesabilidad y templabilidad de horneado de pintura, y método para producir la de chapa de acero de alta resistencia, del 29 de Abril de 2020, de NIPPON STEEL CORPORATION: Una chapa de acero de alta resistencia que tiene una resistencia a la tracción de 390 MPa a 500 MPa que consiste,

en % en masa:

C: 0.01% a 0.10%;

Si: 0.01% […]

Procedimiento para producir una lámina de acero de alta resistencia que tiene una ductilidad y una conformabilidad mejoradas y la lámina de acero obtenida, del 8 de Abril de 2020, de Arcelormittal: Un procedimiento para producir una lámina de acero de alta resistencia que tiene una resistencia y una conformabilidad mejoradas, teniendo la lámina un límite elástico YS […]

Un procedimiento de endurecimiento por presión, del 25 de Marzo de 2020, de Arcelormittal: Un procedimiento de endurecimiento por presión comprende las etapas siguientes: A. la provisión de una chapa de acero al carbono revestida con […]