Horno de catenaria.

Horno de tipo continuo (1) para calentar un material, que está configurado en forma de curva catenaria y quees transportado en la dirección longitudinal de una carcasa de horno (2) y calentado por quemadores (4,

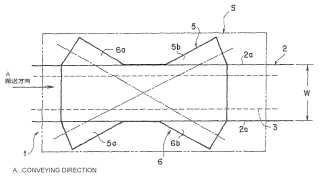

5)dentro de dicha carcasa de horno (2), caracterizado en que por debajo de dicho material (3) está dispuesto unquemador inferior (4), que produce combustión de forma continua en la dirección transversal de la carcasa delhorno (2), y en que por encima del material (3) está dispuesto un quemador regenerador de combustión alterna(5, 6) que tiene un par de quemadores (5a, 5b, 6a, 6b) que producen combustión de forma alternativa, y queproducen combustión en la dirección longitudinal de dicha carcasa del horno.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/JP2003/015394.

Solicitante: CHUGAI RO CO., LTD..

Nacionalidad solicitante: Japón.

Dirección: 2-4-7 KYOMACHIBORI, NISHI-KU OSAKA-SHI, OSAKA 550-0003 JAPON.

Inventor/es: NAKAGAWA,HIROO.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C21D1/52 QUIMICA; METALURGIA. › C21 METALURGIA DEL HIERRO. › C21D MODIFICACION DE LA ESTRUCTURA FISICA DE LOS METALES FERROSOS; DISPOSITIVOS GENERALES PARA EL TRATAMIENTO TERMICO DE METALES O ALEACIONES FERROSOS O NO FERROSOS; PROCESOS DE MALEABILIZACION, p.ej. POR DESCARBURACION O REVENIDO (cementación por procesos de difusión C23C; tratamiento de la superficie de materiales metálicos utilizando al menos un proceso cubierto por la clase C23 y al menos un proceso cubierto por la presente subclase, C23F 17/00; solidificación unidireccional de materiales eutécticos o separación unidireccional de materiales eutectoides C30B). › C21D 1/00 Métodos o dispositivos generales para tratamientos térmicos, p. ej. recocido, endurecido, temple o revenido. › con llamas.

- C21D9/56 C21D […] › C21D 9/00 Tratamiento térmico, p. ej. recocido, endurecido, revenido, temple, adaptado para artículos particulares; Sus hornos. › Hornos continuos para bandas o alambres.

- F23L15/02 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F23 APARATOS DE COMBUSTION; PROCESOS DE COMBUSTION. › F23L SUMINISTRO DE AIRE O LIQUIDOS O GASES NO COMBUSTIBLES A APARATOS DE COMBUSTION EN GENERAL (altares con medios de suministro de aire o vapor F23M 3/04; desviadores o protectores con pasajes de suministro de aire F23M 9/04 ); VALVULAS O REGULADORES DE TIRO ESPECIALMENTE ADAPTADOS AL CONTROL DEL SUMINISTRO DE AIRE O EL TIRO EN APARATOS DE COMBUSTION; TIRO INDUCIDO EN APARATOS DE COMBUSTION; TAPAS PARA CHIMENEAS O RESPIRADEROS; TERMINALES PARA LOS CONDUCTORES DE HUMOS. › F23L 15/00 Calentamiento del aire suministrado para la combustión. › Disposiciones de los regeneradores.

- F27D17/00 F […] › F27 HORNOS; APARATOS DE DESTILACIÓN. › F27D PARTES CONSTITUTIVAS O ACCESORIOS DE LOS HORNOS, ESTUFAS, HOGARES O RETORTAS DE DESTILACION, EN LA MEDIDA EN QUE SON COMUNES A MAS DE UN TIPO DE HORNO (aparatos de combustión F23; calefacción eléctrica H05B). › Dispositivos para la utilización del calor perdido (cambiadores de calor en sí F28 ); Dispositivos para la utilización o eliminación de los gases residuales (eliminación de humo en general B08B 15/00).

PDF original: ES-2394634_T3.pdf

Fragmento de la descripción:

Horno de catenaria

Campo técnico

La presente invención se refiere a un horno de catenaria que presenta una alta compatibilidad con la protección del medio ambiente, es fácil de mantener y puede realizar satisfactoriamente el tratamiento térmico de un material a tratar limitando las fluctuaciones de la temperatura del horno.

Antecedentes Un horno de catenaria, que es un tipo de horno horizontal, realiza tratamientos tales como el recocido de un material a tratar en una carcasa de horno calentada mediante quemadores. La carcasa del horno de catenaria presenta una configuración larga en la dimensión longitudinal correspondiente a la dirección de transporte del material, y corta en la dimensión transversal definida por un par de paredes laterales del horno, para ajustarse a la anchura del material. El material es arrastrado por una tensión horizontal y transportado en la dirección longitudinal de la carcasa del horno.

Tal como muestra la Figura 7, en este proceso de transporte el material (a) se desvía debido a su propio peso en contra de la tensión aplicada para transportarlo, y se comba hacia abajo entre rodillos de soporte (b) para soportar el material

(a) sobre los mismos, lo que produce una curva catenaria que forma una combadura de catenaria (c) con una magnitud de combadura (h) considerable. Además se utiliza un quemador corriente, de tipo general, como quemador para calentar el material que tiene la forma de dicha curva catenaria. Una gran cantidad de los quemadores están dispuestos por encima y por debajo del material y hacia la dirección de anchura del horno desde una pared lateral del horno a la otra, con lo que el material se calienta por la cara superior y la cara inferior mediante las radiaciones térmicas de la pared del horno calentada por los quemadores y la llama de los quemadores.

En el horno de catenaria convencional que presenta una construcción de carcasa de horno tal como se describe más arriba, la anchura de la carcasa de horno es reducida para ajustarse a la anchura del material. Por consiguiente, si se aumenta la capacidad de los quemadores para obtener una mayor aportación de calor, las llamas de los quemadores alcanzan una longitud superior a la dimensión transversal de la carcasa del horno, y en consecuencia chocan con la pared lateral opuesta del horno. A causa de ello, la otra pared lateral del horno se sobrecalienta y los materiales refractarios se deterioran.

En vista de estas circunstancias, la aportación de calor de los quemadores se ha de limitar de modo que corresponda a la dimensión de anchura de la carcasa del horno. Por ello, tradicionalmente se han dispuesto múltiples quemadores de baja capacidad con el fin de asegurar la aportación de calor necesaria. Sin embargo, el quemador corriente convencional presenta problemas en relación con las medidas contra los gases de escape y además tiene un bajo rendimiento de ahorro de energía. Por consiguiente, el uso de una gran cantidad de quemadores de este tipo no es compatible con la protección del medio ambiente, de forma que es deseable constituir una estructura de carcasa de horno provista de quemadores que sustituyan a los quemadores corrientes arriba descritos.

Desde el punto de vista del rendimiento de los quemadores, se puede pensar en utilizar un quemador regenerador denominado quemador regenerador del tipo de combustión alterna, dado a conocer en la referencia 1 (Tokkyo bunken 1) , por ejemplo. Como es bien sabido, el quemador regenerador está construido con un par de quemadores situados frente a frente para realizar alternativamente una operación de combustión y una operación de exhaustación, un colector térmico dispuesto en cada uno de los quemadores, y una válvula selectora para cambiar la operación del quemador. El colector térmico acumula calor del gas de escape durante la operación de exhaustación del quemador, y el calor acumulado en el colector térmico calienta el aire de combustión cuando se cambia a la operación de combustión. Por consiguiente, el quemador regenerador tiene una excelente compatibilidad con el medio ambiente.

La estructura de la carcasa del horno se puede construir de tal modo que este quemador regenerador esté dispuesto en la pared lateral del horno y situado por encima y por debajo del material, en lugar del quemador corriente arriba descrito.

[Tokkyo bunken 1] Patente Japonesa Abierta al Público (Kokai) nº 10-267262.

Sin embargo, cuando el quemador regenerador se utiliza simplemente en lugar del quemador corriente sobre la base de la estructura de carcasa del horno de catenaria convencional, aunque se produce un aumento del efecto de protección medioambiental, también se plantea un problema que implica una desventaja, consistente en un tratamiento térmico deficiente del material y en la complejidad de mantenimiento de los equipos.

Específicamente, en el diseño de la carcasa del horno, la aportación de calor requerida del quemador regenerador está determinada por la cantidad de calor necesario para calentar el material, la pérdida de calor por el gas de escape, la temperatura de precalentamiento del aire de combustión, la pérdida de calor por la pared del horno y aspectos similares, y la aportación de calor necesaria por cada quemador del quemador regenerador corresponde aproximadamente al doble de la aportación del quemador corriente arriba descrito. Si se intenta asegurar el doble de la aportación de calor, la longitud de la llama naturalmente aumenta. En consecuencia, como en el caso del quemador corriente convencional, se produce un problema de sobrecalentamiento de la pared lateral del horno.

Por lo tanto, incluso en el caso del quemador regenerador, la aportación de calor de éste se ha de restringir para adaptarse a la dimensión de la anchura de la carcasa del horno. Como en el caso del quemador corriente, para asegurar la aportación de calor necesaria se ha de prever una cantidad considerablemente grande de quemadores regeneradores. En el caso del quemador regenerador en particular, si se aumenta la cantidad de quemadores también se incrementa la cantidad de dispositivos auxiliares, tales como la válvula selectora y el colector térmico. A causa de ello no solo aumenta el equipo, sino también los trabajos de mantenimiento.

Además, en el caso del quemador regenerador, dado que éste implica el control de cambio de operación, la temperatura del horno fluctúa mucho, lo que puede influir negativamente en el tratamiento térmico del material.

El resumen inglés del documento JP 04 026722 A da a conocer un horno continuo de catenaria que tiene quemadores superiores e inferiores que producen combustión en todos los casos en la dirección longitudinal de la carcasa del horno.

El documento JP 08 311555 A da a conocer un aparato de calentamiento continuo en el que tanto los quemadores superiores como los quemadores inferiores producen combustión en dirección transversal. Todos los quemadores son del mismo tipo y representan quemadores de cambio de combustión de tipo acumulación.

El documento JP 11 248360 A da a conocer un horno de calentamiento continuo que tiene una primera zona de calentamiento en la que están dispuestos múltiples quemadores superiores e inferiores de cambio de combustión del tipo de acumulación. En la primera zona de calentamiento, todos los quemadores producen combustión en la dirección longitudinal de la carcasa del horno. En otras zonas de calentamiento situadas corriente abajo de la primera zona de calentamiento, unos quemadores de corriente axial producen combustión en ángulo descendente. En una zona de calentamiento final, unos quemadores de techo producen combustión perpendicularmente hacia abajo.

El documento JP 05 054539 U se refiere a un aparato para el tratamiento térmico y el estirado de alambres de acero, aparato en el que se aplican tratamientos térmicos por lecho fluidizado.

El documento FR 2 794 132 da a conocer un horno para recalentar productos de acero que incluye quemadores superiores e inferiores convencionales que producen combustión en la dirección longitudinal de la carcasa del horno.

Descripción de la invención La presente invención está destinada a resolver los problemas de la técnica conocida arriba descritos, y por consiguiente un objeto de la misma consiste en proporcionar un horno de catenaria que presente una alta compatibilidad con la protección del medio ambiente, sea fácil de mantener y pueda realizar satisfactoriamente el tratamiento térmico de un material a tratar limitando las fluctuaciones de la temperatura del horno.

La presente invención proporciona un horno de catenaria para calentar material que está configurado en forma de una curva catenaria y que es llevado en la dirección... [Seguir leyendo]

Reivindicaciones:

1. Horno de tipo continuo (1) para calentar un material, que está configurado en forma de curva catenaria y que es transportado en la dirección longitudinal de una carcasa de horno (2) y calentado por quemadores (4, 5) dentro de dicha carcasa de horno (2) , caracterizado en que por debajo de dicho material (3) está dispuesto un quemador inferior (4) , que produce combustión de forma continua en la dirección transversal de la carcasa del horno (2) , y en que por encima del material (3) está dispuesto un quemador regenerador de combustión alterna (5, 6) que tiene un par de quemadores (5a, 5b, 6a, 6b) que producen combustión de forma alternativa, y que producen combustión en la dirección longitudinal de dicha carcasa del horno.

2. Horno de catenaria (1) según la reivindicación 1, en el que está previsto un conjunto de dos de dichos quemadores regeneradores (5, 6) para mantener dicha carcasa del horno (2) entre dichos quemadores emparejados de cada uno de dichos quemadores regeneradores (5, 6) en el sentido de la anchura de dicha carcasa de horno (2) .

3. Horno de catenaria (1) según la reivindicación 1 o 2, en el que están previstos varios de dichos quemadores regeneradores (5, 6) a lo largo de la dirección longitudinal de dicha carcasa de horno (2) .

4. Horno de catenaria (1) según una cualquiera de las reivindicaciones 1 a 3, en el que la aportación de calor de dicho quemador regenerador (5) y la aportación de calor de dicho quemador inferior (4) se controlan individualmente.

5. Horno de catenaria (1) según una cualquiera de las reivindicaciones 1 a 4, en el que dicha carcasa del horno

(2) tiene varias zonas de control de temperatura del horno (S) dispuestas en la dirección de transporte de dicho material (3) , dicho quemador regenerativo (5, 6) y dicho quemador inferior (4) están dispuestos en dicha zona de control de temperatura de horno (Sa) , en el lado que se encuentra corriente arriba en la dirección de transporte, y un quemador (7) dispuesto lateralmente que produce combustión de forma continua está situado en dicha zona de control de temperatura de horno (Sb) en el lado que se encuentra corriente abajo en la dirección de transporte.

6. Horno de catenaria (1) según una cualquiera de las reivindicaciones 1 a 5, en el que dicho quemador regenerador (5, 6) es de tipo combustión por difusión.

DirecciIn de tranIQorte

DirecciIn de tranIQorte

Lado corriente arriaa Lado corriente aaaao

Patentes similares o relacionadas:

Procedimiento de fabricación de piezas de acero revestidas y endurecidas por presión, y chapas prerrevestidas que permiten la fabricación de estas piezas, del 1 de Abril de 2020, de Arcelormittal: Chapa laminada en frío y recocida, de grosor comprendido entre 0,5 y 2,6 mm, prerrevestida para la fabricación de piezas endurecidas por templado en prensa, compuesta […]

Horno industrial y proceso de control de la combustión interior, del 10 de Abril de 2019, de TENOVA S.P.A.: Horno industrial que puede utilizarse, por ejemplo, para el tratamiento de productos semiacabados y siderúrgicos, metales y materiales inorgánicos, que comprenden: […]

Chapa de acero de alta formabilidad, superresistente, galvanizada en caliente, y método de elaboración de la misma, del 22 de Febrero de 2019, de BAOSHAN IRON & STEEL CO., LTD: Chapa de acero de alta formabilidad, de resistencia superalta, galvanizada en caliente, que consiste en los siguientes componentes químicos, basándose en […]

Horno de recalentamiento de productos siderúrgicos como barras y desbastes, del 16 de Enero de 2019, de FIVES STEIN: Procedimiento de funcionamiento de un horno de recalentamiento de productos siderúrgicos que comprende paredes longitudinales provistas de quemadores […]

Método y dispositivo de tratamiento de productos metálicos continuos o discretos, del 2 de Febrero de 2016, de LINDE AG: Método para calentar un producto metálico alargado continuo , tal como una banda o una varilla, así como alternativamente una chapa discreta, […]

Método y dispositivo de tratamiento de productos metálicos continuos o discretos, del 2 de Febrero de 2016, de LINDE AG: Método para calentar un producto metálico alargado continuo , tal como una banda o una varilla, así como alternativamente una chapa discreta, […]

Recocido de banda metálica laminada en frío, del 28 de Enero de 2015, de LINDE AG: Método para recocer bandas de aluminio laminadas en frío, en el que una banda de aluminio laminada en frío es transportada continuamente a lo largo de un trayecto […]

Procedimiento para el temple de guarniciones en dientes de sierra y de todo acero, del 23 de Octubre de 2013, de GRAF + CIE AG: Procedimiento para la obtencion de guarniciones endientes de sierra y de todo acero para el tratamiento de fibrastextiles, particularmente en el marco […]

Método para galvanizar una banda de acero en una línea de galvanización en caliente de templado continuo, del 18 de Octubre de 2013, de Tata Steel UK Limited: Método de galvanización de una banda de acero en una línea de galvanización en caliente de templadocontinuo que comprende una sección de horno de encendido directo o […]

Método para galvanizar una banda de acero en una línea de galvanización en caliente de templado continuo, del 18 de Octubre de 2013, de Tata Steel UK Limited: Método de galvanización de una banda de acero en una línea de galvanización en caliente de templadocontinuo que comprende una sección de horno de encendido directo o […]