Generador de vapor industrial para el depósito de un revestimiento de aleación sobre una banda metálica y procedimiento de realización.

Instalación de depósito al vacío de un revestimiento de aleación metálica sobre un sustrato (7),

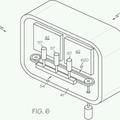

equipada con ungenerador-mezclador de vapor que comprende una cámara de vacío (6) en forma de un recinto, provista de mediospara asegurar allí un estado de depresión con respecto al medio exterior y provista de medios que permiten laentrada y la salida del sustrato (7), siendo al mismo tiempo esencialmente estanca con respecto al medio exterior,englobando dicho recinto un cabezal de depósito de vapor, denominado eyector (3), configurado para crear unchorro de vapor de aleación metálica a la velocidad sónica en dirección y perpendicular a la superficie del sustrato(7), estando dicho eyector (3) en comunicación de manera estanca con un dispositivo mezclador distinto (14), unidoa su vez aguas arriba respectivamente a por lo menos dos crisoles (11, 12) y que contiene unos metales diferentesM1 y M2, en forma líquida, estando cada crisol (11, 12) unido por un conducto apropiado (4, 4') al mezclador (14),caracterizada porque el mezclador (14) comprende una serie de tabiques que permiten separar por lo menos dosvapores entrantes, creando estos tabiques unos orificios que permiten la salida de los dos vapores con vistas a sumezcla en forma de capas alternadas de uno y otro vapor en el sentido del flujo de salida.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2009/067448.

Solicitante: ARCELORMITTAL FRANCE.

Nacionalidad solicitante: Francia.

Dirección: 1-5, RUE LUIGI CHERUBINI 93200 SAINT DENIS FRANCIA.

Inventor/es: SILBERBERG, ERIC, Vanhee,Luc, SCHMITZ,BRUNO, MONNOYER,MAXIME.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C23C14/16 QUIMICA; METALURGIA. › C23 REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO QUIMICO DE LA SUPERFICIE; TRATAMIENTO DE DIFUSION DE MATERIALES METALICOS; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL; MEDIOS PARA IMPEDIR LA CORROSION DE MATERIALES METALICOS, LAS INCRUSTACIONES, EN GENERAL. › C23C REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO DE MATERIALES METALICOS POR DIFUSION EN LA SUPERFICIE, POR CONVERSION QUIMICA O SUSTITUCION; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL (fabricación de productos revestidos de metal por extrusión B21C 23/22; revestimiento metálico por unión de objetos con capas preexistentes, ver las clases apropiadas, p. ej. B21D 39/00, B23K; metalización del vidrio C03C; metalización de piedras artificiales, cerámicas o piedras naturales C04B 41/00; esmaltado o vidriado de metales C23D; tratamiento de superficies metálicas o revestimiento de metales mediante electrolisis o electroforesis C25D; crecimiento de monocristales C30B; mediante metalización de textiles D06M 11/83; decoración de textiles por metalización localizada D06Q 1/04). › C23C 14/00 Revestimiento por evaporación en vacío, pulverización catódica o implantación de iones del material que constituye el revestimiento. › sobre sustratos metálicos, en boro o en silicio.

- C23C14/24 C23C 14/00 […] › Evaporación en vacío.

- C23C14/54 C23C 14/00 […] › Control o regulación de los procesos de revestimiento.

- C23C14/56 C23C 14/00 […] › Aparatos especialmente adaptados al revestimiento en continuo; Dispositivos para mantener el vacío, p. ej. cierre estanco.

PDF original: ES-2397593_T3.pdf

Fragmento de la descripción:

Generador de vapor industrial para el depósito de un revestimiento de aleación sobre una banda metálica y procedimiento de realización.

Objeto de la invención La presente invención se refiere a un generador de vapor industrial para revestir al vacío y continuamente un sustrato en movimiento, más particularmente una banda metálica, por medio de vapores metálicos con vistas a formar una capa de aleación metálica sobre su superficie, de manera que le asegure una excelente resistencia a la corrosión mientras conserva buenas características de embutición y soldabilidad.

Estado de la técnica Desde finales de los años 1980 es conocido que el depósito de ciertas aleaciones, tales como ZnMg, en la superficie de una banda de acero tiene un papel protector del acero. El excelente comportamiento en corrosión de la aleación ZnMg se atribuye a la naturaleza de los productos de corrosión formados en la superficie de la banda según una capa extremadamente densa que juega el papel de película-barrera.

Dicho depósito de aleación es posible generalmente por medio de las técnicas habituales, tales como el depósito electrolítico, el revestimiento al temple, etc., únicamente dentro de ciertos límites de composición. Así, a la presión atmosférica, se puede tener contaminación del baño de metal líquido por el oxígeno del aire, que forma matas de óxidos en la superficie del baño.

Si se desean obtener extensas gamas de espesores y de composición, la única salida posible es frecuentemente la evaporación al vacío del metal líquido, puro o en forma de aleación (técnica PVC, Pressure Jet Deposition) .

En el marco de esta técnica, es conocido el recurso de colocar el sustrato en un recinto cámara al vacío mantenido a baja temperatura y que contiene un crisol de metal fundido. El depósito se efectúa entonces sobre todas las paredes, cuya temperatura es inferior a la temperatura del vapor metálico. Por tanto, para aumentar el rendimiento de depósito sobre el sustrato y evitar los despilfarros, se tiene interés en calentar las paredes del recinto.

En el documento WO-A-97/47782 se describe un procedimiento para revestir en continuo un sustrato en movimiento, en el que se genera el vapor metálico calentando por inducción un crisol que contiene un baño constituido por el metal de revestimiento en un recinto al vacío. El vapor se escapa del crisol por un conducto que lo lleva hacia un orificio de salida, preferentemente calibrado, con el fin de formar un chorro dirigido hacia la superficie del sustrato a revestir. La utilización de un orificio en forma de una hendidura longitudinal de sección estrecha permite la regulación del caudal másico de vapor, a una velocidad sónica constante a lo largo de la hendidura (cuello sónico) , lo cual procura la ventaja de obtener un depósito uniforme. Se hará referencia seguidamente a esta técnica utilizando el acrónimo “JVD” (por Jet Vapor Deposition) .

No obstante, esta tecnología adolece de varios fallos, entre ellos particularmente:

- la alimentación permanente de metal líquido implica prever el retorno a la cuba de éste en uno o varios puntos;

- como el metal líquido comprende impurezas, estas impurezas se concentran en la superficie del baño a consecuencia de la evaporación, lo cual reduce el caudal. La uniformidad del baño es necesaria para obtener un depósito uniforme. Se trata de volver a llevar líquido fresco a un lugar mientras se extrae líquido usado en otro lugar. Una solución sería un desnatado de la superficie o un reciclado de la carga, pero cualquier operación mecánica resulta difícil en vacío;

- la dificultad de adaptar la hendidura de evaporación a una anchura de banda variable, lo cual implica unos medios de ocultación a uno y otro lado de la hendidura, y, por consiguiente, la realización de una estanqueidad al vapor en vacío y a 700ºC, lo cual no es fácil de realizar;

- la dificultad de ocultar la hendidura cuando se interrumpe el movimiento de la banda, lo cual implicaría la presencia de una válvula lineal estanca en una longitud típica de 2 metros o más;

- la gran inercia térmica del sistema (por lo menos varios minutos) ;

- el calentamiento, realizado por inducción al vacío, necesita pasar toda la potencia eléctrica de calentamiento por medio de conectores eléctricos a través de la pared estanca al vacío, lo cual no facilita la accesibilidad y la mantenibilidad de la instalación.

Por otra parte, el estado de la técnica no aporta ninguna solución satisfactoria a la necesidad de realizar el

codepósito de dos metales distintos, implicando la mezcla de dos chorros a la salida del evaporador. La utilización de cajas de mezcla intermedias con deflectores no aporta ningún resultado suficientemente concluyente.

Una primera forma de proceder para depositar un revestimiento de aleación sobre una banda es efectuar primero un depósito de una capa del primer metal, tal como zinc, por ejemplo por revestimiento al temple, electrólisis o pulverización de magnetrón al vacío, seguido por el depósito de una capa de un segundo metal, tal como aluminio, por ejemplo al vacío, y efectuar por último un tratamiento térmico de difusión, por ejemplo un recocido a baja temperatura, que realiza la aleación.

La ventaja de este procedimiento es la de ser simple en su concepción, permitiendo una regulación etapa por etapa.

No obstante, un primer inconveniente es multiplicar las etapas del procedimiento y, por tanto, su coste. En particular, el tratamiento térmico de difusión consume una cantidad de energía no despreciable. Por ejemplo, si el espesor relativo del revestimiento es de 1%, se debe aportar la energía requerida a todo el espesor del producto final, es decir, 100%, lo cual corresponde a varios megavatios para una línea industrial.

Así, en el documento WO-A-02/14573 se describe la elaboración de un revestimiento a partir de un revestimiento zincado de base obtenido por un procedimiento convencional de galvanización al temple o electrozincado, revestido a su vez a continuación con magnesio al vacío. Un calentamiento rápido por inducción permite que se vuelva a poner durante algunos segundos el depósito en fusión y obtener, después del enfriamiento, una distribución microestructural favorable de fase aleada ZnMg en todo el espesor de la capa.

En el documento FR 2 843 130 A se describe un procedimiento de revestimiento de una superficie de material metálico, según el cual:

- se realiza un primer revestimiento de dicho material por una capa de metal o de aleación metálica,

- se realiza un tratamiento térmico sobre el primer revestimiento por un medio de calentamiento rápido con el fin de llevar la superficie de dicho primer revestimiento a una temperatura inferior a la temperatura de fusión del material metálico y

- se realiza un depósito de un segundo revestimiento a partir de un metal o de una aleación metálica.

La solicitante ha propuesto además un producto industrial bicapa electrozincado/aleación ZnMg obtenido por la vía PVD (EP-A-0 756 022) , así como una mejora del procedimiento con un sistema de calentamiento infrarrojo para realizar la aleación del magnesio con el zinc con el fin de minimizar la formación de una fase intermetálica frágil FeZn.

Un segundo inconveniente es que no todos los tipos de acero aceptan este tratamiento térmico. Por ejemplo, los aceros BH (bake hardening) son aceros maleables, deformables, anticorrosión con destino al automóvil, que presentan unas inestabilidades que se desplazan durante la cocción de pintura, lo cual provoca el endurecimiento de la chapa. Por tanto, este producto presenta una dificultad relacionada con un endurecimiento que resulta de su recalentamiento. Por consiguiente, un depósito directo de aleación permitiría evitar estos inconvenientes.

Por tanto, otra forma de proceder es realizar unas aleaciones de metal de revestimiento por depósito directo de la aleación sin tratamiento térmico, controlando rigurosamente la concentración de dos metales en el crisol. Por ejemplo, si se pone 50% Zn y 50% Mg en el crisol, se obtiene una aleación de 85% Zn/15% Mg, vistas las velocidades de evaporación diferentes. No obstante, este control implica grandes dificultades de gestión del sistema, a la vista de la variación continua de concentraciones en el crisol. En particular, es difícil asegurar la homogeneidad en el crisol, sobre todo si éste no es de sección circular. Por ejemplo, POSCO (publicación: “Next Generation Automotive Steels at POSCO”, enero 2008) propone un revestimiento obtenido por PVD a una velocidad muy alta, de alto rendimiento de vapor y alto rendimiento... [Seguir leyendo]

Reivindicaciones:

1. Instalación de depósito al vacío de un revestimiento de aleación metálica sobre un sustrato (7) , equipada con un generador-mezclador de vapor que comprende una cámara de vacío (6) en forma de un recinto, provista de medios para asegurar allí un estado de depresión con respecto al medio exterior y provista de medios que permiten la entrada y la salida del sustrato (7) , siendo al mismo tiempo esencialmente estanca con respecto al medio exterior, englobando dicho recinto un cabezal de depósito de vapor, denominado eyector (3) , configurado para crear un chorro de vapor de aleación metálica a la velocidad sónica en dirección y perpendicular a la superficie del sustrato (7) , estando dicho eyector (3) en comunicación de manera estanca con un dispositivo mezclador distinto (14) , unido a su vez aguas arriba respectivamente a por lo menos dos crisoles (11, 12) y que contiene unos metales diferentes M1 y M2, en forma líquida, estando cada crisol (11, 12) unido por un conducto apropiado (4, 4’) al mezclador (14) , caracterizada porque el mezclador (14) comprende una serie de tabiques que permiten separar por lo menos dos vapores entrantes, creando estos tabiques unos orificios que permiten la salida de los dos vapores con vistas a su mezcla en forma de capas alternadas de uno y otro vapor en el sentido del flujo de salida.

2. Instalación según la reivindicación 1, caracterizada porque el mezclador (14) comprende una envolvente cilíndrica (14C) en cuyo interior se encuentran, según el eje de la envolvente, una pluralidad de tubos (14A) dispuestos regularmente y conectados en la entrada al conducto de traída (4) de un primer vapor metálico, estando el conducto de traída (4’) de un segundo vapor metálico conectado, lateralmente con respecto a la envolvente cilíndrica, al espacio intersticial (14B) entre los tubos (14A) , presentando los tubos (14A) y el espacio intersticial (14B) unos orificios de salida que desembocan todos en un espacio (15) en el que se puede realizar la mezcla de los vapores.

3. Instalación según la reivindicación 1, caracterizada porque cada uno de dichos conductos (4, 4’) comprende una válvula proporcional (5, 5’) con, opcionalmente, un dispositivo de pérdida de carga (5A) .

4. Instalación según la reivindicación 3, caracterizada porque la válvula proporcional (5, 5’) es una válvula de tipo mariposa.

5. Instalación según la reivindicación 1, caracterizada porque el eyector (3) comprende una hendidura longitudinal de salida del vapor, que juega el papel de cuello sónico, que se extiende sobre toda la anchura del sustrato y un medio filtrante o un órgano de pérdida de carga (3A) de material sinterizado, realizado preferentemente en titanio o en forma de un tamiz metálico de fibras inoxidables sinterizadas, de modo que uniformicen y redireccionen los vectores de velocidad del vapor que sale del eyector (3) .

6. Instalación según la reivindicación 5, caracterizada porque comprende unos medios para ajustar la longitud de la hendidura a la anchura del sustrato.

7. Instalación según la reivindicación 6, caracterizada porque dichos medios comprenden unos medios de rotación del eyector (3) alrededor de su conducto de alimentación (4) .

8. Instalación según la reivindicación 1, caracterizada porque el eyector (3) , el mezclador (14) , los conductos (4, 4’) y los crisoles (11, 12) están aislados térmicamente del medio exterior y son calentados por un horno de radiación.

9. Instalación según la reivindicación 1, caracterizada porque comprende unos medios de calentamiento opcionales del recinto al vacío (6) .

10. Instalación según la reivindicación 2, caracterizada porque una primera superficie porosa está dispuesta a la salida de los tubos (14A) y/o una segunda superficie porosa está dispuesta a la salida del espacio intersticial (14B) de manera que se equilibren las presiones de los dos vapores respectivos.

11. Instalación según la reivindicación 1, caracterizada porque el sustrato (7) es una banda metálica en desfile continuo.

12. Instalación según la reivindicación 1, que permite depositar directamente sobre el sustrato (7) , mediante un chorro de vapor a la velocidad sónica, una aleación del primer metal M1 y del segundo metal M2, caracterizada porque un conducto suplementario (4'') está montado en derivación sobre el conducto (4’) de traída del primer metal M1 hacia el mezclador (14) , que presenta una válvula de aislamiento (5’) y que desemboca en un eyector suplementario (3’) en la cámara de vacío (6) , estando dicho eyector suplementario (3’) configurado para crear un chorro de vapor del primer metal M1 a la velocidad sónica en dirección y perpendicular a la superficie del sustrato (7) , estando la parte del conducto de traída (4') del primer metal M1 que desemboca en el mezclador (14) provista de una válvula (5B) suplementaria destinada a aislar el primer crisol (12) del mezclador (14) .

13. Procedimiento para depositar un revestimiento de aleación metálica sobre un sustrato (7) , preferentemente una banda metálica en desfile continuo, por medio de la instalación según cualquiera de las reivindicaciones anteriores, caracterizado porque:

- se regula la velocidad de flujo de cada uno de los vapores metálicos a la entrada del mezclador (14) de manera que dicha velocidad de flujo de dichos vapores a la entrada del mezclador sea inferior en un factor 10, preferentemente un factor 50, a la velocidad sónica;

- se ajusta independientemente la concentración de cada metal durante la mezcla de los vapores a depositar sobre el sustrato (7) .

14. Procedimiento según la reivindicación 13, caracterizado porque la velocidad de flujo es inferior a 100 m/s, siendo preferentemente de 5 a 50 m/s. 10

15. Procedimiento según la reivindicación 13 o 14, para la utilización de la instalación de depósito al vacío de un revestimiento de aleación metálica sobre un sustrato (7) , preferentemente una banda metálica en desfile continuo, según la reivindicación 13, caracterizado porque, estando cerrada dicha válvula suplementaria (5B) y estando abierta dicha válvula de aislamiento (5’) , se efectúa sobre el sustrato (7) sucesivamente un depósito del primer metal

M1 a nivel del eyector suplementario (3’) y un depósito del segundo metal M2 a nivel del eyector (3) en la cámara de vacío (6) .

16. Procedimiento según la reivindicación 13 o 14, para la utilización de la instalación de depósito al vacío de un revestimiento de aleación metálica sobre un sustrato (7) , preferentemente una banda metálica en desfile continuo,

según la reivindicación 13, caracterizado porque, estando abierta dicha válvula suplementaria (5B) y estando cerrada dicha válvula de aislamiento (5’) , se efectúa sobre el sustrato (7) un depósito directo de aleación M1+M2 a nivel del eyector (3) en la cámara de vacío (6) .

17. Procedimiento según la reivindicación 13 o 14, para la utilización de la instalación de depósito al vacío de un revestimiento de aleación metálica sobre un sustrato (7) , preferentemente una banda metálica en desfile continuo, según la reivindicación 13, caracterizado porque, estando abiertas tanto dicha válvula suplementaria (5B) como dicha válvula de aislamiento (5’) , se efectúa sobre el sustrato (7) sucesivamente un depósito del primer metal M1 a nivel del eyector suplementario (3’) y un depósito directo de aleación M1+M2 a nivel del eyector (3) en la cámara de vacío (6) .

18. Procedimiento según cualquiera de las reivindicaciones 13 a 17, caracterizado porque el o los depósitos de metal o de aleación están seguidos por un tratamiento térmico.

Patentes similares o relacionadas:

Chapa de acero pintada dotada de un revestimiento de zinc, del 11 de Marzo de 2020, de Arcelormittal: Chapa de acero dotada de un revestimiento que comprende al menos una capa de zinc puro, en su caso constituida por impurezas inevitables durante la producción, y […]

Dispositivo para la formación de recubrimientos sobre superficies de una pieza constructiva, un material en forma de banda o una herramienta, del 20 de Noviembre de 2019, de THYSSENKRUPP STEEL EUROPE AG: Dispositivo para la formación de recubrimientos sobre superficies de una pieza constructiva, un material en forma de banda o una herramienta, en el que al menos […]

Procedimiento de revestimiento de un substrato, instalación de aplicación del procedimiento y dispositivo metálico de alimentación de tal instalación, del 12 de Noviembre de 2019, de Arcelormittal: Procedimiento de revestimiento de al menos una cara de un substrato en deslizamiento, por evaporación en vacío mediante plasma de una capa metálica […]

Sistema y método de deposición de vapor, del 4 de Septiembre de 2019, de Quantum Innovations, Inc: Un sistema de deposición , que comprende: una carcasa del sistema que tiene un armazón de la carcasa, unos paneles de la carcasa […]

Conjuntos de metalizador en línea y sistemas de transportador de recubrimiento de piezas que incorporan los mismos, del 24 de Julio de 2019, de Marca Machinery LLC: Un conjunto de metalizador en línea que comprende:

una pluralidad de portapiezas , cada uno adaptado para contener una pluralidad […]

Conjuntos de metalizador en línea y sistemas de transportador de recubrimiento de piezas que incorporan los mismos, del 24 de Julio de 2019, de Marca Machinery LLC: Un conjunto de metalizador en línea que comprende:

una pluralidad de portapiezas , cada uno adaptado para contener una pluralidad […]

Chapa de acero dotada de un revestimiento de zinc, del 5 de Junio de 2019, de Arcelormittal: Chapa de acero 3 dotada de un revestimiento que comprende al menos una capa de zinc obtenida por un procedimiento de revestimiento por depósito al vacío por chorro de […]

Dispositivo de revestimiento modular, del 8 de Mayo de 2019, de AGC GLASS EUROPE: Un dispositivo de revestimiento modular bajo vacío que tiene al menos un módulo que comprende al menos una zona de revestimiento con al menos un compartimento fuente […]

Procedimiento y dispositivo para ahorrar energía y al mismo tiempo aumentar la velocidad de paso en las instalaciones de recubrimiento al vacío, del 1 de Mayo de 2019, de GRENZEBACH MASCHINENBAU GMBH: Dispositivo de recubrimiento mediante pulverización, que se compone de en una serie de segmentos de pulverización y de segmentos de separación de gases […]